FF现场总线技术在聚乙烯项目中的应用

2015-03-11ApplicationofFoundationFieldbusTechnologyinPolyethyleneProject

Application of Foundation Fieldbus Technology in Polyethylene Project

张 宇

(东洋工程有限公司,上海 200122)

FF现场总线技术在聚乙烯项目中的应用

Application of Foundation Fieldbus Technology in Polyethylene Project

张宇

(东洋工程有限公司,上海200122)

摘要:简述了基金会现场总线(FF)技术的发展历程。针对化工装置对全厂控制系统高可靠性和复杂性的要求,从现场总线物理层角度出发,阐述了现场总线技术的特点及优势。结合大型聚烯烃项目实例,重点介绍了FF网段构成和网络拓扑的特征,并详细分析了仪表、设备在现场总线网段上的分配原则。通过计算网段压降和电流等特征参数,验证了FF总线网段设计的可靠性。

关键词:基金会现场总线聚乙烯网段拓扑信号衰减

Abstract:The developing course of foundation fieldbus(FF) technology is described in brief. In accordance with the requirements of high reliability and complexity to the whole plant control system for chemical equipment, the features and advantages of fieldbus technology are expounded from the perspective of the fieldbus physical layer. Combining with the example of a large-scale polyolefins project, the constitution of FF network segment and trait of network topology are introduced emphatically, and the distribution principle for analytical instruments, equipment on fieldbus network segment is analyzed in detail. Through calculating voltage drop and current parameters of network segment, the reliability of FF bus network segment design is verified.

Keywords:Foundation fieldbusPolyethyleneNetwork segmentTopologySignal attenuation

0引言

现场总线是应用在制造或过程区域的现场设备与控制室内自控系统之间的数字式、串行、多点通信的数据总线,由总线供电,用于连接智能设备和自动化系统的通信链路。根据国际电工委员会IEC/SP50的定义,以现场总线为基础形成的网络集成、全分布式控制系统称为现场总线控制系统(fieldbus control system,FCS)[1]。它适应了控制系统向分散化、网络化、智能化发展的方向,给自动化系统的最终用户带来更多的便利。

目前,现场总线的种类有40多种,国内流行的有基金会现场总线(foundation field bus,FF)、Profibus、LonWorks、CAN、DeviceNet、ControlNet、HART、CC-Link等[2-3]。其中,FF在过程自动化领域得到广泛支持和成功应用。本文以年产40万t线性低密度聚乙烯装置为研究背景,根据工程实施的流程,对现场总线系统设计方法及特点进行了探讨。

1基金会现场总线控制系统

1.1 基金会现场总线的特点

现场总线的突出特点在于它把相对集中的DCS控制系统结构进一步分散化,变成新型的全分布式结构,把控制功能彻底下放到现场,依靠现场智能设备本身实现基本过程控制。现场总线主要特点体现在以下几个方面[4]。

① FF 总线系统完全实现了结构上的分散。FF网络层次分为现场操作层和通信管理层,凭借先进的通信技术和微电子处理能力,将大量控制及计算功能下放到现场智能设备中,从而在现场实现从传感器到执行机构的闭环控制。而通信管理层则通过总线对现场设备进行实时监控、采集并分析工艺数据及设备运行状态。

② 完全数字化的控制系统。 消除了传统I/O模块和集线概念,由数字量取代了4~20 mA模拟信号。同一网段各个设备间实现双向通信,并通过主干网将数据上传到控制室的监控系统。工程师在控制室就能对现场设备进行在线诊断、参数整定和预测性维护。

③ 总线型设备符合FISCO本质安全概念。本安全型总线仪表可以应用在爆炸危险区域(0区或1区)。

④ FF总线制定了开放的接口和标准化的功能块。所有经过基金会现场总线授权的设备都具备对总线系统的兼容性和互操作性。

⑤ 总线设备统一由两线制回路供电。

1.2 总线技术的工程应用

国内首个大规模采用基金会现场总线系统的装置,始于上海SECCO乙烯、低密度聚乙烯联合项目[5]。该项目经过多年平稳运行,积累了大量经验及数据,对本装置控制方案的确定和实施起到了示范及借鉴作用。本装置作为另一重点炼化一体项目,工艺流程复杂,过程变量繁多,控制精度要求高,产品质量、产量及能量消耗都对工厂自动化水平提出了很高要求。因此,以FF总线技术为指导原则,采用EMERSON公司的Delta V分散控制系统(DCS)为主控制系统,融合先进的现场总线技术和OPC技术,并采用其他子系统如Invensys英维思公司的Triconix安全仪表系统(SIS)和火灾及气体检测系统(FGS)、Bentley Nevada公司的转动设备在线监测系统(MMS)、实时信息管理系统(RTIMS)、Aspentech Apollo的先进控制系统APC等,组成整个工厂的控制与信息管理系统(PIMS)。

2聚乙烯项目的FF总线系统设计

2.1 聚乙烯装置的概述及总线构架

本项目为年产80万t线性低密度聚乙烯装置总承包工程,采用Univation的Unipol专利,主装置由单体净化、聚合反应、树脂脱气和树脂造粒4个主体部分组成。工艺的复杂控制方案主要有串级控制、分程控制、比值控制、选择控制以及大量与大型压缩机、挤出机、冷冻机组联锁的复杂控制等。

为避免工艺介质的泄漏、产品质量降低,聚乙烯装置共设置SIS安全联锁841个、PDS产品出料联锁297个。在选用Emerson公司的DCS控制系统基础上,现场总线设备如智能变送器、调节阀智能定位器等可通过DeltaV的Fieldbus H1冗余通信卡连接到上层控制系统的高速以太网(high speed Ethernet,HSE)。在联合装置的中央控制室(机柜室)配置了AMS及OPC服务器和PIMS系统,实现了对现场总线设备的检测、健康状态预警、决策层信息采集。

2.2 FF网段物理层

2.2.1网段的组成

FF现场总线控制系统的基本单元为网段。如上文所述,一个网段通常由DCS H1通信卡、电源调节器、主干线、分支接线器、分支电缆、终端器及相应的现场总线设备组成。

基于聚合反应装置高可靠性、可用性的要求,网络通信系统、供电系统设计均为冗余配置。 每块DeltaV的H1通信卡有两个网段接口,可分别连接16台总线设备,成对的H1通信卡互为热备。每个网段均配有冗余F890总线电源调节器。

对处于危险区的智能变送器、阀门定位器等总线设备,通过Relcom的分支接线器Megablock挂接在H1网段上。而反应器上的多点温度检测采用温度元件和变送器分体式安装,通过总线接入H1网段。

2.2.2网段的拓扑结构

现场总线的拓扑可以分为树型、分支型、菊花链型和组合型。

① 树型拓扑网络由多个与位于主干电缆末端的接线箱相连的独立现场总线设备组成,适用于现场设备密度高的区域。

② 分支型拓扑的现场总线设备通过分支电缆与多站式总线网段连接,技术角度可行,但由于浪费分支接线器,经济性较差。

③ 菊花链拓扑由设备到设备的串联网络组成,连接位于现场设备的端部。在运行状态下,如果不中断其他设备的服务,就不能在网段中增加或删除设备,因此可靠性和维护性较差。

④ 组合型拓扑结构是树型和多分支型拓扑的组合,可以发挥各自的优势,保证了总线系统的可靠性,提高了网段效率。该结构也是本装置推荐的网络结构。

2.3 网段负载分布和计算

2.3.1FF设备的网段负载分布

FF网段的设计是一个综合分析的过程,包含4个主要因素[6]:风险管理控制、电压降和电流限制、信号衰减和备用容量的要求。

对于现场总线H1网段的设计,首先需要遵循风险分散的原则,将FF仪表或阀门的故障对相关工艺流程的影响降低到可控的程度。以聚合装置为例,应将冗余设置的多个测量变送器挂接在不同网段中,同一个控制回路的仪表和执行器宜分配在同一个网段。对于阀门的分布,应根据其在工艺过程中的作用和重要性进行分级。

① 一级关键阀门,当其发生故障时,会造成整个装置停车或重大经济损失。在一级关键阀门的网段中,只能连接与其控制相关的检测设备。

② 二级关键阀门,当其发生故障时,需要操作人员及时采取措施,防止设备和装置停车。在二级关键阀门的网段中,不允许挂接其他一级或二级关键阀门。

③ 三级关键阀门,当其发生故障时,短时间内不会造成装置停车。在三级关键阀门的网段中,最多允许再连接一个二级关键阀门或三级关键阀门。

2.3.2FF网段负载计算

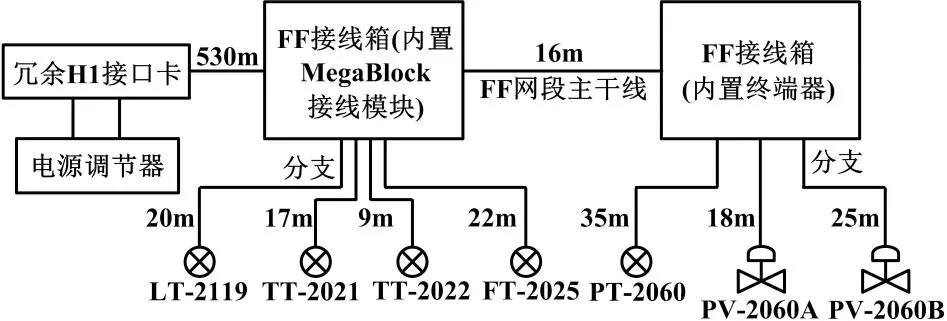

本装置共使用现场总线设备4 382台,按每段总线配置6~8台仪表设备考虑(每个网段调节阀不超过2台),共配置624个网段。网段上所有设备的总电流不得超过供电电源的额定值,包括设备静态电流、分支短路故障时的附加电流以及25%的余量。所以电源调节器的输出电流会影响网段上挂接仪表的数量。而网段总电流在电缆上的压降以及调节器的输出电压也会影响电缆的可用长度。现根据装置中一个网段的实例进行负荷计算。如图1所示,该网段为组合型拓扑结构。

图1 网段结构图

图1中,LT-2119为Rosemount 5400雷达液位变送器,TT-2021/2022为TMT162温度变送器, FT-2025为Krohne 电磁流量计,PT-2060为Rosemount 3051 变送器,PV-2060A/2060B为Valtek调节阀,01-JB-206A/B为现场总线接线箱并内置了Relcom 8路MegaBlock,H1卡为艾默生通信卡。

总线电缆类型为A型(AWG18屏蔽双绞线),往复电阻约为44 Ω/km。估算时,可以采用简单的规则,设定单个变送器的电流为15 mA,单个阀门定位器的电流为25 mA,最远端设备的电缆长度为581 m。计算如下。

① 总消耗电流:15×5+25×2=125 mA。

② 网段电缆上压降:U=125 mA×44 Ω/km×0.581 km=3.196 VDC。

F890冗余电源调节器的网段供电能力为28 V、420 mA。上述仪表的最低工作电压为9 VDC。因此该网段设备均可正常运行。在项目执行过程中, 除了进行类似人工估算外,也可以使用Segment Design Tool等软件对设计的网段进行验算。

2.3.3总线信号衰减与网段通信

除了考虑网段长度、供电负荷外,信号在电缆上的衰减也应成为网段分析的另一个重要指标。但在一般情况下,由信号衰减对通信产生的影响比导线阻抗形成的压降影响小很多。

为了避免上述通信问题对FF总线系统的影响,现场总线上所有通信的协调由链路活动调度器(LAS)负责。网段的通信根据宏循环周期执行,宏循环周期取决于变送器的响应时间、功能块的执行时间以及LAS的参数组态。

3FF总线应用注意

随着知名仪表厂商及系统供应商对现场总线的技术开发日益成熟,现场总线在国内外工业控制领域得到广泛应用。在实际使用中还应注意以下几点[7-9]。

① 通信距离。现场总线的通信距离在采用标准A类FF电缆,理论上可以达到1 900 m。但在实际使用中,必须综合考虑网段负载分布、电源调节器输出电压和设备静态电流等因素。网段上所有设备的总电流加上25%余量不得超过电源调节器的额定值。而电源调节器的电压在去除总电流在电缆上压降影响后,应大于用电设备的最小工作电压。

② 极性。 由于某些FF设备对极性敏感,若极性接反,设备不能正常工作,因此整个网段设计和安装过程中都应考虑极性或者选用非极性敏感设备。

③ 接地和屏蔽。现场总线电缆屏蔽线只能在系统侧单点接地,避免屏蔽线通过仪表或设备本体接地。现场总线中任何一根信号线接地错误,将导致网段上所有设备通信故障。如果多根主干电缆同时接入接线盒,则不得将该电缆屏蔽线与其他网段相连,以避免形成接地回路而引入噪声。

④ 防雷。在雷电多发地区或大感性负载设备附近,应提供网段的浪涌保护。浪涌保护器可安装在系统侧、分支接线盒以及现场受保护的仪表内。

⑤ 终端器。在总线每一个网段的两端,各装有一个终端器,实现终端的阻抗匹配,以防止信号的反射。其中,终端器可以安装在电源调整器内部,而另一个则装在最远端现场分支接线器中。

⑥ 总线设备描述。由于实现了纯数字化网络通信,FF总线设备的描述(device description,DD)文件与DCS系统匹配显得更加重要。在总线调试时,个别总线设备由于DD文件版本与系统内版本不一致,将造成其无法加载。

4结束语

现场总线技术依托石油化工项目迅速推广,并在国内外大型联合装置取得良好的应用,积累了丰富的

经验。就本装置而言,在项目建设阶段,通过采用FF总线技术,减少了60%的电缆用量以及大量现场接线、桥架敷设等施工成本;在试车阶段,总线技术提供了便利的通信及在线仿真功能,使得回路测试效率极大提高;利用总线仪表丰富的诊断及健康趋势分析功能,在26个月投运过程中,平稳操作时间比预期提高5%。同时,FF总线带来的控制层级的扁平化,降低了系统停车的风险。因此,从整个装置的生命周期来看,基于FF总线技术所搭建的数字、智能化工厂平台,在降低生产维护成本、提高生产效率和信息化水平方面起到了显著效果。

参考文献

[1] 朱晓青.过程控制与分布式技术和现场总线技术[M].北京:化学工业出版社,2013.

[2] 施仁,刘文江,郑辑光.自动化仪表与过程控制[M].5版.北京:电子工业出版社,2011.

[3] 俞金寿,蒋慰孙.过程控制工程[M].3版.北京:电子工业出版社,2007.

[4] 王慧锋,何衍庆.现场总线控制系统原理及应用[M].北京:化学工业出版社,2006.

[5] 吴国良.上海赛科90万吨/年乙烯联合装置全集成自动化系统和FF现场总线技术的应用[J].世界仪表与自动化,2006(9):8.

[6] Jonas B.过程控制现场总线—工程、运行与维护[M].北京:清华大学出版社,2003.

[7] 吴国良,黄步余.FF现场总线技术应用中值得探讨的问题[J].石油化工自动化,2008(1):63-65.

[8] 吴建军.FF现场总线电源阻抗匹配实现方法的研究[J].自动化与仪器仪表,2013(6):17-21.

[9] 周雁鹏.FCS与DCS的工程项目投资经济性分析[J].石油化工自动化,2014,50(6):56-59.

中图分类号:TH7;TP273

文献标志码:A

DOI:10.16086/j.cnki.issn1000-0380.201507004

修改稿收到日期:2015-02-04。

作者张宇(1979-),男,2004年毕业于华东理工大学控制理论与控制工程专业,获硕士学位,工程师;主要从事自动化控制及仪表工程设计工作。