经起花织物花型变化设计与开发

2015-03-10郁兰

郁 兰

(1.盐城工业职业技术学院纺织服装学院,江苏 盐城 224005;2.江苏省生态纺织工程技术研究开发中心,江苏 盐城 224005)

经起花织物是经二重组织的一种特殊应用。起花经按照花纹要求在起花时浮在织物表面,不起花时则沉于织物反面。起花部分以外的织物仍以简单组织交织,形成各式各样的局部经起花的花纹[1]。马倩等[2]设计了一种双经起花织物,2种不同颜色的花经交替起花,花纹连续、突出,视觉效果丰富。但是普通经起花组织因综片数和浮长线长度的限制会导致花型尺寸过小、花型图案设计受限、抑制反面浮长接结点易产生露底现象等缺点。

本文采用独特的组织设计方法,可以数十倍地扩大普通经起花织物花型大小而不增加用综片数,织物平整度良好,浮线长度合理,露底不明显,起花花型图案设计时经向正反面浮长不受任何限制,可克服普通经起花织物因浮线过长而花型图案设计受限,纱线容易滑移,织成花型过小的缺点,适用于在多臂织机上织造装饰性织物[3]。

1 经起花织物的特点

在经起花设计时,根据花型要求,花型与地经排列比常用 1∶1、1∶2或 2∶2等。花经的排列根数多,花型就饱满突出;反之,花型稀疏,丰满度差。起花组织通常利用经浮长线起花,但必须要适当控制浮线长度。当经起花部位的经向间隔距离较长,即花经在织物反面的浮长较长时容易磨断,导致织物不牢固,故宜间隔一定距离加1个经组织点,即与纬纱交织1次,形成1个接结点。

经起花织物用单轴织造时,以3~5个连续浮点为宜。用双轴织造时,浮长虽不受织造条件的限制,但亦不宜过长,过长影响织物牢度,实用性较差。

普通经起花织物的缺点通常表现如下。

1)综片数和浮长线的限制,花型尺寸很小。

2)经起花经浮长长度单轴时不宜超过3~5个连续浮点,双轴织造也不宜过长,否则影响织物牢度,而且织成后的经浮长也容易产生横向滑移,从而导致经起花花型图案的设计受限。

3)反面浮长超过一定长度,就必须要有接结点,经起花本身花型小,有接结点就易在正面明显露底,影响外观。

2 经起花织物花型变化设计方法

本文以一款经起花花型变化设计为例讲述其设计方法。设计一款以“中国结”为主题的普通经起花组织织物,上机图如图1所示。

2.1 普通经起花织物

观察纹板图,正面花经浮长最长为8个经浮点,花经在背面浮长较长,最长处达到56个组织点,容易勾丝、磨断而导致织物不牢固。如果采用普通经起花设计,则宜间隔一定距离加1个经组织点,即与纬纱交织1次,形成1个接结点。设每间隔8纬加1组经组织点,相邻两组互相错开[4-5],纹板图如图1(b)所示。

采用的穿综规律Ⅰ为:(1,2)×10(1,3,2,4,1,5,2,6,……,1,15,2,16)(1,16,2,15,1,14,2,13,……,1,4,2,3)。

图1 “中国结”经起花上机图Fig 1 Looming draft of″Chinese knot″Warp figured fabric.(a)Without connection points;(b)With connection points

2.2 花型变化设计

2.2.1 横向循环扩大

为扩大花型尺寸,改变背面最长浮线长度,可将原有经起花花型进行变化设计。

不改变纹板图,可先扩大横向循环大小,如6倍:先将花部的原有穿综方法改变为穿综规律Ⅱ:(1,2)×60(1,3,2,3)×3,(1,4,2,4)×3,(1,5,2,5)×3,……,(1,16,2,16)× 3,(1,16,2,16)× 3,(1,15,2,15)×3,(1,14,2,14)×3,……,(1,4,2,4)×3,(1,3,2,3)×3。采用这样的穿综规律,花经循环规律横向得到6倍扩大,地经部分依旧织纹细腻。

2.2.2 纵向循环扩大

仅扩大横向循环大小并不能扩大花型尺寸,原有花型会变扁,织纹变粗,需要同时扩大纬向尺寸。纬向尺寸变大并不能依靠穿综规律,必须扩大纹板循环数。以图1纹板图中的第23~33纬为例,效果如图2所示。

扩大纵向循环也可根据花型要求确定扩大的倍数,如6倍,即需将纹板图重复6次,但仅仅简单将纹板图重复6次会使织纹粗糙。为使织纹细腻,纹板图中的平纹部分并不需扩大6倍,而是先扩大纹板图上第3~16纵行6倍。扩大后的纹板图会导致花经浮长在背面明显6倍增加,显然更不符合织物牢度要求。这时可每隔6纬增设1组接结点,相邻两组可互相错开,这样背面浮长线不会超过12个组织点的长度。

图2 局部纹板图Fig.2 Fraction of looming draft

再在纹板图第1、2纵行画上平纹组织,可以保持花经虽然纵向扩大,地经纹路仍然细腻的特点,效果如图3(a)所示。

图3 扩大纵向循环后的局部纹板图Fig.3 Fraction of looming draft after enlarging longitudinal direction cycle.(a)Addition connection points;(b)Cancelling of connection points along warp float

纹板图扩大6倍后,上下相邻的经组织点会导致经向浮长6倍增加,每隔6纬增设的1组用于隔断背面纬浮长的经接结点遇到了上下是经浮点的部分却起到了相反的作用。为确保正面花经的长度不过长,并且整齐排列,将处于花经正面浮长上下增设的经接结点全部去掉,这样可确保每根花经正面浮长不超过6个组织点的距离,而且花经整齐划一,不滑移,如图3(b)所示。图中小方框标志指的是取消原有的经接结点,改为纬组织点。

当然每隔6纬设置1组用于隔断背面接结点相邻2组也可不互相错开,花经正面浮长的上下经组织点全部去掉,这样背面浮长线就可以达到不会超过6个组织点的长度,每根花经正面浮长不超过6个组织点的距离,花经整齐划一、不滑移。

具体安排的接结点距离、形状和布局还可以变化设计,只要满足织物牢度即可[6]。

3 试织

在通源SGA598全自动剑杆小样机上试织普通经起花和变化经起花3种不同组织各2块。试样都采用双轴织造,其中地经固定在后梁,花经卷绕在经轴上,经纬纱选用14.5 tex×2的涤/棉混纺股线,上机工艺参数如下。

试样1、2:综框片数16片,筘号选用75#(英制),总经根数为676根,其中内经根数为644根,边纱根数两边各16根,边组织采用平纹。花纹6个循环多20根,劈花劈在20根平纹处。地经:花经为1∶2,穿综采用照图穿法,筘入数经起花部为3,1根地经2根花经,平纹部分2根1筘。筘外幅为17.2 cm,内幅为16.2 cm。

试样1、2分别用图2所示的未加接结点和加接结点的2块纹板织制,试样1仅用于当某些方面与试样2明显不同时的分析对比。

试样3:综框片数16片,筘号选用75#(英制),总经根数为744根,花纹为1个循环多120根平纹,两侧平纹根数较多,可无布边。地经:花经为1∶2,穿综采用穿综规律Ⅱ,筘入数经起花部为3,1根地经2根花经,平纹部分2根1筘。筘幅为19.5cm。

为示区分,试样1、2地经采用白色,花经红色,试样3地经采用红色,花经黄色。

4 花型变化设计前后效果对比

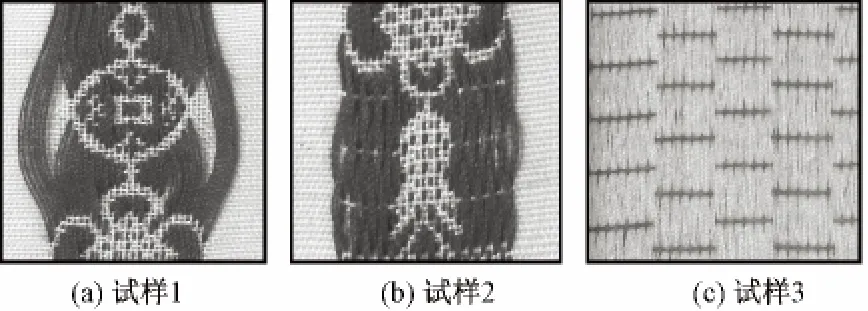

3种试织产品正面织出纹样与设计样稿都相符一致。在试织过程中,试样在梭口清晰度方面出现了明显不同;从织成成品效果来看,花型大小、露底情况、浮长长度、平整度以及耐磨性方面都有明显不同。

4.1 花型大小对比

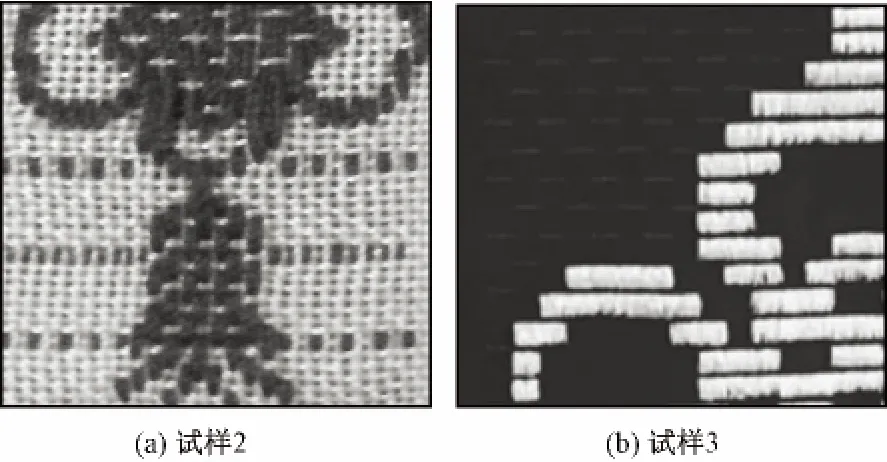

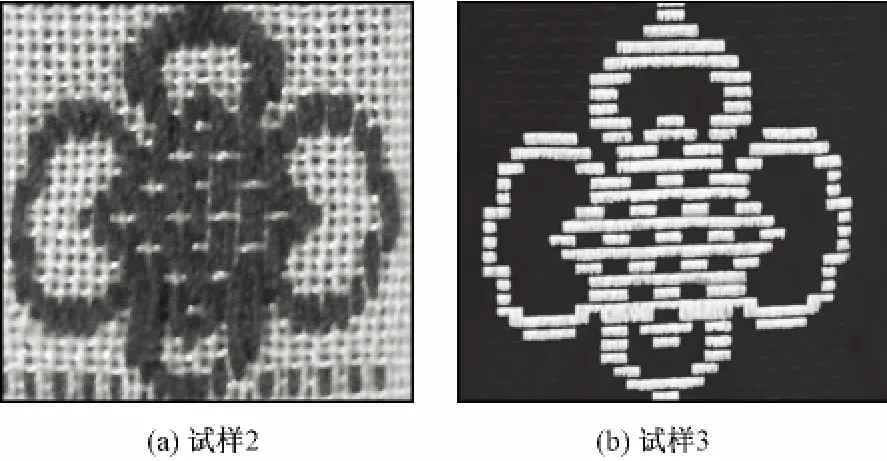

变化设计后由于一个花循环的纱线根数增加,花型尺寸纵横向明显几倍扩大、总面积呈现几十倍增大。图4示出试样对比实物照片。经实际测量,试样2经起花部分1个花纹大小实际尺寸为1.8 cm×5.8 cm,而试样3经起花部分1个花纹大小实际尺寸为11.2 cm×35.8 cm,整个面积扩大了近40倍。

图4 试样尺寸对比实物照片Fig 4 Size comparison between sample photos.(a)Sample 2;(b)Sample 3

4.2 露底对比

图5示出试样露底对比的实物照片。因为经起花花纹本身就比较细致,试样2加上接结点后,会导致比较严重的露底现象[7](见图5(a)),影响织物外观。变化设计后的经起花织物接结点呈现规则的分布,因为织物本身花型轮廓较粗壮,相对而言,均匀分布在1根纬纱上的接结点就显得一点也不突出,隐隐约约,露底很不明显。

图5 试样露底对比实物照片Fig.5 Threadbare comparison between sample photos.(a)Sample 2;(b)Sample 3

4.3 反面浮长对比

图6示出试样浮长对比实物照片。图中试样1为未加接结点,试样2为加接结点部分,试样3为3块织物反面最长浮长处图片。试样1由于没有接结点,浮长长度不一,浮长过长而产生弯曲;试样2有接结点,但是浮线依然弯曲;式样3变化设计后的织物反面所有接结点都呈现规则的分布,比较整齐,相对而言,反面浮长不易勾丝,牢度较好。

图6 试样反面浮长对比Fig.6 Opposite side float comparison between sample photos.(a)Sample 1;(b)Sample 2;(c)Sample 3

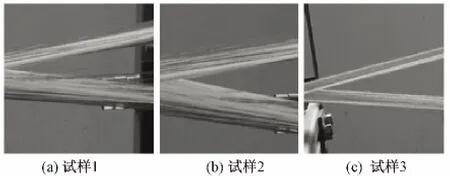

4.4 开口清晰度对比

图7示出梭口清晰度对比结果。试样1花经浮长长短不一,梭口最不清晰;试样2花经反面浮长相对均匀,但是正面起花处部分浮长也不一致,缩率也有一定差异,梭口也不太清晰,试样3每根花经背面浮长线距离都是12个组织点的长度,每根花经正面浮长都是6个组织点的距离,整齐统一,梭口很清晰。

图7 梭口清晰度对比Fig.7 Shedding clearness comparison between sample photos.(a)Sample 1;(b)Sample 2;(c)Sample 3

4.5 平整度对比

目前评定织物的平整度主要是用标样对照法[8],图像处理法和激光扫描法[9]在面料的平整度等级评定中也取得了一定应用,但标样对照法测定的是织物洗后外观平整度,反映织物抗皱性能的好坏,不适用评价织物花型的平整度测试。本文通过主观观察法,并结合织物不同部位厚度变异系数法来综合评判二者平整度。

1)主观观察法。通过目视观察试样发现,试样3松紧适宜,效果很好,由于每根花经背面浮长线距离都是12个组织点的长度,每根花经正面浮长为6个组织点的距离,整齐划一、不滑移、纹路清晰,整个织物手感平整厚实。相对而言,试样1、2的平整度类似,表面浮长长短不一,浮长较长部分会产生横向滑移,平整度较差,如图8所示。

图8 试样平整度对比Fig 8 Smoothness comparison between sample photos.(a)Sample 2;(b)Sample 3

2)厚度变异系数法。参考 GB/T 3820—1997《纺织品和纺织制品厚度的测定》进行织物厚度测试。选用温州大荣纺织仪器有限公司YG(B)141D数字式织物厚度仪,压脚面积为50mm2,测试时加压为5 kPa,加压时间为 10 s,分别对试样1、2、3的花型部位取10处测量,获得织物的厚度值,得出厚度变异系数[10],结果见表 1。

表1 织物厚度测试结果Tab.1 Test result of fabric thicknessmm

织物厚度不匀率(CVT)用下式计算。

式中:Ti为试样各点厚度测定值,mm;T-为试样的平均厚度,mm;n为试样测定总点数。

根据测试结果,计算得到试样1、2、3厚度的CVT值分别为17.1%、14.5%、6.2%。CVT值越大,表示织物平整度越差,数据证明,试样3平整度明显好于试样1、2。分析认为试样1由于没有接结点,浮长长,易滑移,导致织物平整度低于试样2,试样2虽有接结点,但是正面左右相邻浮长基本也都是错开的,也易横向移动,而变化设计后的试样3经浮长均匀整齐分布在织物正反面,基本不产生横向滑移,因此织物花型平整度高。

4.6 耐磨性对比

耐磨性测试选用平磨方式,采用莱州电子仪器有限公司的YG(B)522型耐磨耗试验机,圆盘做等速回转运动。试样破损的确定条件为:织物中至少2根独立的纱线完全断裂,记下摩擦次数作为耐磨性指标。

试验选用中等的碳化砂轮 A-150,加压重锤为500g,设定速度为100 r/min,当织物上出现2根纱线断裂出现破洞时,认为试样已经磨破,试验结束。试验时设定在500、700转停下来观察试样的磨损情况。磨擦过程中,根据在以上转数对试样的观察结果,在估计试样即将破损的情况下,适当降低磨擦间隔的转数,以获得比较准确的试验结果(磨损转数)。借助放大镜观察结果,取3种试样中各2块的磨损转数的平均值。试样1、2、3的试验结果分别为764转、843转、1379转。

试验数据证明,试样3的磨损次数明显高于试样1、试样2,比较耐磨。分析认为由于试样1、2突出在试样表面的根数少,而试样3在摩擦过程中织物表面共同承担外界摩擦的纱线根数多,所以相对比较耐磨。

5 结语

针对经起花组织因受综片数和浮长线长度的限制而导致的花型尺寸过小、经起花花型图案的设计受限、抑制反面浮长的接结点易产生露底现象等方面的缺点,通过独特的组织设计方法进行了经起花织物花型变化设计并完成了试织。通过对设计前后花型图案尺寸对比、反面浮长对比、露底效果对比、织造过程梭口清晰度的对比,平整度和耐磨性对比,得出以下结论。

1)通过几倍扩大纵横向循环数,可以数十倍扩大织物花型面积而不增加综片数。具体扩大的倍数可以根据需要而定,采用较大的花经纱线线密度会获得更好的效果。可以满足在多臂织机上织制大尺寸花型的需求。

2)经起花花型图案设计的正反面经浮长可以任意确定,不受限制。无论浮长多少,通过合理设计,都可以保证地经细腻,每根花经的正反面浮长整齐统一且都不超过一定长度。

3)织成的织物正面露底不明显,浮线长度合理,花经浮长距离相同,织造梭口清晰。

4)织物浮长距离整齐划一、浮线不滑移、纹路清晰,整个织物手感平整厚实,平整度更好;织物表面共同承担外界摩擦的纱线根数更多,耐磨性提高。

[1]姜晓巍,窦海萍,王玲,等.精梳高支高密纯棉经起花面料的织造实践[J].上海纺织科技,2006,34(1):46-47.JIANG Xiaowei,DOU Haiping,WANG Ling,et al.Weaving practice of high count and high density cotton figured fabric[J]. Shanghai Textile Science &Technology,2006,34(1):46 -47.

[2]马倩,王可.双经起花织物的设计[J].上海纺织科技,2013,41(9):38-39.MA Qian,WANG Ke.Design of double warp figured fabric[J].Shanghai Textile Science & Technology,2013,41(9):38-39.

[3]眭建华.纺织品创新设计的方向思维法[J].纺织学报,2013,34(2):86 -90.SUI Jianhua.Directional thinking method for innovative design of textile[J].Journal of Textile Research,2013,34(2):86-90.

[4]张国辉.上机图设计对产品的影响[J].纺织学报,2006,27(6):91-93.ZHANG Guohui.Influence of looming draft design on products [J].Journal of Textile Research,2006,27(6):91-93.

[5]蒋秀翔.基于不同接结点分布的色织双层织物设计 [J].纺织学报,2012,33(5):31 -34.JIANG Xiuxiang.Design of double-layer yarn-dyed fabrics based on different distributions of connection points[J].Journal of Textile Research,2012,33(5):31-34.

[6]蔡陛霞,荆妙蕾.织物结构与设计[M].北京:中国纺织出版社,2008:19-26.CAIBixia, JING Miaolei. Fabric Structure and Design[M].Beijing:China Textile & Apparel Press,2008:19-26.

[7]李晶,本德萍.解决提花毛巾露底问题的探讨[J].棉纺织技术,2000,28(7):24-26.LI Jing,BEN Deping.Discussion of solving threadbare on jacquard towel [J].Cotton Textile Technology,2000,28(7):24-26.

[8]陈慧敏,张渭源,顾洪波.服装面料平整度等级的评定方法及研究趋势[J].北京服装学院学报,2006,26(3):27-32.CHEN Huimin, ZHANG Weiyuan, GU Hongbo.Evaluation methods of fabric smoothness rating and its research tendency[J].Journal of Beijing Institute of Fashion Technology,2006,26(3):27 -32.

[9]陈慧敏,顾洪波,张渭源.基于点模型的织物平整性能分析[J].纺织学报,2008,29(9):38-42.CHEN Huimin,GU Hongbo,ZHANG Weiyuan.Digital analysis of fabric smoothness appearance on pointsampled model[J].Journal of Textile Research,2008,29(9):38-42.

[10]黄锦波,李启正,葛彩虹,等.基于浮长线分析组织变化与织物厚度的关系[J].丝绸,2013,50(2):39-41.HUANG Jinbo,LI Qizheng,GE Caihong,et al.Analysis on relationship between weave alteration and thickness based on floats[J].Journal of Silk,2013,50(2):39-41.