纤维素纤维的生物降解性能

2015-03-10曲腾云于伟东

曲腾云,于伟东

(东华大学纺织学院,上海 201620)

被公认为生物可降解的纤维,一是相对于非天然高聚物纤维而言,如聚酯纤维;另一是相对于非纤维素类的天然纤维而言,如羊毛纤维;已有研究证明羊毛类的纤维生物降解性要低于纤维素纤维[1-2]。纤维素纤维的降解主要是其β-D-葡萄糖单元经β-(1→4)苷键连接而成的线性大分子可降解。事实上天然纤维素纤维(棉、麻等)和再生纤维素纤维(粘胶、竹浆纤维、Modal、Lyocell等)虽然组成均为纤维素,但由于其结构[3-4]、伴生物或微量成分[5-6]、木质素含量等因素不同[7-8],导致不同纤维的生物降解性不同。

纤维素纤维以其优良的纺纱性能、织造性能及穿着舒适性在纺织原料的应用中占很大的比例[9]。然而,在更新换代速度越来越快的今天,也意味着纤维素纤维的废弃量越来越大。据统计,美国每年有400万t的废弃纺织品作为垃圾处理掉[10]。目前,对废弃纺织品的处理主要有堆放、填埋、焚毁、回收利用等方式,其中填埋这种原始的非生态处理方法占固体废弃物处理的90%,而大多数纺织品也包含在其中[11],因此,纤维素纤维在自然填埋状况下的降解性能对环境有重要影响。本文将探讨棉、粘胶、竹浆纤维、Modal、Lyocell这5种纤维素纤维在自然填埋环境下的降解性能,以明确纤维素纤维降解性能的差异。

1 实验部分

1.1 实验材料

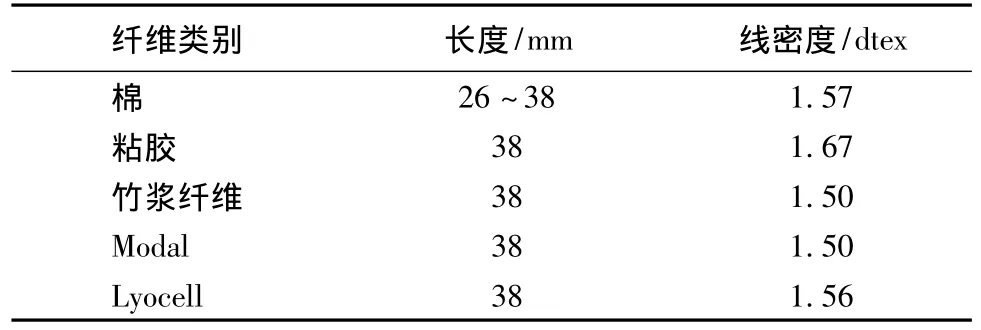

实验选取了棉、粘胶、竹浆纤维、Modal、Lyocell这5种具有代表性的纤维素纤维,纤维参数如表1所示。

表1 各纤维的平均长度和细度Tab.1 Average length and fineness of fibers

1.2 实验仪器

上海精密仪器有限公司的AC100-S2型电子天平、美国Datacolour公司的Datacolour 650电脑配色测色仪、捷克 FEI公司的Quanta-250 ESEM型扫描电子显微镜、莱州市电子仪器有限公司的LLY-06型单纤维电子强力仪、日本理学D/max-2550PC型X射线衍射仪、美国Nicolet公司的Continuum红外光谱仪。

1.3 填埋实验

在花园内选取1.5 m2(1 m×1.5 m)的空地,纵向挖深15 cm,填埋的土壤充分混合以提高实验环境的一致性。取相同质量的5种纤维填埋于地下10 cm 处。分别在 0、20、40、60、90 d 取出。每种纤维取3个平行样。

1.4 降解性表征

纤维的降解伴随着其本身形态、质量、物理、化学性质的变化。故针对这些特征与性质的变化进行下述实验。

1.4.1 颜色对比

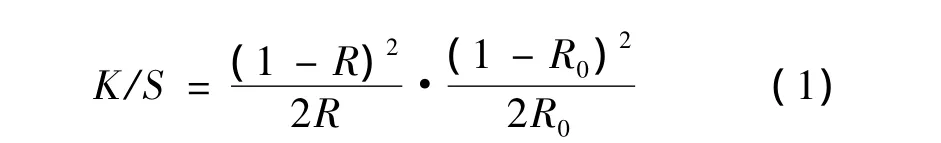

用Datacolour 650电脑配色测色仪测定填埋前后纤维的K/S值,表征降解前后纤维颜色变化。

在有色物体反射或透射光谱的最大吸收波长处计算Kubelka-Munk函数的值(K/S)用于表示颜色深度[12],见式(1)。

式中:K为光在不透明介质中的吸收系数,S为光在不透明介质中的散射系数,R0为不含有色物质固体试样的反射率;R为光没有透射被测试样时的反射率。

1.4.2 纤维形态

采用FEI Quanta-250 ESEM扫描电子显微镜观察记录填埋前后纤维表面微观形态的变化。

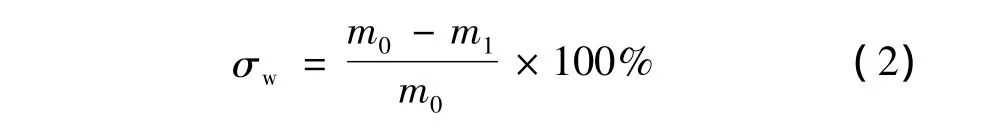

1.4.3 质量变化

将按预定天数填埋后取出的纤维试样在流水下小心清洗干净,再用蒸馏水冲洗,烘干,置于恒温恒湿室内调温24 h,用电子天平秤其质量,按式(2)计算质量损失σw。式中:m0表示降解前试样的质量,m1表示降解后试样的质量。

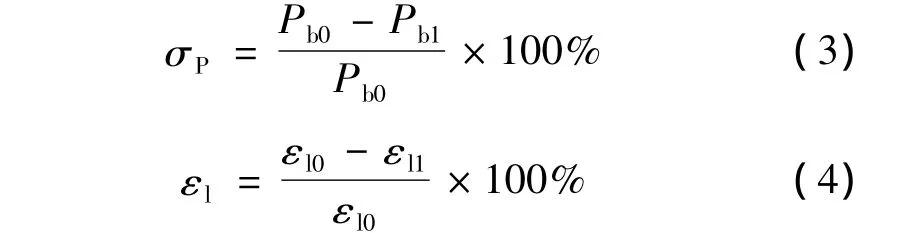

1.4.4 力学性能

用LLY-06型单纤维电子强力仪检测纤维的拉伸强度和断裂伸长。拉伸隔距为10mm,拉伸速度为20mm/min,每次测20根纤维,取平均值,然后按式(3)、(4)计算强度损失率 σP和断裂伸长损失率εl。

式中:Pb0表示降解前纤维的平均强度,Pb1表示降解后纤维的平均强度;εl0表示降解前纤维的平均断裂伸长,εl1表示降解后纤维的平均断裂伸长。

1.4.5 结晶度

将纤维试样剪碎成粉末状,用D/max-2550PC型X射线衍射仪测定X射线衍射图谱。测试条件为:功率40 kV,200 mA;Cu tl(K=0.154056 nm);扫描范围 5°~60°;步宽 0.02°;扫描速度5(°)/min。再利用拟合分峰法[9]根据结晶区的面积和整个拟合区域面积的比值计算纤维的结晶度。

1.4.6 成分分析

红外光谱分析采用Continuum红外光谱仪,其光源为Nexus-670傅里叶变换红外光谱。扫描次数200次。试样用乙醇和乙醚各清洗3次,在常温下晾干。

2 结果与讨论

2.1 颜色变化

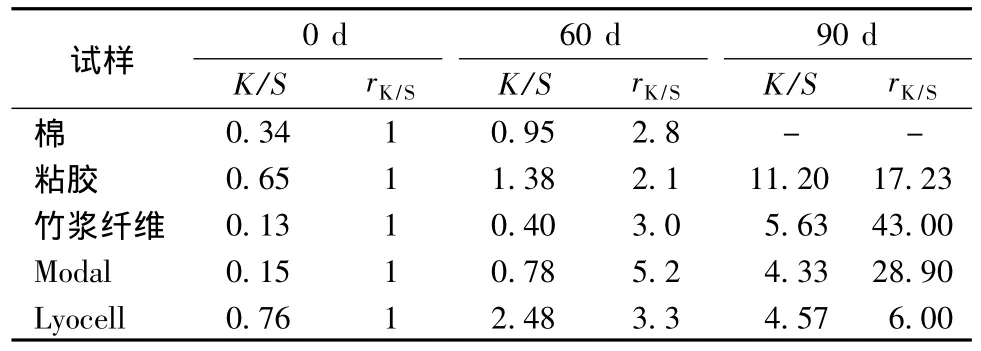

K/S值越大,表示颜色越深;K/S值越小,表示颜色越浅。表2示出降解前后的K/S值及其比值rK/S。

表2 降解前后纤维的K/S值及其比值Tab.2 K/S values and its ratio of fiber samples before and after degradation

显然,随降解的进行,K/S值不断变大,纤维试样的颜色逐渐变深。颜色发生变化是由于发生了化学反应,例如入侵微生物新陈代谢的副产物带有染料,或者微生物携带了有颜色的物质。

经过60 d的降解,5种纤维的颜色变化排序为Modal>Lyocell>竹浆纤维>棉>粘胶;经过90 d的降解,棉纤维已无法取得试样,但其颜色的变化应该更大,故5种纤维的颜色变化排序为棉≈竹浆纤维>Modal>粘胶>羊毛>Lyocell。

2.2 纤维表观形态变化

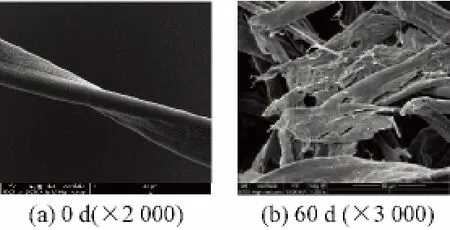

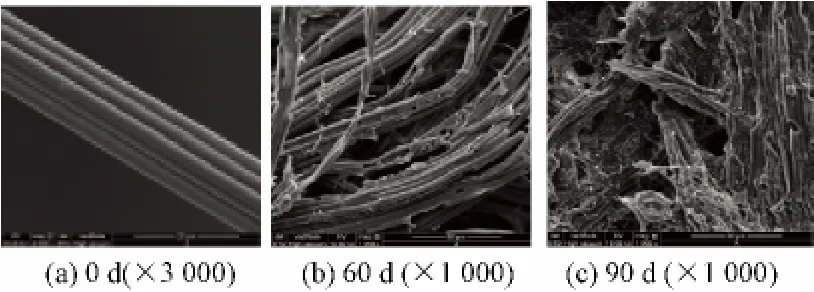

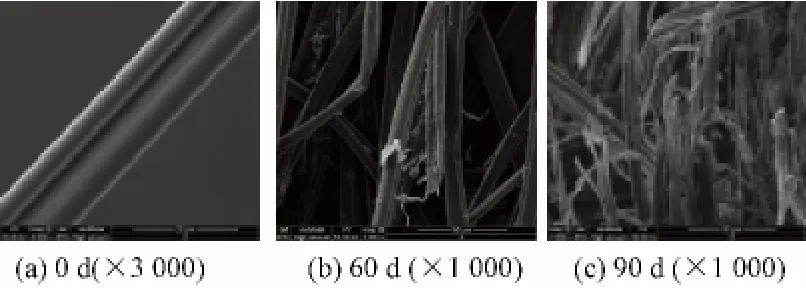

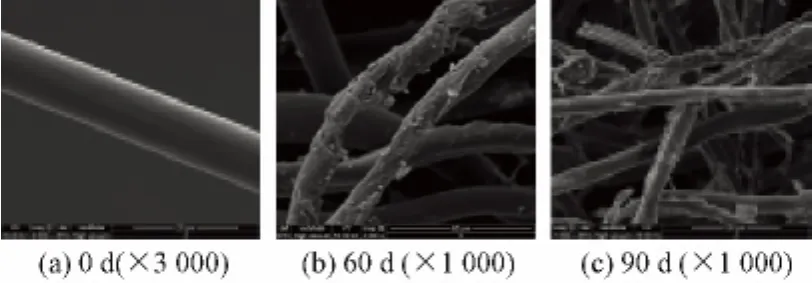

图1~5分别示出降解前后5种纤维的表观形态变化。降解60 d后,棉纤维转曲的凹面出现碎块,纤维碎断;粘胶纤维出现大量孔洞;竹浆纤维发生劈裂;Modal纤维表面出现锯齿蚀痕和小的孔洞,并没有发生劈裂;Lyocell纤维的纤维变细,表面出现碎块。根据纤维损伤程度定性的排序为棉>粘胶>竹浆纤维>Lyocell>Modal。

图1 棉纤维降解前后的SEM照片Fig.1 SEM images of cotton

降解90 d后,棉纤维已无法取得样本;粘胶纤维失去纤维形态,相互黏连在一起;竹浆纤维的劈裂严重,皮芯结构的芯层消失;Modal纤维也出现严重的劈裂,形态与竹浆纤维相似;Lyocell纤维表面出现大量孔洞、蚀痕。根据纤维损伤程度定性的排序为棉>粘胶>竹浆纤维>Modal>Lyocell。

图2 粘胶纤维降解前后的SEM照片Fig.2 SEM images of viscose

图3 竹浆纤维降解前后的SEM照片Fig.3 SEM images of bamboo fiber

图4 Modal纤维降解前后的SEM照片Fig.4 SEM images of Modal

图5 Lyocell纤维降解前后的SEM照片Fig.5 SEM images of Lyocell

2.3 质量变化

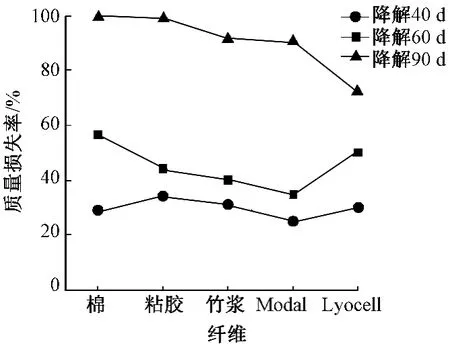

降解的发生必然伴随着质量的减少。由式(2)得出5种试样的失重率如图6所示。

图6 降解后纤维质量损失率Fig.6 Weight loss rate of fibers after biodegradation

降解60 d后,5种纤维的质量损失率的排序为棉>Lyocell>粘胶>竹浆纤维>Modal;经过90 d的降解,棉纤维的质量损失率达到了100%,粘胶纤维的质量损失率达到了99.57%,5种纤维的质量损失率的排序为棉>粘胶>竹浆纤维>Modal>Lyocell。

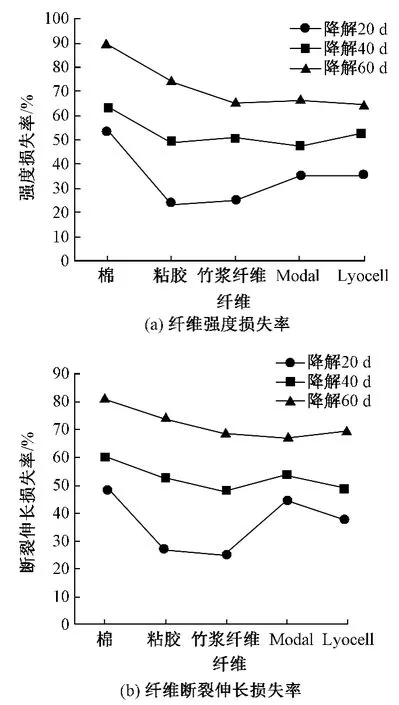

2.4 力学性能变化

降解过程中,纤维的强度和断裂伸长都出现大幅的降低。降解90 d后,由于纤维碎断,无法测得数据。由式(3)、(4)计算得到5种纤维的强度损失率和断裂伸长损失率,结果如图7所示。可见降解60 d后纤维的强度与断裂伸长损失率均超过了60%。孔洞、劈裂、蚀痕等成为纤维的弱节,是纤维强度和断裂伸长降低的主要原因。其次,微生物破坏纤维的结晶区,使纤维取向度降低,也会造成纤维强度的降低[13]。降解60 d后,5种纤维的强度损失率排序为棉>粘胶>Modal>竹浆纤维>Lyocell;断裂伸长损失率排序为棉>粘胶>Lyocell>竹浆纤维>Modal。

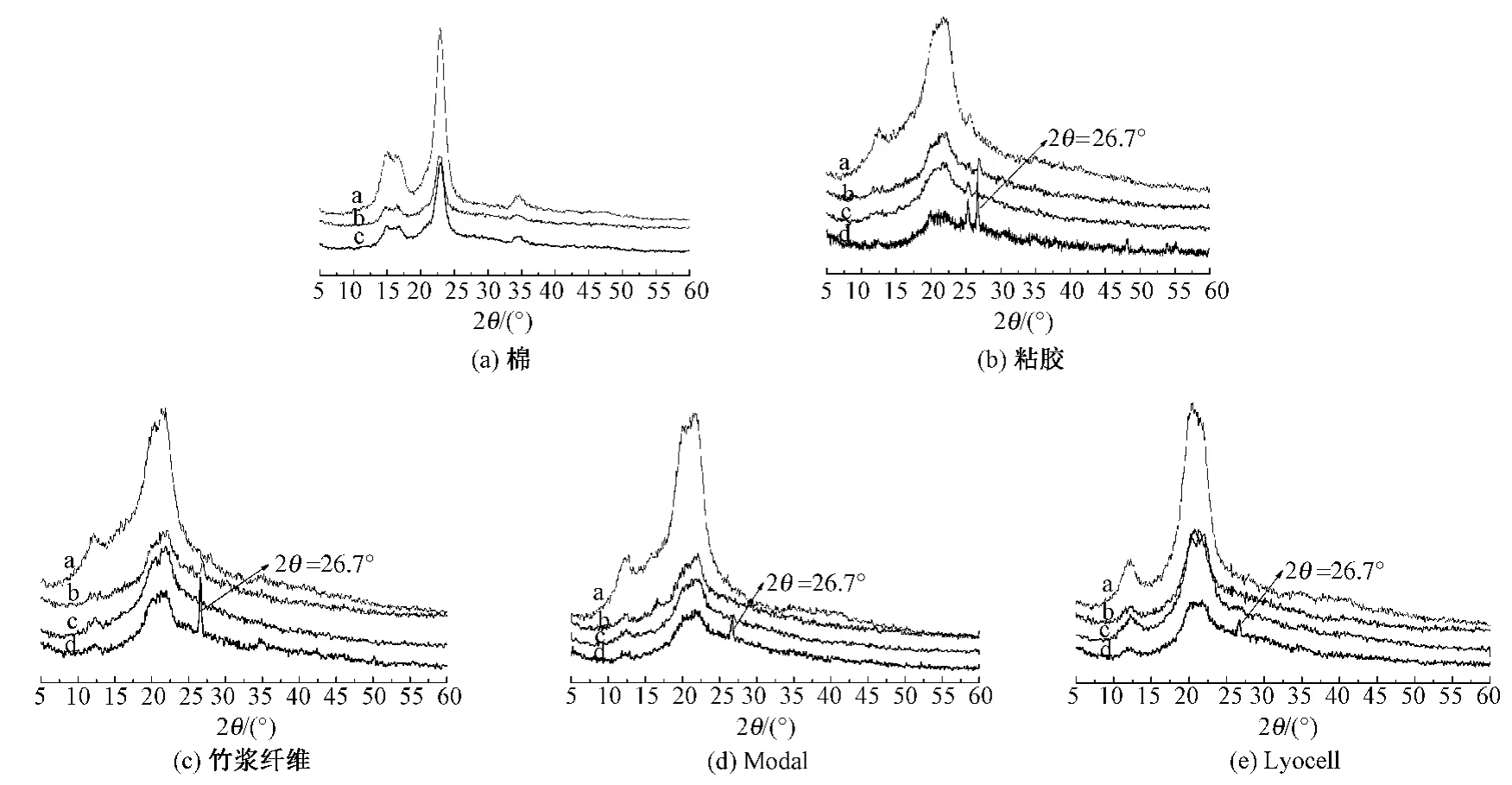

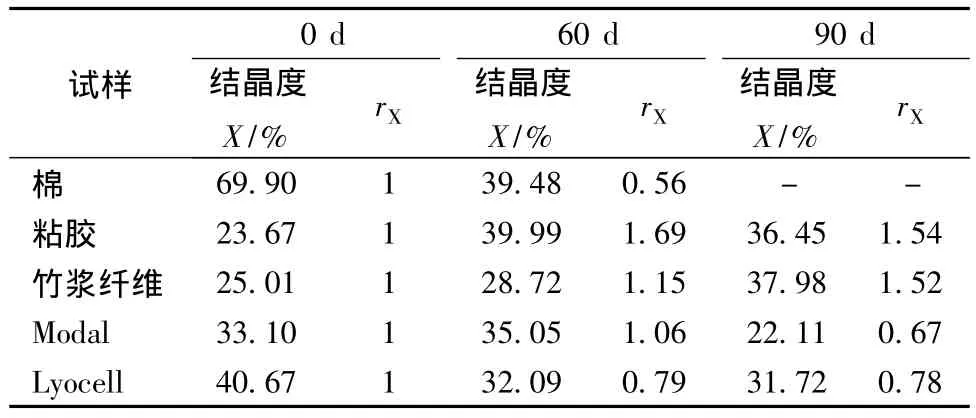

2.5 结晶度变化

降解前后纤维的X射线衍射强度曲线如图8所示。由衍射峰的峰型可看出棉纤维为纤维素I型纤维,再生纤维素为纤维素Ⅱ型纤维。随着降解的进行,纤维X射线衍射的强度逐渐降低,降解90 d后,粘胶、竹浆纤维、Modal、Lyocell的 2θ约为 26.7°附近出现了新的衍射峰,而且衍射峰的强度随降解程度的增加依次增强。这说明随着降解的进行,纤维素纤维内部出现了新的晶型,或产生了新的物相。

图7 降解后纤维强度及断裂伸长损失率Fig.7 Strength(a)and breaking elongation loss rate(b)of fibers after degradation

图8 纤维降解前后X射线衍射图谱Fig.8 X-ray diffraction patterns of fibers.(a)Cotton;(b)Viscose;(c)Bamboo fiber;(d)Modal;(e)Lyocell

5种试样降解前后的结晶度如表3所示。棉和Lyocell纤维的结晶度随降解的进行一直呈降低趋势,这可能是由于它们的结晶度较高,大分子排列较致密,降解过程中,纤维的有序区遭到攻击,微生物破坏了大分子的排列,导致结晶度下降。粘胶和竹浆纤维的结晶度大致呈增加的趋势,这是由于其具有皮芯结构,结晶度低,纤维内部芯层大部分为无序区[14],而降解主要发生在芯层,导致结晶度增加,这与扫描电镜观察到的降解后所剩部分大部分为皮层的结果一致。Modal纤维的结晶度在下降上升区间来回摆动,降解初期主要是纤维内部无序区降解,60 d后结晶度上升,无序区降解完,又转移到对结晶区的降解,所以降解90 d后结晶度又降低。降解60 d后结晶度变化排序为粘胶>棉>Lyocell>竹浆纤维>Modal;降解90 d后结晶度变化排序为棉>粘胶>竹浆纤维>Modal>Lyocell。

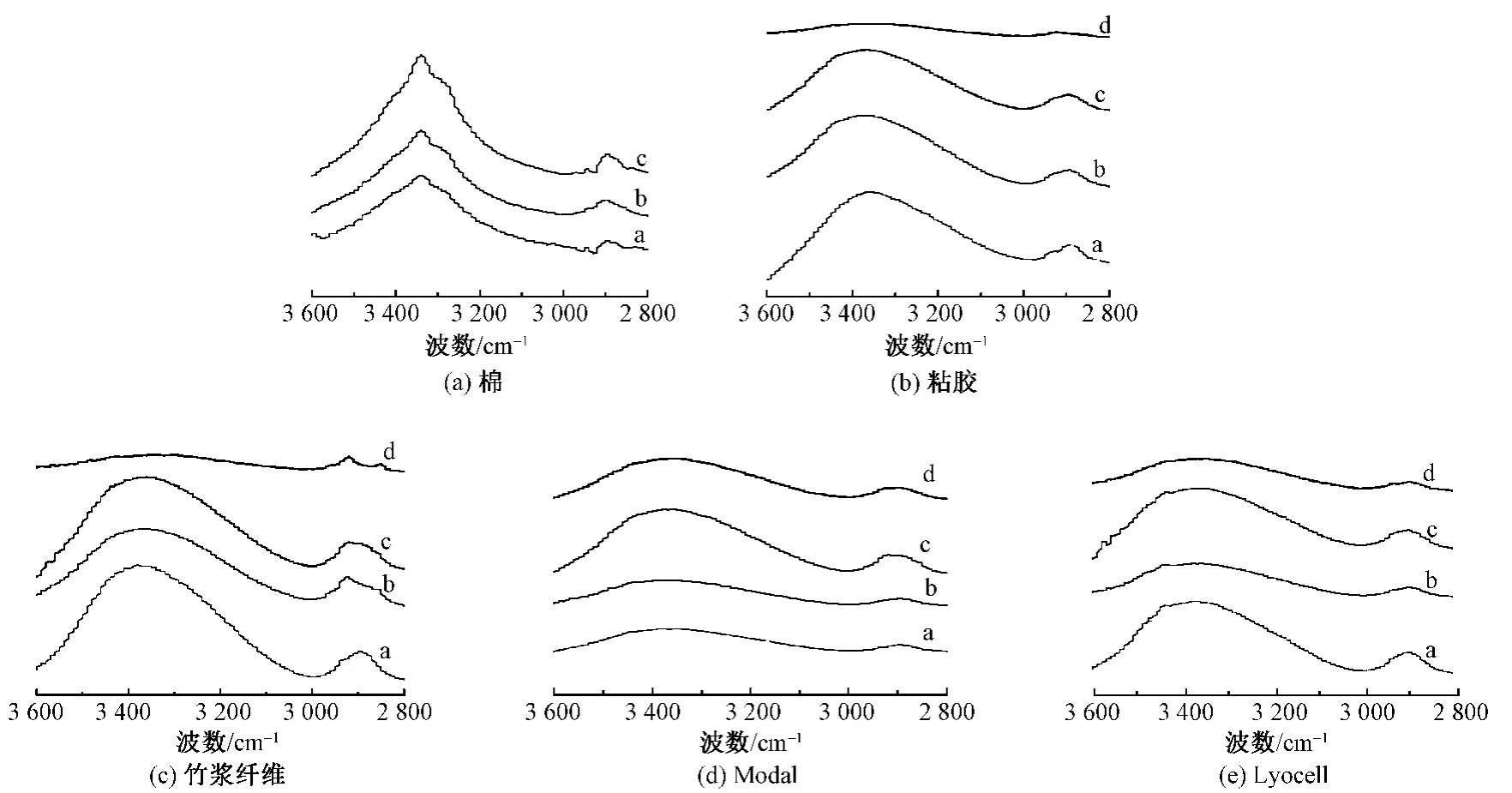

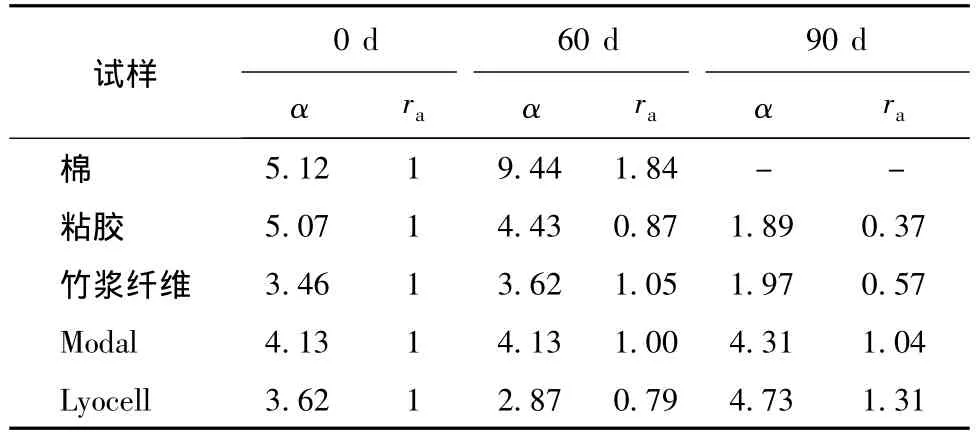

2.6 组分变化

图9示出5种纤维降解前后的红外光谱图。谱带范围为 3600~2800 cm-1。其中3600~3100 cm-1区间的吸收峰为 O—H的伸缩振动峰[15-16],3000 ~2800 cm-1区间的吸收峰为 C—H的伸缩振动峰。

表3 降解前后纤维的结晶度及其比值Tab.3 Crystallinity and ratio of fibers before and after degradation

图9 纤维降解前后红外光谱Fig.9 Infrared spectra of fibers.(a)Cotton;(b)Viscose;(c)Bamboo fiber;(d)Modal;(e)Lyocell

令 ɑ =AO—H/AC—H,其中 AO—H为 O—H 伸缩振动的特征峰吸光度,AC—H为C—H的伸缩振动的特征峰吸光度,随着降解的进行,α变化如表4所示。可见随时间的推移,α值在不断变化,说明O—H的数量由于降解的发生产生了改变,即纤维的大分子结构发生了改变。α值变化越大说明组分变化越大。因此,随着降解的进行,每种纤维的组分变化程度均在加深。降解60 d后,5种纤维组分变化程度排序为棉>Lyocell>粘胶>竹浆纤维>Modal,与降解60 d后的质量变化一致;降解90 d后,组分变化程度排序为棉>粘胶>竹浆纤维>Lyocell>Modal。

表4 降解前后纤维红外光谱特征峰吸光度及其比值Tab.4 Peak absorbance and its ratio of IR spectra of fiber before and after degradation

2.7 5纤维降解性的综合对比

将5种纤维的颜色变化、表观变化、质量变化、力学性能变化、结晶度变化、组分变化这6个指标进行综合评价来表征纤维的降解性。6个指标取相同的权重1,故6个指标的秩和数就能表达其降解特征。根据降解程度从大到小的排位依次赋予分数5、4、3、2、1,5 种纤维降解的综合评价指标 Zi=1 ×N1+1×N2+1×N3+1×N4+1×N5+1×N6。

根据Z的大小得到降解60 d后5种纤维降解性的排序为棉>Lyocell≈粘胶>竹浆纤维>Modal;当降解90 d时,5种纤维的降解性排序为棉>粘胶>竹浆纤维>Modal>Lyocell。由于降解20 d时,各纤维只有拉伸性能变化比较明显,所以在此不进行综合分析。

棉纤维一直保持较快的降解速率。一方面棉纤维转曲结构的凹面处可及性大,利于水分的积聚,为微生物的生长繁殖提供了温床,且棉纤维表皮层的果胶易于被微生物分解;同时棉纤维的主体为次生层,而次生层由原纤呈螺旋状堆砌而成,虽然结晶度高,但在降解过程中,原纤与原纤间会发生分离,使纤维碎裂;并且棉纤维内部存在中腔,微生物可以在棉纤维内外同时对其进行降解;另一方面,棉纤维的晶型为纤维素I型,是大分子链平行堆砌结构;再生纤维素纤维的晶型为纤维素Ⅱ型,是反平行链堆砌结构;再生纤维素纤维的反平行链大分子堆砌结构使分子间形成3-D网状氢键作用,纤维素I型分子间氢键少于纤维素Ⅱ型纤维,且分子间氢键的键长较纤维素Ⅱ型纤维长,这使得纤维素I型纤维的大分子稳定性低于于纤维素Ⅱ型纤维[17-18],因此维素I型的棉纤维较纤维素Ⅱ型的再生纤维素纤维表现出较高的降解性。粘胶纤维结晶度低,取向低,聚合度低,具有明显的皮芯结构,结构中空隙含量大,这使得粘胶具有靠前的降解性;竹浆纤维被称为环保再生纤维,但其降解性并不及棉纤维和粘胶纤维,这是由于竹浆纤维中含有木质素,而木质素的降解性低于纤维素;Modal纤维与粘胶纤维、竹浆纤维都是皮芯结构,但Modal纤维的皮/芯比大于粘胶纤维和竹浆纤维,其皮层不易被破坏,因此其降解性低于粘胶纤维和竹浆纤维;Lyocell纤维在60 d时的降解速率很快,但在90 d后变为最慢,这与Lyocell纤维的结构有关:Lyocell纤维由高度结晶和取向的缨状巨原纤和无定形区构成[19],Lyocell纤维在土壤的潮湿环境中,受微生物攻击,表面产生孔洞,由外向内逐渐对纤维进行降解,当降解60 d后,降解进行到Lyocell纤维的内部,而纤维内部大分子排列紧密,不易被降解,故导致降解变慢。

3 结论

所选5种纤维素纤维在同样条件、同一位置土壤中的自然降解过程中,纤维颜色变深,质量、强度下降,结晶度发生改变,大分子结构发生改变并有新物质生成,这些变化是一致的,但相互间存在显著差异,天然纤维素纤维棉的生物降解性高于其他再生纤维素纤维,甚至是结构疏松的粘胶纤维。再生纤维素纤维均不及棉纤维。纤维素纤维的降解速率与纤维表面形态、表面积和结晶度有很大关系,而表面不规整,有沟槽、转曲,表面积大,结晶度低、无定形区多等都有利于降解。

[1]张小英,杭伟明,周燕.纤维素纤维和蛋白质纤维降解特性的分析[J].纺织学报,2007,28(10):9-11.ZHANG Xiaoying,HANG Weiming,ZHOU Yan.The analysis on biodegradability of cellulose fibers and proteinfibers[J].Journal of Textile Research,2007,28(10):9-11.

[2]孙颖.纺织纤维生物降解性及降解生态性表征[D].上海:东华大学,2013.SUN Ying.Characterization for biodegradability and in degradation of textile fibers[D].Shanghai:Donghua University,2013.

[3]侯甲子,张万喜,李莉莉,等.纤维素纤维材料几种降解方法研究[J].高分子学报,2013(1):30-35.HOU Jiazi,ZHANG Wanxi,LI Lili,et al.Study on biodegra dability of cellulose fabrics[J]. Acta Polymerica Sinica,2013(1):30 -35.

[4]唐莹莹.纤维素纤维的生物降解性研究[D].苏州:苏州大学,2010.TANG Yingying.Study on the biodegradability of cellulose fibers[D].Suzhou:Soochou University,2010.

[5]PARK Chung Hee. Biodegradability of cellulose fabrics[J].Journal of Applied Polymer Science:2004,94(1):248-253.

[6]何光波,黄世强.淀粉基生物降解聚合物[J].高分子通报,1996(20):116-119.HE Guangbo, HUANG Shiqiang. Starch based biodegradable polymer [J]. Polymer Bulletin,1996(20):116-119.

[7]杜甫佑.白腐菌木质纤维素降解次序研究[D].武汉:华中科技大学,2004.DU Puyou.Study on law of degradation sequence in ligno-celluose by white-rot fungi[D].Wuhan:Huazhong University of Science and Technology,2004.

[8]陈立祥,章怀云.木质素生物降解及其应用研究进展[J].中南林学院学报,2003,23(1):79-85.CHEN Lixiang, ZHANG Huaiyun. Recent research advances on the lignin biodegradation and applications[J]. Journal of CentralSouth Forestry University,2003,23(1):79 -85.

[9]张洁.非棉纤维渐成棉纺企业新宠[N].中国证券报,2013-07-02.ZHANG Jie.Non-cotton fiber became cotton spinning enterprises'new favorite[N].China Securities Journal,2013-07-02.

[10]房宽峻.纺织品生态加工技术[M].北京:中国纺织出版社,2001:26-28.FANG Kuanjun.Ecological Processing Technology of Textile[M].Beijing:China Textile & Apparel Press,2001:26-28.

[11]蒋满元,唐玉斌.垃圾填埋的生态环境问题及治理途径[J].城市问题,2006(7):76-80.JIANG Manyuan,TANG Yubin.Ecological environment questions and treatments of landfill[J].Urban Problems,2006(7):76 -80.

[12]薛朝华.颜色科学与计算机测色配色实用技术[M].北京:化学工业出版社,2004,72-74.XUE Chaohua.Practical Technology of Color Science and Computer Color Matching[M].Beijing:Chemical Industry Press,2004,72 -74.

[13]于伟东,储才元.纺织物理[M].上海:东华大学出版社,2001:107-113.YU Weidong,CHU Caiyuan.Textile Physics[M].Shanghai:Donghua University Press,2001:107 -113.

[14]于伟东.纺织材料学[M].上海:东华大学出版社,2001:107-113.YU Weidong.Textile Materials Science[M].Shanghai:Donghua University Press,2001:107 - 113.

[15]MAJDA Sfiligoj Smole,ZDENKA Persin,TATJANA Kreze.X-ray study of pretreated regenerated cellulose fibres[J].Materials Research Innovations,2003,7(5):275-282.

[16]SUGIYAMA J,PERSSON J,CHANZY H.Combined infrared and electron diffraction study of the polymorphism of native celluloses[J].Macromolecules,1991(24):2461-2466.

[17]BATENBURG K L M J,KROON J.The crystal and molecular structures of cellulose I and II[J].Glycocon Jugate J,1997,14(5):677 -690.

[18]徐诚.纤维素的消晶化研究[D].南京:南京林业大学,2012.XU Cheng.Study on the decrystallization of cellulose[D].Nanjing:Nanjing Forestry University,2012.

[19]张建春,施楣梧,朱华,等.Lyocell纤维皮芯结构的研究[J].纺织学报,2000,21(1):7 -10.ZHANG Jianchun,SHI Meiwu,ZHU Hua,et al.The Study on Lyocell fibers'skin-core structure[J].Journal of Textile Research,2000,21(1):7 -10.