钢丝圈空间倾角分析

2015-03-10李思颖徐伯俊刘新金

李思颖,徐伯俊,刘新金

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

钢领钢丝圈是环锭细纱机上重要的组成部分之一,它们组成1对摩擦副,实现对细纱的加捻与卷绕。随着细纱高速化的发展,钢领钢丝圈已成为制约纺纱速度提高的重要影响因素之一[1]。目前研究主要着重于如何提高钢领钢丝圈使用寿命及钢领钢丝圈受力模型的建立[2-4],对纺纱过程中钢领直径、钢丝圈质量、纱管卷绕半径、钢领钢丝圈摩擦因数等单一因素对钢领钢丝圈空间位置影响的研究较少;但是在纺纱过程中,钢丝圈的空间位置与钢领钢丝圈的选配直接相关,并且若钢领钢丝圈配合不当,轻者将恶化成纱质量,重者导致纱线断头及飞圈等故障,严重影响纺纱效率[5],所以对钢领直径、钢丝圈质量等单一因素对钢领钢丝圈空间位置的影响研究尤为重要。为此,本文对钢丝圈及纱管卷绕半径2个常用影响因素进行分析。

钢丝圈骑跨在钢领上呈三维倾斜状态,表现为在子午面上钢丝圈外脚下沉,水平面上钢丝圈外脚超前和横切面上钢丝圈整体前倾[6]。由于纺纱时钢丝圈的位置是由作用力决定的,所以作用在钢丝圈上的力的变化将导致钢丝圈空间倾角的变化,以达到在钢领钢丝圈接触点的力矩平衡。

1 纺纱过程中钢丝圈上的受力情况

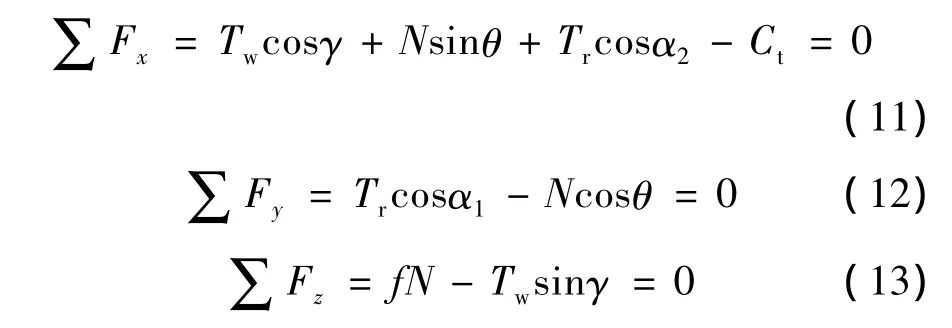

在不考虑空气阻力和钢丝圈重力的情况下,钢丝圈骑跨在钢领上受到的力主要有离心力Ct、纱条卷绕张力Tw和气圈底端张力Tr组成的纱张力以及钢丝圈对钢领的正压力N和摩擦力Ff。当不考虑气圈形态变化时,钢丝圈受力图如图1所示。

图1 钢丝圈受力图Fig.1 Forced Traveller

图中:γ为纱条卷绕张力Tw与x轴正半轴的夹角;α1为气圈底端张力Tr与y轴正半轴的夹角;α2为气圈底端张力Tr与x轴正半轴的夹角;θ为钢丝圈对钢领的正压力N与y轴负半轴的夹角;r为纱管半径,m。

1.1 钢丝圈受到的离心力

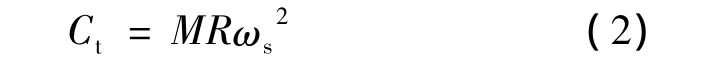

钢丝圈所受离心力表达式[4]为:

式中:Ct为钢丝圈离心力,N;M为钢丝圈的质量,kg;Rs为钢丝圈的质心回转半径,m;ωs为钢丝圈的角速度,rad/min。

在近似计算中,一般认为钢领半径即为钢丝圈回转半径,因此,式(1)可近似为

式中R为钢领的半径,m。角速度ωs的表达式为

式中ns为钢丝圈在钢领上的转速,表达式为

式中:nr为锭子转速,r/min;nr0为罗拉转速,r/min;dr0为罗拉直径,m;rx为某一位置管纱卷绕半径,m。

由式(2)~(4)可知,钢丝圈离心力的表达式为

1.2 钢丝圈受到的纱的张力

纱的张力是指纱线进入钢丝圈接触点处气圈底端纱张力Tr和纱线脱离钢丝圈接触点处的卷绕张力Tw的合力。

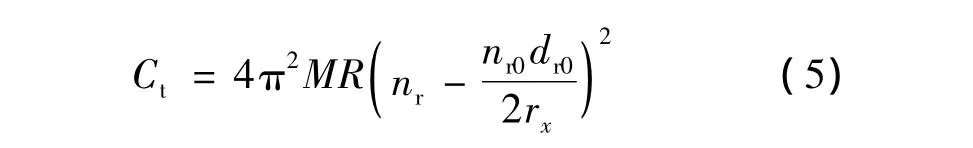

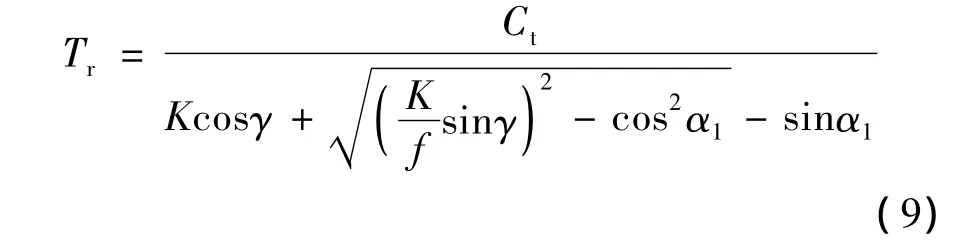

1.2.1 平面气圈的气圈底角

如图1所示,在不考虑空气阻力和哥氏力的情况下,纱线气圈可视为平面气圈[4],所以气圈底端纱线张力Tr与y轴夹角近似等于气圈底角α1。运用公式法计算气圈底角较为复杂,因此本文运用高速摄像机拍摄纺纱过程中平面气圈底角的大小,并根据数据变化规律拟合平面气圈底角的表达式,简化气圈底角的计算过程。在细纱机上用同一厂家、同一型号、不同质量的钢丝圈纺制9.72 tex纯棉纱线,一落纱小纱时选取等时间间隔,运用高速摄影机每25 min拍摄1次纱线的气圈底角,测量角度,取10次的平均值,结果如表1所示。

表1 气圈底角α1Tab.1 Ballooning basic corner α1 (°)

由表1可知,当时间相同时,气圈底角随着钢丝圈质量的减小逐渐增加,并且近似成线性关系。根据线性回归原理,计算 25、50、75、100、125 min 时钢丝圈质量与气圈底角的线性表达式。5个表达式中,75 min时钢丝圈质量与气圈底角表达式的斜率与截距为5组中的中间值,且线性关系明显,故本文选择该时刻的表达式进行分析。

依据表1可推算出纺纱时间为75 min时,气圈底角α1随钢丝圈质量变化的表达式:

1.2.2 纱线在钢丝圈上的包围角

当不考虑空气阻力时,纱线在钢丝圈上的包围角 φ[4]可近似表示为

式中,γ为卷绕段纱条与钢领半径间的夹角,为卷绕角,可表示为

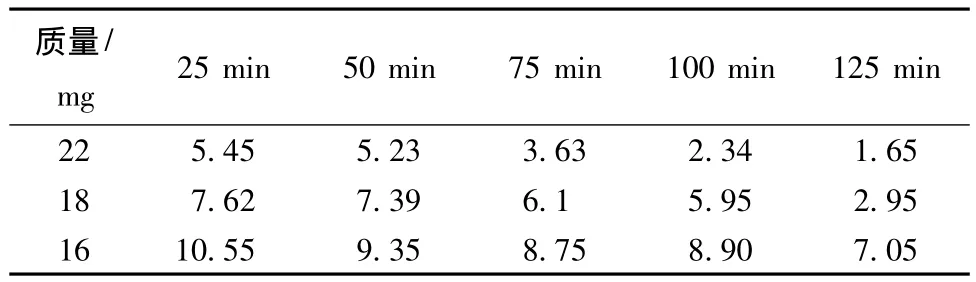

1.2.3 纱线气圈底端张力

在不考虑空气阻力和哥氏力的情况下,纱线气圈底端张力Tr可近似认为在如图1所示的x-O-y平面内。从而可认为纱线气圈底端张力Tr的表达式[7]可近似表示为

式中:K为张力比,一般取K=eμφ;μ为纱线和钢丝圈间的摩擦因数;φ为纱线在钢丝圈上的包围角;f为钢领与钢丝圈间的摩擦因数。

1.2.4 纱线卷绕张力

纱线卷绕张力表达式[8]为

式中Tr为纱线气圈底端张力,N。

1.3 钢丝圈对钢领的正压力和摩擦力

在不考虑钢丝圈重力、空气阻力和哥氏力的情况下,如图1所示,对每个力分别沿x轴、y轴、z轴进行受力分解,可得以下关系式:

由式(10)~(13)可得正压力[6]为

式中:K为张力比;γ为卷绕角,(°);Tr为线气圈底端张力,N。

在一落纱过程中,钢丝圈与钢领间的摩擦因数f可视为不变,钢丝圈与钢领间的摩擦力可表示为:

式中:Ff为钢领与钢丝圈间的摩擦力,N;f为钢领与钢丝圈间的摩擦因数。

2 纺纱过程中钢丝圈空间倾角分析

2.1 钢丝圈子午面外角的下沉

2.1.1 纺纱过程中钢丝圈的外倾角

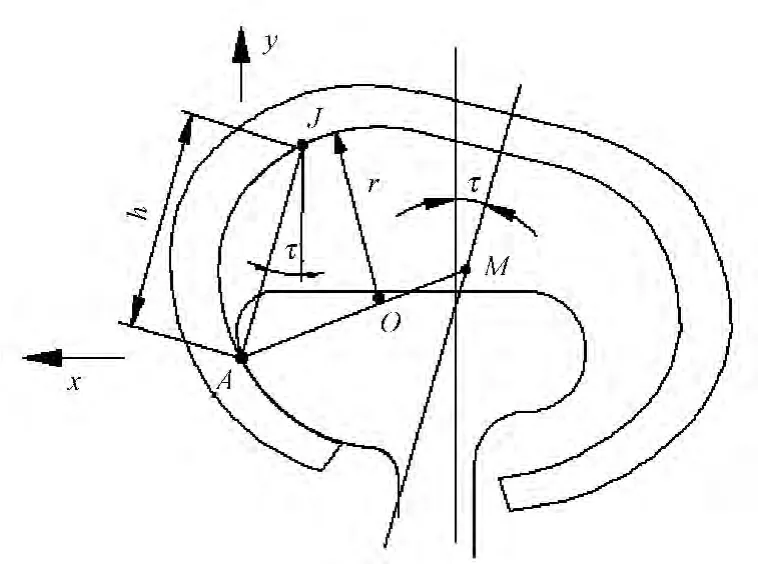

图2示出钢丝圈初始位置,图3示出钢丝圈外倾角。当钢丝圈从正置状态转过τ时,钢丝圈与钢领接触点A0和纱线与钢丝圈接触点J0分别绕圆心O点转过角τ,因近似在同一圆弧内,所以A0到J0点的距离与A到J点的距离相等,等于h。

图2 钢丝圈初始位置Fig.2 Initial position of traveller

图3 钢丝圈外倾角Fig.3 Sinkage angle of out foot of traveller

现假设钢丝圈只发生外角下沉不发生外角超前和整体前倾,在三维坐标系内以A点为中心,将J点的坐标定义为(l,s,q)。在钢丝圈与钢领接触点A,纱张力T和离心力Ct的力矩保持平衡。以a表示离心力的力臂,则力矩平衡关系为

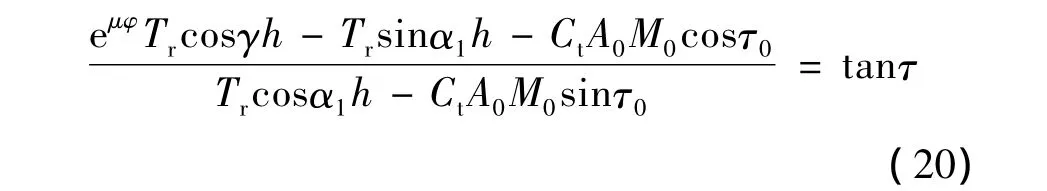

将式(10)、(17)、(18)、(19)带入式(16),经过变换可得:

式中:τ0为正置状态下钢丝圈质心与钢丝圈与钢领接触点的夹角;离心力Ct见式(5);气圈底角见式(6);卷绕角γ见式(8);纱线气圈底端张力Tr见式(9)。

2.1.2 钢丝圈外倾角的变化自由度

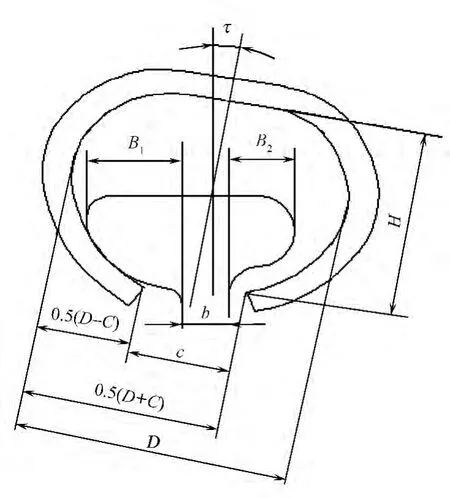

钢丝圈在子午面即x-O-y面上外脚下沉产生外倾角τ,如图4所示。纺纱过程中,当钢领、钢丝圈外形设计不当或配合不良,外倾角τ过大时,易发生钢丝圈外脚碰钢领外壁;外倾角τ过小时,易发生钢丝圈内脚碰钢领内壁,轻者增大钢丝圈运动摩擦阻力,重者使钢丝圈抖动、顿挫和楔住,使纱线产生突变张力峰值,增加纱线断头。图4示出钢丝圈楔住几何条件,其中:D为钢丝圈宽度;C为钢丝圈开口宽度;H为钢丝圈高度;b为钢领颈壁厚度;B1为钢领内壁深度;B2为钢领外壁深度。

图4 外倾角自由度Fig.4 Free degree of traveller's sinkage angle

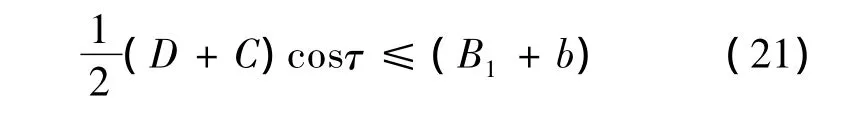

假设钢丝圈只发生外角下沉,不考虑其他2个角度的影响时,钢丝圈外脚碰钢领外壁即外倾角最大时的几何条件[10]为:

钢丝圈内脚碰钢领内壁即外倾角最小时的几何条件是:

由式(21)、(22)可知,最大外倾角和最小外倾角与钢丝圈的几何尺寸及钢领的颈壁厚度、内外壁深度有关。本文中 b=0.7mm、B1=1.5mm、B2=1.0mm、D=4.2mm、H=2.9mm、C=1.2mm,带入式(21)、(22)可得钢丝圈最大外倾角等于36°,最小外倾角等于0。

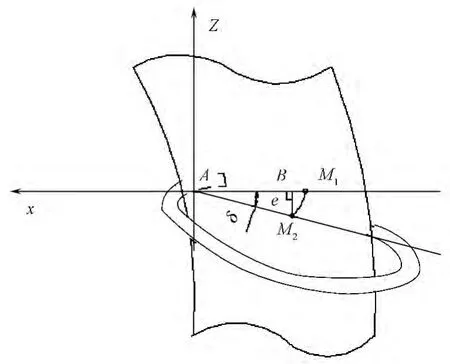

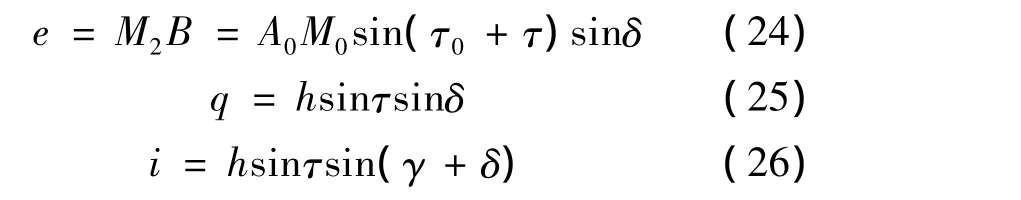

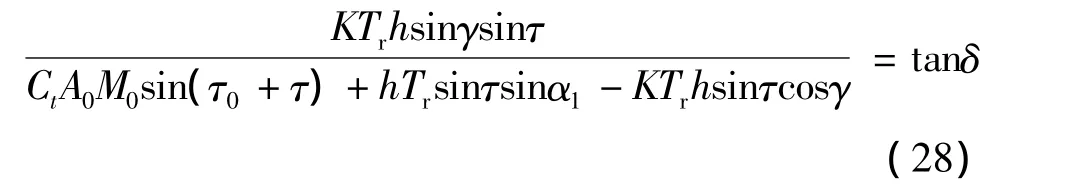

2.2 钢丝圈水平面外角超前

钢丝圈在水平面x-O-z内表现为外角超前,如图5所示。当钢丝圈没有发生外角超前即钢丝圈横向与x轴重合时,钢丝圈与钢领接触点A和钢丝圈质心在水平面内的投影M1的连线为AM1。钢丝圈外角超前可看成钢丝圈外脚绕x轴转过角δ,即AM1到AM2,其中AM1等于AM2。由M2向x轴作垂线得M2B。

图5 钢丝圈超前角Fig.5 Fore set angle of traveller

钢丝圈处于平衡状态,其上各点在A点保持力矩平衡,平衡方程为

式中,各力臂e、q、i力Trx为

纱线气圈底端张力在x轴方向的分力Trx为

将式(9)、(10)、(24)~(27)带入式(23)可得

2.3 钢丝圈横切面的整体前倾

钢丝圈在横切面y-O-z上表现为整体前倾,前倾角为λ,如图6所示。

图6 钢丝圈前倾角Fig.6 Integrated inclination angle of traveller

由于钢领和钢丝圈间的正压力N和摩擦力Ff的作用点均在A点,所以这2个力均不产生力矩作用,因此纱线张力T维持钢丝圈的力矩平衡,依据力矩平衡可得前倾角 λ[11]:

3 钢丝圈空间倾角纺纱实例分析

根据以上对钢丝圈空间倾角的分析,本文实验中纱线线密度为9.72 tex,钢领选用江苏迪邦三星PG1-4254型轴承钢钢领;钢丝圈选用印度一家公司的U1ULUDR型钢丝圈,钢丝圈质量分别为16、18、22 mg,在运用MatLab软件模拟过程中假设钢丝圈质量在16~22 mg之间连续变化;纺纱时锭子锭速设为13000 r/min;全聚纺细纱机的前罗拉直径为0.05 m,转速为68 r/min;根据钢领半径与纱管半径的大小确定纱管的卷绕半径在0.010~0.019 m之间变化;依据棉纤维与钢辊间的动摩擦因数,纱线和钢丝圈间的摩擦因数取值为0.2;根据钢与钢间的动摩擦因数选择钢领与钢丝圈间的摩擦因数取值为0.15。

3.1 钢丝圈外倾角分析

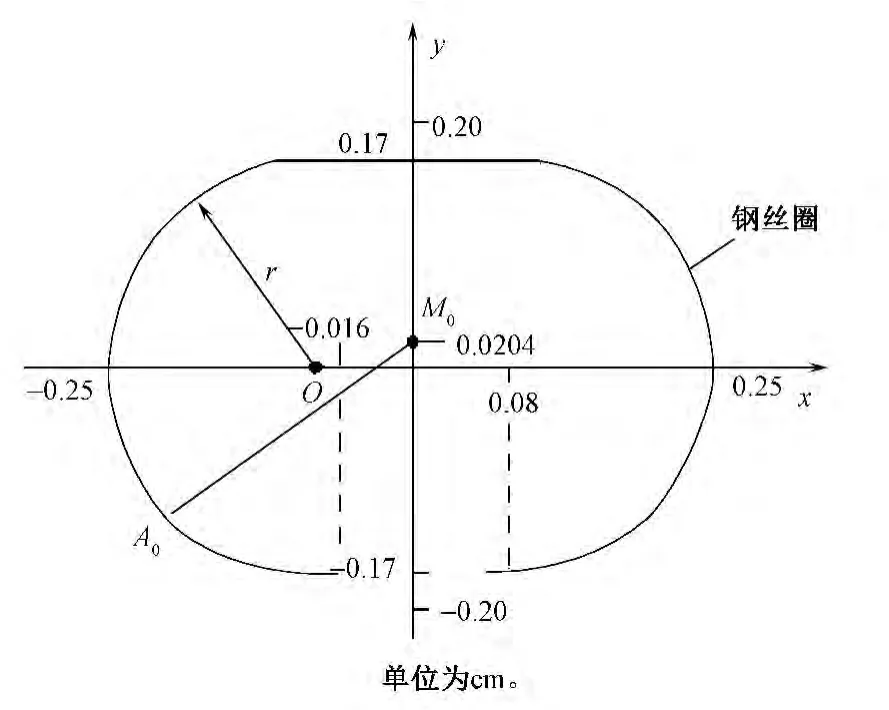

在本实验中选用的U1ULUDR型钢丝圈,因其圆弧部分尺寸较难测量,所以为方便计算将钢丝圈圆弧部分近似成圆心为O半径为r的圆的一部分,如图7所示。

图7 钢丝圈圈形尺寸Fig.7 Traveller size

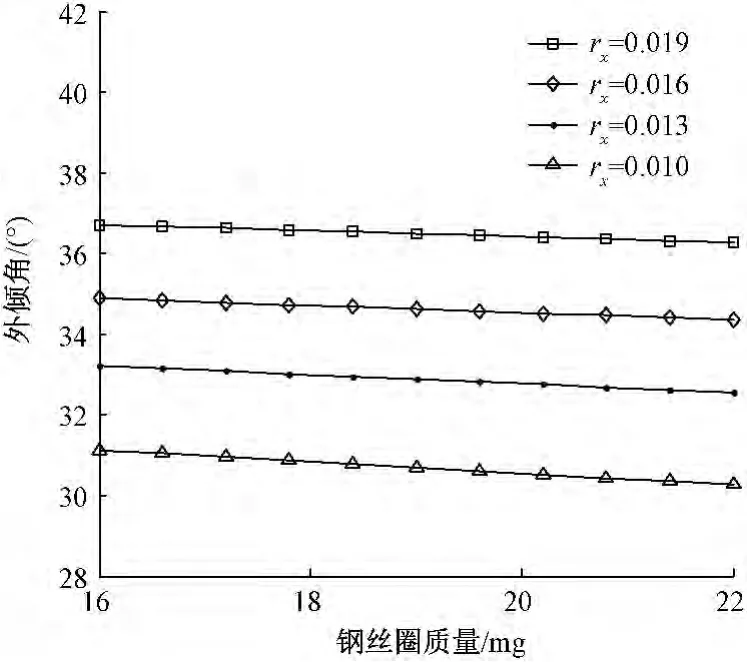

由图 7 可求得 A0M0=2.45mm,h=2.4mm,τ0=55°。根据式(5)~(10)、(20)用 MatLab软件绘制外倾角变化规律图[12],如图8所示。

图8 钢丝圈外倾角变化规律图Fig.8 Variation of sinkage angle

由图8可知,钢丝圈质量在16~22 mg之间变化时,钢丝圈外倾角呈近似直线关系逐渐减小,但变化范围较小在1°至2.5°之间。除此之外,由图可知当纱管卷绕半径rx从0.01 m增大到0.019 m时钢丝圈外倾角会明显增大,由30°逐渐增大到37°左右。

由此可知,钢丝圈质量的增加对钢丝圈外倾角大小的影响较小,但是纱管卷绕半径增加会使钢丝圈外倾角大幅度增加,从而使纱线通道减小,导致纱线受到的摩擦力增大,引起成纱毛羽及断头率增多。此外,由前文可知实验中钢丝圈外倾角变化自由度在0~36°之间,所以当卷绕半径为0.019 m时钢丝圈外角会碰触钢领外壁,导致钢丝圈运动摩擦阻力增大,运行平稳性变差,所以纱管卷绕半径应偏小。

3.2 钢丝圈超前角分析

根据式(5)~(10)、(20)及(28)运用 MatLab软件绘制超前角变化规律图,如图9所示。

图9 钢丝圈超前角变化规律图Fig.9 Variation of fore set angle

从图9中可知,当卷绕半径不变,钢丝圈质量在16~22 mg之间变化时,钢丝圈超前角呈近似直线关系逐渐减少,减少范围较小,且随卷绕半径减小,变化斜率有小幅增长。当钢丝圈质量不变,纱管卷绕半径逐渐增大时,钢丝圈超前角会明显增大,由3.8°逐渐增加到4.9°左右,由此可知,钢丝圈质量对钢丝圈超前角影响较小,纱管卷绕半径对超前角影响较大。从整体来说,虽然钢丝圈的超前角较小,但会造成钢丝圈单边磨损,严重影响钢丝圈使用寿命。钢丝圈磨损后,在钢领上运行的平稳性会变差,严重时会增大纺纱张力导致纱线断头。

3.3 钢丝圈前倾角分析

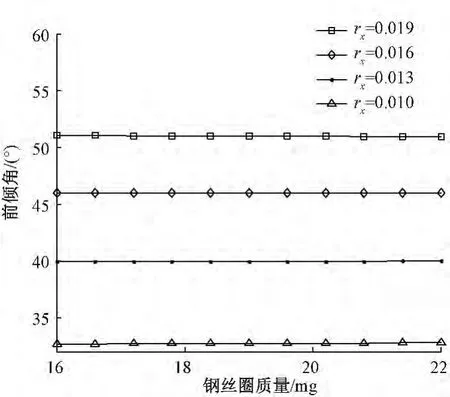

根据式(6)、(8)、(29)在MatLab软件中绘制前倾角变化规律图,如图10所示。

图10 前倾角变化规律图Fig.1 0 Variation of Integrated inclination angle

由图10可知钢丝圈质量在16~22 mg之间变化时,钢丝圈前倾角基本保持不变。当钢丝圈卷绕半径增大时,前倾角明显增大,由32°逐渐增加到52°左右。

由此可知,钢丝圈质量对钢丝圈前倾角的影响较小,纱管半径对前倾角的影响较大。钢丝圈前倾角的增加会使纱线通道变小。纱线通道的减小一方面容易引起纱线与磨痕交叉而引起断头,另一方面加剧纱线的摩擦,增加纱线的毛羽与断头率。

4 结论

本文运用MatLab讨论了钢丝圈质量及卷绕半径对钢丝圈空间位置的影响,指出钢丝圈质量对钢丝圈空间位置的影响较小,纱管卷绕半径对钢丝圈空间位置的影响显著。利用上述方法可另外讨论钢领直径、钢领钢丝圈摩擦因数等其他影响因素对钢丝圈空间位置的影响作用,从而为钢领钢丝圈合理使用、设计与制造提供理论依据。

[1]庾在海,吴文英,陈瑞琪.钢丝圈空间位置分析[J].纺织学报,2006,27(7):37 -39.YU Zaihai,WU Wenying,CHEN Ruiqi.Theoretical analysis of traveller position duringspinning[J].Journal of Textile Research,2006,27(7):37 -39.

[2]陈义.钢丝圈超减耐磨研究[D].无锡:江南大学,2012:1-50.CHEN Yi.Study on superanti-friction and wear resistant of the ring traveler[D].Wuxi:Jiangnan University,2012:1 -50.

[3]贾晓光.纺织钢领抛光工艺及其抛光机理的研究[D].无锡:江南大学,2008:1-30.JIA Xiaoguang.Study on new polishing technology and mechanism of textile ring[D]. Wuxi:Jiangnan University,2008:1-30.

[4]张万顺.环锭纺纱钢领、钢丝圈系统的动态性能分析[D].上海:东华大学,2007:12-56.ZHANG Wanshun.Dynamic analysis of ring/traveller system in ringspinning[D]. Shanghai:Donghua University,2007:12 -56.

[5]刘荣清.钢领、钢丝圈对细纱断头和毛羽的影响[J].纺织器材,2007,34(4):303 -307.LIU Rongqing.Impact of rings and travellers on yarn breakage and hairiness[J].Textile Accessories,2007,34(4):303-307.

[6]周炳荣.纺纱钢丝圈对钢领位置倾斜分析[J].纺织器材,2003,30(3):137 -139.ZHOU Bingrong.Analysis on obliqueness of position taken up by traveler on the ring in spinning process[J].Textile Accessories,2003,30(3):137 -139.

[7]周炳荣.纺纱气圈理论[M].上海:东华大学出版社,2010:52-59.ZHOU Bingrong. Spinning Balloon Theory[M].Shanghai:Donghua University Press,2010:52 -59.

[8]张万顺,吴文英,彭作珍.考虑空气阻力及哥式惯性力后的气圈底端张力分析[J].东华大学学报,2007,33(6):729 -732.ZHANG Wanshun,WU Wenying,PENG Zuozhen.On the yarn tension of balloon bottom after considering the effects of air-drag and coriolis force[J].Journal of Donghua University,2007,33(6):729 -732.

[9]周炳荣.纺纱时钢丝圈在钢领上位置倾侧分析[J].纺织器材,2013,40(增刊):193 -200.ZHOU Bingrong.Analysis of thetraveler inclination on the ring in the spinning performance[J].Textile Accessories,2013,40(supplement):193 -200.

[10]唐文辉.钢丝圈的倾斜运动的几何楔[J].纺织器材,2013,40(3):129 -135.TANG Wenhui.The slantwise motion and the geometry wedge of thetraveller[J].Textile Accessories,2013,40(3):129-135.

[11]周炳荣.纺纱钢丝圈的整体前倾和外角超前[J].纺织器材,2005,23(1):5 -10.ZHOU Bingrong.The forward obliquity and outside toe lead of traveller riding on ring during spinning process[J].Textile Accessories,2005,23(1):5-10.

[12]张志涌,杨祖樱.MATLAB教程[M].北京:北京航空航天大学出版社,2009:183-210.ZHANG Zhiyong, YANG Zuying. MATLAB Course[M].Beijing:Beijing University of Aeronautics and Astronautics Press,2009:183 - 210.