钼浮选中矿处理新工艺工业应用实践

2015-03-10温晓婵王金玮

温晓婵,王金玮

(金堆城钼业股份有限公司,陕西 华县 714102)

随着世界经济的发展和科技的进步,社会对矿产资源的需求与日俱增,天然资源显得更加弥足珍贵,因此提高矿产资源利用率意义非凡。金堆城某钼选厂浮选流程中的中矿均采用传统的顺序返回方式,中矿辉钼矿多以连生体形式存在,在顺序返回的过程中不断循环、上浮有限,最终随尾矿流失。为解决该问题,在进行了中矿处理新工艺室内试验研究并取得良好技术指标的基础上,设计新流程为:将钼粗精选尾矿和粗扫1 精矿作为中矿合一返回1 段球磨机进行选择性再磨,该工艺可提高钼粗选段回收率0.98 个百分点,为企业增加经济效益的同时提高资源的利用率[1-2]。

1 原工艺流程现状

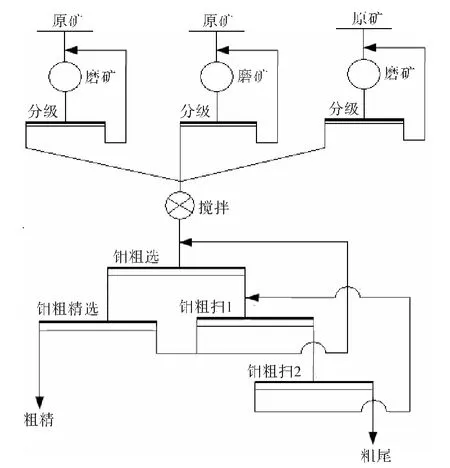

该钼矿选钼采用“1 段粗磨粗选、中矿顺序返回、粗精矿再磨精选”的工艺流程,如图1 所示。1段磨矿分级由球磨机与螺旋分级机构成闭路循环,分级溢流进入钼粗选段,钼粗选段采用1 粗1 精2扫浮选流程,各浮选中矿顺序返回。

图1 钼磨矿-粗选作业原流程

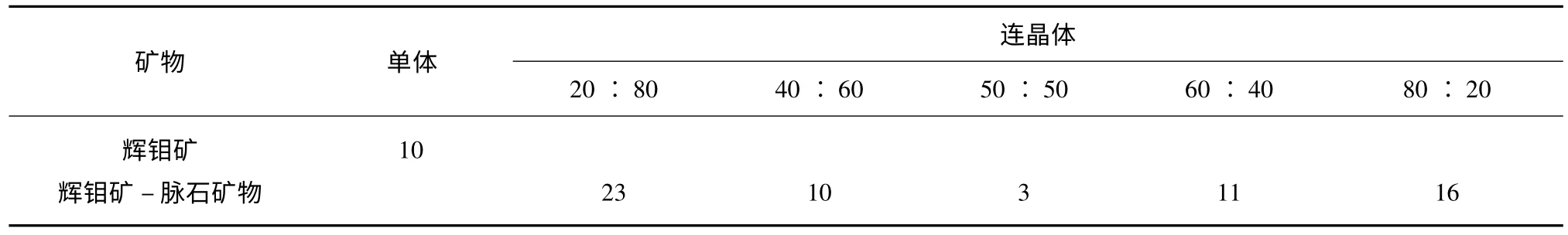

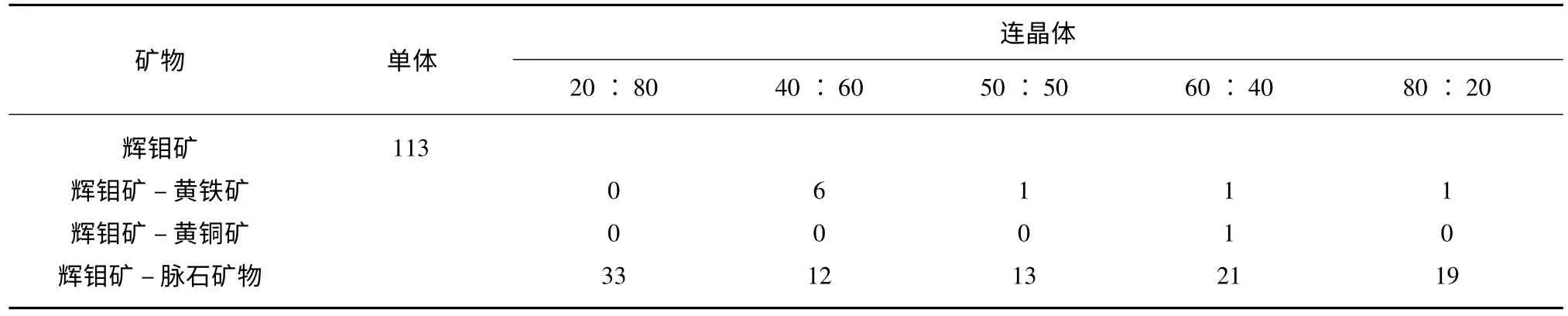

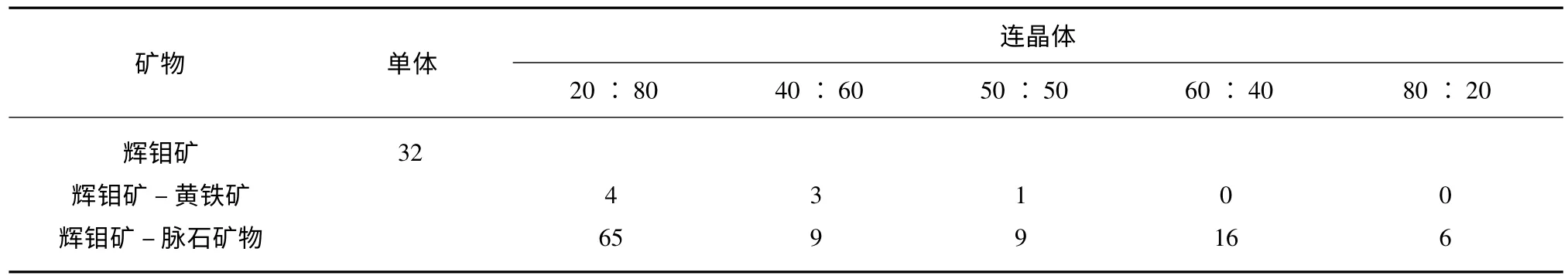

考查各中矿单体解离度,结果见表1、表2。扫选精矿中辉钼矿单体解离度为25.32%,呈磷片状零散分布,多与脉石矿物连晶,颗粒粒径为0.01~0.1 mm;粗精选尾矿中辉钼矿单体解离度为69.07%,呈半自形片状结构零散分布,可见辉钼矿与黄铜矿颗粒连生,部分辉钼矿分布在脉石矿物粒间及裂隙中,颗粒粒径为0.01~0.3 mm[2]。

表1 原流程扫选1 精矿解离度

表2 原流程粗精选尾矿解离度

2 新工艺流程设计

2.1 新增设备选型

新增中矿浓缩脱水设备使用两台φ250 mm 旋流器,再磨设备使用现有1 段球磨机。新增中矿扬送泵使用两台75HS-C 渣浆泵,均为使用成熟的设备,投资费用低,结构简单,操作方便。

2.2 新工艺流程设计

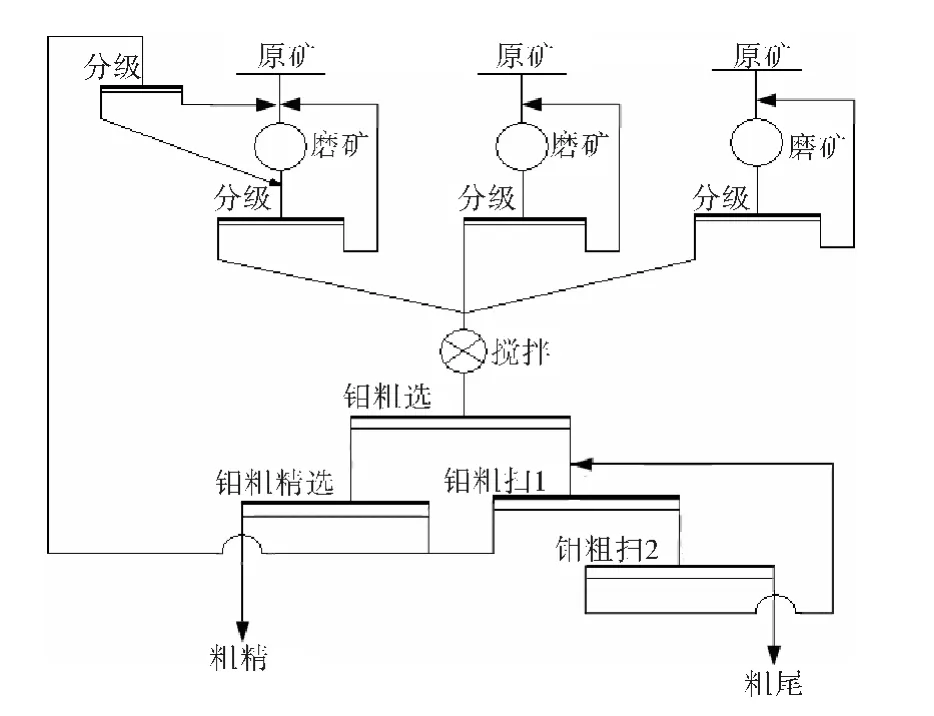

基于室内试验研究成果设计新工艺为将粗精选尾矿、扫选1 精矿集中自流至泵池,经φ250 mm 水力旋流器分级,分级沉砂进1 段磨矿系统其中1 台原矿球磨机,进行充填磨矿,分级溢流作球磨机排矿补加水,设计新工艺流程见图2[3-4]。

3 新流程工业试验研究

3.1 新流程工业实践

图2 钼磨矿-粗选作业新流程

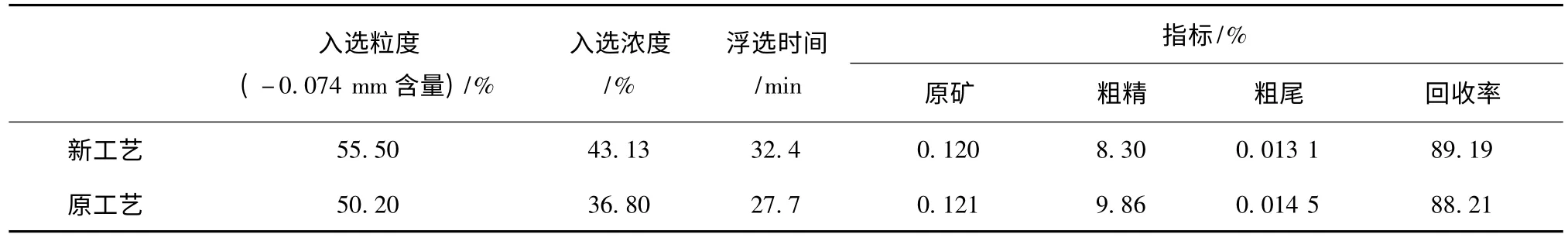

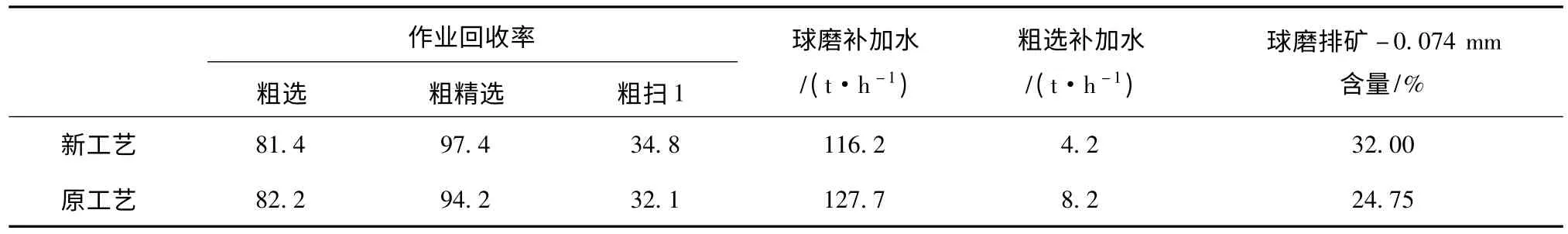

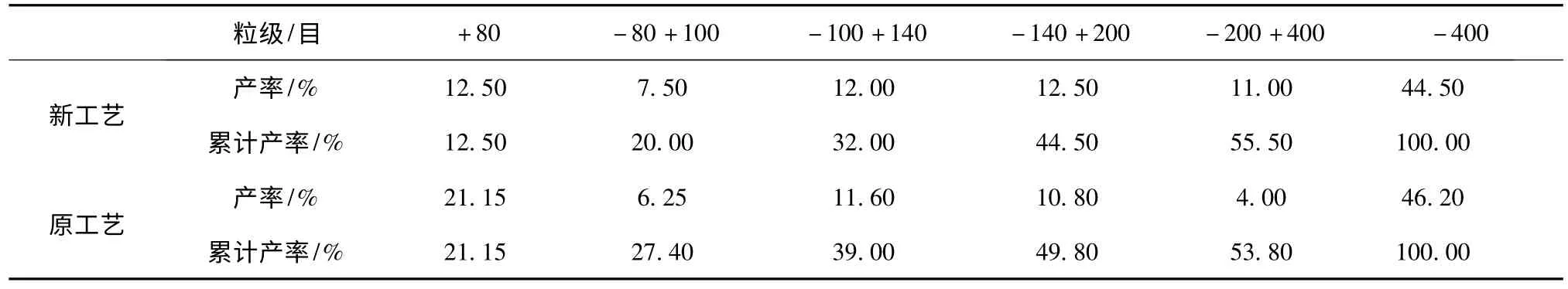

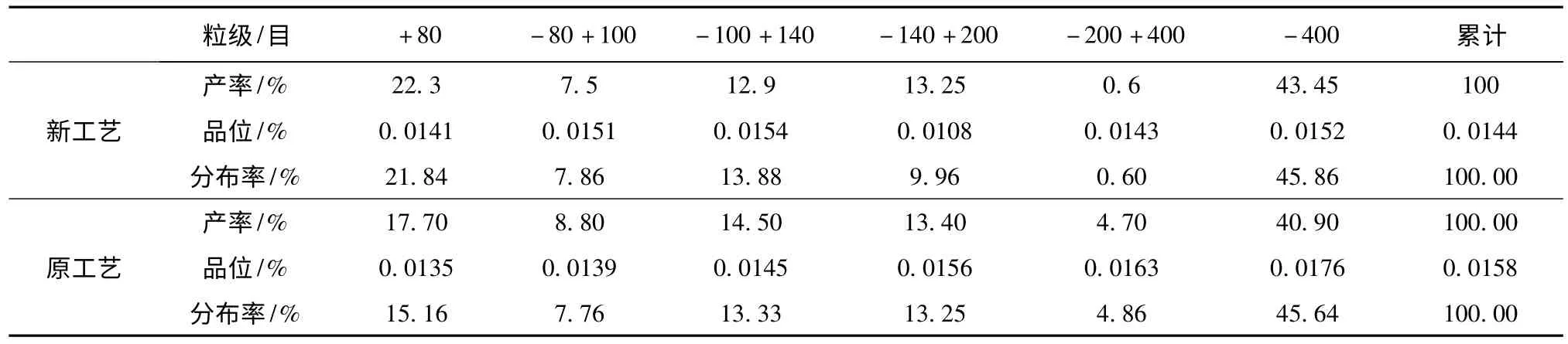

新工艺工业试验技术指标见表3~表6。试验表明,新工艺流程顺畅,设备运行平稳;新工艺流程较原工艺流程,优化了入选粒度组成,提高了粗选段浮选浓度,延长了浮选时间,粗精选和粗扫选作业回收率明显提高,提高粗选选钼回收率0.98 个百分点;球磨排矿中-0.074 mm 含量达32%,远高于一般水平,由于中矿的返回,提高了球磨机的生产率;选矿用水共节约15.5 t/h,达到良好的节水效果[2]。

表3 新、旧工艺流程工业试验结果

表4 新、旧工艺流程考查结果

表5 新、旧工艺流程分级溢流粒度组成

表6 新、旧工艺流程粗选尾矿中辉钼矿的粒级分布

3.2 新工艺优越性机理分析

新工艺流程中各中矿单体解离度检测结果见表7、表8。新流程较原流程相比,辉钼矿解离度均有所提高,其中扫选1 泡沫单体解离度45.71%,较原流程提高20.39 个百分点;粗精选尾矿单体解离度82.99%,较原流程提高13.92 个百分点。新流程将混合中矿脱水后的溢流做球磨排矿端补加水,替代了部分外来清水,减少了生产用水量,同时也提高了浮选浓度,延长了浮选时间,有利于回收率的提高。

测定矿浆液相中YC 药剂含量,结果见表9。新流程原矿YC 浓度含量比原流程略高,说明中矿在磨矿过程中表面吸附的药剂被擦洗脱落,即浮选中矿选择性分级再磨新技术对中矿有脱药的作用;新流程各泡沫产物中YC 浓度比原流程高,表明新流程浮选过程中捕收剂更易与有用矿物结合。

表7 新流程扫1 精矿解离度

表8 新流程粗精选尾矿解离度

表9 矿浆液相中YC 药剂含量

4 结论

(1)钼浮选中矿脱水、再磨处理新工艺打破传统的磨矿和浮选都是独立作业的形式,将浮选流程中的部分中矿,返回同段原有球磨机磨矿,构筑了磨矿和浮选独立作业间的“磨浮大循环”,形成了中矿在磨矿和浮选作业之间的可逆流程,使中矿得到了不断循序渐进的磨矿效果。

(2)新工艺实现中矿单体解离提高13.92 个百分点,磨矿分级产品细度-0.074 mm 含量提高5.3个百分点。同时,提高了浮选作业浓度,延长了钼矿物浮选时间,提高钼选矿回收率0.98 个百分点。

(3)新工艺工业实践中运行平稳,操作简单,经济效益显著。

[1]俞国庆,王金玮,彭会清.提高金堆城钼矿选钼回收率试验研究[J].中国钼业,2014,38(2):25-29.

[2]温晓婵,王金玮.钼浮选中矿处理新工艺工业试验研究报告[R].华县:金堆城钼业集团有限公司,2015.

[3]胡岳华,冯其明.矿物资源加工技术与设备[M].北京:科学出版社,2006.

[4]孙传尧.选矿工程师手册[M].北京:冶金工业出版社,2015.