镁合金表面激光熔覆技术的研究进展

2015-03-09陈菊芳王江涛周金宇

陈菊芳,王江涛,周金宇

(1.江苏理工学院 材料工程学院,常州213001; 2.江苏大学 光子制造科学与技术重点实验室,镇江212013)

镁合金表面激光熔覆技术的研究进展

陈菊芳1,2,王江涛1,2,周金宇1

(1.江苏理工学院 材料工程学院,常州213001; 2.江苏大学 光子制造科学与技术重点实验室,镇江212013)

摘要:综述了镁合金表面激光熔覆技术的研究进展状况。介绍了镁合金表面激光熔覆工艺特点和工艺方法;阐述了工艺参量对熔覆层性能的影响;总结了当前镁合金表面激光熔覆的主要材料体系及其熔覆层的组织和性能;展望了镁合金表面激光熔覆技术今后的发展方向。

关键词:激光技术;激光熔覆;镁合金;研究进展

E-mail:jfchen@jsut.edu.cn

引言

基于轻质、高强、易回收的优点,镁合金被誉为“21世纪最具发展前途的绿色工程结构材料”,广泛应用于航空航天、电子和汽车工业等领域[1-2]。但镁合金耐磨、耐蚀性差,严重制约了其应用发展[3-4],如何提高镁合金的耐磨、耐蚀性能已成为当今镁合金研究、发展的重要课题。经济、有效的途径之一是对镁合金表面进行改性处理。目前,利用表面改性技术提高镁合金耐磨、耐蚀性能的措施主要有阳极氧化处理、微弧氧化处理、激光表面处理、化学镀及电镀等[4-7]。近年来,随着高功率激光器的开发和应用,激光熔覆因能源清洁、熔覆件变形小、便于精确定位和自动控制等优势得到了人们极大的关注。激光熔覆层与基体结合强度高,选材范围广,熔覆层的厚度可在几十微米到几毫米之间变化,激光熔覆能有效提高零件的耐磨、耐蚀性。本文中综述了国内外镁合金表面激光熔覆技术的研究进展状况,着重介绍了激光熔覆工艺,熔覆涂层的主要材料体系、组织和性能,并对今后的发展趋势进行了展望。

1镁合金表面激光熔覆工艺

激光表面熔覆是利用高能激光束为热源,使添加在基体表面的高性能材料及基体表面薄层迅速熔化,激光束移开后,激光熔池快速冷却、凝固,形成性能优异的熔覆涂层。

1.1 工艺特点

镁的熔点低、密度小、化学性质活泼、导热速度快等特点,使镁合金表面激光熔覆工艺具有以下几个鲜明的特点:(1)由于镁的化学性质活泼,激光熔覆时易与空气中的氧、氮结合,同时镁的熔点低,熔覆过程易蒸发,因此在激光熔覆过程中一般均对熔池进行惰性气体保护或在真空坏境下进行处理[8-10];(2)由于激光束的能量密度高、加热速度快、激光熔池体积小,且镁合金基体导热速度快,因此激光熔池冷却速度极快,对基材的热影响小、工件变形小[9];(3)镁的熔点低、密度小,熔覆过程中容易向熔覆层扩散,熔覆层与基体之间易形成冶金结合,结合强度高,但同时熔覆层容易被镁合金基体稀释,导致熔覆层性能下降[10-11];(4)由于镁合金的导热速度快,激光熔池的冷却速度极快,熔覆层内组织细密,合金元素固溶度高,且镁的化学性质活泼,激光熔覆过程中易与熔覆层内的金属元素结合形成多种金属间化物,这些因素都能使熔覆层的硬度和耐磨性能得到提高[9-11]。

1.2 工艺方法

按熔覆材料的添加方式不同,目前,镁合金表面激光熔覆的工艺方法可分为预置涂层法和同步送粉法[9-10]。预置涂层法是用粘结法或喷涂法先将熔覆材料均匀涂覆在基体表面,然后对预置涂层表面进行激光辐照使预置涂层及基体表面薄层快速熔化、凝固,形成与基体良好冶金结合的熔覆层。同步送粉法是通过送粉装置在激光束辐照的同时将熔覆粉末送入激光辐照区,在激光作用下熔覆粉末和基体表层材料同时熔化,激光束移开后,熔化的金属冷却结晶形成与基体良好冶金结合的熔覆层[9]。对比两种熔覆材料的添加方式,预置涂层法较为简便易行,成本也较低,但预置涂层中的粘结剂在熔覆过程中的受热分解,以及预置涂层的疏松结构,容易导致熔覆层内产生气孔、夹杂等缺陷,为减少缺陷需注意控制与优化工艺参量。同步送粉法可以减少缺陷的产生,并易于实现自动控制,但需配置精确的送粉装置,且要求熔覆粉末具有良好的固态流动性。KIRSTEN等人[12]采用同步送粉法和等离子喷涂预置涂层法在AZ31B镁合金表面激光熔覆Al-Si涂层。结果表明,采用同步送粉法制备的激光熔覆涂层质量较好,熔覆层内没有气孔、裂纹等缺陷(见图1a)。采用等离子喷涂并经激光重熔制备的涂层见图1b。由图可见,涂层底部是等离子体喷涂层,其结构疏松多孔。涂层上部是激光重熔区,由于预置涂层的疏松结构,激光重熔区底部有一些气孔残留,顶部则是没有气孔、组织致密的激光熔覆层。

图1 激光熔覆层形貌[12]

a—同步送粉法制备的涂层b—等离子喷涂预置并经激光重熔制备的涂层

1.3 工艺参量

激光熔覆工艺参量影响着熔覆层的成形、结合强度、成分与相的组成、组织与分布,进而影响熔覆层的性能。激光熔覆工艺参量主要包括激光功率、扫描速率、搭接率、光斑直径、预置涂层的厚度或同步送粉量等。这些工艺参量是获得良好熔覆层的关键,目前有关镁合金激光熔覆工艺参量的选择以试验归纳为主[11,13-15]。

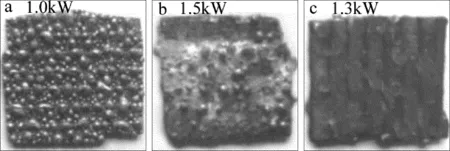

大量研究表明,当激光功率不足时,不能使熔覆粉末及基体表面完全熔化、掺合,不能形成与基体结合良好的熔覆层,但当激光功率过高时,又会将熔覆粉末烧蚀、基体表面烧伤[13-14]。ZHANG等人[13]在氩气保护下,用CO2激光在AZ91D镁合金表面熔覆Fe合金。采用热喷涂法预置涂层,先在基体表面热喷涂Al-Ni过渡层,再喷涂Fe基粉末,然后对预置涂层进行激光熔覆,研究了激光功率对熔覆层质量的影响,所用光斑直径为5mm、扫描速率为20mm/s。当激光功率为1.0kW时,由于功率不足,只能使涂层部分熔化成液滴,在表面应力作用下凝结成球状(见图2a);激光功率为1.5kW时,由于功率偏大,镁合金基体烧蚀、蒸发严重,熔覆表面出现塌陷(见图2b);当激光功率为1.3kW时,功率合适,获得了表面平整,与基体结合良好的熔覆层(见图2c)。

图2 试样经不同激光功率熔覆后的表面形貌[13]

激光扫描速率决定了熔覆表面的受辐照时间,扫描速率越大,激光与材料交互作用时间越短,输入的激光能量越少。HU等人[14]在氩气保护下,采用热喷涂法预置涂层,用Nd∶YAG激光器在SiC镁基复合材料表面熔覆铜合金,研究了扫描速率对熔覆层质量的影响,所用激光功率1.0kW,光斑直径5mm,搭接率30%。当扫描速率提高到15mm/s时,熔覆层与基体不能焊合;当扫描速率降低到5mm/s时,由于扫描速率过低,熔覆粉末被严重烧蚀,镁合金基体局部过熔、气化,形成坑洞。

LIU等人[15]在氩气保护下,采用粘结法预置涂层,用Nd∶YAG脉冲激光在AZ91D镁合金表面熔覆了Al+Al2O3复合陶瓷涂层,研究了激光功率与扫描速率对熔覆层宏观尺寸的影响。试验表明,扫描速率一定时,随着功率的增加,熔覆层吸收的能量增加,单道熔覆层的厚度、宽度增加;激光功率一定时,随着扫描速率的增加,激光与熔覆表面的交互作用时间缩短,输入激光熔池的能量减少,单道熔覆层变窄、变浅。

镁合金基体的熔点低且密度小,激光熔覆过程中镁基体容易被熔化、上浮,容易扩散至熔覆层与熔覆材料反应形成多种化合物,同时容易稀释熔覆层。GAO等人[11]在氩气保护下,采用预置涂层法,用CO2连续激光在AZ91HP镁合金表面熔覆Al-Si合金涂层,研究了激光功率对涂层组织、成分及耐磨、耐蚀性能的影响,所用扫描速率为20mm/s,搭接率为30%,矩形光斑尺寸为10mm×1mm,激光功率为2.5kW~4kW。当功率为2.5kW时,功率较低,镁合金基体熔化较少,熔覆层内生成的金属间化物含量较少,硬度较低;当功率为3kW时,激光功率合适,熔覆层内产生较多高硬度的金属间化物Mg17Al12及Mg2Si,熔覆层的硬度达到最高,耐磨性最好;当功率为4kW时,镁基体对熔覆层的稀释作用增强,熔覆层内含较多的α-Mg,熔覆层硬度下降,耐磨性降低。各功率下获得的激光熔覆层均有较好的耐蚀性能,在质量分数为0.035的NaCl溶液中,熔覆层的电化学腐蚀电位提高200mV~300mV,腐蚀电流降低了约两个数量级,当激光功率为4kW时,由于熔覆层内含较多的α-Mg,耐蚀性能有所降低。

2激光熔覆层的材料、组织与性能

镁合金低的熔点、快的导热性和高的亲氧性,致使其熔覆材料体系的选择和设计存在很大局限性。镁合金的熔点较低,当选用熔点较高的熔覆材料时,激光熔覆过程中镁合金基体表面将发生大量熔化,导致熔覆层稀释率增加,严重时镁合金表面产生塌陷,难以获得成形良好的激光熔覆层。目前,镁合金表面的激光熔覆材料主要有Al基、Ni基、Co基、Fe基合金,陶瓷材料和Cu基、Zr基非晶材料等。

2.1 Al基合金熔覆层

Al的耐蚀性好,熔点是660℃,与Mg的熔点650℃ 较为接近,且与Mg能形成有限固溶体,具有较好的冶金结合性能。目前,在镁合金表面激光熔覆Al基合金提高耐磨、耐蚀性的研究报道较多[12, 16-18 ]。

SORIN等人[16]在氩气保护下,采用同步送粉法,用Nd∶YAG连续激光在WE43和ZE41镁合金表面熔覆Al粉,在优化的工艺参量下,获得了与基体结合良好,没有气孔、裂纹等缺陷的熔覆层,虽然Al的硬度不高,但由于熔覆过程中镁基体向熔覆层的扩散,熔覆层内生成了硬度较高的金属间化物Mg2Al3和Mg12Al17,激光熔覆层的硬度高达200HV,是基体硬度的3倍~4倍。

SUN等人[17]在氩气保护下,采用粘结法预置涂层,用CO2激光在AZ91D镁合金表面熔覆了Al-Si共晶粉末。熔覆层组织形貌见图3。熔覆层组织均匀致密,与基体相比,组织得到高度细化,熔覆层内无气孔、裂纹等缺陷,熔覆层与基材之间是良好的冶金结合。物相分析表明,激光熔覆层中含Mg12Al17,Mg2Si,Mg2Al3等多种金属间化物,及含Al量为20%~30%的过饱和α-Mg固溶体。由于多种金属间化合物的弥散强化、细晶强化和固溶强化等的综合作用,熔覆层的硬度比基体提高了3倍~4倍,磨损体积降低了72%。BERNABE等人[18]在氦气保护下,采用同步送粉法,用Nd∶YAG连续激光在AZ61,ZK30和WE54 3种镁合金表面熔覆Al-Si合金粉末。在优化的工艺参量下,均获得了与基体良好冶金结合,没有气孔、裂纹等缺陷的激光熔覆层,熔覆层的硬度、耐磨、耐蚀性均比基体有了明显提高。

图3 AZ91D合金表面Al-Si激光熔覆层组织[17]

GAO等人[19]在氩气保护下,采用预置涂层法,用CO2连续激光在AZ91HP镁合金表面熔覆了Al-Cu合金粉,获得了与镁合金基体结合良好的熔覆层,熔覆层组织致密,含有金属间化物AlCu4和Mg12Al17,熔覆层硬度约为基体的4倍,耐磨性约比基体提高9倍;熔覆层的耐蚀性较基体也有显著提高,在NaCl溶液中腐蚀电位提高348mV,腐蚀电流降低约两个数量级。

2.2 Al基陶瓷复合熔覆层

陶瓷材料,如Al2O3,TiO2,SiC,WC等有着高的硬度、耐磨和耐蚀性。将与镁合金具有良好互溶性的Al基合金粉末和陶瓷粉末进行混合形成复合涂层,为提高镁合金的表面性能,近几年激光熔覆Al基陶瓷复合材料得到了广泛的研究[9-10,20-21]。CUI等人[10,20]在氩气保护下,采用预置粉末法,用CO2激光在AZ31镁合金表面熔覆了Al-Si/Al2O3-TiO2陶瓷粉末。激光熔覆层与基体间形成了良好的冶金结合,由于激光快热、急冷的特点,晶粒明显细化。受熔池内温度梯度和液固界面前沿溶质非平衡分配规律的影响,熔覆层组织呈现明显的梯度分布特征,涂层与基体的界面处为蜂窝状组织,熔池底部为短树枝状结构,由于熔池顶部散热的多方向性,顶部为紊乱的树枝晶。物相分析表明,熔覆层内含有Mg17Al12,Mg2Al3,Mg2Si,Al2O3,TiO2等物质。由于涂层中存在大量的金属间化合物,弥散分布的陶瓷颗粒,及晶粒细化等的综合强化作用,熔覆层的硬度高达245HV,约为基体硬度的5倍。涂层的耐磨性提高显著,磨损量比基体减少了81.4%,摩擦系数为0.24,低于基体的0.6。涂层的耐蚀性也有了明显提高,在NaCl溶液中,腐蚀电位提高了320mV~450mV,腐蚀电流约降低1个数量级。

YANG等人[21]在氩气保护下,采用预置涂层法,用Nd∶YAG激光在AZ91D镁合金表面熔覆Al-Ti-C混合粉末,Al的质量分数为0.20~0.40,Ti和C的质量比为1∶1。物相分析表明,熔覆层主要成分是Ti与C结合生成的TiC陶瓷颗粒,金属间化物Mg17Al12和TiAl3,及α-Mg。随着Al含量的增加,Mg17Al12的含量增加,当Al的质量分数为0.40时,熔覆层硬度高达210HV,明显高于基体的硬度100HV,此时,熔覆层的耐磨性也最优。

2.3 梯度熔覆层

陶瓷材料及具有良好综合性能的Ni基、Co基和Fe基等激光熔覆材料,因与镁合金基体的熔点相差较大,如果将其直接熔覆在镁合金表面,则在激光熔覆过程中,涂层易被基体过分稀释,甚至导致镁合金表面发生过熔、塌陷。为了缓解高熔点熔覆材料与镁合金基体的热物性差异,通常在熔覆材料与基体之间添加过渡层,将其设计成梯度熔覆层[22-24]。

YUE等人[22]在纯Mg表面激光熔覆纯Ni涂层,但Ni的熔点高达1453℃,远高于Mg的熔点649℃。为缓解两者的热物性差异,设计了梯度涂层。在氩气保护下,采用同步送粉法,在镁基体表面依次熔覆了纯Al涂层(熔点为660℃,略高于Mg),纯Cu涂层(熔点为1083℃)和纯Ni涂层,每层厚约0.6mm,熔覆层总厚度约2mm。各熔覆层间均实现了良好的冶金结合,熔覆层内没有出现明显的裂纹、气孔等缺陷,熔覆层组织致密,硬度、耐磨、耐蚀性均有了显著提高。熔覆层表面的硬度为150HV,约比基体硬度提高4倍,磨损体积远小于基体。在质量分数为0.035的NaCl溶液中,腐蚀电位较基体提高1020mV,腐蚀电流则降低了两个数量级。

HU等人[23]在氩气保护下,采用Nd∶YAG激光在SiC镁基复合材料表面熔覆不锈钢涂层。不锈钢粉末的熔点高达1450℃,而SiC镁基金属复合材料的熔点只有515℃,为缓解两者的热物性差异,先用热喷涂法在基体表面依次喷涂Cu-Zn合金(熔点为860℃),纯铜(熔点为1080℃)和不锈钢粉末,再对预置涂层进行激光重熔。结果表明,无过渡层时,只会使基体表面烧蚀,采用过渡层技术,获得了良好的熔覆层,熔覆层表面硬度为900HV,远高于基体的硬度170HV,在质量分数为0.035的NaCl溶液中的腐蚀电流比基体提高3倍。

GAO等人[24]在氩气保护下,采用CO2激光在AZ91HP 镁合金表面熔覆了Al2O3陶瓷涂层,采用Al-Si合金作为过渡层。先用等离子喷涂法依次将Al-Si 合金和Al2O3陶瓷粉末预置在镁合金基体上,再对预置涂层进行激光重熔。结果表明,涂层出现了明显的分层结构,由表及里依次为柱状Al2O3重熔区、团絮状Al2O3烧结区、层状等离子喷涂残存区、Al-Si过渡区和镁合金基体。表面激光重熔区由于形成了相对致密的柱状晶组织,纳米压痕硬度高达17GPa~19GPa;其次为致密性相对较高的烧结区,纳米压痕硬度为11GPa~12GPa;而残留的等离子喷涂层因结构疏松,硬度相对较低,纳米压痕硬度为8GPa~9GPa。激光熔覆层的耐磨性分别比镁合金基体与等离子喷涂层提高3个和1个数量级,在质量分数为0.035的NaCl溶液中,激光熔覆层与等离子喷涂层的腐蚀电流分别比基体降低5个和2个数量级。激光熔覆使表层组织致密,比等离子喷涂层具有更好的耐磨、耐蚀性能。

2.4 非晶熔覆层

非晶态合金兼有一般金属和玻璃的特性,具有极高的强度、韧性、耐磨和耐蚀性[25]。为提高镁合金的表面性能,参考文献[25]~参考文献]中采用激光熔覆技术研究了非晶涂层的制备。非晶的形成必须得到极大的冷却速率,是以极快的冷却速率达到抑制形核、长大,从而保持熔态的无序结构[25]。

GAO等人[25]在氩气保护下,采用圆形和矩形光斑激光,研究了在AZ91HP镁合金表面制备Cu-Zr-Al非晶激光熔覆层。结果表明,矩形光斑内激光能量分布比较均匀,激光功率密度较低,冷却速率相对较慢,不能满足形成非晶的临界冷却速率,熔覆层内没有非晶形成,熔覆层主要由CuMg2,Cu8Zr3和Cu10Zr7晶体相构成,显微组织为细小的树枝晶,而在圆形光斑作用下,激光功率密度较高,涂层凝固速率较快,熔覆层主要由非晶、Cu8Zr3和Cu10Zr7纳米晶组成,熔覆层内非晶含量高达60.56%,显微组织为无衬度的非晶形貌特征。两种激光熔覆层的耐磨、耐蚀性均显著优于镁合金基体,与晶体涂层相比,非晶复合熔覆层晶体缺陷较少,具有更好的耐磨、耐蚀性。YUE等人[26]在氩气保护下,采用同步送粉法,用CO2激光在镁合金基体表面熔覆SiC颗粒增强的Zr65Al7.5Ni10Cu17.5非晶复合涂层。由于SiC颗粒的增强作用,使得复合非晶涂层具有更高的硬度和耐磨性,但耐蚀性则有所降低。

2.5 纳米熔覆层

纳米材料结构的特殊性,具有一般材料难以获得的优异性能[28]。纳米微粒的熔点、开始烧结温度和晶化温度比常规粉体低很多,纳米结构有利于消除熔覆层中的孔洞,降低熔覆层的开裂敏感性。CHEN等人[29]在氩气保护下,采用脉冲Nd∶YAG激光在ZM5镁合金表面熔覆了Al2O3纳米陶瓷涂层,先用粘结剂把粒径为30nm的Al2O3粉末铺设在基体表面,再进行激光熔覆。纳米陶瓷颗粒结构的特殊性改善了其与Mg之间的润湿性,在没有添加中间过渡层的条件下,获得了与基体冶金结合、性能良好的熔覆层。熔覆层内弥散分布着Al2O3纳米颗粒,再加上激光熔池的快速冷却使Al元素固溶度增大以及晶粒细化,使熔覆层的硬度高达350HV,远高于基体的硬度100HV,耐磨性有了显著提高。

3镁合金激光熔覆技术的工程应用

激光熔覆具有涂层组织致密、界面结合强度高、易实现选区熔覆等优点,在装备机械零部件再制造中得到了广泛应用[8,30-32]。CHEN等人[32]在氩气保护下,采用 Nd∶YAG 激光对歼击机用镁合金前支撑壳体上的腐蚀坑进行了修复,零件材料为ZM2镁合金,熔覆材料与基体相同,厚度为0.4mm~0.7mm的镁合金片。为增加熔覆层的厚度,采用多层熔覆工艺,即在原熔覆层上再进行熔覆的工艺方法。零件修复后进行装机使用,性能如同新件。CHEN等人还对镁合金飞机机匣(材料为ZM5镁合金)上的铸造缺陷进行了修复,修复的机匣经打压考核不漏油,经外场飞行考核无异常。

4结束语

镁合金是极具发展潜力的轻质结构材料,但镁合金较差的耐磨、耐蚀性严重阻碍了其应用发展。利用表面改性技术提高镁合金耐磨、耐蚀性能是镁合金研究的重要方向。激光熔覆技术因能源清洁、便于自动控制、对基体热影响小、熔覆层与基体能形成良好的冶金结合等而倍受关注。为拓宽激光熔覆技术在镁合金表面处理中的应用,在以下方面应进一步开展研究:

(1)基础理论研究。激光熔覆是快热、急冷的过程,是一种远离平衡的动态过程,其加热和冷却过程中的相变动力学、热力学和界面行为等与传统理论有很大差异。需以凝固动力学、结晶学和相变理论为基础,系统研究激光快速凝固行为,揭示材料微观组织的形成、演化机理及其规律,为获得性能优异的激光熔覆涂层奠定必要的理论基础。

(2)熔覆材料设计。目前,镁合金表面各类激光熔覆层相对基体均具有较好的耐磨、耐蚀性,但各有优劣。Al 基熔覆层制备相对简单,耐蚀性也较好,但耐磨性不及陶瓷颗粒增强的复合熔覆层;Al基陶瓷复合熔覆层由于在熔覆粉末中加入硬质陶瓷颗粒使耐磨性显著提高;梯度熔覆层为解决熔覆材料与镁合金基体间的热物性差异提供了思路,但工艺较复杂;非晶熔覆层的成分设计相对复杂,而且要获得非晶,对熔覆工艺要求较高,但由于非晶合金相比晶态合金具有更好的耐磨、耐蚀等优越性能,仍是研究者关注的热点;纳米材料因其特殊的结构,具有一般材料难以获得的优异性能,也引起了研究者的关注。为了获得性能优异的激光熔覆层,在熔覆材料成分的设计方面需开展进一步的研究。

(3)熔覆工艺探索。大量研究表明,工艺方法和工艺参量影响着熔覆层的成形质量、熔覆层内相的组成和分布、晶粒的尺寸和形貌等,进而影响熔覆层的性能,因此加强工艺方法和工艺参量的研究意义重大。另外,激光熔覆设备已逐渐向同步送粉、宽带扫描、大功率激光器等更适合工业应用的方向发展,为推广镁合金激光熔覆技术的应用,今后应充分利用这些先进设备开展镁合金激光熔覆工艺研究。

参考文献

[1]ALAN A L. Magnesium casting technology for structural applications[J]. Journal of Magnesium and Alloys, 2013, 1(1):2-22.

[2]MUSTAFA K K. Magnesium and its alloys applications in automotive industry[J]. The International Journal of Advanced Manufacturing, 2008, 39(9):851-865.

[3]TEE Z W, SITI R B, CHANG S Y,etal. Effect of sliding velocity on wear behavior of magnesium composite reinforced with SiC and MWCNT[J]. Procedia Engineering, 2013, 68(3):703-709.

[4]CHEN J F, YE X, SHEN L D,etal. Influence of laser shock processing on friction and wear properties of magnesium alloy[J]. Laser Technology, 2011, 35(5):582-585 (in Chinese).

[5]ZHANG D F, GUO Y N, LIU Y P,etal. A composite anodizing coating containing superfine Al2O3particles on AZ31 magnesium alloy[J]. Surface and Coatings Technology, 2013, 236(1):52-57.

[6]ZHANG Y K, CHEN J F, LEI W N,etal. Effect of laser surface melting on friction and wear behavior of AM50 magnesium alloy[J]. Surface and Coatings Technology, 2008, 202(14):3175-3179.

[7]SONG Y W, DONG K H, SHAN D Y,etal. Investigation of a novel self-sealing pore micro-arc oxidation film on AM60 magnesium alloy[J]. Journal of Magnesium and Alloys, 2013, 1(1): 82-87.

[8]WANG A H, XIA H B, WANG W Y,etal. YAG laser cladding of homogenous coating onto magnesium alloy[J]. Materials Letters, 2006, 60(6):850-853.

[9]MAJUMDAR J D, CHANDRA B R, MORDIKE B L,etal. Laser surface engineering of a magnesium alloy with Al+Al2O3[J]. Surface and Coatings Technology, 2004, 179(2):297-305.

[10]CUI Z Q, WANG W X, WU H L,etal. Microstructure and wear resistance of AZ31B magnesium alloy by laser cladding with Al-Si/Al2O3-TiO2powders[J]. Chinese Journal of Lasers, 2011, 38(6):0603020(in Chinese).

[11]GAO Y L, XIONG D S, WANG C S,etal. Influences of laser powers on microstructure and properties of the coatings on the AZ91HP magnesium alloy[J]. Acta Metallurgica Sinica, 2009, 22(3):167-173 .

[12]KIRSTEN B, NILS K, THOMAS W,etal. Investigation of wear and corrosion protection of AlSi20coatings produced by plasma spraying and laser cladding on AZ31B[J]. Journal of Thermal Spray Technology, 2013, 22(2):207-212.

[13]ZHANG R, XIAO Z H. Laser cladding of Fe alloy on surface of magnesium alloy[J]. Material & Heat Treatment, 2009, 38(18):90-95(in Chinese).

[14]HU Q W, YANG T P, LIU S H,etal. Study on laser cladding of copper alloy on Mg- based metal matrix composite[J]. Applied Laser, 2001, 21(4):247-250(in Chinese).

[15]LIU Y H, GUO Z X, YANG Y,etal. Laser (a pulsed Nd∶YAG) cladding of AZ91D magnesium alloy with Al and Al2O3powders[J]. Applied Surface Science, 2006, 253(4):1722-1728.

[16]SORIN I, PIERRE S, DOMINIQUE G,etal. Magnesium alloys laser (Nd∶YAG) cladding and alloying with side injection of aluminium powder[J]. Applied Surface Science, 2004, 225(1):124-134.

[17]SUN R L, NIU W, LEI Y W,etal. Microstructure and wear resistance of laser clad Al-Si alloy layer on magnesium alloy[J]. Transactions of Materials and Heat Treatment, 2012, 33(11):143-147(in Chinese).

[18]BERNABE C, JESUS S, ANA R,etal. Corrosion and wear resistance improvement of magnesium alloys by laser cladding with Al-Si[J]. Physics Procedia,2011,12(3):353-363.

[19]GAO Y L, WANG C S, PANG H J,etal. Broad-beam laser cladding of Al-Cu alloy coating on AZ91HP magnesium alloy[J]. Applied Surface Science, 2007, 253(11):4917-4922.

[20]CUI Z Q, YANG H W, WANG W X,etal. Laser cladding Al-Si/Al2O3-TiO2composite coatings on AZ31B magnesium alloy [J]. Journal of Wuhan University of Technology—Material Science, 2012, 27(6): 1042-1047.

[21]YANG Y, ZHUANG Y, YOU X J. Microstructure and properties of the coating formed by laser cladding of Al-Ti-C powders on magnesium[J]. Journal of Jilin University, 2010, 40(6): 1567-1571(in Chinese) .

[22]YUE T M, LI T. Laser cladding of Ni/Cu/Al functionally graded coating on magnesium substrate[J]. Surface and Coatings Technology, 2008, 202(13):3043-3049.

[23]HU Q W, LIU S H, LI Z Y,etal. Characteristics of the bonding interface between mg-based metallic materials composite and stainless steel layer by laser cladding[J]. Transactions of Materials and Heat Treatment, 2001, 22(4):31-35(in Chinese).

[24]GAO Y L, WANG C S, YAO M,etal. The resistance to wear and corrosion of laser-cladding Al2O3ceramic coating on Mg alloy[J]. Applied Surface Science, 2007, 253(12):5306-5311.

[25]GAO Y L, WANG C S, XIONG D S,etal. Influence of laser technology parameters on preparation of amorphous coatings on magnesium alloy[J]. Transactions of Materials and Heat Treatment, 2009, 30(4): 146-155(in Chinese).

[26]YUE T M, SU Y P. Laser cladding of SiC reinforced Zr65Al7.5Ni10Cu17.5amorphous coating on magnesium substrate[J]. Applied Surface Science, 2008, 255(5):1692-1698.

[27]HUANG K J, YAN L, WANG C S,etal. Wear and corrosion properties of laser cladded Cu47Ti34Zr11Ni8/SiC amorphous composite co-atings on AZ91D magnesium alloy[J]. Transactions of Nonferrous Metal Society of China, 2010, 20(7):1351-1355.

[28]HUANG S T, DUH Y S, HSIEH T Y,etal. Thermal analysis for nano powders of iron and zinc by DSC[J]. Procedia Engineering, 2012, 45(4):518-522.

[29]CHEN Ch J, ZHANG M, ZHANG Q M,etal. Laser surface cladding of a ZM5 magnesium alloy with nano-Al2O3[J]. Chinese Journal of Lasers, 2008, 35(11):1752-1755(in Chinese).

[30]TIAN W, XU B, LIAO W H. Fast process planning technology of laser cladding for green remanufacturing[J]. Laser and Optoelectronics Progress, 2011, 48(11): 111401(in Chinese).

[31]ASHISH S, SANDIP P H. Laser surface engineering of magnesium alloys:a review[J]. Journal of the Minerals Metals and Materials Society, 2012, 64(6): 716-733.

[32]CHEN Ch J,WANG D S, GUO W Y,etal. Laser multi-layer cladding of magnesium base alloys[J]. Applied Laser, 2002, 22(2): 76-79 (in Chinese).

Research progress of laser cladding on magnesium alloy surface

CHENJufang1,2,WANGJiangtao1,2,ZHOUJinyu1

(1.School of Materials and Engineering, Jiangsu University of Technology, Changzhou 213001, China; 2.Key Laboratory for Science and Technology of Photon Manufacturing, Jiangsu University, Zhenjiang 212013, China)

Abstract:Research progress of laser cladding on magnesium alloy was reviewed. The process characteristics and process method were introduced. Then effects of process parameters on the performance of laser cladding layers were described. The main material system of laser cladding on magnesium alloys, the microstructure and the properties of laser cladding layers in recent years were also summarized. Finally the future development was also predicated.

Key words:laser technoique; laser cladding; magnesium alloy; research progress

收稿日期:2014-08-12;收到修改稿日期:2014-09-04

作者简介:陈菊芳(1971-),女,教授,博士,现主要从事镁合金的激光表面改性研究。

基金项目:国家自然科学基金资助项目(51275221);江苏省高校自然科学基金资助项目(12KJB460002);常州市科技支撑(工业)资助项目(CE20130034);江苏省光子制造与技术重点实验室开放基金资助项目(GZ201202)

中图分类号:TG156.99

文献标志码:A

doi:10.7510/jgjs.issn.1001-3806.2015.05.010

文章编号:1001-3806(2015)05-0631-06