z轴单层行程对激光熔覆成形的影响

2015-03-09王鑫林邓德伟宋弘韬张洪潮

王鑫林,邓德伟,胡 恒,宋弘韬,张洪潮

(1.大连理工大学 可持续设计与制造研究所,大连 116024;2.大连理工大学 材料科学与工程学院,大连 116024)

z轴单层行程对激光熔覆成形的影响

王鑫林1,邓德伟2*,胡恒1,宋弘韬1,张洪潮1

(1.大连理工大学 可持续设计与制造研究所,大连 116024;2.大连理工大学 材料科学与工程学院,大连 116024)

摘要:为了探究z轴单层行程Δz与单层熔覆层高度的匹配对激光熔覆成形的影响,采用了在不同的z轴单层行程Δz的情况下进行激光熔覆成形试验的方法,通过理论分析和实验验证,得到了不同z轴单层行程Δz与单层熔覆层高度以及离焦量的关系曲线。结果表明,z轴单层行程Δz存在一个以第2层熔覆层高度为基准的最佳的取值范围,在此范围内,熔覆过程能够通过自身存在的反馈调节达到z轴单层行程Δz与单层熔覆层高度相等的稳定成形状态。该研究给出z轴单层行程Δz选取时的推荐值为0.5d2≤Δz≤0.6d2。

关键词:激光技术;激光熔覆成形;z轴单层行程;单层熔覆层高度;反馈调节

*通讯联系人。E-mail:deng@dlut.edu.cn

引言

激光熔覆技术是一种先进的表面改性技术,其原理是利用激光束将粉末和基体表层快速熔化、凝固后形成稀释率低、与基体冶金结合的熔覆层[1-3]。快速成型技术是一种新型的数字化成型技术,它能够直接利用CAD模型、无需特定模具而在特定时间内制造复杂形状的立体模型或实体。其原理是先将3维模型进行分层切片,得到各层截面的轮廓,再按照这些等厚度的2维平面轮廓沿某一坐标方向叠加成3维零件[4-6]。激光熔覆成形技术是将快速成型原理与激光熔覆技术结合起来,形成的一种能够制造致密金属零件的快速成型技术。激光熔覆成形技术具有较高的材料利用率、较低的能量消耗率,能够成形出任意复杂程度的致密原型和零部件等优点,其在航空航天、汽车工业、模具设计与制造、医学等领域的应用越来越广泛[7-8]。

z轴单层行程Δz与单层熔覆层高度的匹配是实现高质量激光熔覆成形的关键因素。严格地说,Δz的数值必须与单层熔覆层高度保持一致,这样才能确保各层工艺条件完全相同。但是在实际的熔覆成形过程中,激光功率和送粉量的波动以及基体热积累等因素将导致熔覆层单层高度的变化,这使得Δz与单层熔覆层高度产生偏差。这种偏差会在后续的熔覆堆积过程中产生积累,进而对熔覆堆积高度的一致性产生严重影响,甚至导致熔覆堆积无法进行。因此,工艺参量Δz的确定十分重要[9-10]。ZHU等人[11]提出并验证了z轴单层行程模型,指出z轴单层行程是单道熔覆层宽度与高度的函数。WANG等人[12]得到偏移量Δx与提升量Δz之间的关系曲线,并成形出圆弧截面倾斜薄壁件。WANG等人[13]还研究了变送粉量法激光多层熔覆成形对斜坡薄壁件几何形状精度的影响,并建立了变厚度切片成形几何模型。通过调研,发现以往的研究或是通过不断改变Δz实现薄壁件的直接熔覆成形,或是通过改变多个工艺参量配合实现熔覆成形,未见深入研究同一Δz条件下连续多层激光熔覆过程中,单层熔覆层高度以及离焦量随熔覆层数的变化规律。

如果通过Δz的实时变化使得其与单层熔覆层高度保持恒定,则需要对Δz进行精确地控制。这对硬件的要求很高,不仅过程复杂,而且增加附加成本。本文中对z轴单层行程Δz进行了细致、深入的研究,得到了不同Δz条件下,熔覆层数、单层熔覆层高度以及离焦量的变化曲线,指出z轴单层行程Δz存在一个以第2层熔覆层高度为基准的最佳取值范围。在此范围内,激光熔覆成形存在负反馈,即使采用不变的Δz也能够实现自我调整,达到z轴单层行程Δz与单层熔覆层高度相等的稳定状态。

1试验设备与材料

试验装置为激光熔覆成形系统。该系统包括德国Laserline公司生产的型号为LDF 4000-100、最大输出功率为4.4kW的半导体激光器;德国KUKA公司生产的型号为KUKA ZH 30/60Ⅲ、最大抓取重量为40kg的六轴机器人;德国Precitec公司生产的YC52同轴激光熔覆头;鞍山煜辰科技有限公司生产的载气式同轴送粉器。试验中使用的基体材料为304L不锈钢;激光熔覆粉末为Fe2合金粉末,其化学成分见表1。载粉气体和保护气体皆为高纯度Ar气。

Table 1 Chemical composition of Fe2powder

2试验方法、结果与分析

试验参量如下:激光功率为1300W,焦点平面处光斑直径为3mm,激光扫描速率为0.005m/s,送粉量为3.35g/min,载气流量为360L/h。

2.1 离焦量对单层熔覆层高度的影响

在激光熔覆成形的过程中,离焦量的变化将引起激光光斑、进入熔池粉末数量以及能量密度的变化,进而引起熔覆层高度的变化[14]。本试验中研究离焦量与单层熔覆层高度的关系,为下一步研究z轴单层行程Δz对熔覆成形的影响做准备。

2.1.1试验方法试验过程中保持其它的工艺参量不变,只改变进行第2层熔覆的离焦量。探究单层熔覆层的高度与离焦量的关系。第2层熔覆的离焦量依次为-4mm,-3mm,-2mm,-1mm,0mm,1mm,2mm,3mm,4mm,共做9组试验。在每一组实验中,进行双层单道熔覆。保证进行第1层熔覆时的离焦量为0mm,然后用游标卡尺对第1层熔覆层的同一位置处高度多次测量,求得平均值。根据第1层熔覆层的高度调整熔覆头的位置,改变进行第2层熔覆的离焦量。熔覆完成后,用同样的方法测得熔覆层的高度,然后通过计算得到第2层熔覆层的高度。试验结果如图1所示。

Fig.1 Relationship between single cladding layer height and defocusing

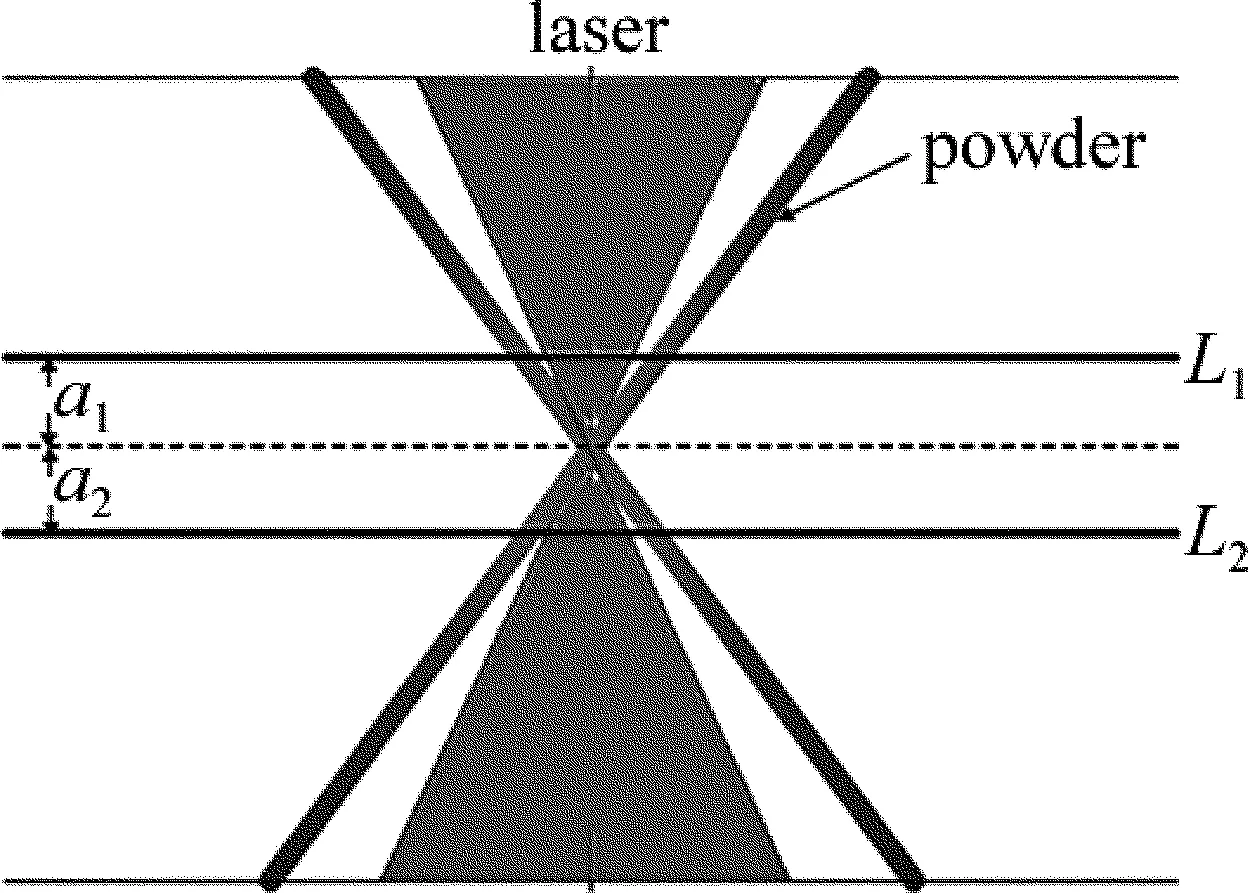

2.1.2实验结果与分析如图1所示,在正离焦情况下,离焦量从0mm增加到4mm,单层熔覆层的高度由0.50mm减小到0.26mm;在负离焦的情况下,离焦量从0mm减小到-4mm,单层熔覆层的高度由0.50mm减小到0.32mm。如图2所示,假定激光焦点和粉末的汇聚点重合。当基体在L1位置时为负离焦,且离焦量为a1;当基体在L2位置时为正离焦,且离焦量为a2。因为无论正离焦量还是负离焦,离焦量绝对值的增加将使得进入熔池的粉末减少,并且激光光斑直径增加,激光能量密度减小,单层熔覆层的高度就会减小。

Fig.2 Schematic of interaction between laser beam and powder

分析图1、图2可知,在正离焦的情况下,如果Δz的值大于单层熔覆层的高度,则进行下一层熔覆时的正离焦量增加,单层熔覆层的高度会减小,从而使进行再下一层熔覆时的正离焦量进一步增加,存在正反馈,最终破坏熔覆成形的稳定状态,不能熔覆成形。而在负离焦的情况下,如果Δz的值小于单层熔覆层的高度,那么进行下一层熔覆时离焦量的绝对值增加,单层熔覆层的高度减小,进行再下一层熔覆时离焦量的绝对值进一步增加,存在负反馈过程,最终会达到Δz等于单层熔覆层高度的稳定状态[15]。

2.2 z轴单层行程Δz对熔覆成形的影响

2.2.1试验方法在试验中保持其它的工艺参量不变,只改变z轴单层行程Δz,进而单一地研究z轴单层行程Δz对熔覆成形的影响。进行单道多层熔覆成形试验,扫描路径为直线,尺寸为60mm,熔覆成形件逐层堆积。第1层和第2层熔覆时离焦量为0mm,使用以上熔覆工艺参量得到的第2层熔覆层单层高度为0.50mm。试验时,首先在离焦量为0mm的情况下,熔覆得到第1层并测量第1层熔覆层的高度,并根据第1层熔覆层的高度调整熔覆头的位置,使进行第2层熔覆时的离焦量为0mm。从第3层开始,采用单道扫描,每走完一道激光头提升一个不变的高度Δz,堆积过程采用“z”字形往返扫描方式。为了避免堆积过程中热积累导致的坍陷,每熔覆一层停留2min,同时利用游标卡尺测量熔覆层同一纵截面位置处的高度,进行多次测量求得平均值,通过计算得到此Δz下,每一层的熔覆层的单层高度以及每一层熔覆层的离焦量。

依次取z轴单层行程Δz为0.55mm,0.50mm,0.45mm,0.35mm,0.30mm,0.25mm,0.20mm,0.15mm做8组试验,熔覆成形件和试验结果分别如图3和图4所示。

Fig.3 Photographs of cladding parts at different Δz

Fig.4 Relationship of defocus, single cladding layer height and layer numbers at different Δz

2.2.2实验结果与分析如图4a和图4b所示,当Δz=0.55mm和Δz=0.50mm时,Δz从第3层开始就大于单层熔覆层的高度,出现正离焦且正离焦量一直在增大,熔覆层单层高度在不断减小。由第2.1节中的分析可知,随着正离焦量的增大,单层熔覆层高度减小,而单层高度的减少会使下一层熔覆的正离焦量更大,如此往复会导致离焦量越来越大,单层高度越来越小,熔覆成形无法进行。图3a和图3b是堆积15层的熔覆件。

如图4c和图4d所示,当Δz=0.45mm和Δz=0.35mm时,单层熔覆层的高度随着层数的增加呈现减小的趋势,并且一直波动。在初始几层,Δz小于单层高度,出现负离焦,单层高度减小,这使其与Δz的差值(d-Δz)变小,负离焦量减小,分别在第6层和第12层之后会出现正离焦。根据第2.1节中分析的结论,熔覆过程会在熔覆层单层高度等于Δz的负离焦状态下保持稳定,但是由于激光功率,送粉量的波动以及熔覆成形过程中离焦量的非连续性变化,熔覆层的单层高度发生波动,熔覆过程由负离焦状态波动到正离焦状态,由稳定的状态波动到非稳定的状态。图3c和图3d分别是堆积15层和20层的熔覆件。

如图4e和图4f所示,当Δz=0.30mm和Δz=0.25mm时,前期熔覆层的单层高度随层数的增加有减小的趋势,但是随着层数的增加,达到了Δz等于单层熔覆层高度的稳定状态。当Δz=0.30mm时,单层熔覆层高度在19层之后达到稳定状态,在此状态下,离焦量为-0.34mm,熔覆层的单层高度与Δz相等且值为0.3mm;当Δz=0.25mm时,单层熔覆层厚度在23层之后达到稳定状态,在此状态下,离焦量为-1.40mm,熔覆层的单层高度为与Δz相等且值为0.25mm。根据第2.1节中分析的结论可知,因为前期出现了负离焦,并且负离焦量的绝对值不断地增加,单层高度不断地减小,最后减小到和Δz值相同。后续的熔覆过程中离焦量不再发生变化,单层熔覆层的高度也将达到稳定状态。图3e和图3f是堆积25层的熔覆件。

如图4g和图4h所示,当Δz=0.20mm和Δz=0.15mm时,从第3层开始Δz的值就一直小于单层熔覆层的高度,所以离焦量一直为负离焦,且离焦量的绝对值会一直增加。堆积到第29层的时候,负离焦量达到-4.1mm,激光熔覆头距离基体的距离已经很小,但仍然未达到Δz与单程高度相等的稳定状态。考虑到熔覆成形过程中的熔覆头的安全以及熔覆成形的效率,认为在本次实验中Δz不是合理的选择。图3g和图3h是堆积29层的熔覆件。

对比各图发现,当第2层熔覆层高度d2与z轴单层行程Δz的差值为负(Δz≥d2)时,随着熔覆层数的增加,正离焦量会越来越大,单层高度越来越小,熔覆过程偏离稳定状态,最终不能熔覆成形。当0.7d2≤Δz 3结论 (1)无论是在正离焦还是负离焦的情况下,离焦量绝对值的增加将使进入熔池的粉末减少、激光光斑直径增加、激光能量密度减小,最终导致单层熔覆层的高度减小。 (2)在激光熔覆成形中,z轴单层行程Δz对单层熔覆高度以及离焦量有很大的影响。当0.7d2≤Δz时,熔覆过程不能达到稳定状态,不能很好地熔覆成形,熔覆件表现出表面波浪起伏。而当0.5d2≤Δz≤0.6d2时,多层激光熔覆过程存在负反馈,能够实现自我调整达到Δz与单层高度相等的稳定状态,熔覆件表面较为平整。另外,Δz与d2差值越大出现稳定状态需要熔覆的层数就越多,达到稳定状态时的离焦量的绝对值越大,鲁棒性越好。当0.3d2≤Δz≤0.4d2时,熔覆成形过程效率低且存在较大的安全隐患,即使理论上存在鲁棒性更好的稳定性,也不推荐采用。 参考文献 [1]ZHOU X W, WANG X Zh. Application of laser cladding in industrial[J]. Journal of Zhongzhou University, 2005, 22(4): 110-111(in Chinese). [2]ZHONG M, LIU W. Laser surface cladding:the state of the art and challenges[J].Journal of Mechanical Engineering Science, 2010, 224(5): 1041-1060. [3]LING Ch H, RENG J R, HE Ch L. Microstructure of in-situ synthesized chromium carbide Ni-base composite coating by laser cladding[J]. Laser Technology, 2014, 38(2): 186-190(in Chinese). [4]ZHONG M L, NING G Q, LIU W J. Research and development on laser direct manufacturing metallic components[J]. Laser Technology, 2002, 26(5):387-391(in Chinese). [5]LI Ch X, PENG Sh H, XIE P Sh,etal. The principle and application of rapid prototyping technology[J]. Journal of Gansu University of Technology, 2000, 26(3): 89-92(in Chinese). [6]ZHOU Zh T. Application of RPM in modern manufacturing[J]. Journal of Compressor Technology, 2008(4): 17-19(in Chinese). [7]HUANG W D, LIN X, CHEN J,etal. Laser solid forming technology[M].Xi’an: Northwestern Polytechnical University Press, 2007:51-52(in Chinese). [8]WANG Zh J, DONG Sh Y, XU B Sh,etal. Three-dimensional characterizing technique for geometrical features of single laser cladding[J]. Chinese Journal of Lasers, 2010, 37(2):581-585(in Chinese). [9]GRIFFITH M L, KEICHER D M, ATWOOD C L,etal. Free form fabrication of metallic components using laser engineered net shaping(LENSTM)[C]//Solid Freeform Fabrication Proceedings. Austin, Texas, USA: University of Texas, 1996:125-131. [10]GE J B, ZHANG A F, LI D Ch,etal. Process research on DZ125L superalloy parts by laser metal direct forming[J]. Chinese Journal of Lasers, 2011, 38(7):41-46(in Chinese). [11]ZHU G X, ZHANG A F, LI D Ch,etal. Effect of process parameters on surface smoothness in laser cladding[J]. Chinese Journal of Lasers, 2010, 37(1):296-301 (in Chinese). [12]WANG X Y, JING H, XU W J,etal. Laser cladding forming of are-section inclined thin-walled parts with variablez-increments[J]. Chinese Journal of Lasers, 2011, 38(10):78-84(in Chinese). [13]WANG X Y, GUO H R, XU W J,etal. Laser cladding forming of a ramp thin wall with variable powder feed rate[J]. China Mechanical Engineering, 2011, 22(6):701-705(in Chinese). [14]CHRYSSOLOURIS G, ZANNIS S, TSIRBAS K,etal. An experimental investigation of laser cladding[J]. CIRP Annals-Maunfactu-ring Technology, 2002, 51(1):145-148. [15]LEE H K. Effect of the cladding parameters on the deposition efficiency in pulsed Nd∶YAG laser cladding[J]. Journal of Materials Processing Technology, 2008, 202 (1/3): 321-327. Effect of singlez-increment on laser cladding forming WANGXinlin1,DENGDewei2,HUHeng1,SONGHongtao1,ZHANGHongchao1 (1.Institute on Sustainable Design and Manufacturing, Dalian University of Technology, Dalian 116024, China; 2. College of Materials Science and Engineering, Dalian University of Technology, Dalian 116024, China) Abstract:To study effect of the matching ofz-axis single increment (Δz) with single cladding layer height on laser cladding forming, experiments of laser cladding forming were carried out at different Δz. The relationship curves of different Δz, single cladding layer height and defocusing were obtained after theoretical analysis and experimental verification. The results show that the optimal range of Δzis based on the second cladding layer height. In this range, the process of cladding would reach a steady forming state by feedback regulation. A recommended value of Δz(0.5d2≤Δz≤0.6d2) is provided. Key words:laser technique; laser cladding forming;z-axis single increment; height of single cladding layer; feedback regulation 收稿日期:2014-07-27;收到修改稿日期:2014-09-23 作者简介:王鑫林(1989-),男,硕士研究生,现主要从事激光熔覆的研究。 中图分类号:TG665 文献标志码:A doi:10.7510/jgjs.issn.1001-3806.2015.05.025 文章编号:1001-3806(2015)05-0702-04