双列柱塞泵配流盘的设计与仿真研究

2015-03-09余永平尹霞

余永平,尹霞

(1.中航工业南京机电液压工程研究中心,江苏南京 211106;

2.中航工业南京航健航空装备技术服务有限公司,江苏南京 211102)

双列柱塞泵配流盘的设计与仿真研究

余永平1,尹霞2

(1.中航工业南京机电液压工程研究中心,江苏南京 211106;

2.中航工业南京航健航空装备技术服务有限公司,江苏南京 211102)

以双列轴向柱塞泵为研究对象,根据新型双列柱塞泵配流盘的特点,以降低压力脉动为目的,选择了适用于工况的配流盘形式,推导了配流盘的过渡区角度、三角减振槽和阻尼孔的设计尺寸。仿真分析了配流盘减震槽对压力脉动影响模式,并验证了减震槽在双列泵中的优化作用。

新型双列轴向柱塞泵;减震槽;压力脉动;优化

0 前言

轴向柱塞泵 (Axial Piston Pump)是指柱塞的往复运动方向与缸体中心轴平行的柱塞泵。它是利用与传动轴平行的柱塞在缸体的柱塞孔内往复运动所产生的容积变化来进行吸排油工作的。在轴向柱塞泵中,配油部位是最关键部位之一,直接影响着液压泵的可靠性和寿命。

1 配流盘的基本构造

配流盘是轴向柱塞泵的吸、排油的分配机构。在缸体转动的液压泵中,它与分油盖固定的连接在一起,其光滑表面一端与缸体紧密的贴合,一方面支撑缸体的倾倒力矩,另一方面分配吸入和排出的液压油。它的任务决定了它在和缸体配合时必须有合理的间隙,也就必然产生了泄漏损失,同时也有不可避免的摩擦损失。双列柱塞泵的配流盘结构应在单列泵的基础上展开。

配流盘过渡区的作用不仅仅是吸、排油窗口之间的可靠隔离和密封,在传统柱塞泵中,过渡区的包角往往大于缸体腰型槽的包角,这种结构称为正迭型分油盘。具有这种结构的分油盘的柱塞泵,当柱塞从低压吸油窗口进入高压排油窗口之前,不但完成了吸油的全部过程,而且在柱塞通过上死点开始向下运动的时候,腰形槽口还未与高压排油窗口接通,在接下来的一小段经过精确计算的距离内,腔内油液被密闭预增压。这样在接通高压油的瞬间,内外腔无压力差,压力脉动被显著降低。同理可知,当柱塞离开高压窗口进入低压前,缸体内部的高压油液被预减压。

双列柱塞泵的配流盘采用非对称的形式,就是在上下过渡区内设置预压缩角Δα1和Δα2,其中Δα1为低压区与高压区沟通时的预增压角,Δα2为高压区与低压区沟通时的预减压角 (如图3)。在双列泵的配流盘设计时,由于旋转一周时内外列柱塞的行程不同,但要求的内外列柱塞腔内的预增压值和预减压值必须相同,因此,必须保证内外列柱塞的预压缩体积相同。当考虑过渡区的泄漏时,柱塞腔中的有效压缩体积将减少,随着油泵输出压力的提高,所需的过渡区会相应的增大 (如单列柱塞泵输出压力21 MPa时,要求的过渡区密封角可以达到10°~14°),这将显著减少排油窗口的面积,并且增加了斜盘的调节力矩,那么在设计时就必须采用三角阻尼槽的设计方式,如图1、图2所示。

图1 柱塞腔与配流盘位置关系

图2 节流面积示意图

2 配流盘过渡区封闭角的设计

设柱塞腔油液的容积为V,当柱塞转过上死点向下移动开始,柱塞腔内的体积就会被压缩,柱塞腔内的压力就会相应的增大。压力升高和柱塞行程的关系由下式决定:

式中:αi为柱塞所处位置相对上死点位置的偏转角;

Δαi为αi的微小增量;

Dn为内、外列柱塞分布圆直径 (n=1、2);

dn为内、外列柱塞直径 (n=1、2);

γ为斜盘倾角。

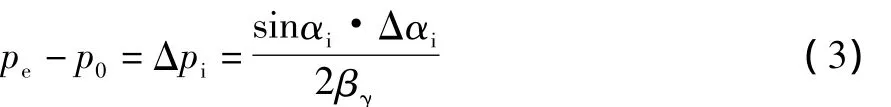

将以上两式结合化简就可以得到过渡区角度与柱塞腔中压力提高量之间的关系:

式中:αi为柱塞所处位置相对上死点位置的偏转角;Δαi为αi的微小增量;βγ为油液的压缩系数,考虑到油液中通常混有空气,所以βγ=1/7 000。

代入边界条件对此式进行积分,就可以得到预期的压力提高数值所对应的预压缩角的大小。如图3中Δα1为预增压角,Δα2为预减压角。可知,

预增压角度:

式中:V0为下死点处 (α=π)柱塞腔内的残留容积(mm3);E为46号液压油的体积模量1 400 MPa;Δpi为柱塞腔中的压力增量 (MPa);γ为斜盘倾角;Rn为内、外列分布圆的半径;dn为内、外列柱塞的直径 (mm)。

图3 预压缩角

采用三角减震槽和阻尼孔设计时,按照柱塞腔封闭油液压力升高或降低所必须的体积压缩量ΔVi的50%计算预增 (减)压角;三角槽的尺寸按照余下的50%计算。从缸体和柱塞的设计可以看出,由于双列泵的特殊性,内外列柱塞的残留容积是不一致的,这样就需要分别设计内、外列的过渡角。

3 减震槽的设计及优化

减震槽的设计及优化是影响液压泵压力脉动的重要因素。尤其是在实际工况下,泵排油的压力是随着负载的变化而变化的,而变量液压泵是靠斜盘角度γ的变化而实现压力调节的。例如泵的出口工作在近似于零流量的压力下波动时,压力相对较高,需要的预压缩体积也较大;当泵的出口工作在接近全流量的状态下时,压力相对较低,需要的预压缩体积也相对较小。为了使得双列泵能够在压力变化下实现小的压力脉动和噪声水平,在配流盘设计时采用阻尼槽和阻尼孔的设计方式。

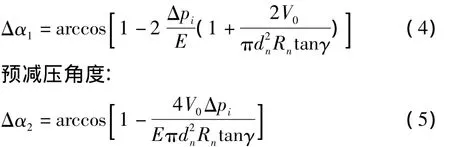

常用的配流盘阻尼槽的结构有三角槽、U型槽,其中三角形的阻尼槽 (如图4),因为其加工简单方便,降噪效果好而得到广泛的应用。三角槽的实质就是在高 (低)压槽之间设置一个节流面积逐渐变化的可变节流孔,使得柱塞腔与高 (低)压排油槽接通之前,在封闭的过渡区预先通过三角形节流孔逐渐的接通,把高压油逐渐引入柱塞腔中,起到预增压作用,三角形阻尼槽的参数主要包括深度夹角θ1和宽度夹角 θ2。

图4 三角阻尼槽的结构

在工程应用上,采用作为流道流量计算的过流面积的特点是,面积最小,且过流面与流线相垂直。这里选定△efg垂直于直线ah,定义△efg为名义过流面积。因此,根据图所示,三角槽中任意位置的横截面积为:

三角形阻尼槽的深度主要由三角槽的深度夹角θ1决定,θ1的值越大,三角槽的流通能力也就越强。通过相关文献对深度夹角θ1对流量脉动的仿真分析可知,阻尼槽的深度夹角会对压力冲击产生比较明显的影响,其最佳角度范围为5~10°。在实际设计时,会根据预增压角度,灵活选取深度夹角θ1,以达到最大程度较低压力冲击的目的,文中选择7°。

三角形阻尼槽的宽度主要由三角槽的宽度夹角θ2来决定,θ2的值越大,三角槽也就越宽,其过流的能力也就越大,阻尼槽的流通能力也就越强。根据泵的实际工况,在设计时通常在进口和出口处均增加阻尼槽以最大限度的降低压力脉动。通过相关文献对阻尼槽宽度夹角θ2的仿真分析结论可知:进出口阻尼槽在90°时,压力冲击最小,压力变化最平稳。

4 配流盘小孔降噪的结构优化

在三角形阻尼槽设计的同时,经常会在三角槽的顶端增加一个小孔 (如图5所示)。

图5 阻尼槽小孔的设计

其主要特点如下:

(1)小孔可以起到定位的作用,方便三角阻尼槽的加工;

(2)增加的小孔可以避免在三角槽的尖端刚接通柱塞腔时的过流面积太小,有利于流量脉动的控制;

(3)小孔相当于一个蓄能器的作用,在实际使用时会对过渡位置的压力冲击和流量起到缓冲的作用。

通过仿相关文献可知,小孔深度1 mm,容积(3~5)mL时,可以起到很好的降低压力冲击的效果。

5 仿真分析

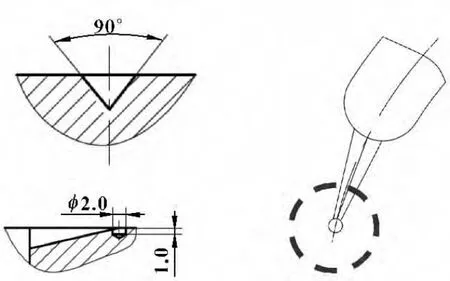

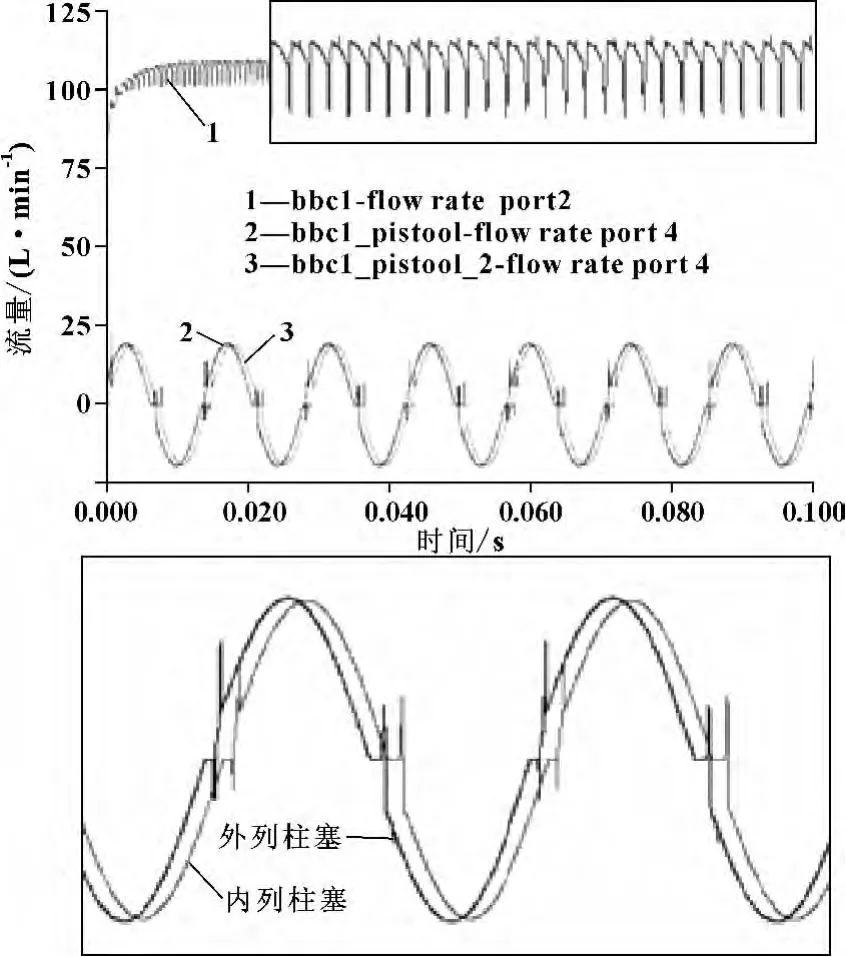

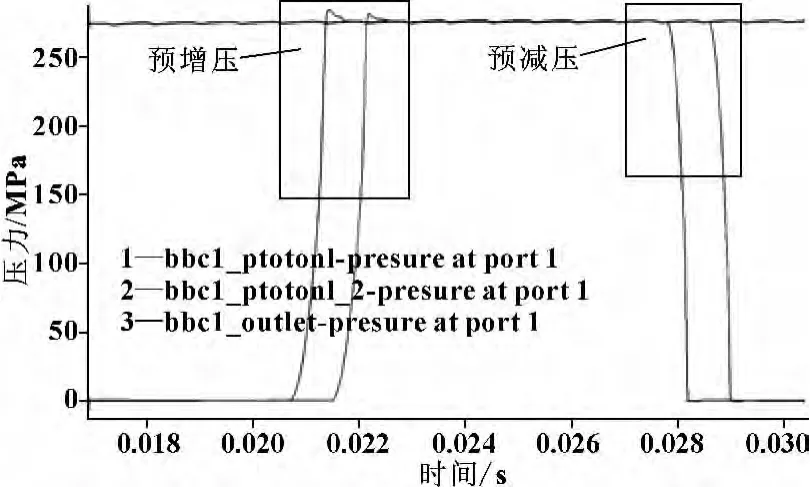

对有无三角槽的配流盘的进出口流量和压力进行对比仿真分析。图6为配油盘窗口相对于柱塞旋转一周的开闭函数值,值为1时代表全开、值为0时代表全闭。为了研究减震槽对流量脉动的影响,在仿真时将出口压力传感器直接放置于泵出口处,与出口阀门无缓冲容腔。图7为无三角减震槽设计时新型双列泵的单柱塞腔的开闭曲线流量脉动曲线。在斜盘角度大、泵出口压力低时需要的预增压角度偏小,由于无三角减震槽设计,预增压角度是恒定值 (按照全流量时28 MPa设计),理论上双列泵工作在27 MPa状态下会出现压力冲击 (如图8)。

图6 配流盘开闭函数值

图7 瞬时流量图

图8 瞬时压力

图8对柱塞腔内压力的仿真结果认为,在泵工作在低压大流量状态下,由于柱塞腔内预增压的压力为28 MPa,接通的瞬间,由于柱塞腔内压力 (28 MPa)高于泵出口压力 (27 MPa),会出现明显的压力和流量的冲击,此时双列泵内外列的的输出流量曲线如图9、图10所示,内、外列出现明显的流量冲击,对脉动影响十分不利。

图9 外列柱塞的流量曲线

图10 内列柱塞的流量脉动曲线

对无减震三角槽的配流盘仿真可知,由于没有预增压和预减压的三角槽设计,柱塞在与排油口和吸油沟通前,腔内压力和排油口压力没有动态的调节能力,就会导致在非设计压力工作下柱塞腔内压力偏高或者偏低,产生压力反灌和冲击。

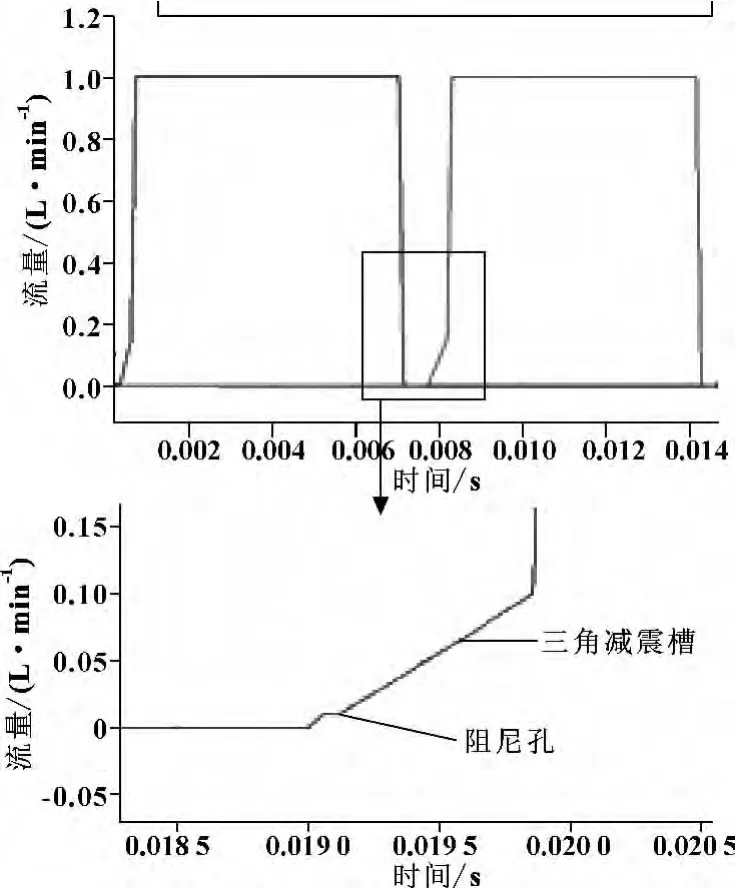

在出口压力为28 MPa的零流量状态下,对带有减震三角槽设计的配流盘仿真如图11所示。图中阻尼孔的作用是使得三角槽的尖端有较大的过流面积,减小减震槽的流量冲击作用。图12为双列泵、单柱塞腔的瞬时流量曲线,图中预增压和预减压图像的流量冲击较小,产生的原因是减震三角槽和预增压角各占增压值的一半,当柱塞腔与三角槽接通时两端压力不平衡,油液会流向低压端。图13为双列泵单列的流量曲线。在预增压角、三角减震槽和阻尼孔的共同影响下,柱塞腔与排油口缓慢接通时腔内压力过渡平缓,在进入高压排油口时,油液先向低压区域流动,使柱塞腔与排油口腰型槽完全接通前压力平衡,降低压力冲击和脉动。这种减震三角槽、阻尼孔和预压缩角的合理设计,会使得新型双列轴向柱塞泵在各个工作状态下都拥有最小的脉动水平。

图11 减震三角槽的仿真

图12 单柱塞腔的流量

图13 双列泵的流量曲线

在低压力大流量时,带有减震三角槽设计的新型双列泵单柱塞腔的压力仿真结果如图14,总的出口压力脉动曲线如图15。通过仿真结论认为,新型双列泵的出口压力在三角槽和预压缩角的共同作用下平滑过渡,单柱塞腔的压力冲击被降到最低。

图14 单柱塞腔压力

图15 双列泵总出口的压力脉动

6 结论

新型双列柱塞泵的内、外列柱塞分布圆半径不同,导致的内外列柱塞预压缩角和减震三角槽的设计有所区别,尤其是外列柱塞间距过大,导致的流量波动较大。通过仿真可以看出在配流盘进、出口设置了三角槽和阻尼孔并优化设计后,柱塞腔内压力被提前沟通,内列和外列的压力和流量也可以在配流盘内提前沟通,此时虽然内外腔的压力差值大但过流面积很小,内列柱塞的压力和流量脉动可以抵消外列柱塞产生的脉动。因此,新型双列柱塞泵减震三角槽和阻尼孔的设计可以最大程度地降低泵出口的流量脉动并有效的抑制了压力脉动。

[1]部立焕,王佃武,生凯章.液压系统振动与噪声的原因分析[J].液压与气动,2005(12):73-74.

[2]张大斌,苏明.基于AMESim的液压柱塞泵的数学建模与流量脉动分析[J].2010,31(1):100-102.

[3]郭锋,高永强,郑韦.轴向柱塞泵的流量脉动对压力脉动的影响及分析口[J].山东科技大学学报,2007,7(12):49-52.

[4]方建忠.多排式轴向柱塞泵的关键技术研究及动态仿真[D].重庆:重庆大学,2007.

[5]杨逢瑜,马毓姝.双排式轴向柱塞泵的流量脉动分[J].兰州理工大学学报,2010,36(6):45 -47.

[6]付永领,祁晓野.LMS Imagine.LabAMEsim 系统建模和仿真参考手册[M].北京:北京航空航天大学出版社,2011.

[7]徐世君.轴向柱塞泵流量脉动的研究[J].机械制造与研究.2007(3):39-43.

[8]杨帆.新型轴向双排柱塞泵的研究[J].制造技术与机床,2009(6):124-127.

[9]李玉林.液压元件与系统设计[M].北京:北京航空航天大学出版社,1991.

[10]盛敬超.液压流体力学[M].北京:机械工业出版社,1980.

Design and Simulation Research of Dual Piston Pump Flow Distribution Disk

YU Yongping1,YIN Xia2

(1.AVIC Institute of Nanjing Engineering Research Center,Nanjing Jiangsu 211106,China;2.AVIC Nanjing Aviation Health Aviation Equipment Technology Service Co.,Ltd.,Nanjing Jiangsu 211102,China)

With the dual axial piston pump as the research object,according to the characteristics of new double plunger pump flow distribution disk,in order to adapte toworking condition,the form of disk was selected.The design sizewas deduced of the angle of transition zone of disk,trangle damping groove and damping hole.The simulation analysiswas carried out ofmodel effects of damping groove of the disk on the pressure pulsation.The optimized function is verified of the damping groove in a dual pump.

New double axial piston pump;Damping groove;Pressure pulsation;Optimization

TH322

A

1001-3881(2015)21-163-5

10.3969/j.issn.1001 -3881.2015.21.040

2014-07-23

余永平 (1979—),男,硕士研究生,高级工程师,主要从事液压设计研发工作。E-mail:sohufgh@163.com。