基于混合冷剂外冷的分输站压差液化天然气研究

2015-03-09马国光魏向东

马国光 高 俊 魏向东 李 晋

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学 2.中石油东部管道有限公司南昌管理处

基于混合冷剂外冷的分输站压差液化天然气研究

马国光1高 俊1魏向东2李 晋2

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学2.中石油东部管道有限公司南昌管理处

摘要为了提高利用分输站压差制冷液化天然气工艺的液化率,该工艺增加了混合冷剂外冷,其液化流程可分为膨胀前预冷液化天然气流程和膨胀后外冷液化天然气流程。对两种工艺流程建立最大年均利润总额目标函数,并对其自由度敏感性进行分析。通过实例分析计算得出,分输站利用压差液化天然气工艺采用膨胀前预冷比膨胀后外冷经济效益更高。

关键词分输站混合冷剂LNG膨胀经济效益

天然气分输站单纯利用天然气自身压差液化天然气工艺,仅利用膨胀机回收高压天然气压力能用于制冷生产LNG,流程简单,投资少。但流程液化能力较小,液化率最大为18%左右,经济效益低。为此,可通过采用增加外制冷量提高天然气液化率,来提高分输站压力能回收的经济效益。鉴于混合冷剂循环的低能耗特点,分输站压差液化天然气工艺选择混合冷剂作为外冷循环。混合冷剂外冷的分输站压差液化天然气可分为膨胀前预冷和膨胀后外冷两种工艺流程。本文主要对膨胀前预冷和膨胀后外冷工艺进行分析,研究工艺的经济效益,为天然气分输站回收压力能液化工艺提供技术支持。

1利用混合冷剂外冷的压差液化天然气流程

1.1膨胀前预冷液化天然气流程

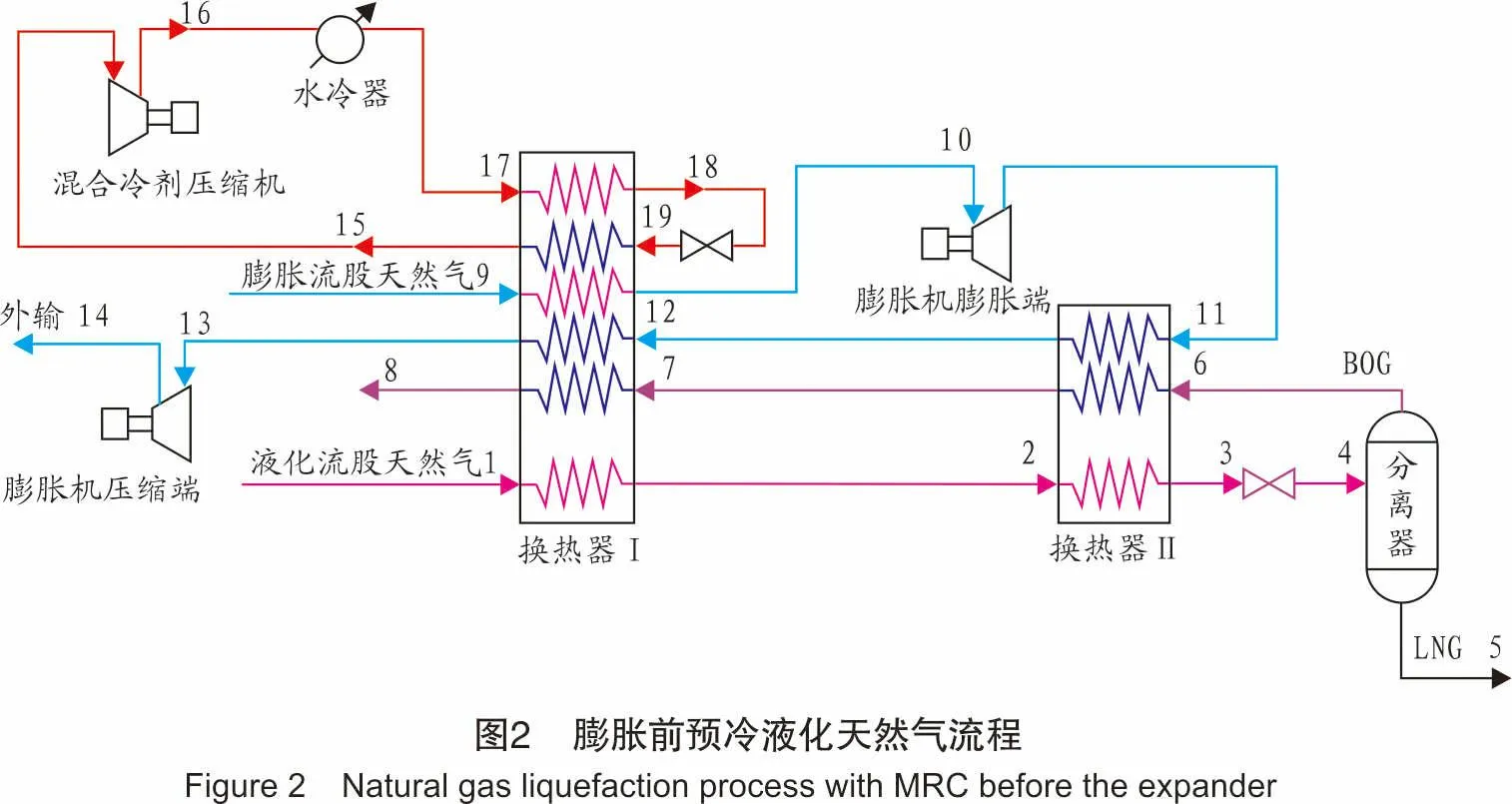

膨胀前预冷液化天然气流程是在分输站单纯利用压差液化工艺(见图1)上增加了混合冷剂预冷循环,工艺流程如图2所示。

该流程主要由混合冷剂循环、膨胀制冷回路以及天然气液化回路3部分组成。

混合冷剂循环:混合冷剂经压缩机压缩至高压进入水冷器冷却,高压混合冷剂经换热器I进一步冷却,然后节流降温返回换热器I,为液化流股和膨胀流股天然气预冷提供冷量后返回混合冷剂压缩机,完成混合冷剂预冷循环。

天然气膨胀制冷回路:分输站的一部分高压天然气经净化后作为膨胀流股天然气,经混合冷剂预冷后,进入膨胀机的膨胀端膨胀,降压降温,流入换热器II和换热器I,为天然气液化提供冷量,升温后的膨胀流股天然气经膨胀机的压缩端增压至外输压力后外输。

天然气液化回路:分输站另一部分净化后的高压天然气作为液化流股天然气,进入换热器I预冷,进入换热器II液化并过冷,然后经节流阀节流降压至储存压力,最后进入分离器进行气液分离,液相为LNG产品进低温储罐,气相回流为天然气提供冷量。

1.2膨胀后外冷液化天然气流程

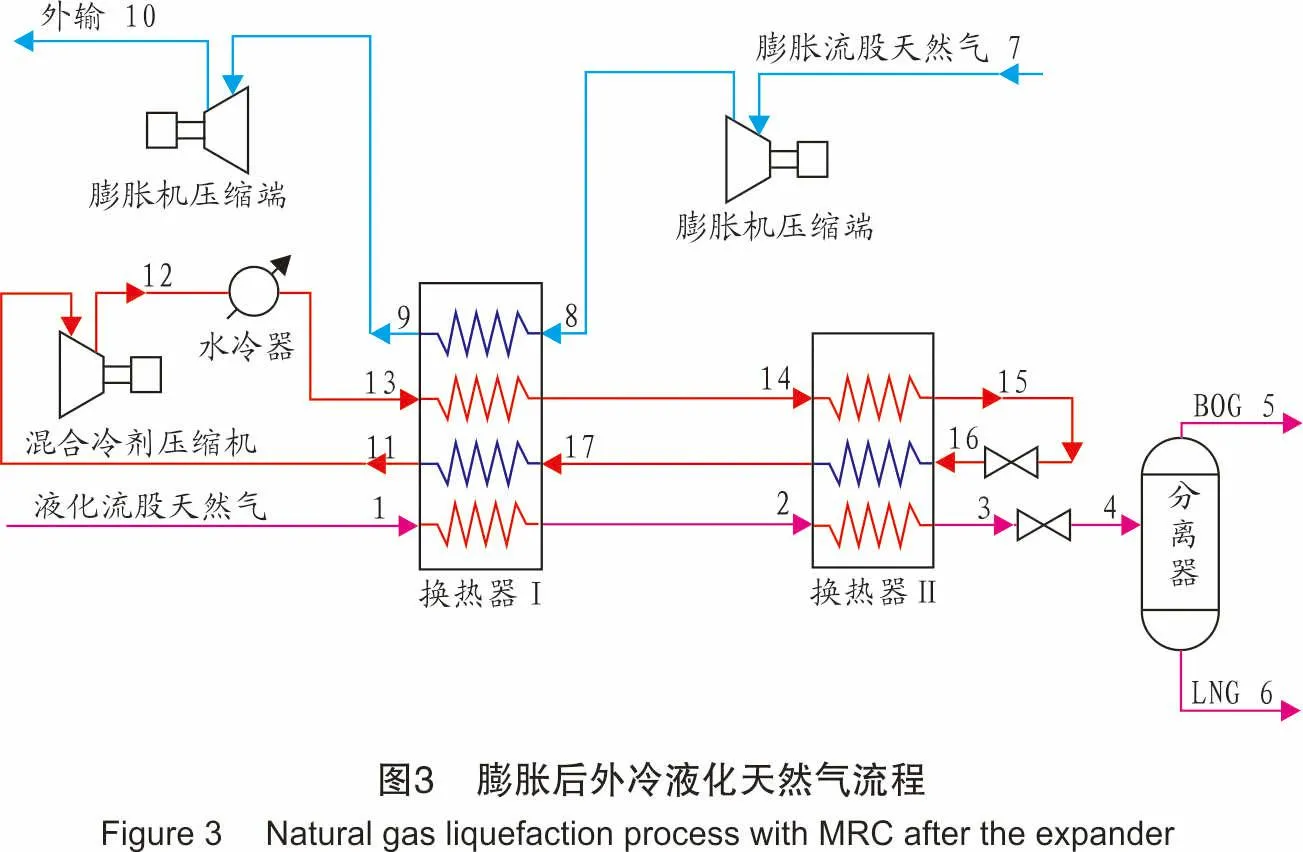

膨胀后外冷液化流程是将分输站单纯利用压差液化工艺(见图1)中膨胀流股天然气膨胀制冷作为预冷天然气,在液化流股天然气的液化段增加混合冷剂外冷循环[1],其工艺流程如图3所示。

该流程由膨胀制冷回路、混合冷剂循环以及天然气液化回路3部分组成。天然气膨胀制冷回路:分输站的一部分高压天然气经净化后作为膨胀流股天然气,直接进入膨胀机的膨胀端膨胀,降压降温,进入换热器I为液化流股天然气和混合冷剂的预冷提供冷量,升温后的膨胀流股天然气经膨胀机的压缩端增压至外输压力后外输。

混合冷剂循环:混合冷剂经压缩机压缩至高压进入水冷器冷却,高压混合冷剂经换热器I和换热器II进一步冷却、冷凝后,节流降温返回换热器II、换热器I,为天然气液化提供冷量后返回混合冷剂压缩机,完成混合冷剂循环。

天然气液化回路:分输站中另一部分净化的高压天然气作为液化流股天然气,进入换热器I预冷,进入换热器II液化并过冷,然后经节流阀节流降压至储存压力,最后进入分离器进行气液分离,液相为LNG产品进入低温储罐。

2利用混合冷剂外冷的压差液化天然气流程分析

天然气分输站压差液化流程是通过增加混合冷剂外冷来提高天然气液化率。天然气液化率越高,混合冷剂循环量越大,流程操作费用越大。因此,研究液化天然气流程的利润总额与LNG产量的关系是确定流程的关键。

2.1目标函数

根据天然气分输站回收压力能液化的经济目标,建立利用混合冷剂外冷的压差液化天然气流程的最大年均利润总额为目标函数[2]:

Jmax=Cpro-Ccos-Ctax

(1)

式中,J为年均利润总额,万元/年;Cpro为年均产品收入,万元/年;Ccos为年均总成本,万元/年;Ctax为年均销售税金(增值税×10%),万元/年。

其中,

Cpro=nqLNG(CLNG-CNG)

(2)

(3)

(4)

Q=qMRcpΔT

(5)

式中,qLNG为液化天然气流量,kg/h;CLNG为LNG产品售价,元/t;CNG为天然气售价,元/m3;Cequ设备投资费,万元;a为残值率,取5%;N为折旧年限(LNG固定资产折旧年限为15年);n为流程年操作时间,取8 000 h;b为维修保养费率,取2%[3];Cpow为电价,元/kW·h;Wc为混合冷剂压缩机功耗,kW;Q为水冷却器负荷,kW;qMR为混合冷剂流量,kg/h;K为气体比热容比;Z为气体平均压缩因子;Tin为混合冷剂压缩机进口温度,K;ε为压比;η为压缩机效率;cp为混合冷剂的比定压热容,J/(kg·K);ΔT为水冷器混合冷剂进出口温差,K。

2.2约束条件

2.2.1膨胀前预冷液化天然气流程

换热器II的能量平衡方程:

qNG(h2-h3)=(qNG-qLNG)(h6-h7)+qNGE(h11-h12)

(6)

换热器I、换热器II总能量平衡方程:

qNG(h1-h3)=(qNG-qLNG)(h6-h8)+

qNGE(h9-h13)+qMR(h17-h15)

(7)

物流平衡方程:

qBOG+qLNG=qNG

(8)

qNG+qNGE=qin

(9)

式中,qBOG为闪蒸气流量,qLNG为LNG流量,qNG为液化流股天然气流量,qNGE为膨胀流股天然气流量,qin为分输天然总流量;h1~3为天然气液化回路节点1、2、3处物流的比焓,h6~8为闪蒸气流路节点6、7、8处物流的比焓,h9、h11~13为天然气膨胀制冷回路节点9、11、12、13处物流的比焓,h15、h17为混合冷剂循环节点15、17处物流的比焓(流量单位:kg/h;比焓单位:kJ/kg;节点见图2)。

2.2.2膨胀后外冷液化天然气流程

换热器II的能量平衡方程:

qNG(h2-h3)=qMR(h14-h17)

(10)

换热器I、换热器II总能量平衡方程:

qNG(h1-h3)=qMR(h13-h11)+qNGE(h8-h9)

(11)

物流平衡方程同公式(8)~(9)。

式中,h1~3为天然气液化回路节点1、2、3处物流的比,h8~9为天然气膨胀制冷回路节点8和9处物流的比焓,h11、h13、h14、h17为混合冷剂循环节点11、13、14、17处物流的比焓(比焓单位:kJ/kg,节点见图3)。其余符号表示同上。

2.3流程分析

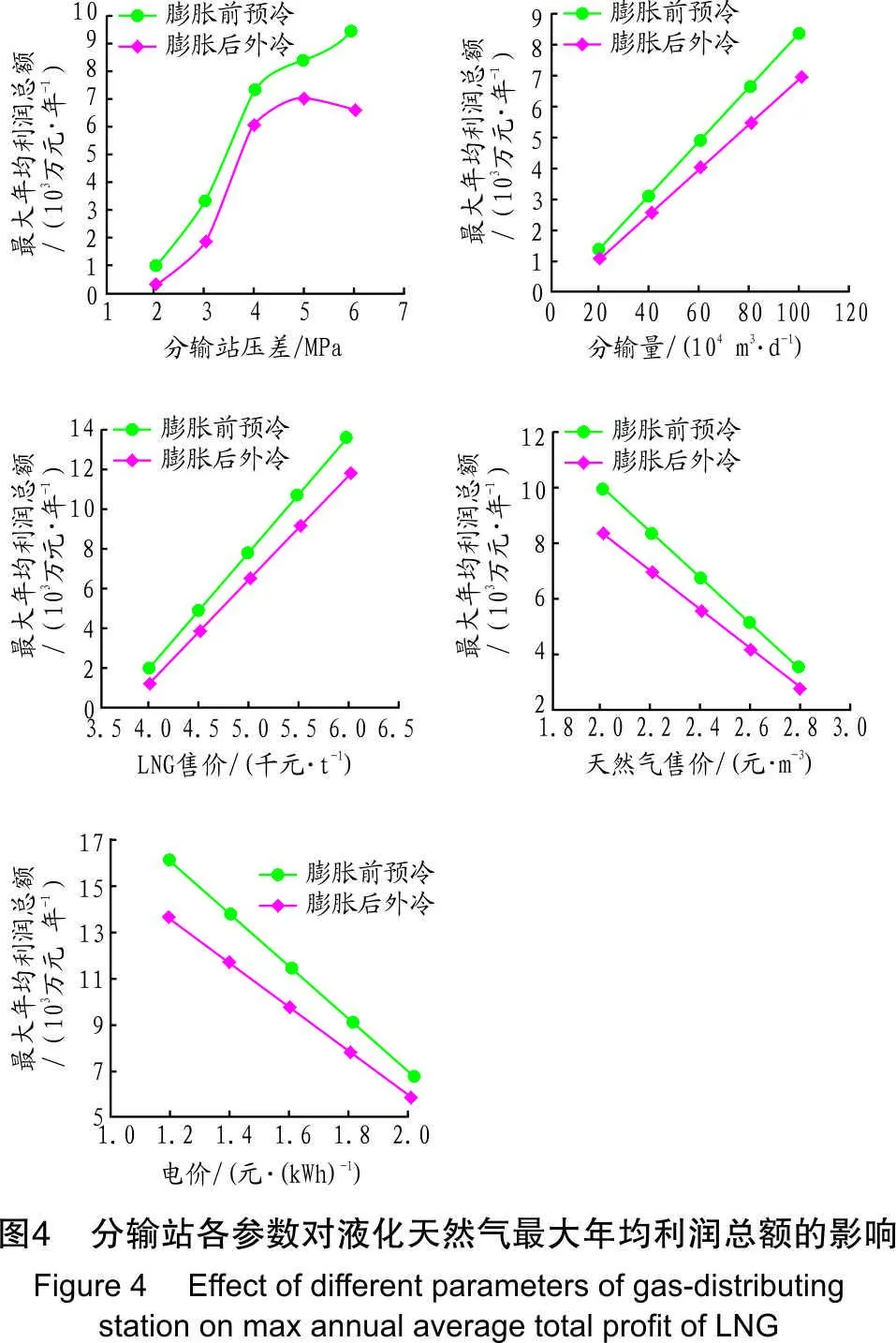

根据以上建立的目标函数和约束条件可得,影响膨胀前预冷液化流程和膨胀后外冷液化流程最大年均利润总额的自由度有:分输站压差、分输量、LNG售价、天然气售价以及电价。通过对以上自由度的敏感性分析,得出各参数对目标函数的影响趋势(见图4)。

由图4可以看出,分输站利用混合冷剂外冷的压差液化天然气工艺,最大年均利润总额随着分输站压差、分输量以及LNG售价的增大而提高;随着天然气售价、电价的升高而降低。同时,由图4还可看出,以上各参数发生变化时,膨胀前预冷工艺的最大年均利润总额曲线总是在膨胀后外冷工艺的最大年均利润总额曲线的上方。由此可得,在相同条件下,分输站利用膨胀前预冷的压差液化流程获得的经济效益要高于膨胀后外冷的压差液化流程。

2.4混合冷剂组成选择

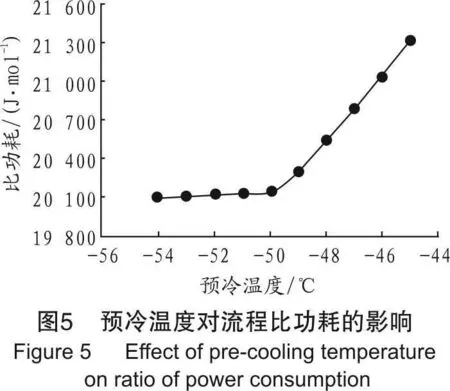

在膨胀前预冷液化天然气流程中,为保证膨胀机入口物流不携液,膨胀流股天然气预冷温度不宜过低。通过计算,膨胀前预冷液化流程中预冷温度对流程比功耗影响如图5所示。

由图5可看出,流程比功耗随着预冷温度的降低而呈下降趋势。然而,当预冷温度低于-50 ℃时,比功耗下降趋势平缓。因此,膨胀前预冷液化流程中混合冷剂预冷温度不应低于-50 ℃。

由于膨胀前预冷液化流程中混合冷剂最低制冷温度为-50 ℃,混合冷剂组成不需要压缩功耗较大的N2和C1即可满足制冷要求。因此,膨胀前预冷液化流程中混合冷剂应由C2~C5组成。

在膨胀后外冷液化天然气流程中混合冷剂循环为天然气液化及过冷段提供冷量,最低制冷温度为-160 ℃左右[4]。为了满足其最低制冷温度,混合冷剂需配有适量的N2和C1。因此,膨胀后外冷液化流程中混合冷剂应由N2、C1~C5组成。

综上所述,混合冷剂制冷的温度不同,相应的组成也应不同。至于混合冷剂最佳配比则应以制冷剂与天然气循环摩尔比最小为标准来确定[5]。

3实例计算

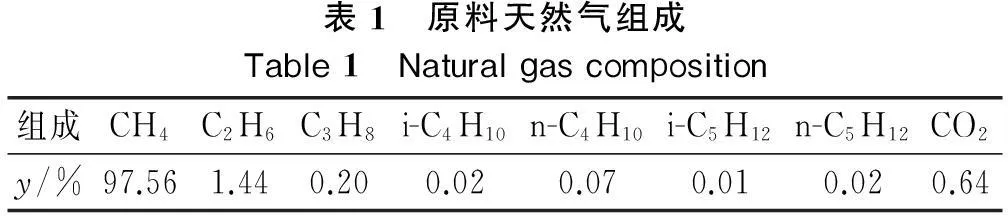

某天然气分输站,总的分输量为100×104m3/d,压力为7.0 MPa,温度为20 ℃,分输压力为2.0 MPa。对该分输量的天然气进行部分液化,其天然气组成见表1。

表1 原料天然气组成Table1 Naturalgascomposition组成CH4C2H6C3H8i-C4H10n-C4H10i-C5H12n-C5H12CO2y/%97.561.440.200.020.070.010.020.64

天然气分输站的液化天然气预处理系统、液化系统、混合冷剂循环系统总投资约12 000万元。当地LNG价格为5 100元/t,天然气价格为2.2元/m3,电价为1.5元/kWh。

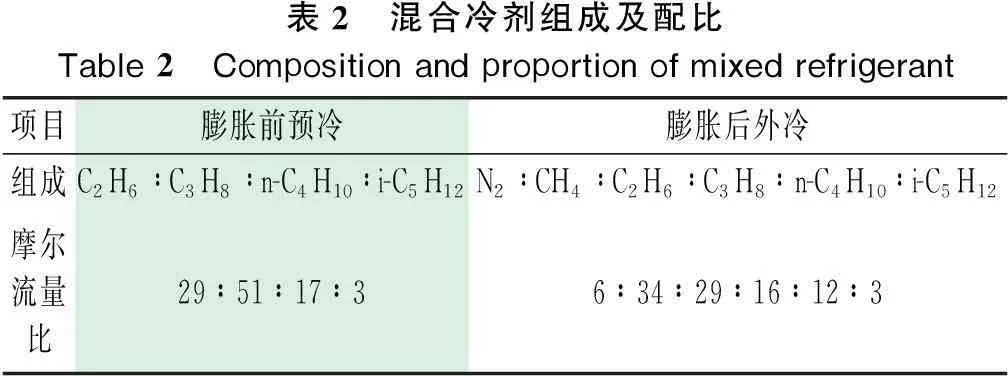

根据该分输站天然气组成及运行工况,对混合冷剂配比进行具体计算,得出混合冷剂配比,见表2。

表2 混合冷剂组成及配比Table2 Compositionandproportionofmixedrefrigerant项目膨胀前预冷膨胀后外冷组成C2H6∶C3H8∶n-C4H10∶i-C5H12N2∶CH4∶C2H6∶C3H8∶n-C4H10∶i-C5H12摩尔流量比29∶51∶17∶36∶34∶29∶16∶12∶3

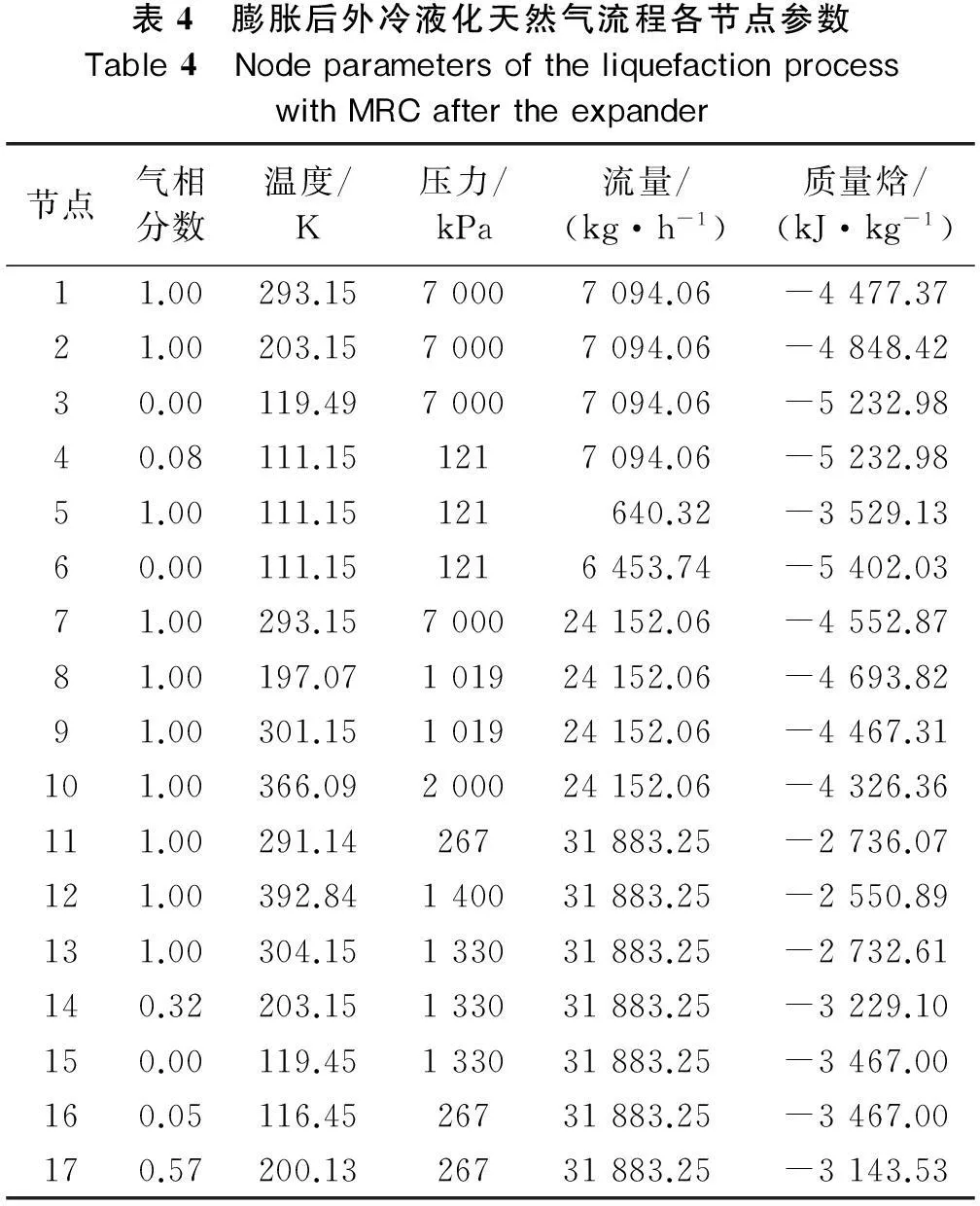

通过计算,两种工艺流程年均利润总额最大时,流程各节点物性参数见表3和表4。

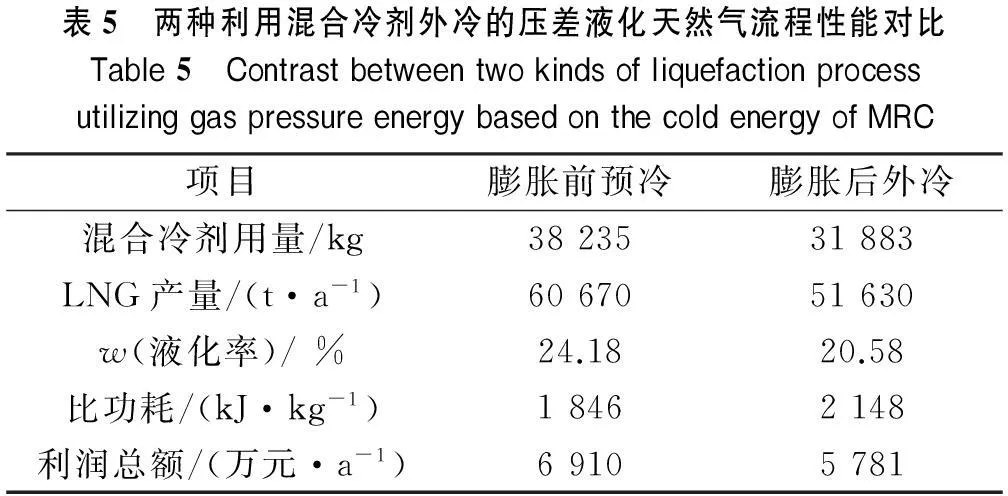

两种工艺流程年均利润总额最大时,流程性能比较见表5。

表3 膨胀前预冷液化天然气流程各节点参数Table3 NodeparametersoftheliquefactionprocesswithMRCbeforetheexpander节点气相分数温度/K压力/kPa流量/(kg·h-1)质量焓/(kJ·kg-1)11.00293.15700012645.98-4477.3621.00223.15700012645.98-4702.7530.00164.15700012645.98-5072.6740.40113.3712112645.98-5072.6750.00113.371217583.82-5413.8861.00113.371215062.15-4561.4871.00220.151215062.15-4349.1481.00301.151215062.15-4182.3491.00293.15700018506.16-4552.86101.00223.15700018506.16-4777.12110.88160.81144618506.16-4841.67121.00221.82144618506.16-4647.00131.00301.15144618506.16-4471.91141.00331.81200018506.16-4407.35151.00301.0616738235.26-2395.34161.00384.68100038235.26-2250.43170.84304.1593038235.26-2471.60180.00223.1593038235.26-2943.52190.02220.1516738235.26-2943.52

表4 膨胀后外冷液化天然气流程各节点参数Table4 NodeparametersoftheliquefactionprocesswithMRCaftertheexpander节点气相分数温度/K压力/kPa流量/(kg·h-1)质量焓/(kJ·kg-1)11.00293.1570007094.06-4477.3721.00203.1570007094.06-4848.4230.00119.4970007094.06-5232.9840.08111.151217094.06-5232.9851.00111.15121640.32-3529.1360.00111.151216453.74-5402.0371.00293.15700024152.06-4552.8781.00197.07101924152.06-4693.8291.00301.15101924152.06-4467.31101.00366.09200024152.06-4326.36111.00291.1426731883.25-2736.07121.00392.84140031883.25-2550.89131.00304.15133031883.25-2732.61140.32203.15133031883.25-3229.10150.00119.45133031883.25-3467.00160.05116.4526731883.25-3467.00170.57200.1326731883.25-3143.53

表5 两种利用混合冷剂外冷的压差液化天然气流程性能对比Table5 ContrastbetweentwokindsofliquefactionprocessutilizinggaspressureenergybasedonthecoldenergyofMRC项目膨胀前预冷膨胀后外冷混合冷剂用量/kg3823531883LNG产量/(t·a-1)6067051630w(液化率)/%24.1820.58比功耗/(kJ·kg-1)18462148利润总额/(万元·a-1)69105781

从表5的对比可以看出,膨胀前预冷液化流程LNG产量大、比功耗小。同时,膨胀前预冷液化流程的最大年均利润总额比膨胀后外冷液化流程高19.5%。

由此可知,实例计算结果与以上流程分析一致:在相同条件下,膨胀前预冷的压差液化流程获得的经济效益要高于膨胀后外冷的压差液化流程。

4结 论

天然气分输站压差液化流程可以通过增加混合冷剂外冷达到提高液化率的目的。膨胀前预冷液化天然气流程比膨胀后外冷液化天然气流程的最大年均利润总额要高。因此,分输站为了实现回收压力能液化天然气的最大经济效益,应采用膨胀前预冷的压差液化天然气工艺。同时,混合冷剂预冷温度不低于-50 ℃,组成应为C2~C5。

参 考 文 献

[1] 张雷, 车立新, 毕胜山, 等. 天然气膨胀预冷混合制冷剂液化流程操作条件优化[J]. 西安交通大学学报, 2014, 48(2): 112-113.

[2] 张满林, 刘素梅. 经济学基础[M]. 北京: 中国经济出版社,2011:63-68.

[3] 刘伟. LNG加气站成本效益分析研究[J]. 现代物业, 2012, 11(11): 4-6.

[4] 马国光, 吴晓南, 王元春. 液化天然气技术[M]. 北京: 石油工业出版社, 2012: 36-40.

[5] 杨健, 蒋浩, 蒋建志, 等. 混合制冷剂天然气液化流程工艺参数优化计算[J]. 煤气与热力, 2012, 32(7): B09-B11.

Research of utilizing gas pressure energy of gas-distributing station to liquefy natural gas based on the cold energy of MRC

Ma Guoguang1, Gao Jun1, Wei Xiangdong2,Li Jin2

(1.StateKeyLaboratoryofOil&GasReservoirGeologyandExploitation,SouthwestPetroleumUniversity,Chengdu610500,China; 2.NanchangDepartment,PetroChinaEastPipelineCompany,Nanchang330000,China)

Abstract:In order to improve the liquefied rate of utilizing gas pressure energy of gas-distributing station to liquefy natural gas, the mixed refrigerant cycle(MRC) was increased in the process. The natural gas liquefaction processes include pre-cooling of LNG before expander and external cooling after expander. The objective function of the max annual average total profit is established to analyze the effect of degrees sensitivity on the max annual average total profit of two liquefaction processes. The results of analysis and calculation indicate that MRC before the expander process can realize higher economic benefit than MRC after the expander.

Key words:gas-distributing station, mixed refrigerant, LNG, expansion, economic benefit

收稿日期:2014-07-23;编辑:康莉

中图分类号:TE646

文献标志码:A

DOI:10.3969/j.issn.1007-3426.2015.02.012

作者简介:马国光(1964-),男,四川巴中人,博士,副教授,现任职于西南石油大学石油与天然气工程学院,主要从事石油天然气储运教学、设计和科研工作,发表论文20余篇,合作出版专著6部。E-mail:swpimgg@126.com