负压闪蒸原油稳定工艺的模拟与运行参数优化

2015-03-09王娅婷

王娅婷 李 佳 王 琳 曹 杰

1.中国石油大学(华东) 2.胜利油田河口采油厂油气集输大队 3.中国石油西部管道公司

负压闪蒸原油稳定工艺的模拟与运行参数优化

王娅婷1李 佳2王 琳1曹 杰3

1.中国石油大学(华东)2.胜利油田河口采油厂油气集输大队3.中国石油西部管道公司

摘要采用原油实沸点蒸馏-天然气组分混合模型对油气混合物进行表征,利用流程模拟软件对联合站的负压闪蒸原油稳定工艺进行模拟,对不同运行参数下的综合效益进行预测及分析,确定优化运行参数。流程模拟中,采用原油实沸点蒸馏实验数据和天然气组分测试数据对稳定塔进料进行表征,利用Aspen HYSYS对实际流程进行模拟,并将模拟结果与现场运行参数进行对比,验证模拟计算的准确性。对不同稳定塔操作压力、压缩机出口压力、气提气流量、进料温度条件下的工艺流程进行了模拟,并对不同条件下的产品产量和能耗进行综合分析,优化分析结果表明:①当稳定塔操作压力为-0.065~-0.06 MPa时,轻烃产量较高;②气提气工艺可有效提高轻烃回收率;③当稳定塔进料温度为75~90 ℃时,综合效益较高。

关键词负压闪蒸原油稳定实沸点蒸馏模拟运行参数优化

20世纪70年代以来,我国油田集输系统陆续改造为闭式流程,并于80年代相继建设了一批原油稳定装置,从净化原油中分出挥发性强的天然气组分C1~C4,使原油蒸汽压降低,减少蒸发损耗。原油稳定的目的可概括为:①降低原油蒸气压,满足原油储运过程中的安全、环保要求;②脱除原油内的H2S等有害杂质气体;③回收轻烃,使利润最大化[1]。

目前,我国各大油田采用的原油稳定工艺因原油物性、集输模式等条件的差异而有所不同,常见的原油稳定方法可分为闪蒸法和分馏法。国内近100套原油稳定装置中负压闪蒸装置约占80%,正压闪蒸装置约占5%,分馏装置约占15%[2]。

以某联合站的负压闪蒸原油稳定工艺为例,对原油样本进行实沸点蒸馏实验与黏温曲线测试,对天然气进行分子组分测试,采用“原油实沸点蒸馏-天然气组分混合模型”对油气混合物进行表征;利用Aspen HYSYS软件对现场的原油稳定与轻烃回收流程进行模拟,并对其准确性进行验证;对不同进料温度、操作压力、压缩机压力、气提气流量下的工况进行模拟,分析不同操作参数对原油稳定工艺的产品质量、产量和能耗的影响,找出各操作参数的优化值,规范现场操作,指导生产优化运行。

1油气混合物的表征

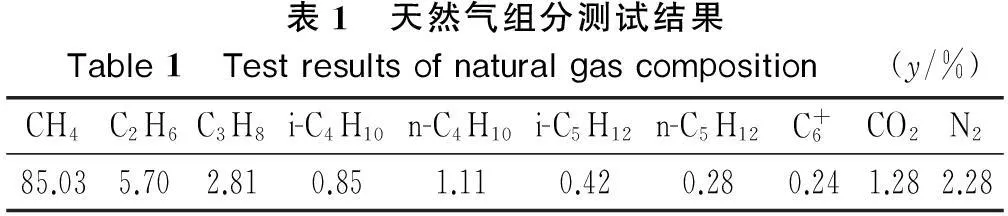

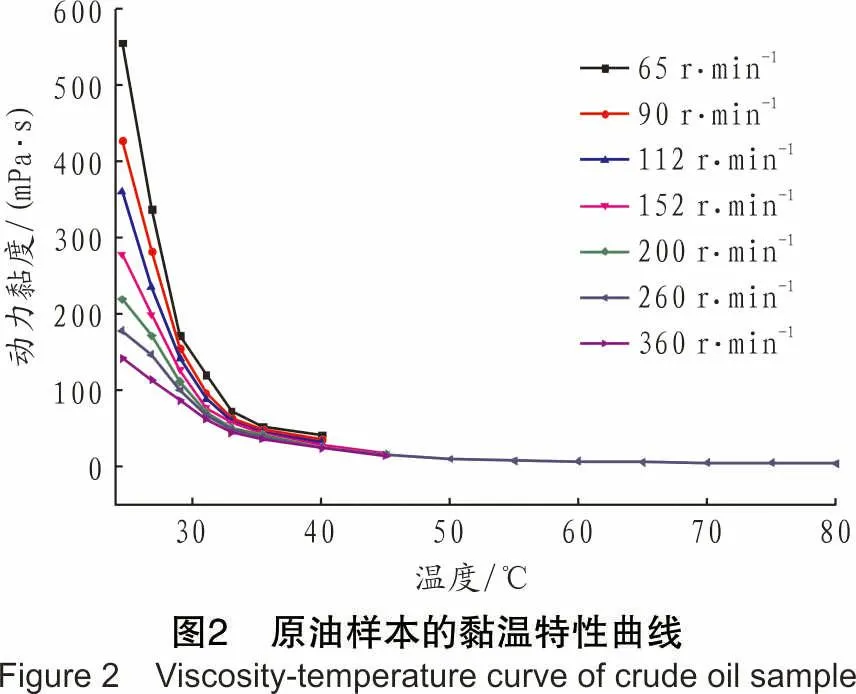

采用“原油实沸点蒸馏(TBP)-天然气组分混合模型”[3]进行油气混合物的表征,物料中的原油利用实沸点蒸馏数据进行表征,气体组分通过分子组分进行表征。原油和天然气样本分别从联合站三相分离器的油、气出口采集。对原油进行实沸点蒸馏实验与黏温曲线测试,测得其实沸点数据和黏温特性,见图1~图2。采用气相色谱法对天然气组分进行分子组分测试,结果见表1。

表1 天然气组分测试结果 Table1 Testresultsofnaturalgascomposition(y/%)CH4C2H6C3H8i-C4H10n-C4H10i-C5H12n-C5H12C+6CO2N285.035.702.810.851.110.420.280.241.282.28

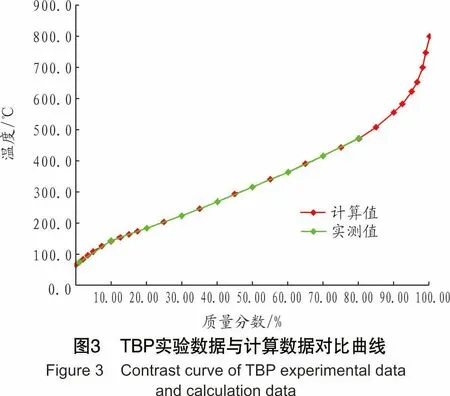

从实沸点蒸馏数据中选取具有代表性的数据点(至少5个点),利用HYSYS软件的油品管理器进行虚拟组分切割计算,形成一系列的原油虚拟组分,得到更为详细的切割虚拟组分及各虚拟组分的物性参数。

图3为输入的实沸点蒸馏实验数据与计算值的对比,可见输入的蒸馏数据与计算生成的完整蒸馏曲线非常吻合。此外,从图2的黏温特性曲线中选取具有代表性的数据点(40 ℃和50 ℃的黏度),以原油整体物性的方式输入油品管理器,以保证原油黏度模拟的准确性。

最终,将以TBP虚拟组分表征的原油、分子组分表征的天然气和水按各自的实际流量进行混合,以表征进入联合站分离器的油气水混合物,分离后的油经加热、脱水等工艺后进入原油稳定工艺流程。以下重点讨论原油稳定工艺,其他油气处理流程不再赘述。

2负压闪蒸流程的模拟

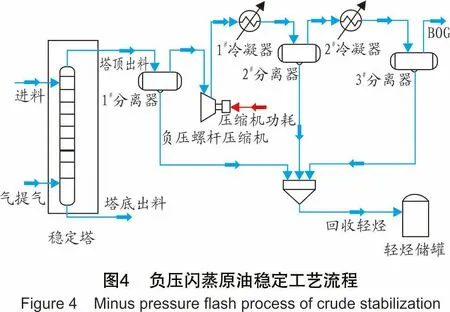

图4为模拟的负压闪蒸原油稳定工艺流程,现场实际流程中无气提气流程。脱水后的原油经节流减压后进入稳定塔,塔顶与压缩机入口相连,由于进口节流和压缩机的抽吸,使塔的操作压力形成负压;原油在塔内闪蒸,易挥发组分在负压下析出进入气相,并从塔顶流出,气体经压缩机增压及两级冷凝后在分离器内分出不凝气和凝析油(轻烃);塔底流出的稳定原油增压输送至油库。

为使现场采集数据更具代表性,测得连续7天的参数,取平均值代表现场运行参数:进料温度80.2 ℃,压缩机出口压力0.26 MPa,1号冷凝器出口温度为58.0 ℃,2号冷凝器出口温度为40.0 ℃;原油稳定塔进料流量为901 t/d,稳定原油产量890 t/d,轻烃产量8.5 t/d。

利用HYSYS软件对负压闪蒸原油稳定流程进行了模拟,并将模拟结果与现场数据进行了对比,见表2。由表2可知,软件模拟结果与现场数据较吻合,说明物性表征方法与工艺模拟方法是准确的。

原油稳定的主要产品为稳定原油、不凝气和轻烃,而主要的能耗为压缩机能耗及稳定塔进料的加热能耗。通过对不同进料温度、操作压力、压缩机压力、气提气流量下的工况进行模拟,分析不同操作参数对原油稳定工艺的产品产量和能耗的影响,找出各操作参数的优化值,指导现场优化运行,从而达到能耗与产品产量综合效益最优的目的。

表2 模拟结果与现场数据的对比Table2 Comparisonofsimulationresultsandfielddata计算方法原油产量/(t·d-1)轻烃产量/(t·d-1)不凝气产量/(t·d-1)现场数据890.08.5模拟结果887.88.74.48

3运行参数优化

3.1稳定塔操作压力

稳定塔塔顶与压缩机入口相连,压缩机的抽吸使稳定塔的操作压力为负压。在其他操作参数与现场运行参数相同的条件下,通过流程模拟计算,得到不同操作压力下稳定塔的产品产量,见图5。

由图5可知,当操作压力小于-0.060 MPa时,操作压力越低,轻烃产量越高,相应原油与不凝气产量降低;当操作压力大于-0.060 MPa时,操作压力对3种产品的产量影响不大。考虑到压缩机功率与设备承压的限制,建议塔顶压力不低于-0.065 MPa。

3.2压缩机出口压力

塔顶气体通过压缩机增压,经两级冷凝后在分离器内分出不凝气和轻烃。在其他操作参数与现场运行参数相同的条件下,通过流程模拟计算得到不同压缩机出口压力下的轻烃产量,见图6。

由图6可知,压缩机出口压力越大,轻烃产量越多。考虑到压缩机功率的限制,推荐将压力控制在0.26 MPa。

3.3气提气流量

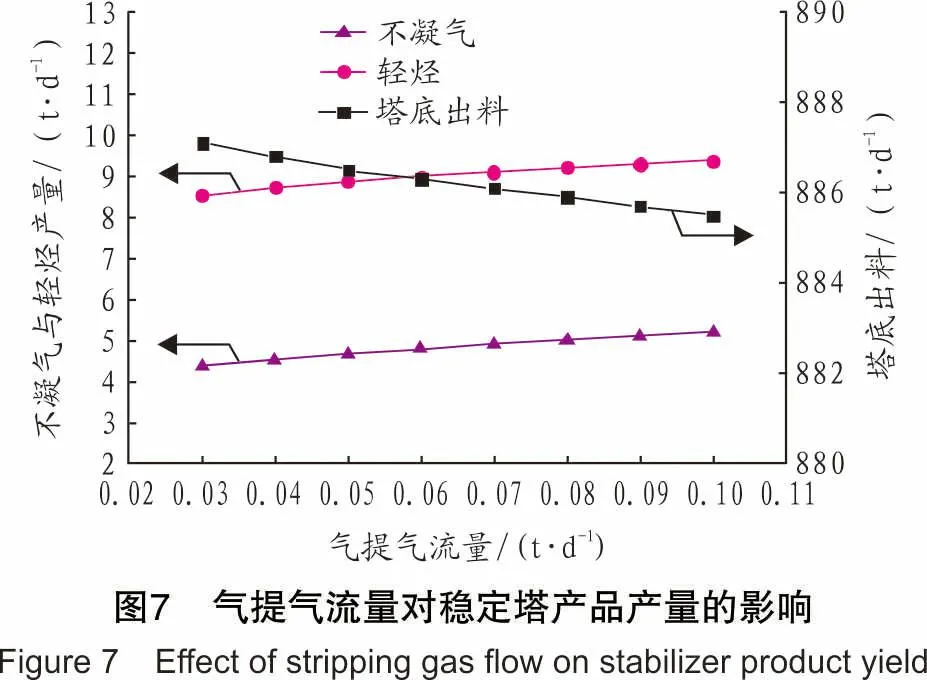

由于现场流程中无气提气工艺,因此,在流程模拟中保持其他运行参数不变,增加气提气流程,通过模拟计算得到不同气提气流量下的产品产量,见图7。

从图7可以看出,若增大气提气流量,不凝气产量与天然气产量增大,原油产量减小。可见,增大气提气流量是提高轻烃产量的有效方法,建议在现场增加此流程。

3.4稳定塔进料温度

稳定塔的进料温度由脱水器之前的脱水加热炉控制。在实际生产中,通过提高加热炉的加热温度以提高稳定塔的轻烃产量,但加热炉温度过高会使燃料消耗较多,甚至造成稳定塔的“黑烃事故”,不仅综合效益差,还会降低产品质量,影响联合站的稳定运行。因此,在保持其他参数与现场相同的情况下,对不同进料温度下的产品产量进行模拟计算,对产品的综合效益进行评测。分析进料温度对各参数的影响,给出合理的稳定塔进料温度,指导实际生产,规范现场操作。

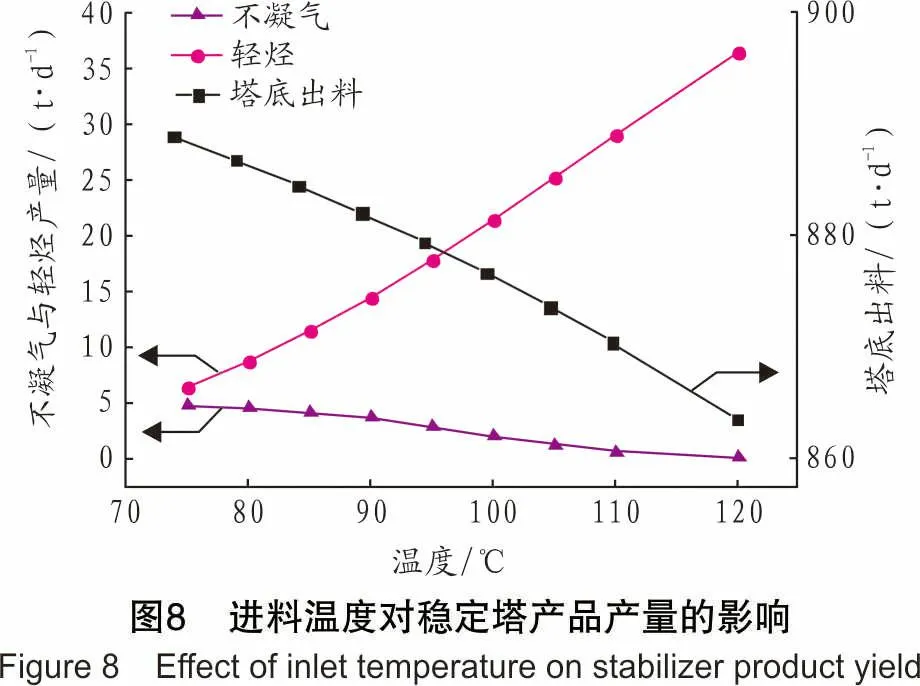

图8为不同进料温度下稳定塔的不凝气、轻烃和稳定原油产量。从图中可以看出,稳定塔进料温度越高,轻烃产量越高,而外输气和原油的产量相应减少。

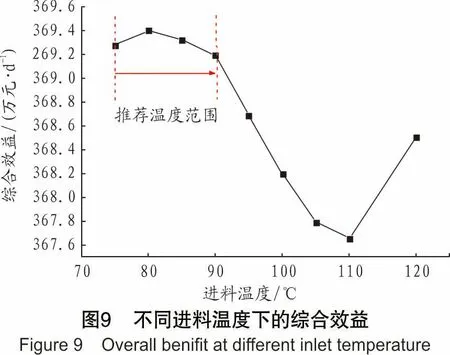

分析不同稳定塔进料温度下的产品产量与消耗燃料量的综合效益,以确定最优进料温度。在综合效益核算中,考虑不同进料温度下稳定塔3种产品与消耗燃料的综合效益,即综合效益等于产品价格减去燃料价格。其中,燃料气为天然气,价格为4.9元/m3,热值38 000 kJ/m3,热能利用率50%,原油比热容为2 kJ/(kg·℃),不凝气密度为2.3 kg/m3(280 kPa下),轻油价值6 800元/t,原油价格为4 000 元/t。

图9为不同进料温度下的综合效益测算对比。从图中可以看出,在原油稳定环节,稳定塔进料温度在75~90 ℃时综合效益较高,此温度区间内轻烃产量为

6.4~14.4 t/d。因此,可在75~90 ℃的范围内适当提高进料温度,以提高轻烃产量,但最高不超过90 ℃,推荐进料温度为80~85 ℃。

4结 论

进行了原油实沸点蒸馏和天然气组分测试,采用原油实沸点-天然气组分混合模型对稳定塔进料进行了表征,对实际生产中的负压闪蒸原油稳定工艺进行了模拟与准确性验证,进而对不同的稳定塔操作压力、压缩机出口压力、气提气流量、进料温度等条件下的产品产量进行了计算,并对其综合效益进行了评测,结论如下:

(1) 原油稳定流程的模拟计算结果与现场参数相符,表明所选用的数学模型和模拟方法合理,用“原油实沸点蒸馏-天然气组分混合模型”表征油气混合物的方法在原油稳定工艺的流程模拟中有很好的适用性。

(2) 当负压闪蒸稳定塔操作压力大于-0.06 MPa时,产品产量随操作压力变化不大;操作压力小于-0.06 MPa时,压力越低,轻烃产量越大。但考虑到压缩机功率与设备承压的限制,塔顶压力不应低于-0.065 MPa。

(3) 提升压缩机出口压力可提高轻烃回收率,但设备能耗增加;气提气工艺可有效提高轻烃回收率,建议现场实施。

(4) 进料温度在75~90 ℃时,产品和能耗的综合效益较高,轻烃产量为6.4~14.4 t/d。推荐的操作温度为80~85 ℃。

参 考 文 献

[1] MANNING F S, THOMPSON R E. Oilfield processing volume two: crude oil [M]. Tulsa:Penn-Well Publishing Co., 1995.

[2] 王念兵, 宋丹. 气提工艺在原油稳定装置中的应用研究[J]. 中国勘察设计, 2009(3): 49-52.

[3] 王琳. 油气集输系统能量分析与优化技术研究[D]. 青岛: 中国石油大学(华东)储运与建筑工程学院, 2012.

Simulation and operating parameters optimization of minus pressure flash technology for crude stabilization process

Wang Yating1, Li Jia2, Wang Lin1, Cao Jie3

(1.ChinaUniversityofPetroleum(EastChina),Qingdao266580,China; 2.Oil&GasGatheringUnitof

HekouOilProductionPlant,ShengliOilfield,Dongying257000,China; 3.PetroChinaWest

PipelineCompany,Jiayuguan735100,China)

Abstract:The minus pressure flash technology of crude stabilization was simulated by using process simulation software with TBP-NG component model and the comprehensive benefits under different operating parameters were predicted and analyzed to determine the optimal operating parameters. In process simulation, the TBP distillation data of crude oil and test data of natural gas components were adopted to characterize the feed of stabilizer, and the simulation of actual process was created by Aspen HYSYS, and the simulation results were compared with the actual operating parameters to verify the accuracy of simulation calculation. The processes under various stabilizer operating pressure, compressor outlet pressure, stripping gas flow and feed temperature were simulated and the corresponding product yield and energy consumption were analyzed comprehensively to determine the optimal operating parameters. The analysis result showed that the light hydrocarbon yield is higher when the operating pressure ranges from -0.065 MPa to -0.06 MPa; the stripping gas technology is effective to increase the light hydrocarbon yield; and the comprehensive benefit is higher when the inlet temperature ranges from 75 ℃ to 90 ℃.

Key words:minus pressure flash, crude stabilization, true boiling point distillation, simulation, optimization of operating parameters

收稿日期:2014-09-11;编辑:温冬云

中图分类号:TE86

文献标志码:A

DOI:10.3969/j.issn.1007-3426.2015.02.004

作者简介:王娅婷(1989-),在读硕士研究生,主要从事多相管流及油气田集输技术的研究工作。E-mail:84199224@qq.com

基金项目:中央高校基本科研业务费专项“基于流程模拟的集输系统优化算法与动态并行计算技术研究”(13CX06064A)。