卡车自动化在南非芬什矿的应用

2015-03-09赵兴宽

赵兴宽 郭 蕊

(中色非洲矿业有限公司)

卡车自动化在南非芬什矿的应用

赵兴宽 郭 蕊

(中色非洲矿业有限公司)

卡车自动化是矿山自动化的重要组成部分。以南非芬什矿为例,分析了井下卡车自动化系统的构建以及应用。通过系统运行前后技术经济指标对比可知,该系统能够显著提高该矿的设备效率和盈利水平,降低生产成本和安全风险。

卡车自动化系统 设备效率 安全风险

随着矿业的发展,浅部矿产资源即将消耗殆尽,正进一步向深部采矿拓展。目前,矿山企业一方面面临诸如井下作业条件恶劣、开采难度及安全风险增大、矿石品位不断下降、开采成本特别是人工成本大幅攀升等一系列困难和挑战[1];另一方面,金属价格持续低迷等诸多不利因素,使矿山生产经营雪上加霜。

在如此困难的形势下,传统采矿模式已难以解决上述实际生产问题[2],矿山自动化这一全新的采矿模式的开发,特别是井下定位及导航技术[3]、井下信号传输与通讯技术[4]、微电子技术、智能控制技术、无轨设备制造等技术的长足发展,为矿山自动化的应用提供了条件。

矿山自动化构建一种全新的无人采矿模式,实现资源与开采环境数字化、技术装备智能化、生产决策科学化[5]。井下运输是采矿活动的重要环节[6],也是矿山生产成本的主要构成部分,运输设备的能力和效率很大程度上决定了矿山的生产规模和盈利水平。卡车自动化是矿山自动化的重要组成部分,由于井下运输路线相对固定,使卡车运输自动化的实现成为可能。

以南非芬什矿为例,分析了卡车自动化系统的构建,通过对该矿卡车自动化系统运行前后各项指标数据的对比分析,说明该系统在降低生产成本和安全风险、提高设备效率和矿山盈利水平等方面具有显著优势。

1 矿山工程概况

芬什矿(FinschMine)是南非第二大钻石矿,位于北开普省金伯利市以西165 km。2011年佩特拉公司(Petra)从德比尔斯公司(De Beers)手中收购了该矿山。该矿资源丰富,拥有43.7百万克拉的资源量。矿体为厚大且近似于垂直(约80°)的侵入白云岩和带状褐铁矿内的金伯利岩体,形态呈椭球状,上大下小,主要为典型的凝灰质金伯利角砾岩,未风化时矿石中等硬度,密度2.6 t/m3。

佩特拉钻石公司计划将该矿产能由现在的1.5百万克拉/a增加到2.0百万克拉/a,目前地下开采约0.9百万克拉,尾矿库回收0.6百万克拉。

该矿采用竖井-斜坡道联合开拓,斜坡道坡度12%,竖井直径9 m,装备两个载重28 t的底卸式箕斗和罐笼,罐笼提升能力为100人/次或25 t/次设备[7]。

1967—1990年采用露天开采,现630 m水平采用自然崩落法开采第四块体,生产能力为 16 000 t/d,第四块段生产已接近尾声,第五块段正在进行开拓采准。第五块段将采用分段崩落法开采,预计2018年将全面转入第五块段的生产,第五块段设计生产能力为350万t/a。

芬什矿在第四块段底部布置了11条出矿巷道,每条出矿巷道两侧均匀分布有出矿点,11条出矿巷道共设置有302个出矿点。出矿巷道两端与脉外巷相连,脉外巷围绕“椭球形”矿体布置5个固定的矿石卸载点,均匀分布在脉外巷一侧。开拓系统与回采见图1。

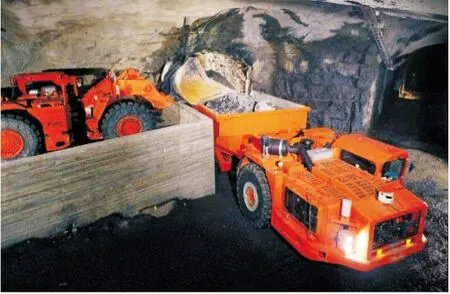

铲运机铲装矿石后运至卸载点,装到载重50 t的山特维克卡车,卡车在自动化系统的控制下自动运行,将矿石运输并卸载到距离矿体800 m的竖井粗碎机中,矿石破碎后由竖井箕斗提升至地表。

2 卡车自动化系统构建

芬什矿卡车自动化系统于2005年下半年开始试生产,2006年12月投入运行,该系统共耗资 1 850万美元,是全球首家实现卡车自动化的地下矿山。

图1 芬什矿开拓系统及回采示意

2.1 卡车自动化原理

在卡车前后端各安装有一个扫描仪,通过扫描仪和分布在运输巷道中的基站,结合卡车存储的数字地图进行比对,确定位置并导航,安装在卡车车轴部分的传感器还能根据车轮的运动轨迹辅助定位卡车位置。芬什矿的地表中控室可监控井下所有生产环节,甚至包括卡车的工作状态,如燃油消耗、水温及胎压等信息会实时反映在中控室控制面板上,如有异常,可及时发现并报警。

芬什矿井下所有道路均铺设混凝土路面,卡车运输水平比铲运机卸载水平低3 m,既有助于铲运机卸载,也确保了铲运机和卡车运行区域之间完全隔离(见图2)。

图2 芬什矿铲运机装卡车

当卡车就位后,地表中控室指挥邻近的铲运机到卡车处卸载点卸矿,避免了卡车和铲运机互等。卡车装满后,铲运机司机向中控室人员发出信号,由中控室人员决定本次卡车运行的目的地,卡车随即按照设定好的线路自动行驶。

2.2 门禁系统

通过安装卡车光栅门禁系统和人员门禁系统,确保全自动卡车运输区域内无其他人员和设备,从根本上杜绝了人员安全事故,提高卡车的运行速度和生产效率。

安装人员门禁系统后,如果有人闯入卡车运行区域,系统将报警,同时所有卡车将自动暂停运行,直至警报解除。

卡车光栅门禁系统由两道光幕组成,当卡车通过第一道光幕时开始制动减速,车头触碰到第二道光幕时随即停止,两道光幕的距离为卡车的刹车距离。安装卡车光栅门禁系统的作用是防止卡车驶出运输区域,当卡车需要驶离运输区域,前往维修车间等其他区域时,关闭卡车光栅门禁系统,卡车由全自动行驶模式切换到人员操作模式。

2.3 多种操作模式

全自动卡车有3种操作模式:全自动行驶模式、地表中控室远程操控模式及人员操作模式。为了区分不同的操作模式,在卡车前端分别用红、黄、绿三种不同颜色的灯代表不同的驾驶状态。

2.4 维修保养服务合同化

目前芬什矿井下共有13台铲运机和8台自动化卡车负责出矿及运输,均为山特维克系列产品。芬什矿与山特维克签订了维修保养服务合同,有130多名山特维克专业技术人员在现场工作,主要负责卡车和铲运机的维护保养及整个自动化系统的技术支持服务。

山特维克专业化的团队进驻现场以后,芬什矿的铲运机和卡车在开动率、生产率、台班效率、重要部件及发动机寿命、设备服务年限等指标都远远高于其他矿山。

3 指标数据对比

芬什矿卡车自动化自2005年投入运行以来,在技术经济指标上取得了令人满意的效果。

(1)行驶速度快,缩短了循环时间。数据显示自动化卡车可以实现更快的速度,满载时达到21 km/h,空载时达到26 km/h。在相同条件下,相比人工操控的设备,循环时间可缩短26%。

(2)设备开机率及使用效率。自动化卡车按照设计好的线路运行,极少出现人为损坏现象。设备的开机率和使用效率从77%提高到91%,较人工操控高出14个百分点,从而减少了33%的卡车数量。

(3)降低成本。生产成本的降低主要在很多方面:卡车主要部件的寿命延长了65%,设备经济寿命提高了35%;燃油消耗节约27%;延长轮胎寿命,节约24%的轮胎消耗;操作人员数量减少66%;维护人员数量减少31%,维护成本降低60%。

(4)安全风险显著降低。门禁系统将卡车和人员完全隔离,保证了生产安全。2007年,芬什矿创造了600万个班次无死亡事故的辉煌记录。

4 结 语

通过技术经济对比分析,卡车自动化显著降低了芬什矿的生产成本和安全风险,大大提高了设备效率和矿山盈利水平。矿山自动化是一项系统工程,是未来矿山的发展趋势,与矿山开拓系统的布置、采矿方法的选择、采准工程的布置及无轨设备的选择息息相关。因此,应用自动化的矿山应统筹规划和设计,特别是对于新建矿山,尽早开展研究和规划,往往能取得事半功倍的效果。

[1] 古德生.地下金属矿采矿科学技术的发展趋势[J].黄金,2004,25(1):18-22.

[2] 王李管,曾庆田,贾明涛.数字矿山整体实施方案及其关键技术[J].金属矿山,2006(3):493-498.

[3] 罗昌俊,陈 希,周明天.无线传感器网络技术研究[J].测控技术,2006,25(7):6-9.

[4] 吴和平,吴 玲,张 毅,等.井下无人采矿技术装备导航与控制关键技术[J].有色金属:矿山部分,2007,59(6):12-16.

[5] 文 兴.基律纳铁矿智能采矿技术考察报告[J].采矿技术,2014,14(1):4-6.

[6] 苗 刚,王 林,李自若.关于井下矿装运工艺的改革构思[C]∥2010年全国采矿科学技术高峰论坛论文集.哈尔滨:中国金属学会,2010:266-268.

[7] J.查德威克,周以瑛.南非芬什金刚石矿的大规模地下采矿法[J].国外金属矿采矿,1986(8):53-57.

[8] 顾红枢,姜 勇,李恒通.井下无轨设备的技术新进展[J].矿业装备,2014(7):38-43.

2015-05-18)

赵兴宽(1989—),男,助理工程师,100029 北京市朝阳区安定路10号。