某石墨矿石选矿工艺对比研究

2015-03-09于丽丽刘建国汤玉和

张 军 于丽丽 刘建国 汤玉和

(1.广州有色金属研究院;2.稀有金属分离与综合利用国家重点实验室)

某石墨矿石选矿工艺对比研究

张 军1,2于丽丽1,2刘建国1,2汤玉和1,2

(1.广州有色金属研究院;2.稀有金属分离与综合利用国家重点实验室)

为了更好地保护某鳞片状石墨矿石中的大鳞片石墨,分别进行了传统的多段磨矿多段精选工艺试验和新工艺试验。结果表明,破碎至-2 mm的原矿采用直接粗浮石墨—石墨粗精矿砾磨后4次精选—粗选尾矿与精选1尾矿合并经强磁选、脱泥脱杂后再球磨—2次扫选—扫选1精矿与砾磨产品合并精选、其他中矿顺序返回流程处理,获得的石墨精矿固定碳品位和固定碳回收率分别为96.26%和95.32%,+0.15 mm的大鳞片石墨产率达55.36%,与传统工艺比较,新工艺最突出的优势是+0.15 mm的大鳞片石墨产率高出17.66个百分点,大大地提高了石墨精矿的经济价值。

鳞片状 石墨 多段磨矿 新工艺

石墨因具有耐高温性、导电、导热性、润滑性、化学稳定性、可塑性、抗热震性等特性,被广泛应用在冶金、机械、化工、国防等国民经济各部门[1-3]。尤其是鳞片状石墨具有更好的润滑性和可塑性,其用途更为广泛。鳞片状石墨粒度越大经济价值越高,因此,对于鳞片状石墨矿的开发,应尽可能保护石墨的大鳞片不被破坏。

试验本着最大程度地保护石墨大鳞片的原则,对某鳞片状石墨进行了选别新工艺研究,并与传统多段磨矿多段精选工艺进行了对比。

1 矿石性质

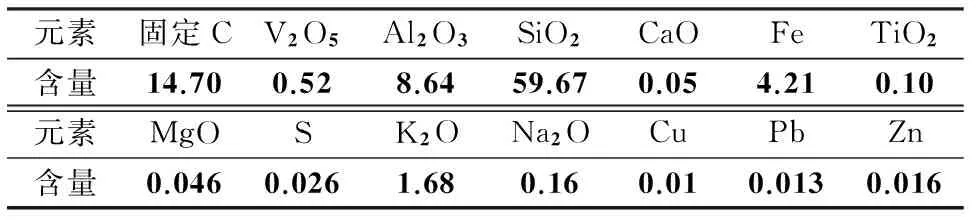

矿石多元素分析结果见表1,主要矿物组成见表2,碎至2~0 mm的试样筛析结果见表3。

由表1可知,矿石固定碳含量为14.70%,具有开发利用价值。

由表2可知,矿石中的主要含碳矿物为石墨矿,主要脉石矿物是石英、云母、钾长石、铁钒氧化物等,其次是斜长石、高岭土、方解石等。

表1 矿石多元素分析结果 %

元素固定CV2O5Al2O3SiO2CaOFeTiO2含量14.700.528.6459.670.054.210.10元素MgOSK2ONa2OCuPbZn含量0.0460.0261.680.160.010.0130.016

表2 矿石主要矿物组成与含量 %

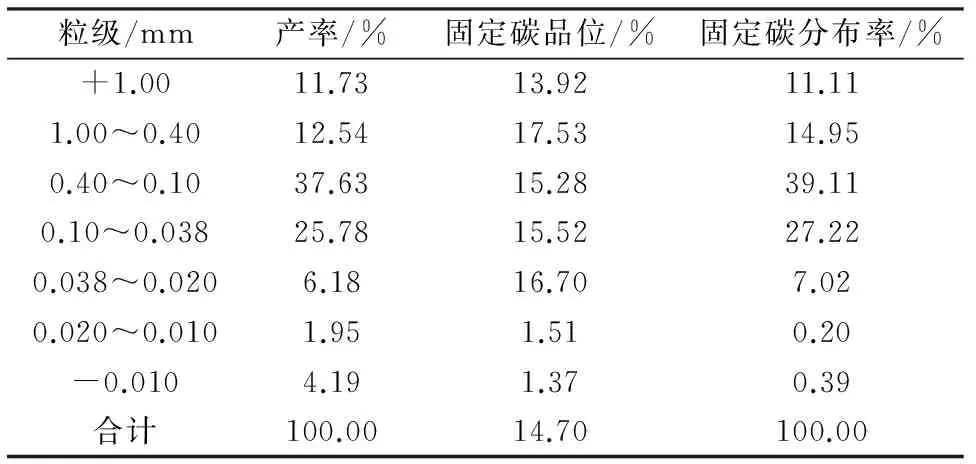

表3 碎至2~0 mm的试样筛析结果

由表3可知,固定碳在+0.02 mm粒级富集明显,尤其是1.00~0.02 mm粒级。试样中-0.020 mm粒级含量很低,仅为6.14%,固定碳分布率仅为0.59%,因此,此粒级不具备回收价值。

2 传统多段磨矿多段精选工艺试验

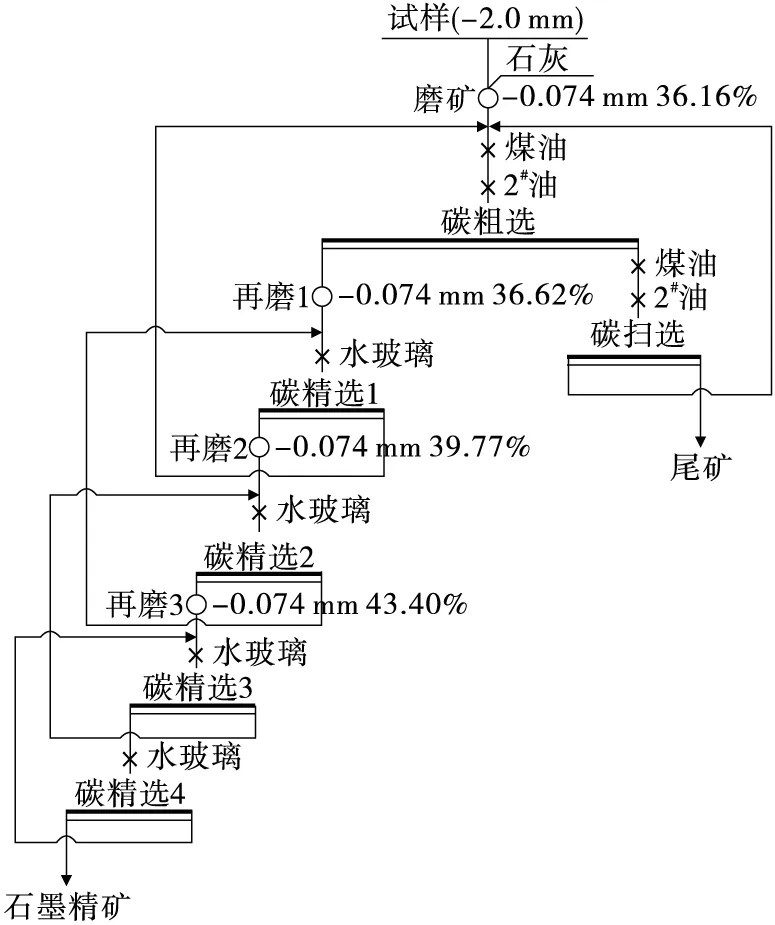

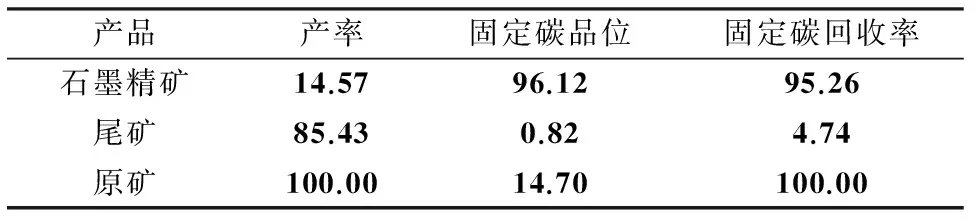

根据矿石工艺矿物学特点,结合本单位以往的石墨矿石选矿试验经验,对矿石进行了多段磨矿多段精选试验。试验流程见图1,试验结果见表4,石墨精矿筛析结果见表5。

图1 多段磨矿多段精选工艺流程

表4 多段磨矿多段精选工艺试验结果 %

表5 多段磨矿多段精选工艺石墨精矿筛析结果

由表4可知,采用图1所示的流程处理该矿石,获得的石墨精矿固定碳品位和回收率分别为96.12%和95.26%。

由表5可知,石墨精矿中+0.15mm粒级的大片石墨产率为37.70%,固定碳品位和分布率分别为96.17%和37.72%。

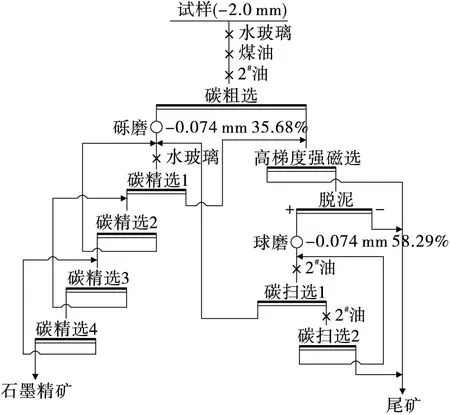

3 新工艺试验

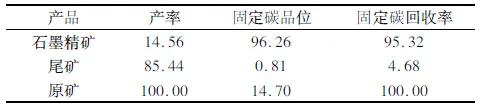

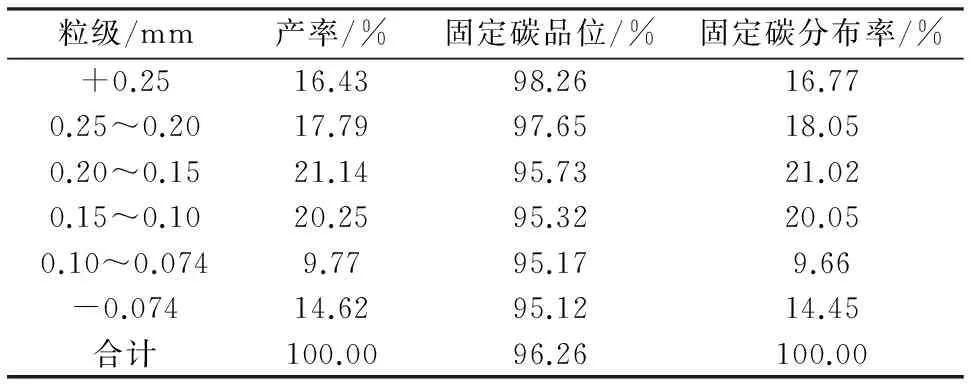

虽然多段磨矿多段精选工艺选矿指标较好,但原矿磨矿段数多,精矿中+0.15mm的大鳞片石墨产率较低,只有37.70%。为了更好地保护大片石墨,试验进行了多方案新工艺研究,其中试样(-2.0mm)直接石墨浮选—粗精矿磨矿后4次精选—粗选尾矿与精选1尾矿强磁选—脱泥—单独球磨—2次扫选工艺指标较好,试验流程见图2,试验结果见表6,石墨精矿筛析结果见表7。

图2 新工艺试验流程

表6 新工艺试验结果 %

表7 新工艺石墨精矿筛析结果

由表6并结合表4可知,新工艺石墨精矿固定碳品位和固定碳回收率分别为96.26%和95.32%,与多段磨矿多段精选工艺石墨精矿指标接近。

由表7并结合表5可知,新工艺石墨精矿中 +0.15mm粒级的大鳞片石墨产率达55.36%,固定碳品位和分布率分别为97.09%和55.84%,比多段磨矿多段精选精矿+0.15mm粒级产率高出17.66个百分点,固定碳品位和分布率分别高0.92,18.12个百分点。可见,新工艺能更有效地保护大片石墨。

新工艺的特点是对-2mm的试样采用大剂量捕收剂对石墨矿进行粗选,以保证大片石墨得到有效回收;对石墨粗选精矿仅进行1段砾磨后精选,既可使大片石墨得到较好的解离,又有效地保护了大片石墨不被过磨;精选1尾矿和粗选尾矿中的石墨主要是细粒未解离的石墨,因此,必须单独进行细磨;为了降低尾矿球磨对石墨扫选的影响以及扫选精矿对石墨精选的影响,采用强磁选工艺和脱泥工艺脱杂(脱杂产率超过35%)能有效地提高石墨扫选精矿的固定碳含量。因此,新工艺在保证获得高品质石墨精矿的同时,又能保护大片石墨,使石墨精矿的价值得到显著提高。

4 结 论

(1)某鳞片状石墨矿石固定碳品位为14.70%,主要脉石矿物以石英、云母、钾长石、铁钒氧化物等,其次是斜长石、高岭土、方解石。

(2)传统的多段磨矿多段精选工艺获得的石墨精矿固定碳品位和回收率分别为96.12%和95.26%,+0.15mm的大鳞片石墨产率为37.70%。

(3)-2mm试样直接粗浮石墨—石墨粗精矿砾磨后4次精选—粗选及精选1尾矿合并经强磁选、脱泥脱杂后再单独球磨—2次扫选—扫选1精矿与砾磨产品合并精选、其他中矿顺序返回流程处理,获得的石墨精矿固定碳品位和固定碳回收率分别为96.26%和95.32%,+0.15mm的大鳞片石墨产率达55.36%。

(4)在石墨精矿品位和回收率相近的情况下,新工艺精矿中的+0.15mm大鳞片石墨产率高出传统工艺17.66个百分点,大大地提高了石墨精矿的经济价值。

[1] 张凌燕,黄 雯,邱杨率,等.细鳞片低碳石墨浮选工艺研究[J].武汉理工大学学报,2011(11):107-111.

[2] 岳成林.小规模鳞片石墨矿浮选工艺研究[J].中国矿业,2007(12):81-83.

[3] 矿产资源综合利用手册编委会.矿产资源综合利用手册[M].北京:科学出版社,2000.

Comparative Research on Beneficiation Technology of a Graphite Ore

Zhang Jun1,2Yu Lili1,2Liu Jianguo1,2Tang Yuhe1,2

(1.Guangzhou Research Institute of Non-ferrous Metals; 2.State Key Laboratory of Separation and Comprehensive Utilization of Rare Metals)

In order to protect the large flake graphite in a flake graphite ore, the comparative research of beneficiation technology has been done between the traditional multi stage grinding multi stage selection test and new technology test in this paper. The results show that TGC grade of graphite concentrate is 95.32% and the recovery is 96.26% for the ore primary crushed to -2 mm via the concentration process of one stage graphite rough flotation-one stage pebble grinding and four stage cleanings-discharging tailing with wet high intensity magnetic separator and desliming then grinding - two stage graphite scavengers-concentrate of first stage scavenging and pebble grinding products combined for cleaners, other middlings are returned to the flowsheet in turn. And the yield of the +0.15 mm size large flake graphite is 55.36% in graphite concentrate. Compared with the traditional technology, the most prominent advantage of this new technology is that the yield of the large flake graphite in +0.15 mm size is 17.66 percentage points higher than the traditional technology. This greatly improved the economic value of graphite concentrate.

Scaly, Graphite, Multi-stage grinding, Novel process

2015-05-18)

张 军(1967—),男,高级工程师,博士,510650 广东省广州市天河区长兴路363号。