某矿山竖井局部冷冻施工的应用

2015-03-09李成斌范天文

李成斌 范天文 刘 辉

(河北钢铁集团矿业公司)

某矿山竖井局部冷冻施工的应用

李成斌 范天文 刘 辉

(河北钢铁集团矿业公司)

介绍了某矿采用局部冷冻法的治水施工过程,重点阐述了局部冷冻法的工作原理及相关参数的确定,通过对该竖井表土层进行局部冷冻,取得了良好的施工效果,避免了表土层的过冻,降低了相关施工费用。

局部冷冻 治水 竖井施工

竖井冻结法施工,是将地层中的水结冰,将松散含水岩土变成冻土,增加其强度和稳定性,隔绝地下水,以便在冻结壁的保护下进行地下工程掘砌作业。局部冷冻法是一种特殊的冻结方法,通过改变冻结器的结构形式,使其只对需要的部位进行冷冻,在处理一些特殊地层中起到十分重要的作用。

1 工程概况

某矿井设计井筒直径7.2 m,深985.8 m,井筒外壁厚450 mm,内壁厚500 mm,处于第四系含水覆岩中。为保证施工顺利,第四系和强风化层部分需采用冷冻法施工。冲积层深度约120 m,原设计冷冻深度192 m,采用长、短孔布置,长孔深度192 m,短孔深度130 m。在冻结交圈后,开始进行井筒掘砌施工,当冷冻段外壁掘砌施工至132 m时,发现冻结壁膨胀向井心方向位移,长腿冷冻孔已经全部被挤压变形,不能继续使用。

经分析研究决定暂停竖井掘砌施工,重新转入积极冷冻。由于已施工部分仅进行了外壁掘砌施工,井壁强度不能保证地应力的破坏,所以在井筒底部浇筑7 m的混凝土垫,防止下部继续变形,灌水至静水位,并继续维持原短腿冷冻孔的冷冻及井筒上部的冷冻施工,采用局部冷冻法对115~192 m进行冻结。

2 局部冷冻原理

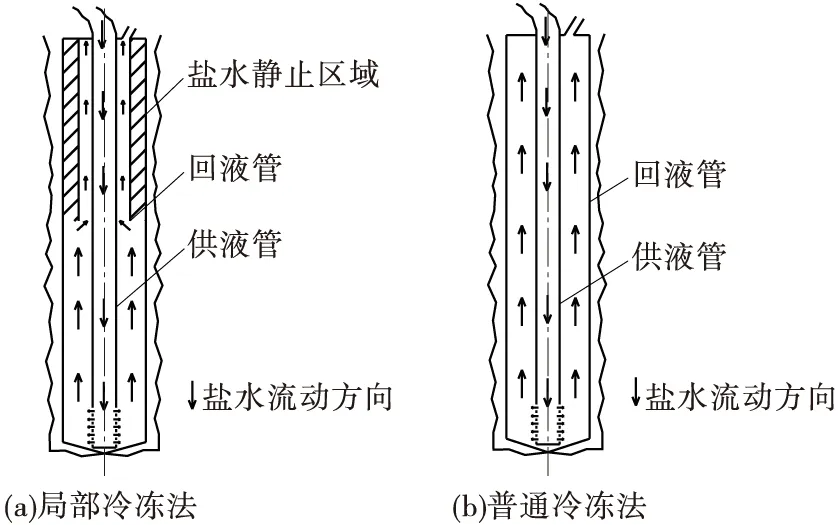

冷冻法工作原理是以盐水作为冷媒介质,在制冷系统的作用下,通过冷冻孔吸收围岩热量,使冻结孔周围形成冻结壁。普通冷冻法与局部冷冻法的主要区别在于孔内冻结器结构形式的不同,如图1所示。

普通冷冻法冷冻孔施工结束后直接下入无缝钢管作为回液管,盐水由供液管进入,回液管排出,孔内各位置均有盐水流动,且温度相差较小,冷冻管整体都吸收围岩热量,达到冷冻效果;局部冷冻是在无缝钢管内重新布置回液管,在钢管与回液管之间产生盐水静止区域,盐水静止区域的热交换速度比盐水流动区域热交换速度相对较慢,实现局部冻结。

图1 竖井冷冻施工孔内布置示意

3 冻结施工方案

(1)局部加强冻结,井筒已掘砌132 m,此次主要冻结115~192 m的风化基岩段,以便安全顺利通过全风化黑云变粒岩层和剩余冻结段部分。加快施工速度,减少冻结对已成井壁的影响。

(2)设计冻结孔圈径15 m,布置冻结孔40个,开孔间距1.18 m,冻结管深度192 m,冻结管采用φ133 mm×5 mm 20#优质低碳钢无缝管,内下两根塑料管作为供液管和回液管,供液管内径55 mm,壁厚6 mm,深度192 m;回液管内径90 mm,壁厚7 mm,深度115 m。

(3)原冻结站继续维持冻结,关闭深冻结孔,循环浅冻结孔。盐水去路温度控制在-19~-22 ℃,维持120 m以上冻结壁现状,在冻结孔钻进施工及积极冻结期间保证井壁安全。

3.1 冻结参数

(1)地压值。

P=γH,

(1)

式中,P为控制层位地压值, MPa;H为安全控制层深度,取全风化黑云变粒岩岩层底部深度160 m。

计算得P=2.08 MPa.

(2)冻结壁厚度。根据多姆克公式计算:

(2)

式中,R为冻结壁内半径(采用掘砌荒径),4.55 m;K为冻土强度(冻土允许强度),取4.4 MPa。

根据计算结果并结合国内外已施工或正在施工的冻结井冻结壁设计厚度,确定该井冻结壁厚度为3.0 m。

(3)冻结孔布置圈径。考虑井筒原有冻结壁厚度对打钻施工的影响及现有冻结沟槽情况,确定冻结孔圈径为D=15 m。

(4)测温孔布置。冻结壁外侧最大孔间距处布置1个,距离冻结圈径1.5 m,深度192 m;冻结壁内侧处理1~2个原冻结深孔作为内部测温孔(由于受原冻结壁变形的影响,需重新进行测量,反应的温度为受原冻结壁影响的温度,可作为形成内侧冻结壁及预测井帮温度的参考);外侧测温孔采用φ108 mm×4.5 mm优质低碳钢无缝管,外管箍连接,管底密封。

(5)其他。①积极冻结期盐水温度-27~-30 ℃;②冻土抗压强度4.4 MPa;③设计冻结孔40个,开孔间距1.18 m;④水文孔布置,根据现场情况不具备实际水文孔的条件。

3.2 制冷工艺

(1)基础数据。①设计积极冻结期的盐水温度-30 ℃;②冷却损失系数1.3;③冷却水温度为25 ℃。

(2)冻结管散热能力计算。

冻结管散热能力:

Qt=πdeH0hekt,

(3)

冻结站最大需冷量:

Q1=mcQt,

(4)

式中,de为冻结管外直径,m;H0为冻结深度,m;he为冻结孔数;kt为冻结管散热系数或单位热流量,1 046 kJ/(m2·h)。

计算得,Qt=2 149×103kJ/h,Q1=2 794×103kJ/h.

(3)冻结站需冷量及制冷设备选择。井筒冻结需冷量2 794×103kJ/h,选用螺杆盐水机组,配备F1YSLG25F型螺杆盐水机组1台。该机组-30 ℃时制冷量1 800×103kJ/h,正常工况下冻结站制冷量为7 200×103kJ/h,实际效率按85%计算,实际冻结站制冷量为6 120×103kJ/h,满足冻结需要。

(4)盐水系统设计。 盐水系统总循环量计算:

Wbr=Q1/(ΔtRbrCbr) ,

(5)

式中,Δt为去、回路温差,3 ℃;Rbr为盐水密度,1 260 kg/m3;Cbr为盐水比热,0.66 kJ/kg℃。

计算得Wbr=333 m3/h.

为了加快冻结冷量的传递,采取加大冻结器内盐水流量的措施,使冻结孔流量达到10~13 m3/h,冻结器内盐水流动状态达到由层流到紊流过渡状态。

(5)供液管规格。供液管直径:

(6)

式中,Vbr为供液管内盐水允许流速,取0.6~1.5 m/s;n′为供液管数量。

经计算d=48 mm。选用供液管内径55 mm,壁厚6 mm的塑料管;回液管选用内径90 mm,壁厚7 mm 的塑料管。

经验算,供、回液管之间的环状间隙面积2 835 mm2,供液管面积2 374 mm2,满足工程技术要求。

(6)盐水干管及集、配液管计算:

(7)

式中,V′mbr为盐水干管及配、集液圈内允许流速,取1.5~2 m/s。

经计算,盐水干管及配、集液圈内直径249 mm。选用φ273 mm×6 mm作为盐水干管及配、集液圈。

3.3 施工难点分析

由于本次冻结无法设计水文孔,且已掘砌的井筒底部进行了混凝土浇筑,所以无法以水位变化来推断冻结壁是否交圈。

依据测温孔的温度变化,绘制冻结壁温度变化拓展图来推算交圈时间,探索其规律。根据原冻结壁发展情况和实际揭露地层特征,全风化黑云变粒岩含水量低,冻结速度较慢,但由于原冻结壁及地层温度的影响,二次冻结时冻土扩展速度会快得多,综合考虑,可按2.5 cm/d的平均扩展速度,按2 m的最大孔间距计算,预计交圈时间为40 d左右。

预计冻结壁交圈后,为达到冻结壁厚度和强度的设计要求,需加强冻结20 d左右,即预计冻结60 d 后,冻结壁可达到设计厚度,经测温数据计算验证后可进行井筒排水。仔细观测止浆垫的稳定性和出水情况,打探孔进行探水和测温,无异常后破止浆垫恢复施工,短段掘砌,监测井帮温度和位移。

3.4 冻结壁形成情况预分析

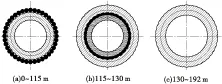

本次局部冷冻设计主要是为完成115~192m的冻结,为保证已经形成的井壁安全,原冻结的130m短孔冷冻管仍继续维持冷冻,冻结壁形成应按以下情况考虑(见图2)。

图2 冻结壁形成

(1)0~115 m。根据相关规范及经验,采用盐水充填式局部冻结法。非冻结段的冻土扩展速度是冻结段冻土扩展速度的40%~50%,冻结段冻土扩展速度按2.5 cm/d计算,则非冻结段冻土扩展速度为1~1.25 cm/d,积极冷冻60 d,冻结壁厚度为60 cm 左右;原冻结壁经测温孔及现场情况推算为3 m 左右,所以原冻结壁与新冻结壁处于刚刚相交状态。

(2)115~130 m。冻结段冻结壁厚度为1.5 m,原冻结壁为3 m,原冻结壁与新冻结壁已经完全相互叠加,确保上部第四系的水无法通过该处流入井筒。

(3)115~130 m。由于原冻结设计的长管全部损坏,原冻结壁基本已解冻,所以冻结壁厚度为新的冻结壁厚度。

影响冷冻土扩展速度的因数有很多,包括地层含水量、水流速度及处在水流上下游位置等因数,本次分析仅考虑理想状态环境下冻土扩展速度。综上所述,各位置的冻结壁都达到设计要求,冻结效果满足开挖条件。考虑实际情况,115~192 m位置已经基本进入风化基岩段,影响冻结壁扩展的因数较少,与分析情况基本一致。

4 结 语

目前,该井正在按上述设计方案施工,预计可完成115~192 m的冻结,确保井筒恢复正常掘砌。施工时需加强对原冻结孔及局部冻结孔的监控监测,确定井筒恢复掘砌的开挖条件,破除井筒底部混凝土垫层时需测明井帮温度,并打探水孔探水。

2014-09-26)

李成斌(1986—),男,技术员,063701 河北省唐山市滦县响嘡镇。