换热站自动控制系统设计

2015-03-09DesignoftheAutomaticControlSystemforHeatExchangeStation

Design of the Automatic Control System for Heat Exchange Station

李红光 张国钧

(太原理工大学信息工程学院,山西 太原 030024)

换热站自动控制系统设计

Design of the Automatic Control System for Heat Exchange Station

李红光张国钧

(太原理工大学信息工程学院,山西 太原030024)

摘要:针对换热站采用温度调节的控制方式不能有效节能,流量调节易造成二次网水利工况不稳定的情况,设计了分时段流量调节和温度调节相结合的控制策略。同时对供水温度进行预测,以补偿系统的大滞后性。选用西门子S7系列PLC作为控制器,设计了基于Profibus-DP网络的控制系统,采用MPI电缆通信方式实现了S7-300和上位机监控组态王之间的通信。为便于数据分析,采用了一种通过Excel VBA接口实现历史数据读取的方法。

关键词:换热站Profibus-DP变流量变温度控制组态王数据采集

Abstract:For heat exchange station, the control mode using temperature control is not effective for energy saving, while using flow control may lead to the unstable work condition of water conservancy in secondary network, thus the control strategy which combines flow control and temperature control in different time periods is designed. In addition, the temperature of the water supply is predicted, to compensate the large time hysterics of system. Siemens S7 series PLC is selected to be the controller, the control system based on Profibus-DP network is designed, the MPI cable communication is adopted to implement communication between S7-300 and configuration software KingView of host computer. To ease data analysis, Excel VBA interface is used to read historical data.

Keywords:Heat-exchange stationProfibus-DPVariable flow and temperature ControlKingViewData acquisition

0引言

热电联产集中供热因其具有节约能耗、改善环境、提高供热质量和便于科学管理等诸多优点成为我国鼓励发展的供热方式。而换热站是集中供热系统中的关键环节,它是连接电厂一次网和用户二次网实现热量交换、热量分配的枢纽。在集中供热领域,技术较为先进的欧洲国家多采用基于流量调节的供热方案,且在一次网设置多处调节点,既收到了较好的节能效果,又提高了用户取热的质量。目前我国的集中供热多采用的是基于温度调节的方案。我国北方的小城镇集中供热系统的自动控制水平还有待提高,靠人工控制的精确度较低,难以达到预期要求。

针对山西某热电厂的实际情况,设计了换热站自动控制系统。该系统采用Profibus-DP现场总线实现PLC主站和从站的连接,采用MPI电缆通信方式连接基于组态王6.53的监控系统和主站S7-300 PLC。同时调节供水温度和二次网流量,并对供水温度进行预测补偿,以缓解系统调节的滞后性,这样在保证供热质量的同时节约能源。很多情况下,工作人员需要对换热站的历史运行数据进行保存或分析。本文采用了一种通过Excel VBA接口读取组态王历史数据的方法。

1换热站的系统结构

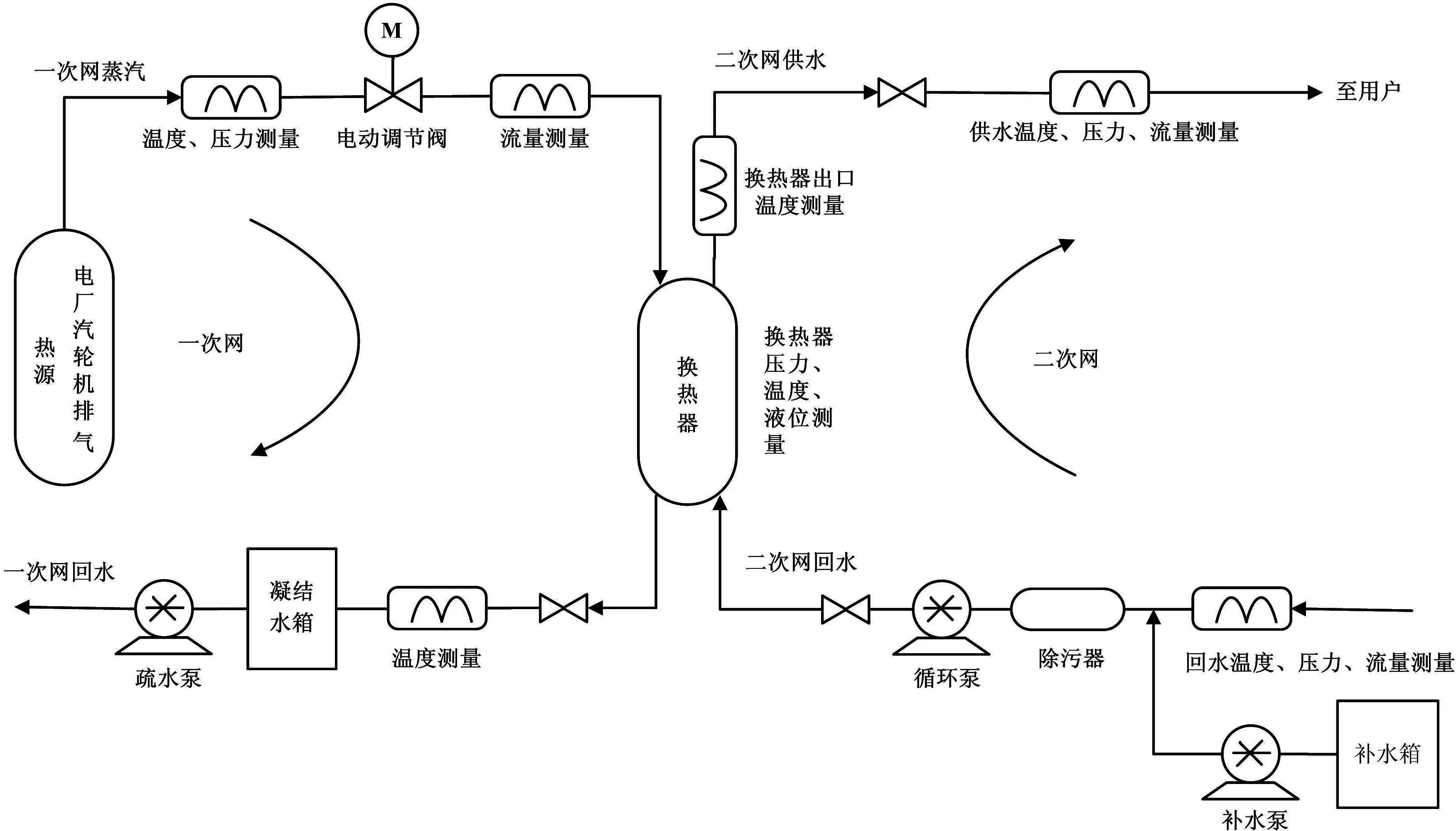

换热站是连接一次网和二次网的场所,可分为一次网、二次网和换热器三部分,如图1所示。

图1 换热站系统结构图

一次网为热力源管线,电厂汽轮机排气产生的蒸汽带有大量的热量,经换热器后变为凝结水,凝结水经疏水泵导出进行再利用。二次网为用热管线,即管线从换热站获得热量并在用户处释放热量的循环管线,由二次供水管线和二次回水管线构成。 而换热器是将热源一次网和用户二次网的热量进行交换的场所。二次网管道水的循环通过循环泵带动,亦可通过循环泵亦可改变二次网管道水的流量,从而改变进入用户的热量。通过补水泵对二次网管道进行补水和维持恒压。通过调节一次网蒸汽电动调节阀的开度改变进入换热站的蒸汽量,从而调节二次网获得的热量,进而控制二次网的供水温度,使其达到预设的值,以满足用户的需求。在换热站的各部分设置测量温度、流量、压力、液位等的仪表,在一次网和二次网设置调节阀、变频器等执行机构。

2控制系统方案设计

2.1 控制策略

换热站供热系统具有热惯性、大滞后、非线性的特点[1],为维持用户室内温度的恒定,采用分时段变流量调节供水温度的控制方法。

通常情况下,白天和夜晚的室外温度差别较大,白天不同的时段室外温度亦有差别,故根据每天不同的时段将二次网的循环水流量分为四个不同阶段:21点至凌晨6点为室外温度最低的时间段,流量适当增大,设置为阶段一;6点至11点室外温度逐步升高,流量相应减小,设置为阶段二;11点至17点为当天气温最高时间段,流量相对减小到最小,设置为阶段三;17点至21点气温开始明显回落,流量增大,设置为阶段四。

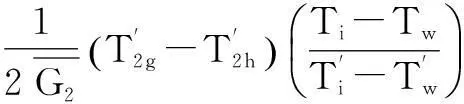

在每一个流量阶段内为保持室内温度恒定,当室外温度变化时供水温度也需相应改变。室外温度和供水温度的关系可以描述为:

(1)

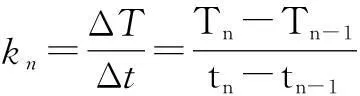

通过预测室外温度的变化趋势提前调整供水温度的设定值,能够对温度系统的大时滞性和大惯性起到一定的补偿作用。用数值算法拟合温度变化曲线的斜率可得温度变化趋势,tn时刻的温度变化趋势即斜率为:

(2)

式中:Tn为tn时刻的室外温度实测值;Tn-1为tn-1时刻的室外温度实测值[2]。

循环泵为二次网提供动力,采用变频控制,通过变频器调节循环泵的转速,使得二次网供回水的压差稳定在一个恒定值,在实现分时段变流量功能的同时,减少了对电网的冲击并有效节能[3]。

补水泵采用变频控制,用户或设备原因会造成二次网失水,导致二次管网压力下降。根据检测到的管网定压点处的压力变化情况,对二次网进行补水,与传统的补水泵间歇运行和恒速连续运行相比,节能效果显著[3-4]。

2.2 硬件设计

自动控制系统硬件由以下几部分组成:现场级的温度、压力、流量、液位等测量传感器与仪表,水泵、阀门等执行器,控制级的可编程控制器(PLC)、I/O模块等,以及监控管理级的工控机和人机界面(HMI)。

Siemens的S7-300系列PLC采用模块化结构,可以按需组合扩展各种单独模块。根据系统要求,主站选用CPU315-2DP模块。该模块上集成有现场总线Profibus-DP通信接口,其DI模块选用16点24VDCSM321。DO模块选用SM322,可直接驱动电磁阀线圈、接触器线圈、指示灯、继电器等负载。AI模块选用SM331,4~20mA输入。温度测量模块选用SM331AI8×RTD。该模块分辨率可调,其A/D转换器有4档,积分法,测量范围广。AO模块选用SM332AO8×12bit,该模块输出的电压和电流可调。中央机架与扩展机架各需一块连接模块IM365,通过连接电缆连接两机架[5]。

循环泵控制系统和补水泵控制系统分别作为2个从站,其控制器选用S7-200的CPU224XP。该CPU有2个模拟量输入点、1个模拟量输出点、2个RS- 485通信/编程口,具有PPI通信协议、MPI通信协议和自由方式通信能力。

系统增加EM277扩展模块,以支持Profibus-DP网络协议,其最高传输速率可达12Mbit/s[6]。

2.3 网络设计

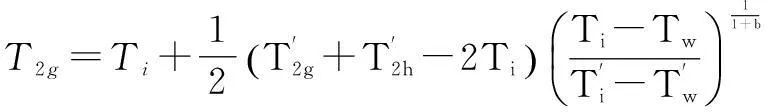

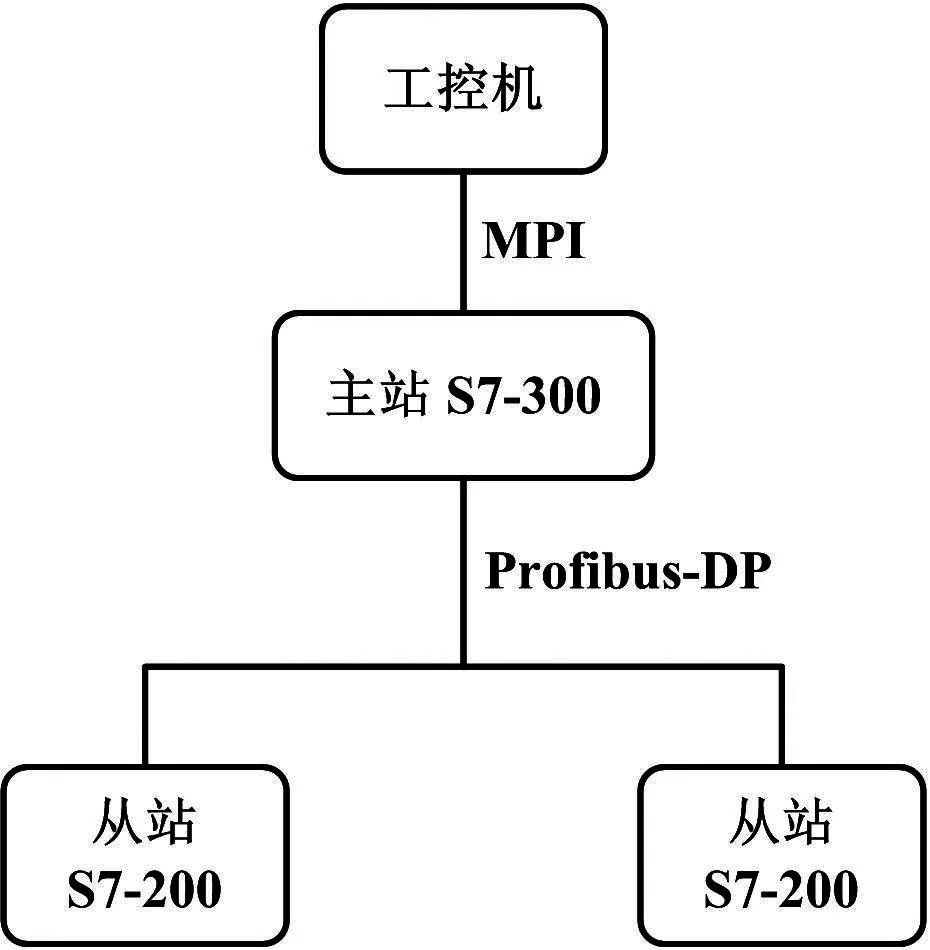

控制系统共有两个通信网络,一是作为主站的S7-300PLC与作为从站的S7-200PLC之间采用的Profibus-DP网络,二是主站PLC与上位机监控之间采用的MPI网络。网络结构如图2所示。

图2 系统网络结构图

Profibus协议利用了现有的国家标准和国际标准,基于符合ISO标准的OSI参考模型。Profibus提供了3种不同版本的通信协议:DP、FMS和PA,其中Profibus DP使用了第一层、第二层和用户接口,用于可编程控制器与现场级分布式设备之间的通信,可连接设备种类繁多。数据传输物理层可按照EIA RS485标准采用屏蔽双绞线作为传输介质来实现[7]。

主站CPU315-2DP有两个通信口PORT0和PORT1,选择PORT0作为连接到Profibus-DP网络中通信端口,波特率设为9 600 bit/s,从站 CPU224XP通过EM277模块连接到Profibus-DP网络中。Profibus-DP采用主-从通信方式,在从站S7-200PLC中不需要组态通信[8],只需在 EM277 上设置相应的Profibus DP 地址,转动EM277地址开关使箭头指向定义的地址,循环泵设置为3,补水泵设置为4。在Simatic Step7中组态主站和从站,在HW Config编辑器中将 CPU314C-2 DP连接到Profibus 网络,主站地址设置为2。在硬件目录中按照Profibus DP→Additional Field Devices→PLC→Simatic→EM277 Profibus-DP的查找顺序将2个EM277模块添加到Profibus DP网络中,并设置对应的从站地址,DP从站只能被插入到一个Profibus主站系统中。在主站和从站之间分别定义接收和发送数据的存储区地址,设定S7-200的V存储区起始地址为VW100,在编程时将需要传送的变量的数据传送到该存储区中,在数据通信时主站读写从站设定的V存储区内的数据。在主站中设定接收区和发送区地址,根据所选的接收和发送区,从硬件目录中添加相关的输入/输出模块,并指定数据通信所使用的数据一致性的类型。

西门子S7-300 PLC与组态王有MPI电缆、MPI通信卡、以太网、Profibus-DP、Profibus-S7等通信方式。MPI电缆通信方式一般适用于一台PLC和一台PC进行直接串口通信的场合且PLC和PC机之间距离较近。采用MPI电缆通信方式无需在计算机上安装扩展的通信模块,只需在组态王所在的计算机上安装Step7编程软件。使用西门子标准编程电缆将CPU315-2DP的PORT1端口和计算机的串口相连,实现硬件连接。在组态王中建立设备连接:设备→COM1→PLC→西门子→S7-300(MPI)→MPI(COM)。

2.4 监控系统设计

系统监控软件选用亚控公司的组态王KingView6.53,它具有稳定的采集架构,可方便地导入设备变量,支持工业库和关系数据库接口,方便数据的采集提取。监控系统实现对各设备状态的监测,掌握系统各环节的实时状态,并根据监测情况对各环节进行合理的控制和管理。监控系统的主要功能有:工艺流程显示、数据采集与存储、系统状态显示、控制操作或参数设置[3]。

该换热站的监控系统主页面包括工艺流程、各节点的状态显示以及操作按钮。其中,循环泵系统中包括循环泵的频率输入输出、故障状态、压差;在补水系统中包括补水泵频率、故障状态、压力、补水箱液位;一次网系统包括蒸汽管线和凝结水管线的温度、压力、流量,凝结水箱的液位、疏水泵状态等;换热器系统中包括各换热器的压力、液位、出口温度;二次网系统包括供水管线和回水管线的温度、压力、流量。在主页面系统流程各控制点设置控制操作与状态显示,同时加入实时曲线、系统报表、系统报警记录等[9]。

2.5 读取历史数据

组态王的历史记录文件格式有3种:临时数据文件、压缩的原始数据文件、进行数据处理的特征值文件。历史记录首先被记录到临时文件中,每小时生成一个,到整点时读取该数据并进行压缩处理和算法过滤,生成真正的历史库记录文件,同时记录特征点数据,特征值文件每年生成一个新文件。访问历史数据,组态王提供的VBA接口为“AcessHist.dll”,可以使用VBA调用函数,声明函数时用到接口函数,组态王提供的接口函数有:LoadProject,SearchVba,UnLoadProject,ConvertTime,ascTime,GetLogVarNameByIndex,GetLogVarCount,GetStationCount,GetStationNameByIndex,GetStationIDByName,GetSearchDataCountFromKvDB_ForVB,SearchDataFromKvDB_ForVB,ascFileTime Lib。

组态王的历史记录形式分为数据变化记录、定时记录和备份记录。为节约数据的存储空间,又能保证信息的完整性,采用数据变化记录的方式,变化的灵敏度设置为1。在系统配置中,历史库配置选择运行时启动历史数据记录,当系统启动时直接启动历史记录,历史记录配置选择指定的存储路径,以保证有足够的存储空间。

通常情况下,可以通过系统报表读取历史数据,但是该方法需要在进行监控程序设计时即确定需要读取的变量,且转存不方便。在Excel中使用Visual Basic将组态王历史库中的数据读到Excel表格中,可直接使用组态王提供的KingReport.xls提取历史库中的数据并存储为.xls格式,可以对变量、读取的时间范围、时间间隔、存储路径等进行选择。

3结束语

对于汽-水换热站,如果换热器内蒸汽压力和温度过高,则短时间内就会使换热器汽化引起故障甚至发生爆炸[10]。在设计主站程序时,将换热器压力和蒸汽阀门进行闭锁控制,当达到压力上限值时自动关闭蒸汽阀门,同时设计备用循环泵,主泵和备用泵定时轮换。

Profibus-DP现场总线网络结构简单,抗干扰能力强,数据传输质量可靠,满足了系统要求。采用温度调节和分时段定流量调节相结合的控制策略,保证了二次网水利工况的稳定,满足用户供热需求的同时实现了节能。基于Excel VBA接口的历史数据提取方法简单实用,为历史数据的读取提供了一种更为简便的方法。

参考文献

[1] 张煜.换热站供热系统研究及智能控制方案设计[D].鞍山:辽宁科技大学,2011.

[2] 牟海维,孟洁,韩建,等.改进的PID算法在换热站控制系统中的应用[J].信息技术,2013(1):136-138,142.

[3] 刘福才.换热站控制系统设计[D].大连:大连理工大学,2011.

[4] 葛楠.换热站智能控制系统设计与应用[D].太原:太原理工大学,2013.

[5] 崔维涛.换热站监控系统开发与智能控制的研究[D].大连:大连理工大学,2007.

[6] 何献忠.可编程控制器应用技术(西门子S7-200系列)[M].北京:清华大学出版社,2012.

[7] Weigmann J,Killan G.西门子PROFIBUS工业通信指南[M].闫志强,译.北京:人民邮电出版社,2007:1-3.

[8] 李勇伟.PROFIBUS-DP和MPI在中央空调控制系统中的应用[J].电气应用,2014,33(6):64-67.

[9] 刘美红.天石电厂集中供热监控系统[D].太原:太原理工大学,2011.

[10]聂玉安,苏保玲.汽水换热站工控与节能技术的应用[J].低压电器,2009(6):56-59.

中图分类号:TP273

文献标志码:A

DOI:10.16086/j.cnki.issn1000-0380.201503010

修改稿收到日期:2014-08-25。

第一作者李红光(1987-),男,现为太原理工大学控制科学与工程专业在读硕士研究生;主要从事工业自动化的研究。