颗粒氧化处理对SiCp/Al复合材料耐蚀性的影响

2015-03-08宋龙飞周贤良崔霞华小珍邹爱华唐龙书

宋龙飞,周贤良,崔霞,华小珍,邹爱华,唐龙书

(南昌航空大学材料科学与工程学院,南昌330063)

SiCp/Al复合材料作为一种新型金属基复合材料,因具有比强度高、比刚度高、耐高温、耐磨性好、低热膨胀系数、高热导率等优良性能,在航空航天、汽车行业、电子元件等方面有巨大的应用潜力[1]。近年来,对SiCp/Al复合材料研究不断深入,应用日趋广泛,而专家学者多致力于制备工艺与其力学性能的研究,对其耐蚀性研究相对较少。

目前,颗粒表面改性的方法有很多,包括采用镀铜或镀镍在颗粒表面形成金属层、用溶胶凝胶法在颗粒表面形成SiO2层、高温氧化形成氧化层等[2-4]。表面改性的方法多应用于研究SiCp/Al润湿性与界面结合强度,而表面改性对复合材料耐蚀性的影响却鲜有报道,其中SiC颗粒(SiCp)高温氧化,操作简单,易于推广。本工作通过控制高温氧化时间,获得具有不同氧化程度的SiCp,并制备复合材料,通过化学浸泡试验和电化学方法,研究高温氧化处理SiC颗粒(SiCp)对SiCp/Al复合材料耐蚀性的影响。

1 试验

SiCp/Al复合材料采用空气气氛下陶模无压浸渗工艺制备[3],SiC颗粒自由堆积于陶瓷模具中,随炉加热到850℃,保温10min后,浇入铝液,随后继续升温至950℃并保温2h,随炉冷却后取出。基体为工业纯铝,增强体颗粒为氧化处理后SiC颗粒。

试验颗粒为α-SiC,平均粒度为100μm,颗粒经氢氟酸酸洗24h后干燥48h,置于电阻炉中经1 100℃分别氧化2h、6h和10h。颗粒表面形貌利用QUANTA200F型扫描电镜进行观察。腐蚀化学浸泡试验试样尺寸为30mm×15mm×3mm,试验参照GB/T 19746-2005国家标准进行,试验溶液为3.5%NaCl溶液,试验温度为25℃,取样周期分别为6,24,72,168h。腐蚀产物的清除按照GB 10124-1988国家标准进行,浸泡试样置于80g/L铬酐(CrO3)和200mL/L磷酸(H3PO4)混合溶液并在80℃下保温10min,试样经上述溶液清除腐蚀产物后,在流动冷水中用毛刷轻刷,最后将试样漂洗干净,并在无水乙醇溶液中摆动,然后放在干净滤纸上用热风吹干,然后进行称量,采用失重法计算材料腐蚀率。

电化学测试试样尺寸为10mm×10mm×1mm,采用电化学测试仪器为CHI-660C,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,文中电位若无特指,均相对于SCE。电化学测试的溶液为3.5%NaCl溶液,试验温度为25℃。动电位极化曲线测试的扫描速率为0.000 3V/s,试样测试面积为100mm2。

2 结果与讨论

2.1 SiC颗粒表面形貌

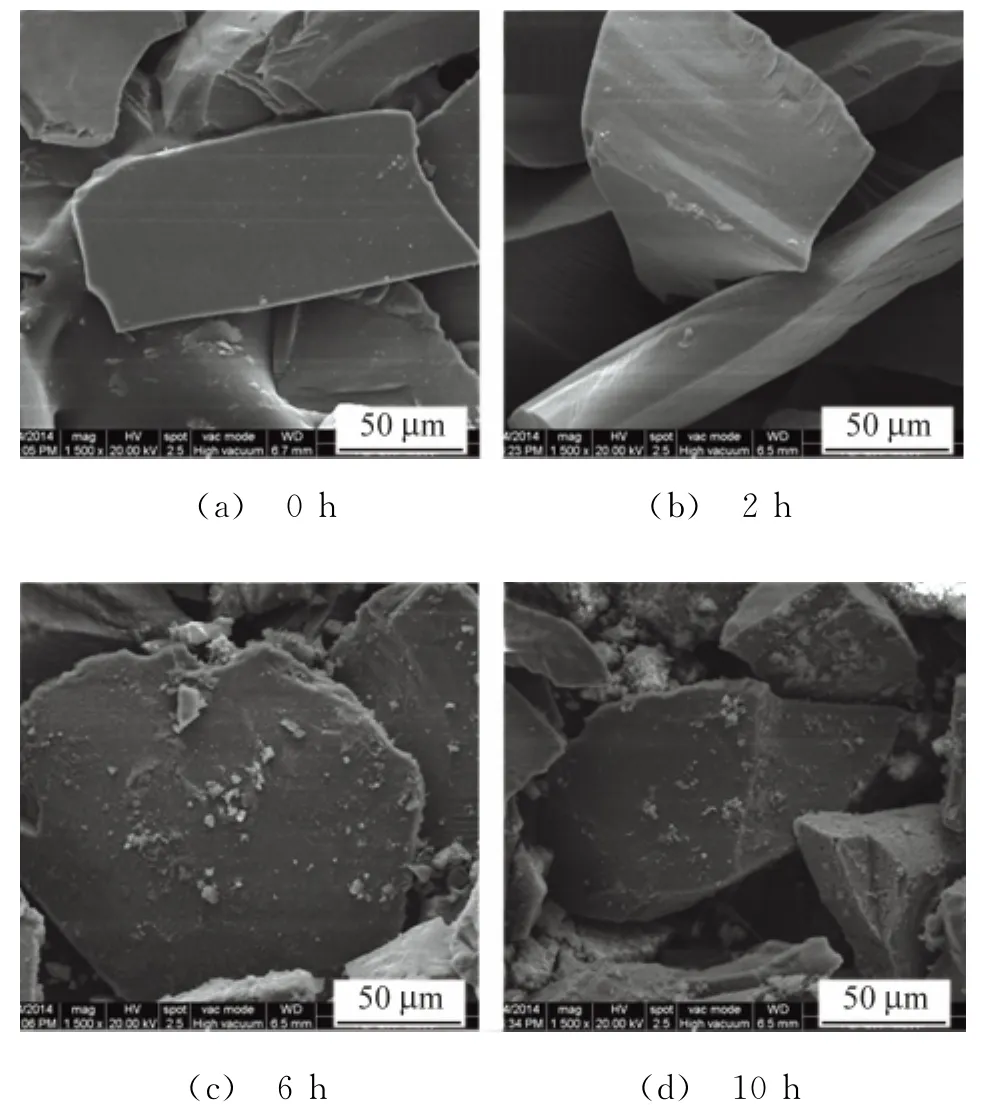

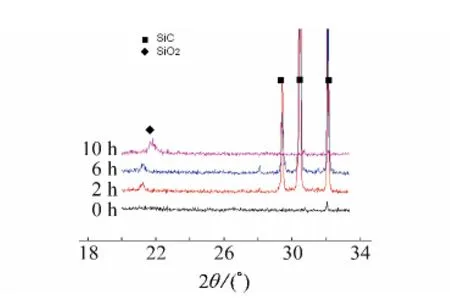

图1为SiC颗粒经不同氧化时间后的表面形貌。由图1可见,经氧化处理后SiC颗粒的棱角出现"钝化"现象。这是由于氧化中,颗粒棱角处表面能相对于平直表面能高,棱角处优先发生氧化反应。比较图1(b)、(c)和(d),氧化处理2,6,10h后,颗粒棱角都发生钝化,但氧化6h和10h的SiCp钝化效果更加明显。同时两者颗粒表面形貌也有所不同,图1(b)颗粒表面较平直、有少量的白色小粒凸起,而图1(c)和(d)颗粒表面有较多的白色小粒凸起,这些凸起被认为是SiO2[5],且图1(d)中颗粒表面出现明显凹凸。图2是SiCp氧化后XRD分析图,从中也可证明氧化处理后颗粒表面存在SiO2。SiCp进行高温氧化,不仅改善颗粒表面状态,而且改变颗粒表面形貌[6]。

图1 SiC颗粒经不同氧化时候后的表面形貌Fig.1 SEM morphology of SiCp with different oxidiation times

图2 SiC颗粒氧化不同时间的XRD分析Fig.2 XRD of SiCpoxidized for different times

2.2 浸泡试验

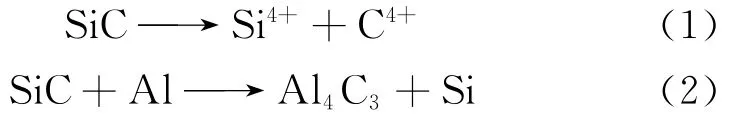

SiC颗粒的加入影响了SiCp/Al复合材料的耐蚀性。图3为SiCp/Al复合材料在3.5%NaCl溶液浸泡10h后的表面形貌图。由图3可见,氧化处理对SiCp/Al复合材料腐蚀形貌影响不大。但由未氧化处理的SiC颗粒制备的复合材料出现少量点蚀坑,而由氧化态SiC颗粒制备的复合材料未发现点蚀。这为SiC氧化预处理,降低SiCp/Al复合材料的点蚀敏感性提供了依据。

图3 SiCp氧化不同时间的SiCp/Al复合材料在3.5%NaCl溶液浸泡10h后表面形貌Fig.3 SEM morphology of SiCp/Al composites with ifferent oxidation times immersed in 3.5%NaCl soulation for 10h

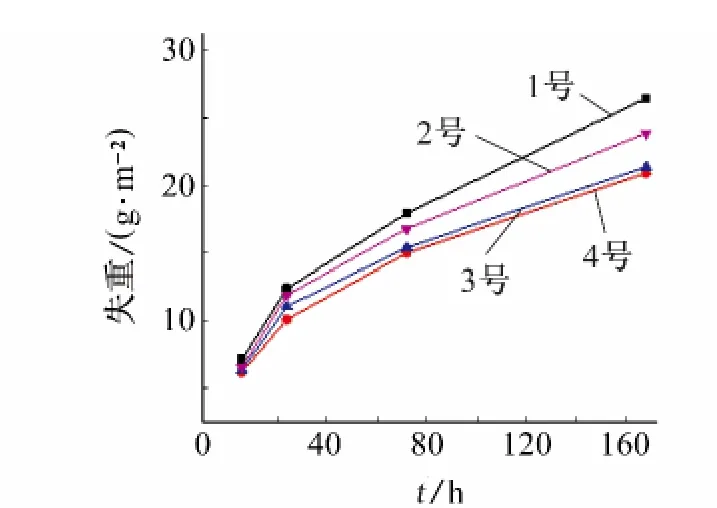

图4为SiCp氧化不同时间的SiCp/Al复合材料在3.5%NaCl溶液中的腐蚀失重曲线。其中未氧化处理颗粒制备的复合材料为1号试样,颗粒氧化处理2h、6h和10h制备的复合材料分别为2号、3号和4号试样。由图4可见,随着SiC氧化时间增加,SiCp/Al复合材料的耐蚀性有不同程度的提高。由于850℃左右,SiCp直接和铝液接触,SiC分解成硅离子和碳离子进入铝液,并和铝反应生成易发生水解作用的Al4C3和单质硅聚集在复合材料界面处[7]。

而Al4C3极易发生水解反应:

Al4C3水解是SiCp/Al复合材料腐蚀的重要原因之一。SiC经氧化处理后,表面生成一层SiO2膜,可避免SiC和铝液的直接接触,阻碍铝液对SiC颗粒的侵蚀,从而避免Al4C3的生成。

由图4可见,氧化6h的SiC颗粒制备的SiCp/Al复合材料耐蚀性优于氧化2h的。笔者认为这是由于经1 100℃氧化2h的SiC颗粒表面氧化膜较薄且不均匀,在高温下,根据反应热力学可知SiO2和铝会发生反应[8]:

由于氧化2h时间较短,氧化程度较低,在制备复合材料的过程中,与铝液反应消耗部分SiO2,使SiC颗粒局部重新与铝液接触,并生成水解相Al4C3,降低复合材料的耐蚀性。而经1 100℃氧化6h后,SiC颗粒表面出现较厚的SiO2层,氧化程度较高,即使界面反应消耗部分SiO2,SiC颗粒仍被SiO2层保护,SiC未能和铝液直接接触,阻碍有害界面反应的发生。

2.3 极化曲线

图4 预氧化不同时间的颗粒复合材料腐蚀失重曲线Fig.4 Corrosion mass loss curves of SiCp/Al with SiCp oxidized for different times

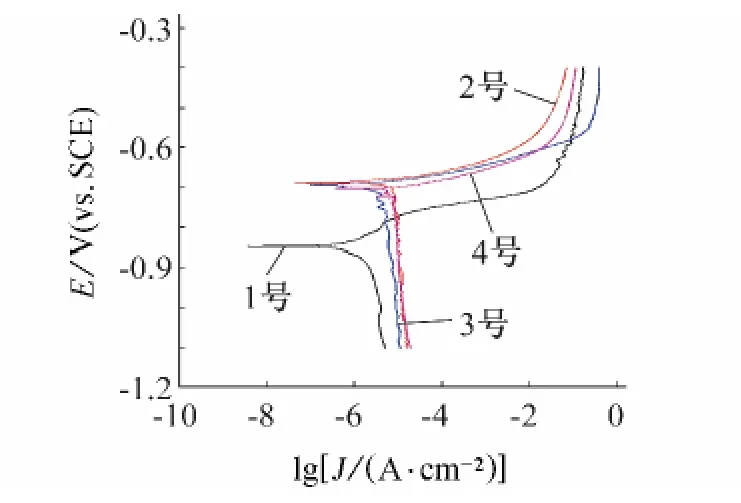

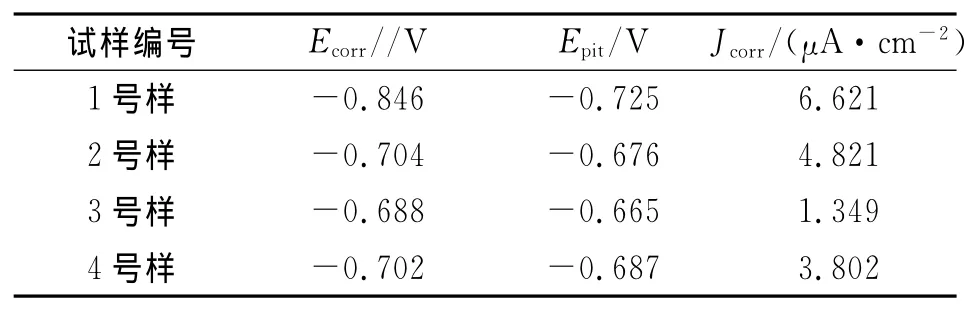

SiC颗粒氧化不同时间的SiCp/Al复合材料在3.5%NaCl水溶液中的阳极极化曲线如图5所示,表1为其相关电化学参数拟合。由表1可见,1号试样的点蚀电位与自腐蚀电位低于2,3,4号样,但2,3,4号试样的点蚀电位并没有明显区别。腐蚀形貌分析发现1号样出现明显点蚀坑,而其他试样未见明显点蚀,这都说明,经氧化处理的SiC颗粒制备的复合材料的点蚀电位有所提高;颗粒氧化处理降低了SiCp/Al复合材料的点蚀敏感性,但氧化时间并没有影响复合材料的点蚀敏感性。1号的Jcorr大于2,3,4号样,说明由未氧化颗粒制备的复合材料最易发生腐蚀且腐蚀速率比颗粒氧化后的快;2号样的Jcorr大于3号和4号样,说明随着颗粒氧化时间的延长,腐蚀速率下降。复合材料的化学浸泡试验结果与电化学试验结果一致。

图5 不同氧化时间的SiC的铝基复合材料的极化曲线Fig.5 Polarization curves of SiCp/Al composites with SiCpoxidized for different times

表1 从极化曲线计算出的电化学参数Tab.1 Electrochemical parametes of SiCp/Al composites with SiCpoxidized for different times

3 结论

(1)SiC颗粒氧化处理,颗粒的棱角发生“钝化”,颗粒表面形成SiO2层,SiC颗粒氧化时间不同呈现出不同的表面形态。

(2)SiC颗粒高温氧化处理,降低SiCp/Al复合材料的腐蚀速率,提高SiCp/Al复合材料的耐蚀性。

(3)随着SiC颗粒氧化时间的延长,SiCp/Al复合材料耐蚀性有一定提高。

[1] 于化顺.金属基复合材料及其制备技术[M].北京:化学工业出版社,2006:241.

[2] LEON C A,DREWR A L.The influnece of nickel coating on the wettability of aluminum on ceramics[J].Composites:Part A,2002,33:1429-1432.

[3] PARDO A,MERINO M C,RAMS J,et al.Effect of reinforcement coating on the oxidation behavior of Al6061/SiC composites[J].Oxidation of Metal,2005,63(314):215-227.

[4] JEONG J H,KIM Y,LEE J C.Mechanical properties of 2014Al/SiC composites with oxidized SiC particles[J].Metallurgical and Matericals Transaction,2003,A34A:1361-1369.

[5] JAE C L,JI Y B,SUNG B P.Prediction of Si contents to suppress the formation of Al4C3in the SiCp/Al composites[J].Acta Materialia,1998,46(5):1771-1780.

[6] 袁广江,章文峰,王殿斌,等.SiCp增强铝基复合材料制备及机加性能研究[J].复合材料学报,2000,17(2):38-41.

[7] 屠宇强,王张敏,李戈扬,等.Al/SiC复合材料界面DTA研究[J].材料研究学报,1994,8(6):570-572.

[8] 房国立,李进,杨智春.SiCp/Al复合材料界面反应的热力学缝[J].宁夏工程技术,2007,6(1):76-79.