一种搪瓷复合管的制造方法及耐蚀性检测

2015-03-08毕文军姜姝张溪明肖坷

毕文军,姜姝,张溪明,肖坷

(1.沈阳化工大学,沈阳110142;2.辽河油田经济贸易置业总公司特石集输站,盘锦124010)

目前我国已形成了十分庞大的油气管道集输网,但油气中大多含水分和一些腐蚀性很强的介质,使得输油管网的管壁腐蚀相当严重,造成了巨大的经济损失[1-2]。为了能在最大程度上抑制腐蚀,减少事故的发生,必须采取适当的措施[3]。采用适当的管道防腐蚀涂层能够解决这一问题。

由于加工方便、成型良好等原因,目前国内主要采用有机涂层进行管道腐蚀防护,但有机涂层材料都存在一些不足[4]。有机涂层涂敷在金属表面后,一方面溶剂挥发会产生很多针孔,另一方面高分子链结构自身存在微间隙,这些都会给水、氧气及其他腐蚀性离子形成扩散通道,从而引发涂层下金属界面上的腐蚀。而且,有机涂层耐冷性和耐热性较差,容易老化,这样就会缩短管道的使用寿命[5-6]。

无机非金属材料以其耐蚀、耐磨、耐温以及耐老化等方面的优势逐渐引起了人们的注意,世界各国均将无机非金属复合防腐蚀管道作为重点研究课题[7-8]。搪瓷涂层是无机涂层的一种,搪瓷是金属制品与无机材料经过特殊工艺加工构成的金属-玻璃体复合材料[9]。据相关资料[10-12]显示,搪瓷的综合防护性能是其他材料所不能比拟的。它可以耐除氢氟酸外各种浓度的有机酸和无机酸,也可以耐各种盐,用搪瓷对管道进行防腐蚀,可以极大地提高管道的防腐蚀水平。

1 试验

1.1 搪瓷复合管的制备

由于搪瓷釉料软化温度高(>800℃),成型条件要求高,工件易变形,使得搪瓷复合管的加工难度大,成本高,成品率低,传统的搪瓷工艺方法存在涂覆不均匀、机械化程度低、加工长度受限等问题。在传统的搪瓷涂搪工艺基础上,研制了自动化程度高的涂搪工艺设备,改进了涂搪工艺方法,从而解决了这一系列问题。开发了一种吊烧天然气加热炉,保证了管道不变形,用于集输的常规管道均可加工成搪瓷复合管。

本工作开发了一种制造成本低、自动化程度高的搪瓷复合管的制造方法:

(1)无机釉料的混磨 按釉料∶水=5∶3质量比将无机釉料和水放入球磨机内混磨30min后,备用。

(2)表面处理 采用中频加热方式对钢管内外壁除油脱脂,钢管内壁经喷砂(丸)处理达到喷射或抛射除锈的Sa3级或手工和动力工具除锈的St3级要求。

(3)无机釉料的喷涂 采用无气旋喷设备将步骤1制成的无机釉料喷至钢管内壁,通过摇匀装置自动控制钢管摇摆、旋转以调整内壁无机釉料的表面质量。

(4)低温烘干 利用悬挂钩将内壁涂有无机釉料的钢管悬挂在行走线上,利用天然气烧成炉余温对无机釉料进行低温烘干1~3h。

(5)烧成 将经步骤4低温烘干后的钢管送入天然气烧成炉内,经800~900℃高温烧成5~20min后出炉。

(6)冷却 室温下自然冷却。

重复(4)、(5)、(6)步骤。得到搪瓷涂层厚度为(200±20)μm的搪瓷复合管。

1.2 耐蚀性检测

按有关技术标准和特定要求进行试验来检测搪瓷复合管的涂层结合性、耐油气介质适用性、耐酸性、耐碱性。

1.2.1 样品制备

从生产的搪瓷复合管中随机抽取四根,并切成12个方形作为本次试验的样品,其中尺寸分别为40mm×40mm×10mm和40mm×10mm×3mm。样品情况如表1所示。

表1 样品情况Tab.1 Condition of samples

1.2.2 涂层结合性能试验

参考ASTM D 3359-2009e2,采用划“×”法测试搪瓷涂层的附着力。标准中定义了5种状态供参考,其中5A级~3A为附着力可接受状态。5A级:没有脱落或脱皮;4A:沿刀痕有脱皮或脱落的痕迹;3A:刀痕两边都有缺口状脱落达1.6mm;2A:刀痕两边都有缺口状脱落达3.2mm;1A:胶带下“×”区域内大部分脱落;0A:脱落面积超过了“×”区域。

1.2.3 耐油气介质适用性试验

模拟油气田现场动态介质环境(流速为1.0 m/s),将三个平行试样相互绝缘安装在特制的试样架上,置入高温高压釜后,确保浸入NaCl溶液液面以下。随后通入各组分气体,调整试验温度开始试验。经过一定的时间后,测试试样的形貌变化、质量变化及涂层附着力变化,以此表征样品的耐油气介质适用性能。耐油气介质适用性评价条件见表2。

表2 搪瓷涂层样品耐蚀性能试验环境Tab.2 Evaluation conditions of corrosion resistance of enamel coating samples

1.2.4 耐酸性能试验

参考BS 1344-3-1967,将挂片试样浸泡在8%的硫酸溶液中168h(室温),测试样品的质量变化、形貌变化和附着力变化。

1.2.5 耐碱性能试验

参考GB/T 9988-1988,将挂片试样浸泡在4%氢氧化钠溶液中煮沸5h,测试样品的质量变化、形貌变化和附着力变化。

2 结果与讨论

2.1 涂层结合性能

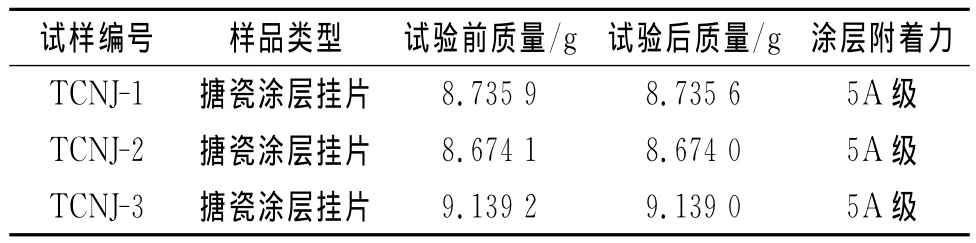

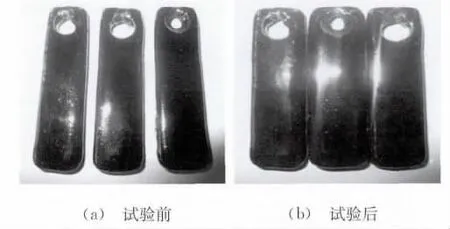

依照1.2.2节要求对搪瓷涂层平整试样进行涂层附着力检测。测试结果见表3,试样测试前后的表面形貌见图1。

表3 涂层结合性能检测结果Tab.3 The test results of binding properties of coatings

图1 搪瓷涂层平整试样附着力试验前后表面形貌Fig.1 The surface morphology of the enamel coating coupon before(a)and after(b)the adhesion test

2.2 耐油气介质适用性

依照1.2.3节要求对搪瓷涂层挂片试样进行耐油气介质适用性评价。测试结果见表4,评价试验前后挂片试样的表面形貌见图2。

表4 涂层耐油气介质适用性评价试验结果Tab.4 The test results of oil and gas medium usability evaluation of coatings

图2 搪瓷涂层挂片试样耐油气介质适用性评价试验前后表面形貌Fig.2 The surface morphology of the enamel coating coupons before(a)and after(b)the oil and gas medium usability evaluation test

搪瓷涂层挂片在模拟油气田介质(含H2S、CO2、Cl-)适用性评价后的重量基本无变化(表4),涂层也并未发现开裂、脱落等现象(图2),试验后涂层附着力同样均为5A级,表明搪瓷复合管具有良好的油气介质适用性。

2.3 耐酸性能

依照1.2.4节要求对搪瓷涂层挂片试样进行耐酸性能检测。测试结果见表5,评价试验前后挂片试样的表面形貌见图3。

表5 涂层耐酸性能试验结果Tab.5 The test results of acid resistance

图3 搪瓷涂层挂片试样耐酸性能试验前后表面形貌Fig.3 The surface morphology of the enamel coating coupons before(a)and after(b)the acid resistance test

搪瓷涂层挂片在8%硫酸溶液中浸泡168h后的质量基本无变化(表5),涂层并未发现开裂、脱落等现象(图3),试验后涂层附着力同样均为5A级,表明搪瓷复合管具有良好的耐酸性能。

2.4 耐碱性能

依照1.2.5节要求对搪瓷涂层挂片试样进行耐碱性能检测。测试结果见表6,评价试验前后挂片试样的表面形貌见图4。

表6 涂层耐碱性能试验结果Tab.6 The test results of alkali resistance of coatings

搪瓷涂层挂片在4%氢氧化钠溶液中煮沸5h后的质量基本无变化(表6),涂层并未发现开裂、脱落等现象(图4),试验后涂层附着力同样均为5A级,表明搪瓷复合管具有良好的耐碱性能。

图4 搪瓷涂层挂片试样耐碱性能试验前后表面形貌Fig.4 The surface morphology of the enamel coating coupons before(a)and after(b)the alkali resistance test

3 结论

(1)用于集输管线内防腐蚀的涂层有从无机到有机转变的趋势。

(2)本工作提供的搪瓷复合管制造方法解决了传统搪瓷工艺方法中存在的涂覆不均匀、机械化程度低、加工长度受限等问题。

(3)搪瓷涂层样品耐油气介质适用性能评价、耐酸碱腐蚀性能评价试验前后的质量和形貌均未发生明显变化,涂层与金属基体的附着力在试验前后也未发生明显变化(均为5A级),结果表明按该方法制造的管线有良好的涂层结合性能、油气介质适用性能、耐腐蚀性能。

该方法制造的搪瓷复合管已经在盘锦中际防腐科技有限公司得到应用,产品在辽河油田某集输管线应用效果良好。

[1] 黄本生,王兆坤.油气集输管道内涂层技术的现状及发展趋势[J].腐蚀科学与防护技术,2012,24(4):345-348.

[2] A El-Meligi A.Corrosion of materials in polluted environment and effect on world economy[J].Recent Patents on Corrosion Science,2011,1(2):144-155.

[3] 陈明,崔琦.硫化氢腐蚀机理和防护的研究现状及进展[J].石油工程建设,2010,36(5):1-5.

[4] 吕吉强,黄宁,白亮.管道涂层防腐工艺研究[J].化工管理,2013(24):222-225.

[5] 隋国勇.油田集输管道有机涂层的防腐性能评价[J].油气储运,2007,26(8):43-46.

[6] 郭建伟,魏存祥,杜晓春.管道涂层发展与新技术[J].管道技术与设备,2009,17(5):49-51.

[7] HAN T,WANG Y,LIU W.Study on the failure mechanism of enamel coatings in HAZ[C]//Trans Tech Publ,[S.l]:[s.n.],2012(704/705):700-705.

[8] 张宝岭,陈玉华,孟凡刚,等.管道无机非金属防腐涂层研究现状[J].管道技术与设备,2005,13(2):36-38.

[9] 陈玉华,刘颖.搪瓷(喷瓷)管道及其连接技术国内外研究现状[J].表面技术,2008,37(6):74-77.

[10] 胡涛,王千,陶刚,等.金属管道的腐蚀与防腐蚀技术现状[J].石油化工腐蚀与防护,2009,25(3):27-31.

[11] 李振兴.搪瓷在石化工业中的应用前景[J].石油化工腐蚀与防护,2001,18(3):28-29.

[12] ROSSI S,SCRINZI E.Evaluation of the abrasion resistance of enamel coatings[J].Chemical Engineering and Processing:Process Intensification,2013,68:74-80.