长庆油田原油储罐腐蚀现状与防腐蚀技术

2015-03-08罗慧娟孙银娟成杰

罗慧娟,孙银娟,成杰

(西安长庆科技工程有限责任公司,西安710018)

长庆油田经过40余年的开发建设,目前地面集输系统已建成各类储罐500具以上,总容量超过3×106m3,其中1 000m3以上储罐占总容量的90%以上。据统计,1 000m3以上储罐使用时间超过10a的约占三分之一,其他的储罐使用时间小于10a。随着使用时间延长,储罐内所储存的原油含有水、无机盐、硫化物、有机酸等腐蚀性化学物质,造成储油罐内顶部、底板及加热盘管发生严重腐蚀,甚至导致某些储油罐发生罐顶塌陷和罐底板穿孔漏油事故,严重影响生产正常运行。

1 腐蚀现状

2013年,对油田1 000m3以上的储罐腐蚀状况进行了调研,调研发现,一半以上的储罐发生了不同程度的腐蚀,储油罐内部腐蚀严重,外部腐蚀轻微,储罐内部腐蚀程度以加热盘管最为严重,罐底及与底板"T"形相交的第一、二圈板较严重,罐顶次之,罐壁最轻,腐蚀形貌见图1~3。

图1 某站1 000m3沉降罐底板内腐蚀穿孔(生产年限:2a)Fig.1 Corrosion perforation of an 1 000m3 tank bottom(productive life:two years)

图2 某站50 000m3储油罐罐顶腐蚀穿孔(生产年限:5a)Fig.2 Corrosion perforation of a 50 000m3 tank top(productive life:five years)

图3 某站2 000m3沉降罐内加热盘管腐蚀穿孔(生产年限:2a)Fig.3Corrosion perforation of a 2 000m3 tank heating coil(productive life:two years)

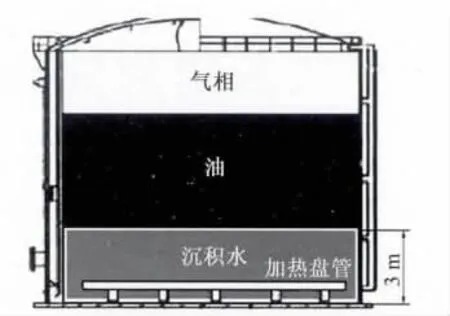

长庆油田原油储罐,主体材质为Q235B,内部空间分为气相、油相和水相,处于污水层的罐底板、距罐底3m以下罐壁及加热盘管腐蚀为大面积麻坑、局部点蚀及点蚀穿孔,形状多为不规则圆形,穿孔处孔径达10mm左右;罐壁3m以上处于油层,腐蚀轻微;罐顶腐蚀表现为麻坑、点蚀。

近三年,原油储罐因腐蚀穿孔,进行储罐维护的年费用达数千万,维护内容主要为更换加热盘管、罐底、罐顶、罐附件等,其中以更换加热盘管最多,占30%。沉降罐年维护比例为13.3%,净化罐年维护比例为6.8%,维护频次大于净化罐,腐蚀情况较净化罐严重。

2 储罐内腐蚀原因

原油储罐内部空间分为气相、油相和水相,不同部位接触腐蚀介质不同,引起的腐蚀原因[1]有所不同。储罐内易发生腐蚀和腐蚀严重的部位为处于污水层的罐底、距罐底3m以下罐壁及加热盘管(如图4所示),而且腐蚀的表现形式多为孔蚀,腐蚀速率快,易于穿孔。

图4 原油储罐内部空间示意图Fig.4 Schematic diagram of internal space of oil tank

2.1 腐蚀介质分析

通过分析罐内原油、污水及腐蚀产物中的成分,确定引起储罐内腐蚀原因。

2.1.1 原油

以某油区原油为样品,参考GB/T 260《石油产品水分测定方法》、GB/T 264《石油产品酸值测定法》等标准规范,进行原油样成分测定,测定结果为:原油密度0.85g·cm-3,含水量56%,含盐量22.4mg·L-1,含硫量0.12μg·mL-1。原油含水量高达56%,水中含盐量高,微含硫。

2.1.2 污水

以某站500m3沉降罐为例,采用Z-2000型原子吸收分光光度计、梅特勒全自动电位滴定仪等,参考标准SY/T 5523-2006《油田水分析方法》分析罐内沉积污水组分,结果如下(mg·L-1):Ka+/Na+13 275,Mg2+768,Ca2+7 971,Cl-32 383,HCO3-1 003,SO42-1 669,S2-139。矿化度为57 208mg·L-1,沉积水pH为6.6。水中硫酸盐还原细菌(SRB)含量为105个/mL,腐生菌TGB含量为103个/mL。

沉积污水成分复杂,Cl-含量高达32 383mg·L-1,高浓度Cl-能促进腐蚀过程的发生,因Cl-半径小,污水中存在Cl-时,碳钢易发生点蚀、甚至穿孔。高矿化度沉积水电导率高,能加速电子迁移,促进腐蚀反应进行。另外,水质中检测出一定量硫酸盐还原菌和腐生菌,SRB的存在能将硫酸盐还原成H2S,降低局部酸值,TGB能促进厌氧微生物的生长和繁殖以及对设备产生腐蚀。

2.1.3 腐蚀产物

针对储罐内腐蚀部位严重的罐底及加热盘管,分别提取腐蚀产物进行X射线衍射(XRD)检测分析,腐蚀产物组分检测结果见表1。

表1 腐蚀产物XRD检测结果Tab.1 XRD detection results of corrosion products%

2.2 腐蚀原因分析

2.2.1 罐顶

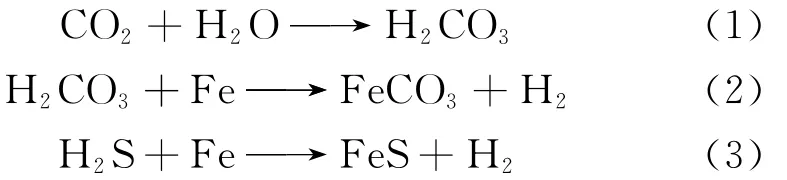

罐顶部内壁处在气相空间中,由原油样分析结果表中看出,原油成分中微含硫,硫化物等腐蚀性化学物质挥发,外加通过呼吸气阀进人罐内的水分、氧气、二氧化碳等腐蚀气体在油罐上凝结成酸性溶液,主要化学反应方程式:

使储罐顶部发生坑点腐蚀、片状腐蚀等局部腐蚀导致穿孔。

2.2.2 罐壁

该部位直接与原油接触,由于油品内和油面上部气体空间中含氧量的不同,会形成氧浓差电池腐蚀。但罐壁上粘结了一层相当于保护膜的原油,因而腐蚀速率较低,腐蚀轻微。

2.2.3 罐底

原油组分分析,其中含水达56%,这些水分经过长时间的沉积,在罐底及距罐底3m以下罐壁处逐渐形成沉积水。根据腐蚀产物组分检测含有大量铁的氧化物,说明主要为溶解氧的电化学腐蚀,结合水组分分析结果,存在硫酸盐还原菌腐蚀,其次,高氯根、高矿化度加速腐蚀反应,导致罐底穿孔。电化学反应式如下:

2.2.4 加热盘管

加热盘管处于污水层,腐蚀原因与罐底板相同。腐蚀产物中含有大量的硫酸钡(锶)垢,是由于长庆油田多层系立体开发,高矿化度水配伍性差,结垢后聚结在加热盘管上,形成垢下腐蚀,增加孔蚀深度,且盘管内通有高温锅炉循环水,加速了上述环境中的腐蚀[2]。因此,导致储罐内加热盘管腐蚀现状最严重,有的甚至使用半年即穿孔。

3 防腐蚀技术

3.1 现有防腐蚀工艺

长庆油田经过40余年的发展,已经形成一套成熟的储罐防腐蚀工艺,主要采用涂料防护法。但是,随着油田开发进入中后期,原油含水量升高,水中腐蚀因子增多,储罐的腐蚀现状随着使用年限增加日益突出,涂料防护工艺也暴露出一些问题。

(1)涂层耐温性和导热性差

加热盘管内通有100℃左右的蒸汽或热水,高温环境加速其外部腐蚀反应,常用的环氧类涂料在高温及强腐蚀条件下,在较短时间内防腐蚀层出现脱落,盘管腐蚀穿孔,涂层耐温性和导热性差。

(2)涂层附着力和抗冲击性差

罐底及距罐底3m以下罐壁区域通常为采出水,温度45℃左右,防腐蚀层长期在强腐蚀性的采出水浸泡下导致漆膜鼓泡、破裂,致使防腐蚀层大面积脱落,形成点蚀穿孔,涂层附着力和抗冲击性差。

(3)涂层耐温性和抗渗透性差

罐顶部在日光照射下,表面温度达50℃左右(夏季),温度升高在利于罐内原油中腐蚀性气体挥发,同时使罐顶内部气相空间腐蚀反应加速,导致腐蚀穿孔,涂层耐温性和抗渗透性差。

针对以上问题,针对性进行了新涂料的研发,以适应储罐内复杂的腐蚀环境[2-3]。

3.2 防腐蚀涂料研发

依据标准GB/T 50393-2008《钢质石油储罐防腐蚀工程技术规范》,以及现场调研分析和罐体各组成部分的特殊要求,对研发的防腐材料除了提出具有良好的防潮、防水性、耐磨性等一般技术外,还提出如下特殊要求:

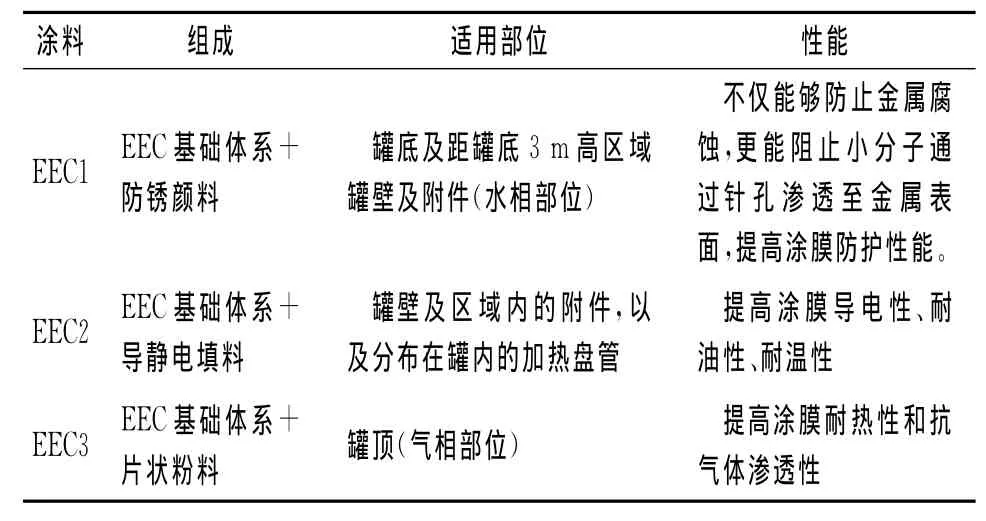

(1)针对罐底及距罐底3m以下罐壁区域防腐蚀材料应该具有良好的延伸率、附着力和较高的抗冲击强度,其中用于罐身区域的防腐蚀材料还应具备一定的导电性能。

(2)针对罐顶区域的防腐蚀层应采用致密、抗气体渗透性好、腐蚀性气体无法穿透、耐热好并具有良好冲击韧性的材料。

(3)针对加热盘管防腐蚀层应采用导热率良好的材料,且具有良好的耐热性。3.2.1涂料基础体系研发

(1)主体系优选 防腐蚀材料主体系往往多采用环氧树脂,而根据此次研发的特殊要求,在做了对比试验后得出,双酚A型环氧树脂经过改性后得到的乙烯基环氧树脂更能满足储罐内防腐蚀特殊要求,确定了弹性环氧复合防腐蚀涂料(Elastomeric Epoxy Composites,简称“EEC”)主体系。其中,主剂为乙烯基环氧树脂SWANCOR 908,固化剂为CHP,促进剂为钴盐,加速剂为N,N-二甲基苯胺(DMA)。

(2)EEC主体系性能改进

(a)力学性能提高 在高性能乙烯基环氧树脂体系中添加纤维短丝作为增强体,使EEC弹性复合材料具备了传统涂料所不具备的力学性能。EEC的力学性能见表2。

表2 EEC弹性复合材料力学性能Tab.2 Mechanical properties of EEC

(b)柔韧性能增强 在高性能乙烯基环氧树脂体系中加入了端羧基丁腈橡胶类增韧剂,使EEC复合材料在增强弹性的同时,提高了抗冲击能力。

(c)固含量提高 控制好主剂反应,使主剂完全参与反应,材料固含量达到99%以上,不产生挥发份,使得EEC弹性复合材料能适应更恶劣的腐蚀环境。

(d)耐热性提高 与环氧树脂涂料相比,EEC弹性复合材料的耐热温度高达90℃。

(3)基础体系组成 在主体系中添加不同组分,经改性优化后的EEC涂料基础体系组成如下:SWANCOR908型乙烯基环氧树脂,无碱玻璃粉作玻璃纤维,CTBN作丁腈橡胶,CHP作固化剂,钴盐作促进剂,N,N-二甲基苯胺DMA作加速剂。

EEC弹性复合材料与环氧树脂涂料耐蚀性按GB 1763-1973进行试验对比结果见表3。

综上所述,经改性后弹性环氧复合防腐蚀涂料的力学性能、冲击韧性、耐热性等性能均远远优于环氧涂料,表现出优良的综合防腐蚀性能。

3.2.2 EEC涂料衍生

针对罐顶、罐壁、罐底区域及加热盘管的特殊腐蚀环境,在涂料基础体系中添加不同的颜、填料使得其在原有防腐蚀性能的基础上,一方面或几方面的性能有所提高和增强,从而获得符合特殊要求的具有针对性的防腐蚀涂料,衍生出三种涂料,见表4。

表4 EEC防腐涂料系列Tab.4 EEC series

表3 EEC弹性复合材料与环氧树脂涂料耐腐蚀性能对比Tab.3 Comparison of corrosion resistance between EEC and epoxy resin

3.3 牺牲阳极材料研发

涂层与阴极保护联合防护是原油储罐内的长效综合防护方法。因此,针对加热盘管、罐底及距罐底3m高的罐壁部位腐蚀环境最恶劣,同时采用了牺牲阳极法阴极保护措施,并进行了适用性阳极材料的研发。

3.3.1 基础合金选择

工程中常用的牺牲阳极材料主要有镁、锌和铝3大类,不同材料的牺牲阳极有其自身的性能特点,适用的环境条件也有所不同,在使用过程中也存在着不尽相同的问题。经查阅大量文献[4],选择铝合金阳极作为基础合金,改进配方,提高其性能,开发出适应于现场原油储罐高温、高矿化度的环境使用要求的新型牺牲阳极材料。

3.3.2 新型铝合金牺牲阳极材料研发

在试验基础上,通过添加合金元素活化铝阳极,改善其钝化性能,调整合金元素比例,采用国标GB/T 17848-1999《牺牲阳极电化学性能试验方法》中的测定方法,最终确定电化学性能最佳的耐油耐温型阳极材料为Al-Zn-In-Mg-Ti-BI。其电化学性能见表5,表5中电位相对于SCE。

表5 Al-Zn-In-Mg-Ti-BI电化学性能Tab.5 The electrochemical performance of Al-Zn-In-Mg-Ti-BI

3.4 涂料与牺牲阳极联合保护技术

针对现场调研储罐腐蚀现状,在含水高、腐蚀严重的靖安、陇东区块选择了1 000~5 000m3沉降罐5具,采用EEC涂料与Al-Zn-In-Mg-Ti-BI牺牲阳极联合保护技术,分区域针对性采取不同的防腐蚀工艺进行设计[5-6],见表6。2012年进行储罐整体防腐施工现场试验,试验过程严格按照设计方案及施工标准要求进行防腐蚀施工,见图5。

表6 储罐内防腐蚀工艺选择设计Tab.6 Anticorrosion design of tank

图5 罐底,加热盘及罐壁的牺牲阳极安装图Fig.5 Sacrificial anodes installed on the bottom,heating coil of a tank wall(a)and wall(b)

表7 储罐内壁保护电位Tab.7 Protection potentials of tanks

储罐整体防腐施工现场试验结束后,通过对储罐内壁被保护部位的电位进行近参比法测量,评价阴极保护效果。测量方法是将饱和硫酸铜参比电极与信号线连接,从储罐顶部将电极放入罐底,通过万用表进行电化学电位测量,结果见表7。

从测试结果看出,储罐罐壁电位均≤-0.85V(CSE),说明安装牺牲阳极后达到了电化学保护效果。

采用常规涂料防护法,罐底、加热盘管因腐蚀严重半年内即穿孔,需停产清罐、更换盘管、罐底板,严重影响油田正常生产,造成停产经济损失。但是,储罐联合保护技术应用1a后,对储罐定期清理排污,沉降罐罐底、加热盘管均完好,新技术应用后至少可延长储罐使用寿命一倍以上。

4 结论与建议

(1)原油储罐的内腐蚀主要是由滞留在罐底的沉积水造成的,溶解氧、氯化物引起的电化学腐蚀以及硫酸盐还原菌引起的腐蚀,同时水中高矿化度加速电化学腐蚀速率,以及高矿化度水配伍性差,生成大量的硫酸钡(锶)垢,形成的垢下腐蚀,是储罐内部发生腐蚀的主要因素。

(2)研发的储罐用EEC系列涂料,其力学性能、冲击韧性、耐热性等性能均远远优于常用的环氧涂料,表现出优良的综合防腐蚀性能;研发的耐油耐温阳极材料适用于储罐盘管高温腐蚀环境;联合保护技术可将储罐使用寿命延长一倍以上。

(3)建议对于含H2S、含水高等腐蚀严重地区(如陇东、靖安、姬塬)1 000m3以上的储罐,考虑在加热盘管、罐底及底以上3m高罐壁采用EEC涂层和牺牲阳极联合保护技术,进一步推广扩大防腐蚀工艺试验。

(4)建议对已试验储罐跟踪检测,完成联合保护技术试验效果的完整性评价。

[1] 赵雪娥,蒋军成.原油储罐的腐蚀机理研究及防护技术现状[J].中国安全科学学报,2005,15(3):104-107.

[2] 潘武汉.原油储罐加热盘管腐蚀原因分析及对策[J].油气储运,2008,27(4):40-41.

[3] SY/T 0319-2012 钢质储罐液体涂料内防腐层技术标准[S].

[4] 郭忠诚.铝-锌-铟系列高性能牺牲阳极材料的研究[J].机械工程材料,2005,29(12):38-41.

[5] 赵海培.油罐的腐蚀与防护技术[J].石油规划设计,2003,27(06):18-19.

[6] 张巍,曹英慧.原油储罐的防腐蚀改造[J].油气田地面工程,2013(11):7-9.