2205双相不锈钢在硫酸中的腐蚀性能

2015-03-08赵天宇陈吉孙彦伟陈晓明许志显

赵天宇,陈吉,孙彦伟,陈晓明,许志显

(辽宁石油化工大学机械工程学院,抚顺113001)

由于燃煤或原油中含有硫元素,在燃烧或炼油过程中易产生二氧化硫,在催化剂的作用下可进一步氧化成三氧化硫。干的三氧化硫对设备几乎不发生腐蚀;但当它与烟气中的水蒸气结合形成硫酸蒸汽时,却大大提高了烟气的露点,易于在装置的低温部位发生浓缩凝结,与受热面作用形成硫酸亚铁,具有严重的腐蚀性。这种现象被称为高温烟气硫酸露点腐蚀[1],具有腐蚀速率快,面积广等特点,给安全生产带来隐患[2-6]。据报道,用普通碳钢制成的设备,国内腐蚀穿孔的最短时间为12d[7]。

关于“硫酸露点”腐蚀,国内外进行了广泛的研究,包括腐蚀机理[8-10]及防护措施等[11-12]。一般认为,露点腐蚀程度不仅取决于燃料油中的硫含量,还受到二氧化硫向三氧化硫转换效率有关。日本的松岛研[8]根据Taylor气液平衡关系得出了露点温度与硫酸浓度的关系,发现表面凝结的硫酸浓度和温度直接决定材料的腐蚀速率。国内目前大多数都采用工艺防腐蚀措施,但对易发生露点腐蚀部位进行材料升级仍是解决“硫酸露点”腐蚀的有效手段。双相不锈钢,既具有奥氏体不锈钢的优良加工性能,又具有铁素体不锈钢的高强度、耐氯化物应力腐蚀和耐点蚀的能力,具有很大的应用前景[13-16]。研究双相不锈钢材料在硫酸溶液中的耐蚀性具有现实意义。本工作选用2205双相不锈钢,利用常规的腐蚀失重方法和电化学方法分别测量了其在不同温度、不同浓度硫酸溶液中的腐蚀性能,并与传统的316L不锈钢和20R压力容器用钢对比,期望能为炼油设备的材质升级提供一定的数据积累。

1 试验

试验材料选用瑞典OUTOKUMPU公司生产的2205双相不锈钢,牌号为UNS S31803,符合ASTM A240-09a标准,冷轧态钢板,厚度为4mm,对比材料选用太钢316L和首钢20R冷轧钢板。三种材料的化学成分见表1。

表1 材料成分表Tab.1 Chemical composition of the materials %

将试样用SiC水砂纸逐级打磨至2 000号,抛光水洗后用丙酮除油,去离子水清洗后吹干待用。原始金相组织观察的试样选用配比为铁氰化钾∶氢氧化钠∶去离子水=12g∶40g∶100mL的浸蚀剂进行表面浸蚀,吹干后使用高像素Leica金相显微镜观察。

动电位极化曲线和电化学阻抗谱(EIS)测试均在EG&G公司生产的PARSTAT 2273电化学工作站上完成。采用传统的三电极体系,用线切割切出10mm×10mm的正方形试样为工作电极,石墨为辅助电极,饱和甘汞电极(SCE)为参比电极,文中所有电位均相对于SCE。腐蚀介质选用5%和10%硫酸。测试前,分别将工作电极在-0.5V下极化3min以去除电极表面在空气中形成的氧化膜,然后在待测溶液中静置1h达到稳态。极化曲线扫描速率为0.5mV/s。EIS测试在开路电位下进行,扰动电位为10mV,测试频率范围为50mHz~100kHz。所有测试均采用恒温水浴,温度为(20±0.5)℃。

浸泡失重试验标准选用JB/T 7901-1999《金属材料实验室均匀腐蚀全浸实验方法》。试验水浴温度为20℃,40℃和60℃,硫酸体积分数分别为5%、10%、20%和30%。每组3个平行试样,试样尺寸为50mm×25mm×4mm。试样腐蚀速率v和腐蚀深度vL的计算分别见公式(1)和(2):

式中:Wo为试样的原始质量;Wt为试样表面除去腐蚀产物后的质量;S为试样表面积;t为腐蚀时间。

式中:ρ为材料的密度。

2 结果与讨论

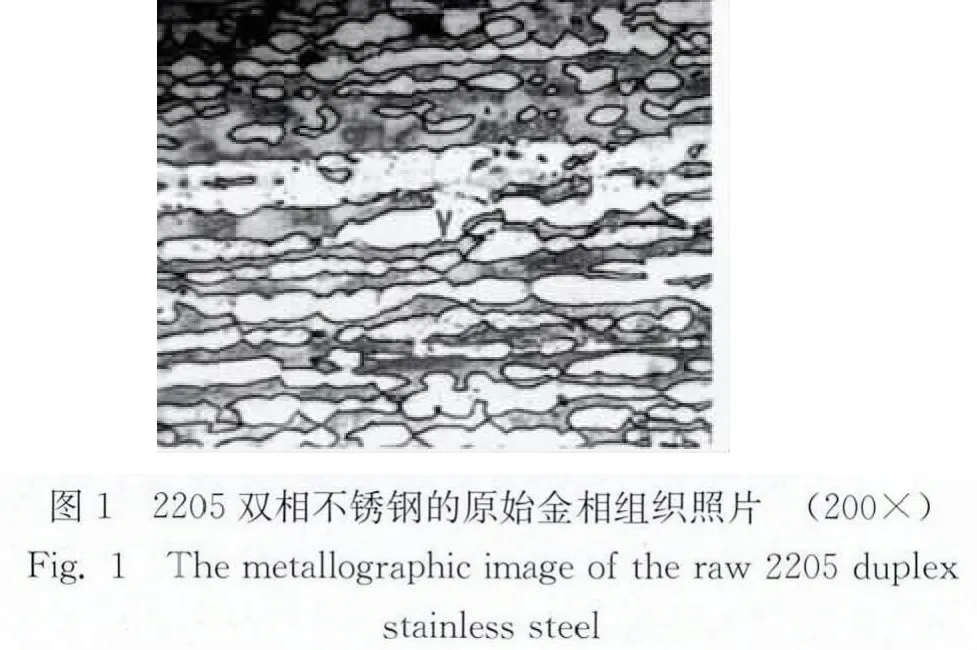

图1为2205双相不锈钢的原始金相组织照片。由图1可见,2205双相不锈钢由白色的奥氏体和黑色的铁素体构成,具有明显的轧制织构。基于多张照片的图像衬度统计分析,奥氏体和铁素体的比值约为46∶54。

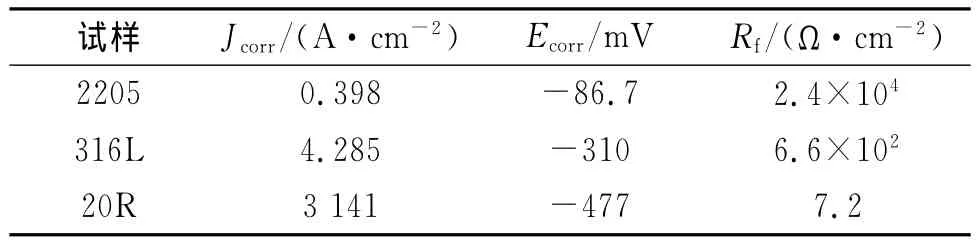

图2为20℃时2205双相不锈钢、20R和316L不锈钢在10%硫酸溶液中的极化曲线,曲线通过Powersuite软件拟合,结果列于表2。由表2可见,在20℃、10%硫酸溶液中,2205双相不锈钢的自腐蚀电流密度为0.398A·cm-2,是316L的9%(4.285A·cm-2),20R的0.012 6%(3 141A·cm-2)。2205双相不锈钢自腐蚀电位约为-86.7mV,明显高于20R和316L。三种材料耐蚀性由高到低的排序顺序为2205>>316L>20R。

表2 2205双相钢、20R、316L不锈钢极化曲线的拟合值Tab.2 Polarization curve fitting results of 2205duplex stainless steel,20Rsteel and 316Lstainless steel

图3是20℃时2205双相钢、20R、316L不锈钢在10%硫酸中的电化学阻抗谱。由图3可见,在高频部分,2205双相钢的阻抗谱为一不完整的容抗弧,而316L不锈钢和20R钢的阻抗谱均为一完整的半圆容抗弧。在低频部分,三种材料的阻抗谱均为一射线。采用图3(a)中的Rs(QfRf)等效电路通过Zsimpwin软件进行拟合,其中,Rs代表溶液电阻,Rf和Qf分别代表电荷转移电阻和电容。2205双相钢的Rf值为2.4×104Ω·cm2,约是316L的37倍,20R钢3 333倍。电荷转移电阻越小,电荷转移阻力越小,腐蚀反应的速度越快。阻抗谱结果表明,当前浓度和温度中,耐蚀能力由强到弱的排序为:2205>>316L>20R,这与极化曲线的结果是一致的。

表3是2205双相钢在不同温度、不同浓度硫酸溶液中的腐蚀失重数据与计算得到的腐蚀速率。当温度低于40℃、浓度低于20%,试样的腐蚀速率为零,耐蚀性评定为1级,即不腐蚀。当温度为60℃、且硫酸体积浓度为30%时,试样的腐蚀速率显著增加至27.026mm/a,耐蚀性评定为10级,即不耐蚀。部分试样腐蚀速率为负,可能是由于样品腐蚀产物未清除干净引起的试验误差,该数据被舍弃。图4是2205双相不锈钢在不同浓度、不同温度的硫酸中浸泡168h后试样表面及侧面宏观腐蚀形貌。温度为60℃且硫酸体积浓度为30%时,浸泡试样的表面产生明显蚀坑且金属变薄,而其他试样表面均无明显变化,仍呈现很强的金属光泽。

图3 20℃时2205双相钢、20R、316L不锈钢在10%硫酸中的电化学阻抗谱和等效电路Fig.3 Comparison of the Nyquist plots and the equivalent circuit model for 2205duplex stainless steel,20 Rsteel and 316L stainless steel in 10%H2SO4at 20℃

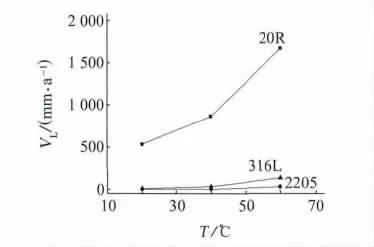

图5为温度对2205双相钢、20R和316L不锈钢在30%硫酸溶液中腐蚀速率的影响。由图5可见,三种材质的耐蚀能力排序为:20R<316L<2205,温度对三种材质腐蚀速度的影响排序为:20R>316L>2205。当温度为60℃时,2205试样的腐蚀速率为27.026mm/a,约为316L的20.24%(131.099mm/a),20R的1.59%(1 668.356mm/a)。

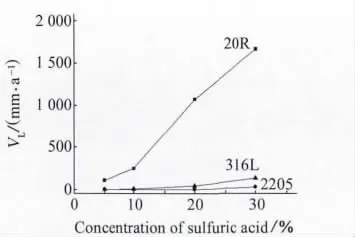

图6为硫酸浓度对2205双相钢、20R、316L不锈钢在60℃溶液腐蚀速率的影响。由图6可见,硫酸浓度对三种材质腐蚀速度的影响排序为:20R>316L>2205。三种材料的年腐蚀深度都随硫酸浓度的增加而增加,其中20R的年腐蚀深度随硫酸浓度变化最显著。当硫酸体积浓度从5%增加至30%时,20R的年腐蚀深度从104.509 18mm/a增至1 668.356mm/a。,在20%硫酸溶液中,2205双相不锈钢的年腐蚀深度为0mm/a,表现出极佳的耐蚀性;当硫酸体积浓度从5%增至30%时,年腐蚀深度增至27.026mm/a,仅为20R的1.59%。316L不锈钢在低温下不与硫酸反应,但是当硫酸体积浓度从5%增加至30%时,曲线比2205双相不锈钢更加陡峭,年腐蚀深度从0增加到131.099mm/a,大约是2205双相不锈钢的5倍。

表3 2205双相钢浸泡试验腐蚀失重数据与计算的腐蚀速率Tab.3 The corrosion rates and the corrosion weight loss dataof 2205duplex stainless steel immersed in H2SO4solutions

图4 2205双相不锈钢在不同温度、浓度的硫酸中浸泡168h的试样表面及侧面的宏观腐蚀形貌Fig.4 The surface and side macro-morphology of 2205 duplex stainless steel immersed in H2SO4of different concentrations at different temperatures for 168h

图5 温度对2205双相钢、20R、316L不锈钢在30%硫酸溶液中腐蚀速率的影响Fig.5 The variation of corrosion depth with leaching temperature for 2205duplex stainless steel,20R steel and 316L stainless steel in 30%sulfuric acid solution

图6 硫酸浓度对2205双相钢、20R、316L在60℃溶液中腐蚀速率的影响Fig.6 The variation of the corrosion depth with the concentration of sulfuric acid for 2205duplex stainless steel,20R steel and 316L stainless steel at 60℃

铬元素一方面可以降低不锈钢材料的钝化电位,使其更易钝化,另一方面可以保持钝化膜的稳定性,并增强钝化膜的修复能力。由表1可知,20R钢不含铬元素,其在硫酸中的耐蚀性最差;2205双相不锈钢的铬含量是316L不锈钢的1.36倍,其耐蚀性较316L不锈钢显著增强。铬元素含量的差别可能是其耐蚀性差别的本质原因。根据文献[16],2205双相不锈钢中的两相α/γ比例约为1,也会显著提高它的耐蚀性。

3 结论

通过腐蚀浸泡失重方法结合动电位极化曲线和电化学阻抗谱,研究了不同温度下2205双相不锈钢在硫酸溶液中的耐蚀性,并与传统的20R钢和316L不锈钢对比,得到如下结论:

(1)三种材质的耐蚀能力排序为:20R<316L<2205。硫酸体积浓度对三种材质腐蚀速度的影响排序为:20R>316L>2205。温度对三种材质腐蚀速度的影响排序为:20R>316L>2205。

(2)在T≤40℃,2205双相不锈钢的腐蚀深度为0mm/a,耐蚀性等级为1级,评定为完全耐蚀;当温度增加至60℃且硫酸体积浓度为30%时,其腐蚀速率显著增加,腐蚀深度为27.026mm/a,耐蚀性等级为10级,评定为不耐蚀。

(3)高铬含量一方面可以降低不锈钢材料的钝化电位,另一方面可以增强不锈钢表面钝化膜的修复能力,这可能是2205双相不锈钢比316L和20R更耐蚀的本质原因。

[1] 王维宗.硫酸露点腐蚀机理与防护[J].石油化工腐蚀与防护,1992,13(4):17-22.

[2] 付尚年.采用无机热管技术解决重整加热炉的露点腐蚀[J].腐蚀与防护,2009,30(1):54-56.

[3] 赵林松,李明,赵彦芬.某热电厂锅炉内20G省煤器管子泄露事故分析[J].电力安全技术,2013,15(11):34-36.

[4] PARK S A,LEE S H,KIM J G.Effect of chromium on the corrosion behavior of low alloy steel in sulfuric acid[J].Metals and Materials International,2012,18(6):975-987.

[5] JI W S,JANG Y W,KIM J G.Effect of tungsten on the corrosion behavior of sulfuric acid-resistant steels for flue gas desulfurization system[J].Metals and Materials International,2011,17(3):463-470.

[6] 牛继龙.耐硫酸露点腐蚀钢NNS的腐蚀速率的研究[J].南钢科技与管理,2011,30(2):30-32.

[7] 郑文龙,俞亚鹏.耐硫酸露点腐蚀用钢ND钢性能及使用情况[J].石油化工腐蚀与防护,1997,14(2):19-21.

[8] 小若正伦.金属的腐蚀破坏与防蚀技术[M].北京:化学工业出版社,1988.

[9] RAJAPB R N,SETHURAMANMG M J.Natural products as corrosion inhibitor for metals in corrosive media:A review[J].Materials Letter,2008,62(9):113-116.

[10] 林玉珍,杨德钧.腐蚀和腐蚀控制原理[M].北京:中国石化出版社,2007.

[11] 沈敏,罗永恒,覃永国,等.耐硫酸露点腐蚀LGNS钢板的开发[J].柳钢科技,2013,12(5):35-37.

[12] ALEC G.Corrosion of metallic constructions and equipment in petroleum products[J].Corrosion in Systems for Storage and Transportation of Petroleum Products and Biofuels,2014,13(6):57-143.

[13] 吴玖.双相不锈钢[M].北京:冶金工业出版社,1999.

[14] PUTHUPARAMBIL M A,PAULRAJ S,SIVANANDAM A.Characterization of microstructure,toughness,and chemical composition of friction-welded joints of UNS S32205duplex stainless steel[J].Friction,2014,2(1):82-91.

[15] 谢中伟,韩甬梅.2205双相不锈钢泵用焊接件质量评定[J].热加工工艺,2013,42(19):165-167.

[16] 黄建中,左禹.材料的耐蚀性和腐蚀数据[M].北京:化学工业出版社,2002.