粉末冶金组合烧结中空凸轮轴的组织与性能

2015-03-06王林山梁雪冰汪礼敏ZakFang

王林山,梁雪冰,李 改,陈 鹏,汪礼敏,王 磊,Zak. Fang

粉末冶金组合烧结中空凸轮轴的组织与性能

王林山1, 2, 3,梁雪冰1, 2, 3,李 改1, 2, 3,陈 鹏1, 2, 3,汪礼敏1, 2, 3,王 磊1, 2, 3,Zak. Fang4

(1. 北京有色金属研究总院,北京 100088;2. 有研粉末新材料(北京)有限公司,北京 101407;3. 北京恒源天桥粉末冶金有限公司,北京 101407;4. 美国犹他大学,盐湖城 84112)

采用粉末冶金组合烧结技术制备由Fe-Cr-Mo-P-Si-Cu-C凸轮和16Mn钢管为芯轴组成的中空凸轮轴,对凸轮的密度、硬度等物理性能、摩擦磨损性能和微观组织进行测试与分析,研究烧结致密化机理,并与传统凸轮材料球墨铸铁的摩擦磨损性能进行对比。结果表明:Fe-Cr-Mo-P-Si-Cu-C凸轮材料在烧结过程中产生Fe-C-P三元液相,Cr、Mo元素溶解于液相中使得液相量显著增加,促进液相烧结,体积收缩率高达19.1%。凸轮材料的平均密度为7.51 g/cm3,平均硬度(HRC)53.7,与钢制芯轴形成牢固的冶金结合,扭矩高达1 150 N∙m,连接可靠性较好;该凸轮材料的硬度与传统球墨铸铁凸轮材料相近,耐磨性是球墨铸铁的3倍,质量减轻35%,满足发动机使用要求。

粉末冶金;中空凸轮轴;组合烧结

随着能源短缺和环境污染等问题日益严重,对汽车的节能减排要求越来越高,凸轮轴正在向轻量化、低成本、高性能方向发展[1]。新型的组合式中空凸轮轴因具有质量轻、能耗低、中空结构可做润滑油路(避免缸盖上的润滑油路加工)、节材等优点,成为目前和未来的研究热点和发展方向[2−5]。目前,组合式中空凸轮轴的制备工艺主要有热套、焊接、内高压胀形、机械滚花装配和粉末冶金组合烧结等方法。其中,热套法对于芯轴和凸轮片的尺寸精度要求高,且凸轮轴的静扭性能较低;焊接法焊接时容易产生热变形,使凸轮轴的尺寸精度降低,局部过热也容易使焊接部位产生裂纹,质量难以保证;内高压胀形方法可以最大限度地减轻凸轮轴的质量,但存在工艺复杂,生产效率低等问题;机械滚花装配需要首先对凸轮和芯轴进行滚花处理,增加了加工工序,并且在装配过程中容易在凸轮上产生较大的内应力而使凸轮的寿命和可靠性下降。粉末冶金组合烧结是首先把粉末冶金凸轮压坯装套在中空钢管上,然后放入烧结炉进行烧结。烧结时粉末凸轮材料发生收缩和焊接,凸轮与芯轴间界面形成牢固的冶金结合。这种连接方式巧妙地运用了粉末冶金凸轮自身的烧结收缩特性,以及在高温液相烧结条件下金属间界面可实现冶金结合,所得的中空凸轮轴兼具质量轻、耐磨性好、扭矩高、内应力小等优点,并且工艺设备简单、加工工序短,是目前最具应用和发展前景的凸轮轴制造工艺之一[6−11]。

目前,该项技术仅被日本NPR、韩国SECO等企业掌握,在中国国内尚属起步阶段[12]。本文作者采用粉末冶金组合烧结技术制备中空凸轮轴,对凸轮轴的物理性能和微观组织进行分析,研究烧结机理,并与传统铸造凸轮材料进行摩擦磨损性能对比,为轻量化、高性能粉末冶金中空凸轮轴的开发奠定理论基础。

1 实验

1.1 中空凸轮轴的制备

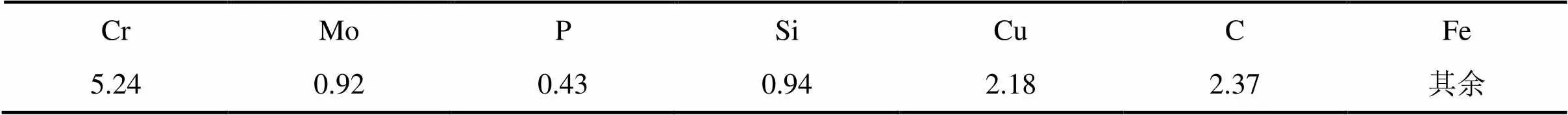

以Fe-Cr-Mo-P-Si-Cu-C粉末冶金材料作为凸轮材料,其名义成分列于表1。采用16Mn钢管作为凸轮轴的芯轴。凸轮轴驱动齿轮等其他零部件采用45#钢,经表面淬火达到所需硬度。

采用Fe粉、CrFe合金粉、MoFe合金粉、PFe合金粉、SiFe合金粉、电解Cu粉、石墨粉等为原料,所有原料粉末的粒度均小于75 μm。首先按照表1所列名义成分称量原料粉末,额外添加0.7%的硬脂酸锌润滑剂,用三维混料机混合1 h,然后以600 MPa压力压制成凸轮片生坯,其密度约为6.30 g/ cm3。将凸轮片生坯与芯轴组合,在网带式烧结炉中进行高温烧结。根据前期实验确定的最佳烧结工艺参数,烧结温度定为1 120 ℃,烧结气氛为分解氨,烧结时间45 min,平均冷却速率为12 ℃/min。驱动齿轮等其他零部件采用激光焊接方式连接。烧结后的粉末冶金凸轮轴毛坯经校直和后续机加工后,成为发动机用的中空凸轮轴成品。

用于与粉末冶金中空凸轮轴摩擦磨损性能对比的凸轮轴为北京现代汽车有限公司市售的1.6L发动机用的铸造凸轮轴,凸轮轴材料为球墨铸铁。

表1 凸轮材料的名义成分

1.2 分析与测试

采用阿基米德排水法测定凸轮材料的密度,用HR-150型洛氏硬度计测量硬度,通过烧结过程中的线收缩率计算体积收缩率,上述性能均取3个试样进行测定,计算平均值。采用TNS-2000扭转试验机测量凸轮轴的扭矩,取2个焊接在钢管上的凸轮,装在试验机专用夹具上进行测试,以评价凸轮与芯轴的焊接情况;用扫描电镜和EDS能谱对凸轮材料的显微组织与形貌以及微区成分进行观察与分析,并分析凸轮−芯轴的焊接界面区域的界面形貌与元素分布。

在图1所示的MR-H5型高速环块磨损试验机上进行摩擦磨损试验,分别测定传统凸轮材料球墨铸铁与本研究制备的粉末冶金凸轮材料的摩擦磨损性能。对磨试样环材料为Cr12,热处理后硬度HRC在58以上,实验载荷800 N,转速2 000 r/min,时间1 h,润滑介质为机油。使用白光干涉形貌法对材料的磨损情况进行分析。白光干涉形貌法是在传统的双光束干涉技术基础上,基于白光干涉的典型特征,通过定位表面各点的最佳干涉位置来获得表面各点的相对高度,从而重构表面三维轮廓的方法。利用白光干涉形貌法得到摩擦面的三维形貌后,通过图像处理软件得到磨痕的宽度和深度,进而求得材料的磨损量。

图1 中空凸轮轴的摩擦磨损实验示意图

2 结果与讨论

2.1 物理性能

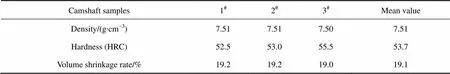

表2所列为凸轮材料的物理性能。材料的平均密度高达7.51 g/cm3,平均硬度HRC达到53.7,体积收缩率约19.1%。凸轮在烧结过程中产生较大的收缩,获得较高的密度;同时,添加合金元素显著地促进了材料硬化而获得较高的硬度。球墨铸铁是凸轮轴的传统材料,硬度HRC为52,本研究制备的粉末冶金凸轮材料硬度略高于球墨铸铁的硬度。

表2 凸轮材料的物理性能

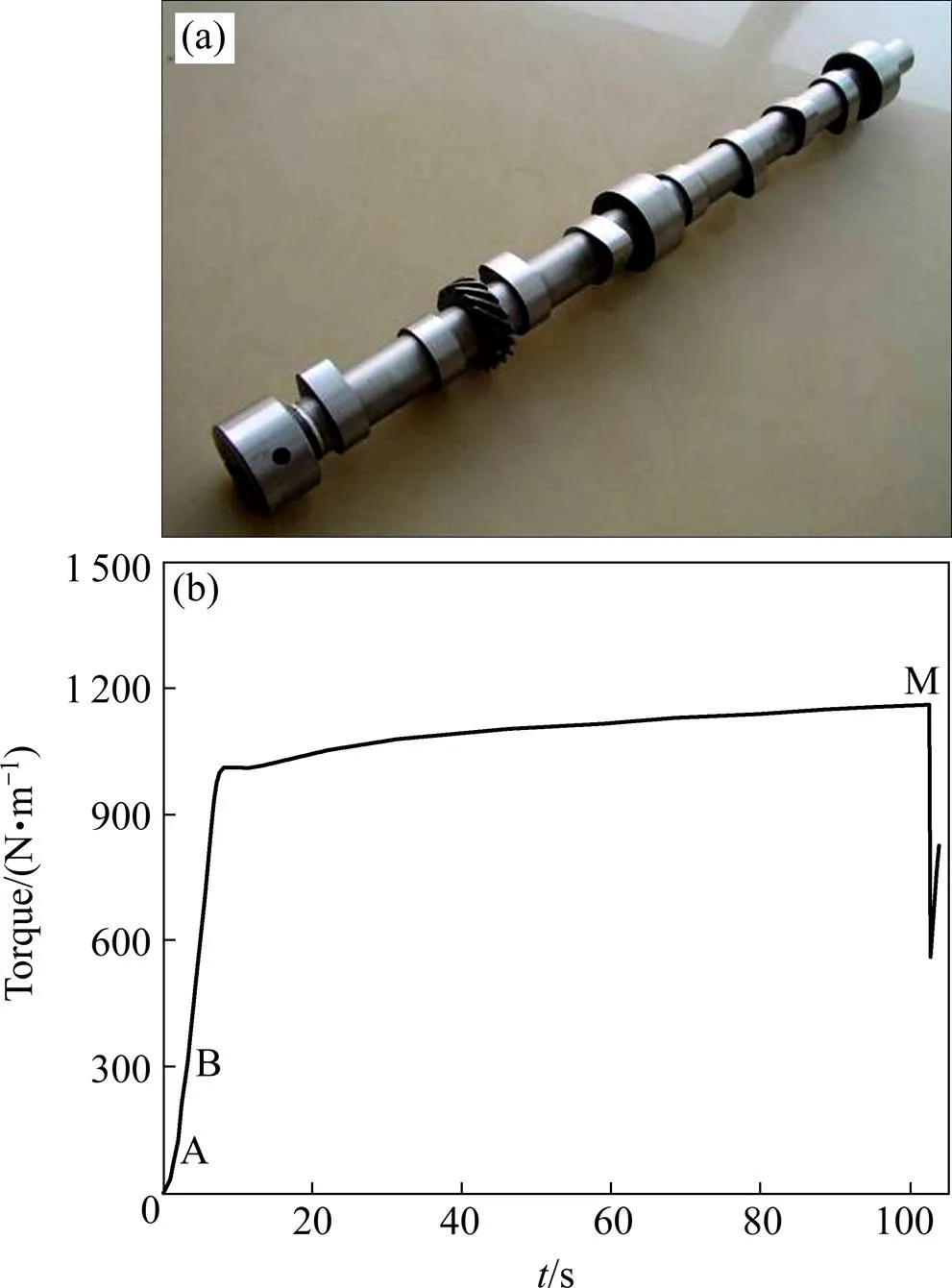

图2(a)所示为粉末冶金组合烧结中空凸轮轴的宏观形貌。经高温烧结后,凸轮材料与钢制芯轴结合为一体。图2(b)所示为中空凸轮轴的扭矩测试结果,图中M为最大扭矩点,最大扭矩达到1 150 N/m,显示出良好的焊接可靠性。该中空凸轮轴的质量约 1.95 kg,与同型号实心铸造凸轮轴相比,质量减少35%。

2.2 微观组织

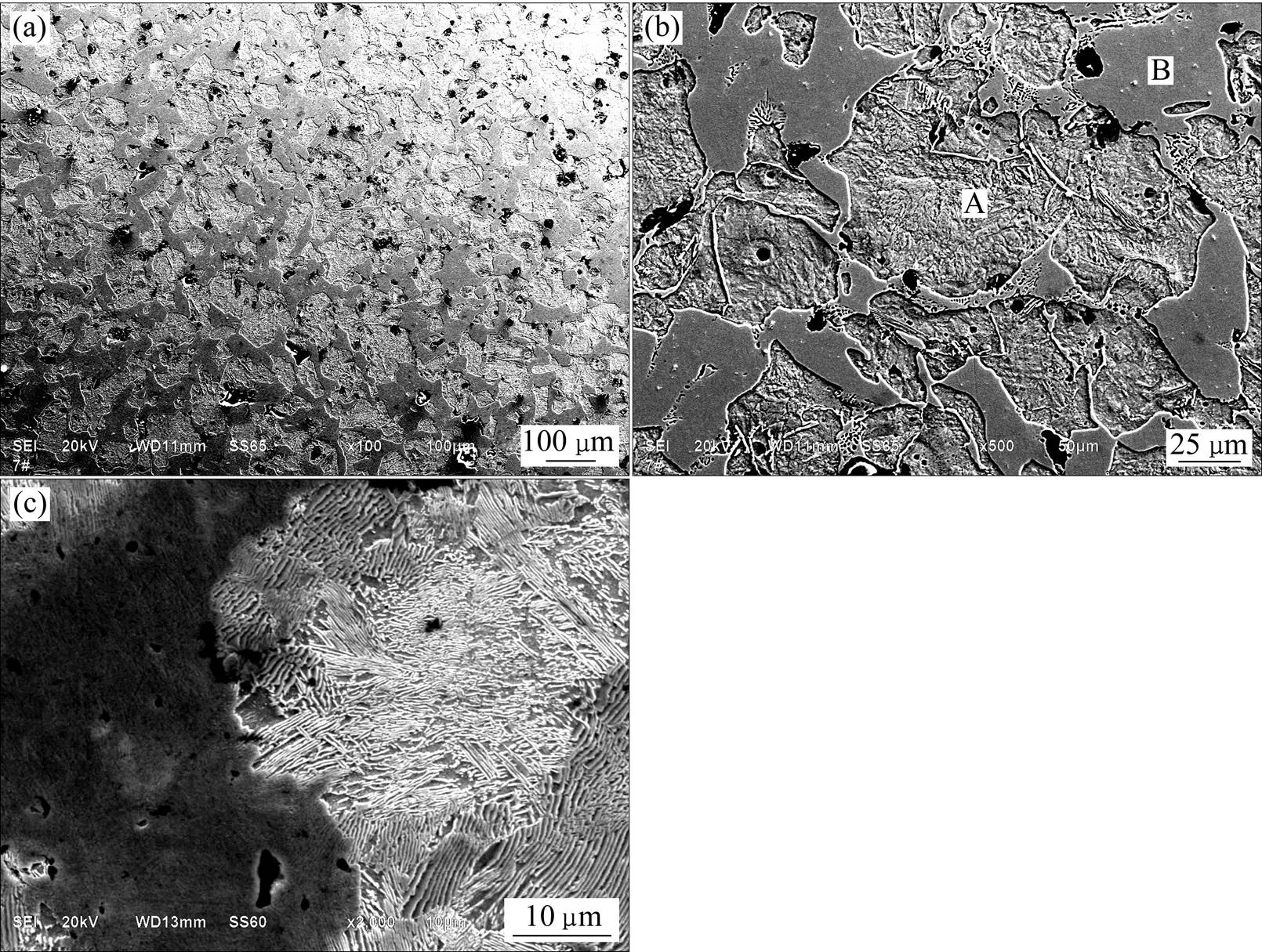

图3所示为凸轮材料的微观组织。其中灰白色组织(图3(b)中A组织)为铁素体与层状渗碳体交替分布的珠光体组织,该组织呈块状弥散分布,被周围较平整且呈现相互连通状态的黑色组织(图3(b)中B组织)所包围,B组织是烧结过程中产生的液相凝固后所形成的组织。由图3(c)可看到,该液相凝固组织中存在一定数量的孔隙,表明烧结过程中烧结体内部一部分气体渗入液相中,在外部气压的作用下,无法排至烧结体外,最终残留于材料中形成孔隙。

图2 粉末冶金中空凸轮轴的宏观形貌与扭矩测试结果

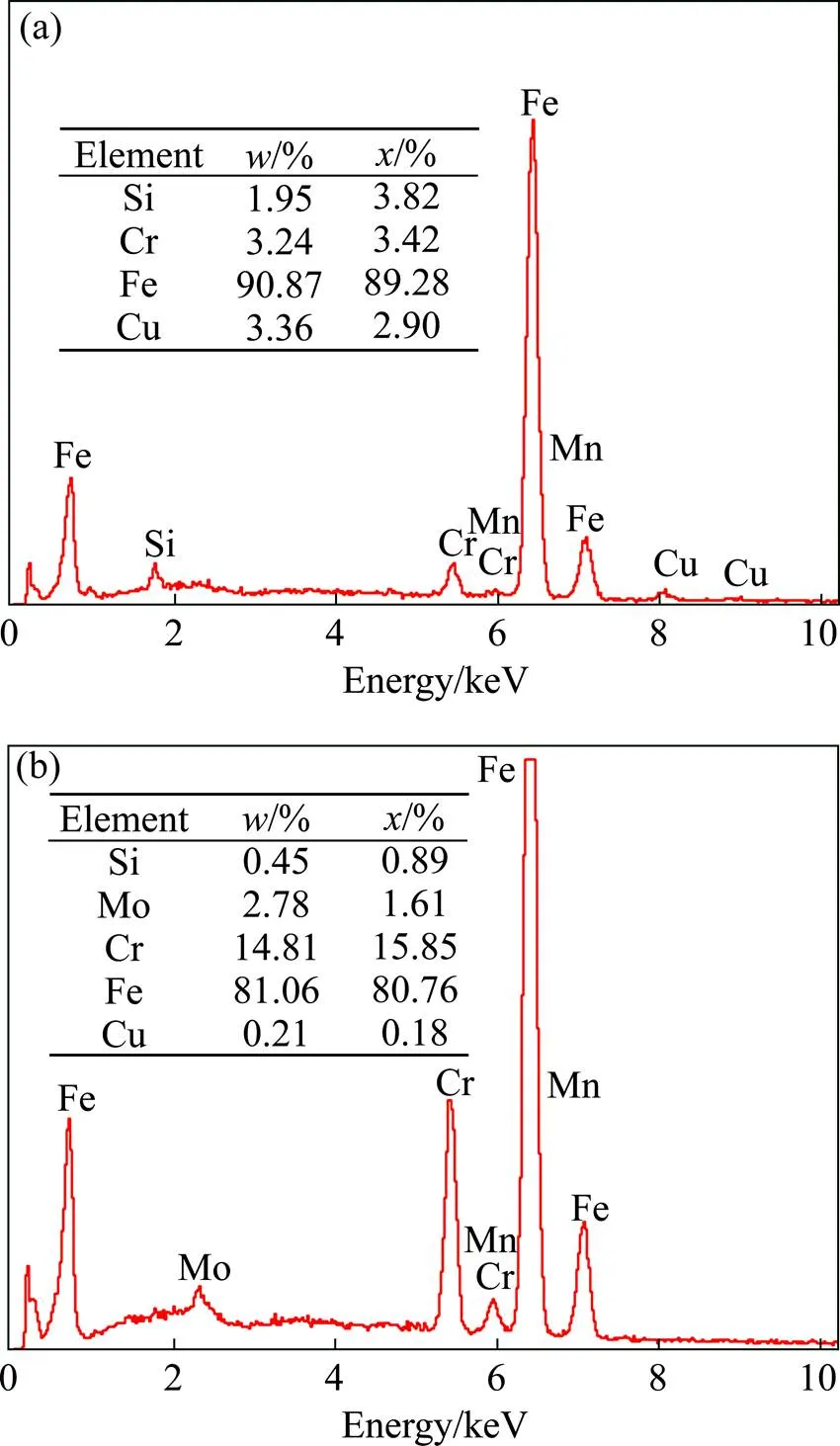

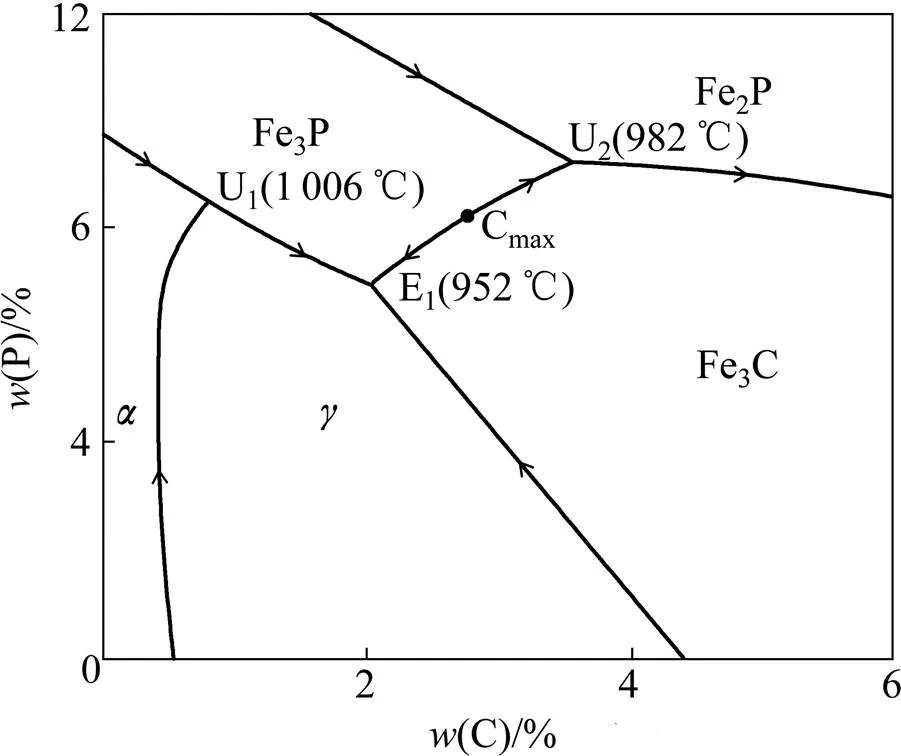

对图3(b)中的A组织和B组织进行EDS能谱分析,结果如图4所示。由能谱分析结果可知,烧结过程中,Cr和Mo元素在液相凝固组织(B组织)中的含量明显高于珠光体组织(A组织)中的含量,其质量分数接近原料成分配比的3倍,因此可以判断烧结过程中大量Cr和Mo溶解于液相中。由图5所示Fe-C-P三元相图可知,在1 120 ℃高温烧结过程中,Fe、C、P形成液相,Cr、Mo元素大量溶解于液相,使液相线温度降低,液相量大幅度增加,从而促进液相烧结,材料的体积收缩率超过19%。对液相凝固组织和珠光体组织分别进行显微硬度测试,液相凝固组织的显微硬度超过1 200 HV,珠光体组织的显微硬度平均为535 HV,表明Cr、Mo等元素显著提高了液相凝固组织的硬度。

图3 凸轮材料不同放大倍数的微观形貌

图4 图3(b)中A(灰白色)与B(黑色)组织的能谱分析

图5 Fe-C-P三元液相投影相图[15]

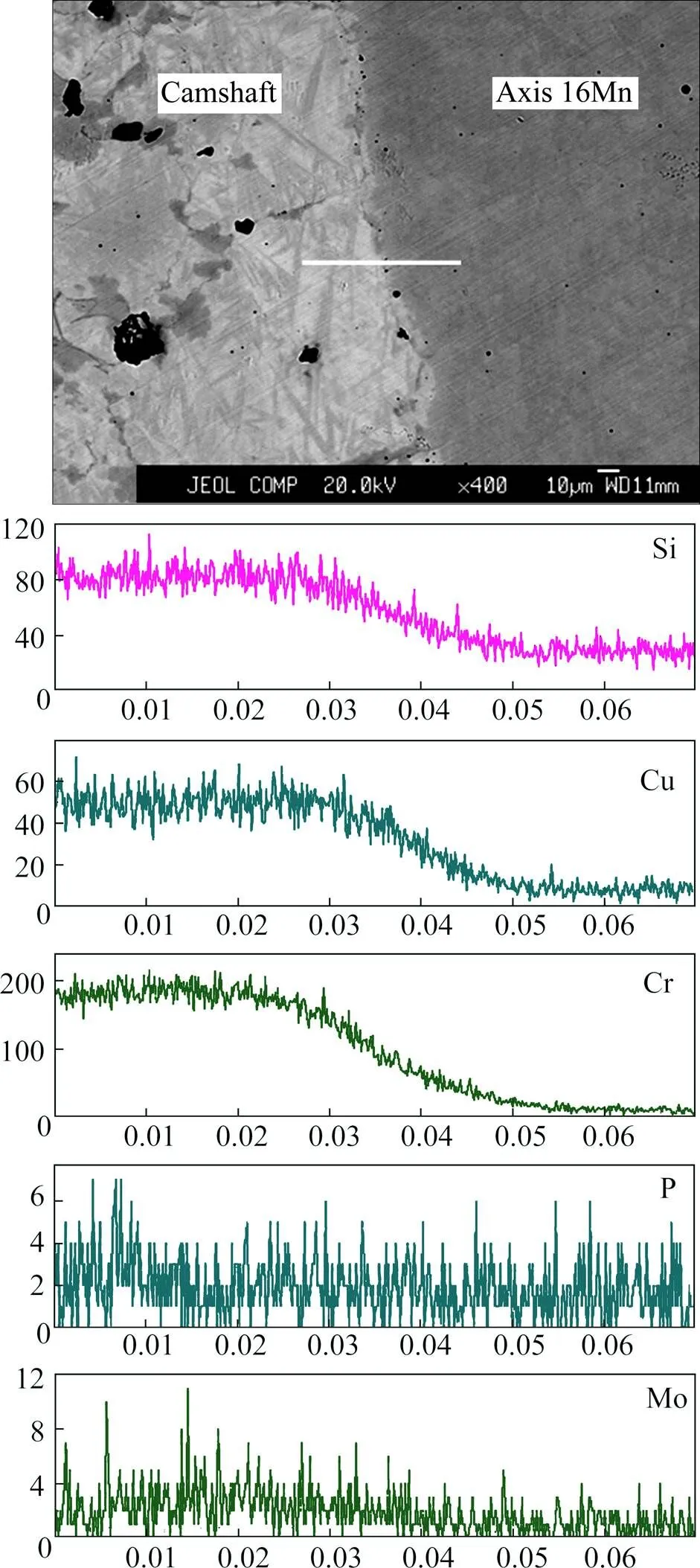

对凸轮−芯轴焊接界面进行EDS线扫描分析,结果如图6所示。可见界面区域存在元素扩散,扩散宽度约为20 μm,属于冶金结合,从而保证凸轮与芯轴连接的可靠性。其中,凸轮中的Si、Cu、Cr向芯轴扩散较明显,而Mo、P的扩散不明显,芯轴中的Mn向凸轮材料中发生一定扩散。

图6 凸轮–芯轴焊接界面的EDS线扫描

2.3 摩擦磨损性能

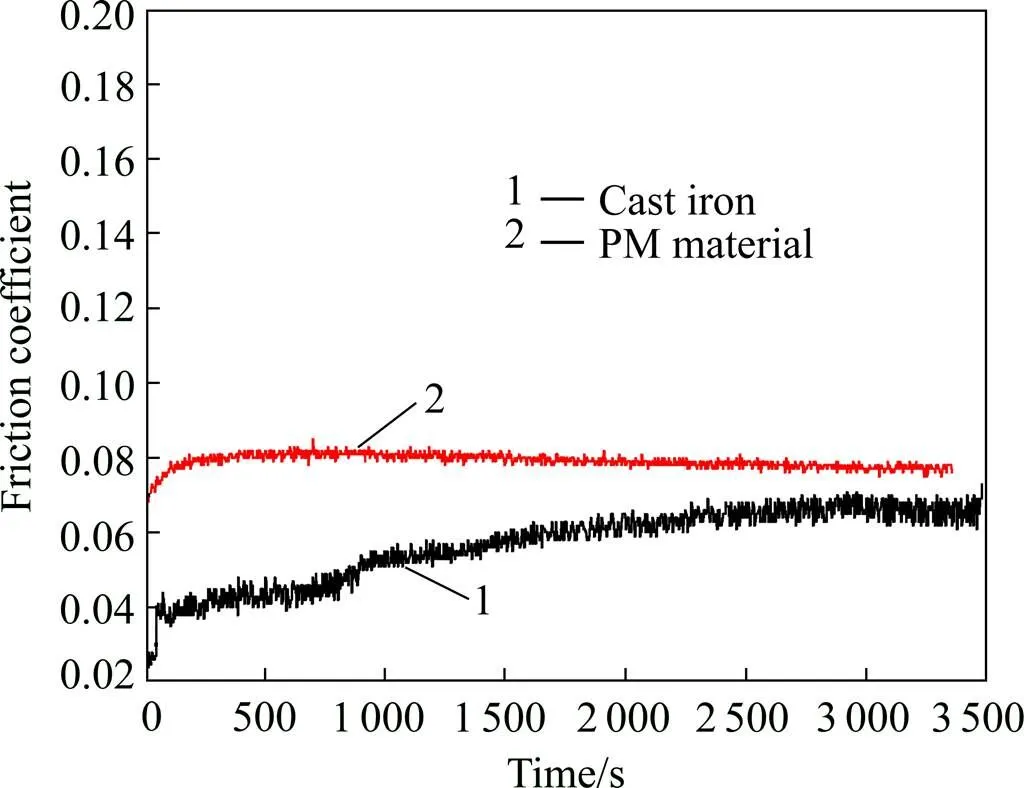

图7所示为粉末冶金凸轮与球墨铸铁凸轮的摩擦因数随时间的变化曲线。从图7可看出,球墨铸铁的摩擦因数逐渐增大,无明显的磨合阶段。粉末冶金凸轮材料的磨合阶段大约为150 s,然后摩擦因数基本保持平稳,并有缓慢下降的趋势。这表明粉末冶金凸轮具有更稳定的摩擦性能。

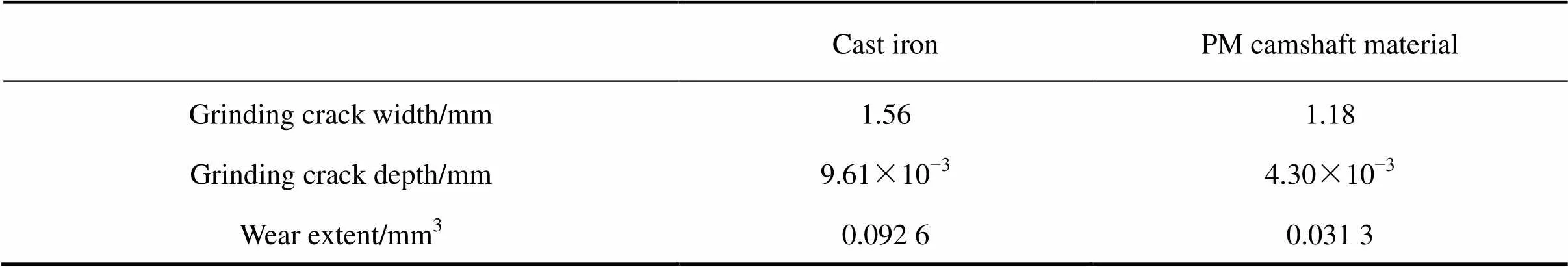

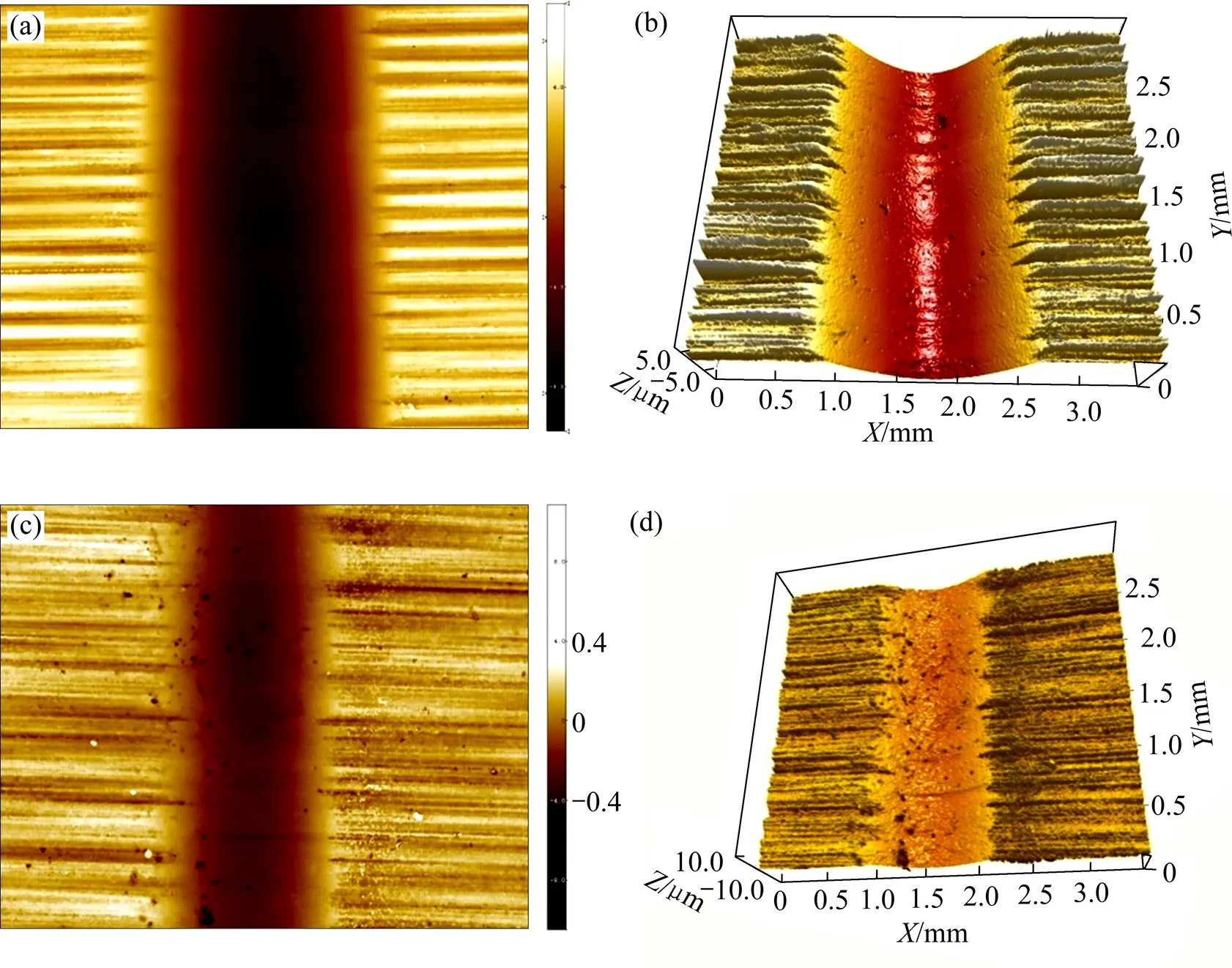

表3和图8所示为铸铁凸轮和粉末冶金凸轮的磨痕宽度、深度、磨损量以及磨损表面形貌。从表3可看出,铸铁的体积磨损量是粉末冶金凸轮材料磨损量的近3倍,表明粉末冶金凸轮材料具有更优异的耐磨性。这一方面是由于粉末冶金凸轮材料中存在的少量孔隙能够吸收润滑介质,并有利于润滑油膜的保持,从而起到降低磨损量的作用。另一方面,凸轮材料中的液相凝固组织具有极高的显微硬度,在磨擦过程中,即使其他区域的软质组织被磨削损耗,高硬度的液相凝固组织也能够抵抗材料的进一步磨损。

图7 凸轮的摩擦因数曲线

表3 铸铁凸轮和粉末冶金凸轮的磨损性能对比

3 结论

1) Fe-Cr-Mo-P-Si-Cu-C粉末冶金凸轮材料在烧结过程中产生Fe-C-P三元液相,Cr、Mo元素溶解于液相中,促进烧结收缩,体积收缩率高达19.1%。

2) 粉末冶金凸轮材料密度为7.51 g/cm3,平均硬度HRC为 53.7,与芯轴形成牢固的冶金结合,扭矩达到1 150 N∙m,连接可靠性较好。

3) 摩擦试验中粉末冶金凸轮材料150 s即完成磨合,摩擦因数与传统凸轮材料球墨铸铁相近,且保持稳定,而耐磨性是球墨铸铁凸轮材料的3倍,可满足发动机的使用要求。

图8 凸轮摩擦表面的白光干涉形貌

REFERENCES

[1] 杨依忠, 王振发. 装配式凸轮轴制造工艺[J]. 汽车工艺与材料, 2006, 21(7): 29−30. YANG Yi-zhong, WANG Zhen-fa. Manufacturing processing of fabricated camshaft [J]. Automobile Technology and Material, 2006, 21(7): 29−30.

[2] 盛汉荣. 新颖的装配式凸轮轴[J]. 汽车与配件, 1996, 16(22): 12−l3, 17. SHENG Han-rong. Novel assembled camshaft [J]. Automobile & Parts Technology, 1996, 16(22): 12−l3, 17.

[3] High internal pressure system makes light weight parts from tube [J]. Modern Metals, 1991, 47(8): 46−50.

[4] 李 宁, 熊 计, 邱代荣. PM 组合式凸轮轴的制造工艺及应用现状[J]. 小型内燃机与摩托车, 2009, 38(2): 94−96. LI Ning, XIONG Ji, QIU Dai-rong. Manufacturing process and application status of PM assembled camshaft [J]. Small Internal Combustion Engine and Motorcycle, 2009, 38(2): 94−96.

[5] 菅昭彻哉, 罗明炎. 烧结一体化凸轮轴的开发[J]. 汽车工艺与材料, 1986, 1(1): 18−23. JIAN Zhao-chezai, LUO Min-yan. The development of Sintering integration camshaft [J]. Automobile Technology & Material, 1986, 1(1): 18−23.

[6] 周士扬, 傅丰慈. 焊接式组合凸轮轴[J]. 汽车工业, 1992, 4(1): 27−31. ZHOU Shi-yang, FU Feng-ci. Welded combination camshaft [J]. Auto Industry, 1992, 4(1): 27−31.

[7] 铃木保雄. 粉末冶金凸轮轴[J]. 车用发动机, 1987, 10(4): 51−59. LING Mu-baoxiong. Powder metallurgy camshaft [J]. Vehicle Engine, 1987, 10(4): 51−59.

[8] 王守革, 李国强, 王晓强.液压胀管技术的应用[J]. 压力容器, 2003, 20(2): 24−27. WANG Shou-ge, LI Guo-qiang, WANG Xiao-qiang. The application of the hydraulic tube expanding technology [J]. Pressure Vessel Technology, 2003, 20(2): 24−27.

[9] HARALD M, ANDREAS K. Thermal shrink fit process for composite camshafts [J]. Automotive Engineering, 1997, 105(9): 1−5.

[10] ECKARD Macherauch. X-ray stress analysis [J]. Experimental Mechanics, 1966, 6(3): 140−153.

[11] 陈 鹏, 杨中元, 汪礼敏, 等. 石墨含量对粉末冶金凸轮轴性能的影响[J]. 粉末冶金材料科学与工程, 2012, 17(6): 786−791. CHEN Peng, YANG Zhong-yuan, WANG Li-min etc. The influence of graphite content on the performance of powder metallurgy camshaft [J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(6): 786−791.

[12] Nippon Piston Ring Co. Ttd. CAMSHAFT. United States Patent: 5009123[P]. 1991−04−23.

(编辑 汤金芝)

Microstructure and properties of assembled hollow camshaft prepared by powder metallurgy combined sintering

WANG Lin-shan1, 2, 3, LIANG Xue-bing1, 2, 3, LI Gai1, 2, 3, CHEN Peng1, 2, 3,WANG Li-min1, 2, 3, WANG Lei1, 2, 3, Zak. Fang4

(1. General Research Institute for Nonferrous Metals, Beijing 100088, China;2. GRIPM Advanced Materials Co., Ltd. Beijing 101407, China;3. Beijing Hengyuantianqiao Powder Metallurgy Co., Ltd. Beijing 101407, China;4. The University of Utah, USA, Salt Lake City, UT 84112, American)

A new type of hollow camshaft using Fe-Cr-Mo-P-Si-Cu-C as camshaft and 16Mn steel tube as axis was prepared by powder metallurgy combined sintering technology. The density, hardness, friction and wear property, and microstructure of the hollow camshaft were tested and investigated. The sintering mechanism was also explored. The friction and wear property were compared with that of traditional nodular cast iron camshaft. The results show that Fe-Cr-Mo-P-Si-Cu-C metallurgical powder camshaft material can form Fe-C-P ternary liquid during the process of sintering, at the same time Cr and Mo elements dissolves into the liquid phase, resulting in a significant increase of the liquid phase, which can promote the liquid phase sintering, and the shrinkage rate is as high as 19.1%. The sintered density and hardness (HRC) of powder metallurgy camshaft is 7.51 g/cm3and 53.7 on average. The camshaft can firmly combine with the steel spindle by metallurgical interface forming in the sintering process, whose torque is as high as 1 150 N/m, and the connection reliability is better. The wear resistance of metallurgical camshaft is 3 times of that of traditional nodular cast iron under the condition of the same hardness, which fits the requirements of engine to use.

powder metallurgy; hollow camshaft; combined sintering

TF124

A

1673-0224(2015)6-959-06

工信部“高档数控机床与基础制造装备”科技重大专项课题(2012ZX04009011);科技部国际合作交流项目(2011DFA51840);国家自然科学基金专项基金资助项目(51341003);国家高技术研究发展计划资助项目(2013AA031101)

2014-12-03;

2015-04-26

王林山,教授高级工。电话:010-61667637;E-mail: wls@gripm.com