基于VB.NET 的余热锅炉蒸发器参数化设计系统

2015-03-06李富生沈景凤

李富生,沈景凤

(上海理工大学 机械工程学院,上海 200093)

余热锅炉是利用工业生产过程中产生的废气,废料或废液中的余热和可燃物质燃烧后产生的热量将水加热到一定工质的锅炉[1]。蒸发器是余热锅炉中将水变成饱和水蒸汽的设备,由于蒸发器结构复杂,传统的设计方法效率较低,当需要设计新的结构类型时,重复劳动较大。为了缩短设计周期,提高蒸发器的设计效率,本系统以参数化设计思想为指导,采用基于VB.NET 下的SolidWorks 二次开发的参数化设计方法,实现蒸发器的高效快速设计。

1 系统理论基础与总体设计

1.1 VB.NET 下SolidWorks 的二次开发

SolidWorks 通过OLE(对象链接和嵌入)或COM(组件对象模型)技术,为用户提供了功能强大的二次开发接口,此接口为用户提供了自由、开放、功能完整的开发工具,其中包含了数以百计的功能函数,这些函数可以直接访问SolidWorks[2]。通过该接口可以开发出嵌入式模块以扩充SolidWorks 的功能,满足客户的需求,任何支持OLE 或COM 这两种技术的编程语言都可以作为SolidWorks 的开发工具[3]。由于VB.NET编程效率高,并且能够直接使用SolidWorks 宏操作获得的代码,避免了大量的程序编写与调试,本系统采用VB.NET 作为二次开发的编程语言。SolidWorks 二次开发的方法分为程序法和尺寸驱动法两种。程序法即用程序描述建模过程的方法。程序法需要设计人员通过API 函数编写模型造型的全过程。这种开发方法要求设计者熟练掌握编程语言,程序编写的工作量较大,导致效率低下。尺寸驱动法是通过更改模型库中模型的参数进行模型重建的方法。尺寸驱动法在编程时是在宏操作所获得的代码的基础上进行适当的编辑修改,将修改后所得到的代码作为应用程序代码。程序法适用于结构相对简单的零件,而对于复杂模型和标准化程度高的零件,使用尺寸驱动法更加方便高效[4]。考虑到蒸发器结构的复杂性,本系统采用了尺寸驱动法与程序法相结合来实现参数化设计的二次开发方式。

1.2 系统总体设计

通过对蒸发器各方面资料的分析,结合以往开发经验,明确了蒸发器系统的目标功能、系统组成、各模块之间的关系和应用环境等各项因素,确立了系统的总体结构,系统总体结构如图1 所示。

图1 系统总体结构

笔者所开发的蒸发器参数化设计系统划分为5层,分别为界面层、功能层、知识库层、工具层和支撑层。

界面层主要是通过创建人机交互的应用环境,方便用户进行设计信息的输入以及其他与设计工具的对话,同时它也是整个系统的最终体现形式。

功能层作为系统核心,包括设计功能和管理功能两部分,以设计功能为主要功能。设计功能主要实现参数设置、设计计算、模型驱动和工程图的调整;管理功能为辅助功能,主要实现项目管理、文档数据管理功能。

知识库层为系统开发提供强大支持,是系统开发的关键,它总结了以往设计的经验规则、设计计算公式、已有设计实例以及相关技术文档等,由于构建庞大的知识库系统耗费大量的人力物力,所以需要系统开发人员与合作单位共同完成。

工具层主要为系统开发中用到的各种工具,其中主要包括SolidWorks 2012、VB.NET、SQL Server 和AutoCAD 2010 等。

支撑层主要有计算机硬件、局域网等,他们共同协作为系统的运行提供外部环境。

2 系统的具体设计

2.1 系统主要功能模块划分

产品的模块化设计是指在对一定范围内的不同功能或相同功能不同性能、不同规格的产品进行功能结构分析的基础上,划分并设计出一系列模块,通过模块的选择和组合构成不同的产品,以满足不同市场需求的设计[5]。模块化设计可以分为两种:(1)功能模块化设计。(2)结构模块化设计[6]。

模块化技术首先要根据模块化原则设计出基本模块单元,再按照不同的用户需求由基本模块单元组合成不同的产品[7]。笔者所开发的蒸发器设计系统按功能划分为参数设置模块,模型驱动模块和工程图调整模块。

(1)参数设置模块。参数设置模块是整个系统设计的基础,其包括参数设置界面的制作和编写程序代码并通过界面向数据库提交设计参数[8]。参数设置界面是系统向设计人员展示功能的窗口,是设计人员执行设计操作的工具,要做到简洁一致,便于用户操作。界面包括图片预览、参数设置文本框、功能键等部分,图片预览主要预览当前设计模块的二维图片、三模模型,以便设计人员了解产品结构,更直观地对应参数变量;参数设置文本框则主要记录驱动参数,也方便以后录入数据库;功能键则是用于设计人员对数据输入之后的操作。

系统界面的部分参数之间有着直接或者间接的关联。参数之间的关系是参数化设计的关键,在数据库中建立全局参数表和零件参数表,用数据库参数表之间的关系来表示产品中零件尺寸位置参数间的关系,可以实现参数之间的关联[9]。参数可以分为主动参数、从动参数和不变参数。主动参数是模型驱动的重要参数,往往在每次设计时都是变化的,它通过界面直接输入,比如外形尺寸等,从动参数是指根据主动参数的输入经过后台代码计算后得到的数值,往往也是变化的,但从动参数由于已完成数值的关联,所以不需要手动输入,从动参数的文本框也是不可操作的,主要作用是为设计人员更细致地理解产品结构提供参考;不变参数则是产品工作环境,项目委托公司等,用于工程图的出图等。

(2)模型驱动模块。模型驱动模块是参数设置结束后的下一步操作,主要功能是使用界面新设置参数或从数据库中调用数据来驱动模板实现模型尺寸及特征的变化。具体驱动步骤如下:在设置完成模型驱动后的目标路径后,运行模型驱动程序,程序自动调用模板,再将模板复制到目标文件夹前,判断该目录下是否存在与同名文件,假如存在则先将其删除,以确保基础模板为最完善版本,如果不存在则直接复制;然后通过程序调用SolidWorks 打开模板模型,将界面新设置参数或从数据库中调用的数据赋给模型变量,驱动后得到新模型并保存。

(3)工程图调整模块。虽然SolidWorks 软件可以实现工程图的自动生成并且与模型实时联动,但经过参数化驱动生成的工程图,与模版相比较,由于视图和图样比例的变化,零件尺寸的变动等原因,会出现视图位置的漂移,注解、项目排布混乱,以及尺寸标注位置混乱等问题,无法满足用户的要求[10]。因此对工程图进行调优意义重大。

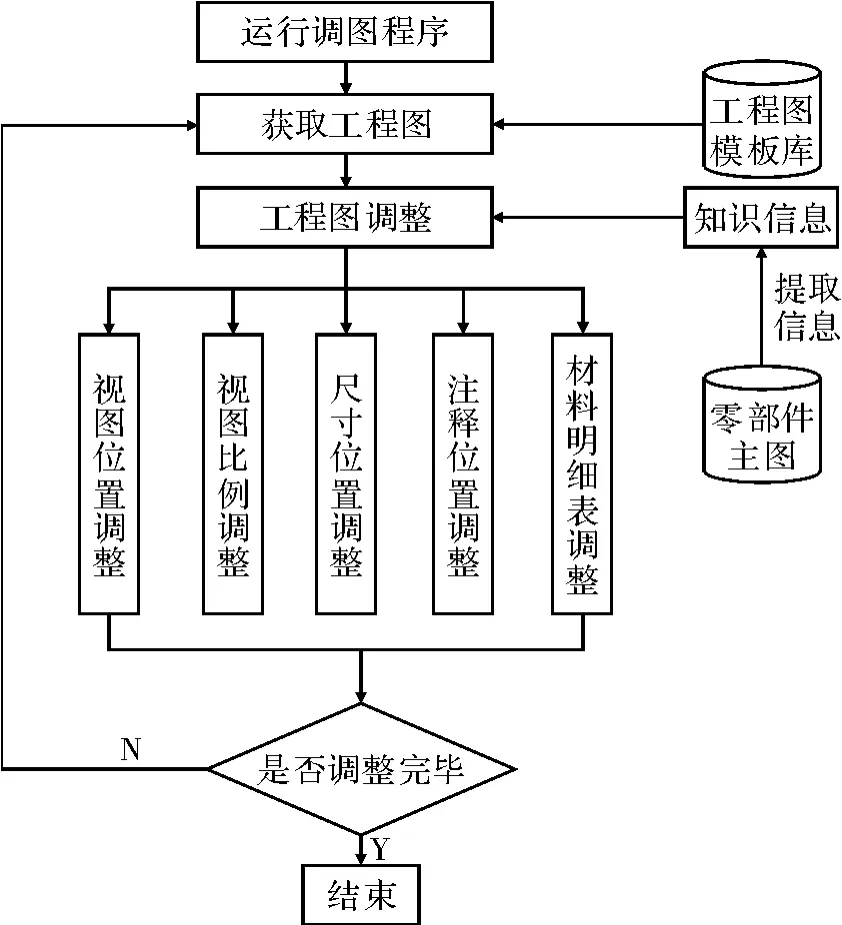

工程图调整模块主要是通过编写工程图调优程序来实现,该模块就是要将这些工程图调整技术编辑到程序中,特别的,这其中的很多调图程序可以做成模块供程序多次调用,简化程序内容,通过视图遍历的方法进行调整。调图流程如图2 所示。

图2 工程图调整流程

2.2 系统开发的具体流程

以蒸发器系列化产品为基础模板,结合系统总体结构,开发系统的具体流程如下:

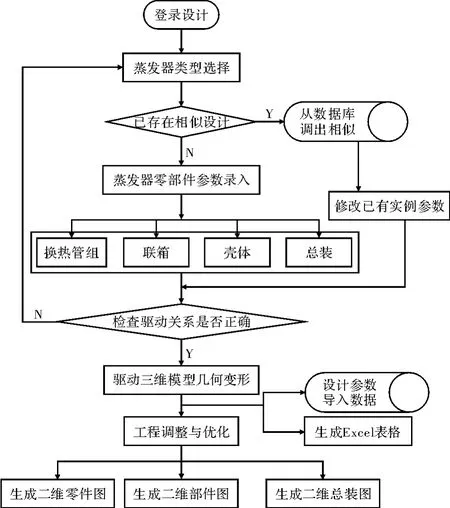

(1)根据蒸发器的结构和功能特点,对产品进行模块划分,划分为换热管组,联箱,壳体,总装4 个结构模块,并确定零部件的主从动参数和模块间的装配约束关系。(2)按照图纸分析零件特征的同时结合设计人员的设计意图,明确零件设计方法,简化建模过程,将建模步骤和参数尺寸的数量尽可能地减少,适当添加方程式和约束关系使模型参数和结构之间的联系更加紧密,以方便修改和驱动。(3)根据基础模型,按照最大化原则制作图纸模板,按要求添加零部件自定义属性,构建工程图库。(4)总结设计规则、设计经验和相关的计算公式,建立设计数据库和设计规则库,将设计中用到的知识进行存储,实现设计计算功能。(5)通过编程软件搭建参数设置界面,并添加各功能按钮。(6)进行模型参数化驱动模块的开发,通过程序使零件和装配体按照界面或数据库驱动参数及时自主更新,并对模型按指定路径存储。(7)实现工程图的调整,包括视图位置、视图比例、尺寸位置、明细表调整等,以达到公司的设计要求。(8)创建技术文档的管理功能,形成公司需要的技术文件。(9)建立帮助文档,给使用人员提供技术支持和帮助。系统的功能结构如图3 所示。

图3 蒸发器的功能框架

3 系统设计实例

3.1 系统登录界面

单击内嵌在Solidworks 顶层菜单选项中的“余热锅炉参数化设计”按钮下拉菜单进入平台登录界面。当输入正确的用户名和密码后,就可以进行登录,用户登录界面如图4 所示。

图4 用户登录界面

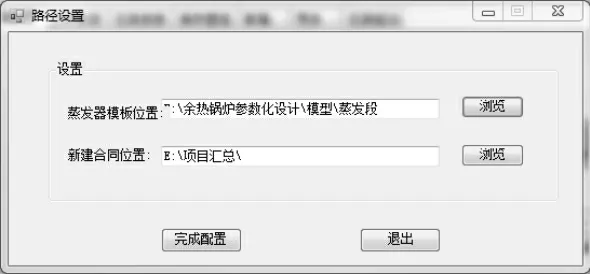

3.2 参数设置

从登录界面选择蒸发器登录以后,进入到蒸发器模块的项目管理界面,项目管理界面如图5 所示。在此界面中,只需用户或者设计者单击“文件路径管理”按钮指定新项目的设计条件所在路径,即弹出“路径设置”的窗口,路径设置的界面如图6 所示。

图5 项目数据管理界面

图6 路径设置界面

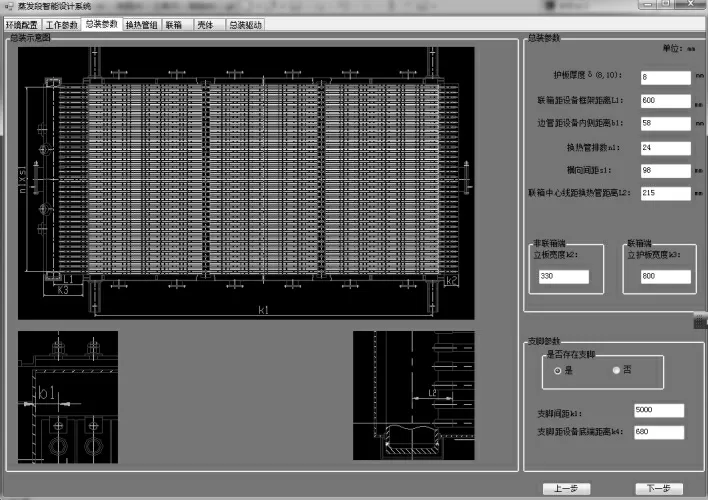

配置好项目相关数据以后,就可以进入到设计界面,依次对工作参数、总装参数、换热管组、联箱、壳体、总装驱动部分进行参数输入,图7 为总装参数输入界面,由于篇幅所限,换热管组、联箱、壳体的参数输入界面不一一列出。

图7 总装参数输入界面

3.3 模型驱动

对每个界面参数设置完成后,即可进行模型驱动,点击界面上“尺寸驱动模型”即可完成三维模型建模。图8 为在模板的基础上经参数化驱动后生成的蒸发器总装配体模型。

3.4 工程图调整

当保存完模型之后,界面中的“生成工程图”功能就能使用。点击“生成工程图”按钮,系统将自动生成工程图并对工程图进行各种调整,包括视图位置、视图比例尺寸位置、注释、材料明细表等内容的调整

图8 蒸发器总装模型

3.5 文档数据管理

本文所研究的蒸发器设计系统中PDM 技术的应用是以文档、数据管理为重点,对整个设计过程所产生的设计数据文档采用了高效、完善的管理模式。图9是蒸发器系统的项目管理的主界面。

图9 项目管理主界面

本系统的数据和文档管理功能主要体现在以下方面:

(1)数据查询方面。采用合同类型和合同号进行筛选的查询模式,选择好查询条件后,点击查询,数据即自动从数据库录入设计界面,方便设计人员从界面直观地对数据进行理解、修改。每次对新项目进行设计后,只要点击录入数据库即可将界面的数据存入数据库,以备以后查询。通过不断地扩充使得数据库数据越来越完善,设计效率也就越来越高。

(2)文档管理方面。采用产品统一发布的形式将各零部件、机构设计的设计文档按结构关系存储在统一的路径下。由于设计过程采用模块化设计,因此尽管在结构上各模块存在依附关系,但是各设计单元可以独立设计,利用产品发布功能将各设计模块所生产的图纸文档发布到指定的保存路径下。各设计模块按照机构零部件图号保存在以合同号命名的图库目录下,组成三维图库、数据文档等一系列设计成品库,这样既利于图纸文档的发布存储及之后的查询,也方便了同一合同中上下级零部件模型信息的调用读取。

4 结束语

借助SolidWorks 软件平台,以SQL Server 数据库存储管理数据,用Visual Basic.Net 编程语言开发出了蒸发器参数化设计系统。该平台实现了蒸发器产品在个性化的功能需求和设计需求下的产品快速设计,满足了规范化、系列化产品个性定制的需求。

[1] 汪仁杰,仲梁维.基于SolidWorks 的锅炉壳体产品族敏捷设计研究[J].机械工程与自动化,2015(1):42-43,45.

[2] 陈秀娟.面向Web 服务的框架木箱参数化设计系统的研究与开发[D].济南:山东大学,2011.

[3] SolidWorks 公司.SolidWorks 高级教程:二次开发API[M].北京:北京机械工业出版社,2007.

[4] 蔡云红,孙诚,黄利强.基于SolidWorks 的瓶盖结构参数化设计的研究[J].包装工程,2012(21):100-103.

[5] 王相兵,王宗彦.面向模块化、智能化、参数化的产品变型设计技术研究[J].机械科学与技术,2010(2):153-158.

[6] 吴同喜,仲梁维,戴秀海,等.基于模块化设计思想的镀膜机快速设计研究[J].包装工程,2012(13):91-94,119.

[7] 刘汉武,仲梁维,陈俊林,等.基于知识工程的桥式起重机快速设计模式研究[J].港工技术,2012(2):12-14.

[8] 李戬.基于知识重用的桥式起重机快速设计系统研究与开发[D].太原:中北大学,2013.

[9] 吴伟伟,唐任仲,侯亮,等.基于参数化的机械产品尺寸变型设计研究与实现[J].中国机械工程,2005(3):32-36.

[10]鲍东,仲梁维.利用参数化设计技术的起重机快速设计研究[J].现代制造工程,2014(2):1-5.