多棱镜激光扫描非球面透镜聚焦系统研究

2015-03-06姚红兵李亚茹于文龙

姚红兵,李亚茹,高 原,于文龙

(江苏大学 机械工程学院,江苏 镇江 212013)

当今打孔行业对孔的尺寸大小、孔的形状要求越来越高,而打出规则的小尺寸圆孔又比较困难,传统的微孔加工工艺难以满足加工的特殊要求。激光打孔是最早达到实用化的激光加工技术,也是激光加工的主要应用领域之一。激光打孔不与工件直接接触且加工时间短,消除了常规机械穿孔带来的残渣,也不存在工具损耗,对被加工材料的氧化、变形、热影响均较小,无需特别保护[1]。目前国内外已有多种打孔机[2],激光打孔机可与计算机控制连接,实现光机电一体化,自动化打孔。基于加工过程的各种优势,激光加工技术和激光加工设备已广泛应用于工业、科研和医学、加工作业等领域[3-4]。

光学系统部分是激光打孔设备的重要组成部分。光学系统在激光打孔系统中的主要作用是将从激光器输出窗口的激光束引导至加工工件表面,并在加工部位获得所需的光斑形状、尺寸及功率密度。光学系统的设计影响激光打孔机的加工难度,光束的质量和聚焦光斑的形状进而影响激光打孔机的性能。普通透镜进行激光扫描时,由于非线性效应当激光经过透镜时,会出现脉冲展宽、波前畸变的情况,而非球面镜则可通过改变镜面参数避免激光在透镜介质中产生以上情况。本文在现有激光打孔技术的基础上通过设计非球面透镜达到提高光束质量调整光斑形状,从而提高打孔质量的目的。

1 激光打孔的系统方案

系统选用连续CO2 激光器,激光器发出的连续光调制器入射在多棱镜其中一个表面上,多棱镜在旋转过程中反射的激光依次扫入聚焦透镜中,激光束经聚焦透镜聚焦在卷烟纸上打出一系列透气孔。激光打孔系统如图1 所示,包括激光器,光调制器,激光聚焦系统和多棱镜分光系统。

图1 激光打孔系统示意图

激光打孔系统中有两个关键组成部分,一个是扫描器用来实现光束的空间扫描,另一个是聚焦物镜用来对光束聚焦。旋转多棱镜扫描示意图,如图2 所示,由于其扫描速度快、扫描角度大、回扫快和速度稳定性高等优点,正成为目前较为常用的光束扫描器。旋转多面体每一个面都为反射面,面数可根据实际生产需要而定。扫描器在电机带动下旋转,扫描后的光束以不同的角度入射到聚焦透镜,在透镜的焦平面上形成规则的扫描像。聚焦物镜的设计直接决定最终聚焦光斑的形状,要实现透镜在聚焦并对光束整形,需要对传统光束整形方法进行改进,还要考虑所设计透镜应用到生产中的可行性。实际生产中对扫描器和聚焦透镜的要求严格,扫描器反射面的平面度要一致,聚焦透镜需要大视场小孔径具有像方远心光路的线性成像物镜[5]。

图2 旋转多棱镜扫描示意图

2 聚焦系统特性

光束质量影响激光器的应用水平和打孔质量,激光束的空间整形通常借助于外加的光束整形系统[6]。随着MRF(Magneto Rheological Figuring)[7]技术的日益成熟,光学材料工件表面能在较短时间内得到亚纳米级的表面粗糙度,且加工价格更为合理,加工精度也基本能满足实际使用要求,为利用非球面镜实现激光束整形提供了基本条件[8]。由于双胶合球面镜加工困难而且会影响输出光束的质量,单片球面镜更适合文中的聚焦系统。

2.1 透镜前扫描

根据扫描器和聚焦透镜摆放位置的不同,文中分为透镜前扫描和透镜后扫描,虽透镜前扫描设计困难但其他问题的处理简单,而且能满足高要求的打孔需要这里采用透镜前扫描如图3 所示。

图3 透镜前扫描示意图

像面上的理想像高y'与扫描角θ 的线性关系为

一般光学系统的理想像高为

此时理想像高y'与扫描角θ 不是线性关系。为保证对以等角速度偏转的入射光束在焦面上实现线性扫描,应使聚焦透镜产生一定的负畸变,对应畸变量

其中,L 为扫描像点排列的长度;θ 是扫描角。可看出扫描长度L 一定时,f'与θ 呈反比关系,f'很小时光学系统设计比较复杂,加工制造成本也会增大[9]。

2.2 光斑大小的计算

聚焦系统的焦距决定光斑的位置和大小。为使光斑更小,选择短焦系统。且透镜孔径要超过与透镜截面重合处的光束直径以便充分利用能量。综上所述聚焦透镜要求焦距较小、相对孔径较大。由于激光束腰处的光能量密度最大,所以聚焦后的光斑就是变换后的激光束腰。因此,聚焦系统的物象变换关系就是初始激光束腰和最终激光束腰之间的变换。

激光束腰的放大率公式

其中,z0为共焦参数;W0和W'0分别是初始和最终的光束束腰直径。l 为束腰到主面的距离。由以上公式可根据生产实际要求确定聚焦系统的外形尺寸和光斑大小。

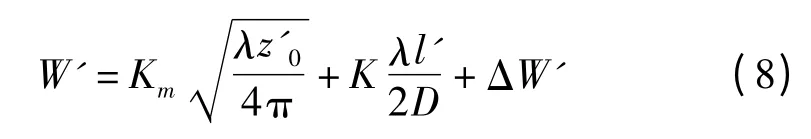

当被聚焦的光斑尺寸很小,光束受到物镜孔径的限制,衍射和像差会导致光斑尺寸变大。光斑实际尺寸公式[10]

其中,D 为物镜的孔径;Km为模系数;K 为孔径形状及光束中强度分布形式的系数;ΔW'为束腰面内物镜的横向球差。

2.3 透镜的设计

聚焦系统的焦距决定光斑的位置和大小,短焦系统可使光斑更小,且透镜孔径要超过与透镜截面重合处的光束直径以便充分利用能量。综上两点,聚焦透镜要求焦距较小、相对孔径较大。在透镜设计过程中,利用透镜的前后两个面代替透镜组的前后两个透镜,光线在透镜内只折射两次,相比透镜组激光能量损失较小。非球面透镜的初始结构参数由正弦差和球差最小选取,用等光程原理求解非球面参数。由于光线经过第一个表面时发生折射且偏折角度较大,为保证聚焦效果,文中设计的非球面透镜比普通透镜厚。

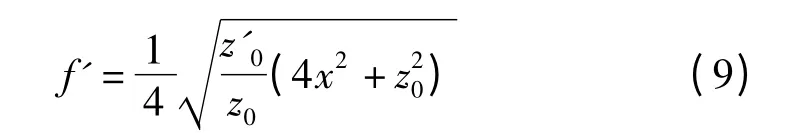

聚焦物镜的焦距应满足

其中,x 为物距,由系统结构选定。

当焦距不符合要求时可用下式修正

其中,f'、L 是修正前的焦距和工作距离;f'*、L*是符合要求的焦距和修正后的工作距离。

光线在焦平面前后的传播特点决定了材料破坏的不同性质,离焦量的控制对孔深和形状有重要影响。过分的入焦或离焦均将使被加工点的能量密度大幅下降,使孔壁产生强烈的熔化,影响打孔质量。当其它激光输出参数保持不变时焦点处在材料的上表面,孔的入口直径最小[11]。

3 结果分析与优化

为能达到较为理想的效果,聚焦透镜的焦距不宜过大。文中选取的普通聚焦透镜焦距为20 ~30 mm,聚焦透镜的直径为7 ~10 mm,两种透镜均选取热吸收系数相对较小的ZnSe 材料。非球面透镜的部分面参数如图4 所示。

图4 聚焦非球面透镜面参数

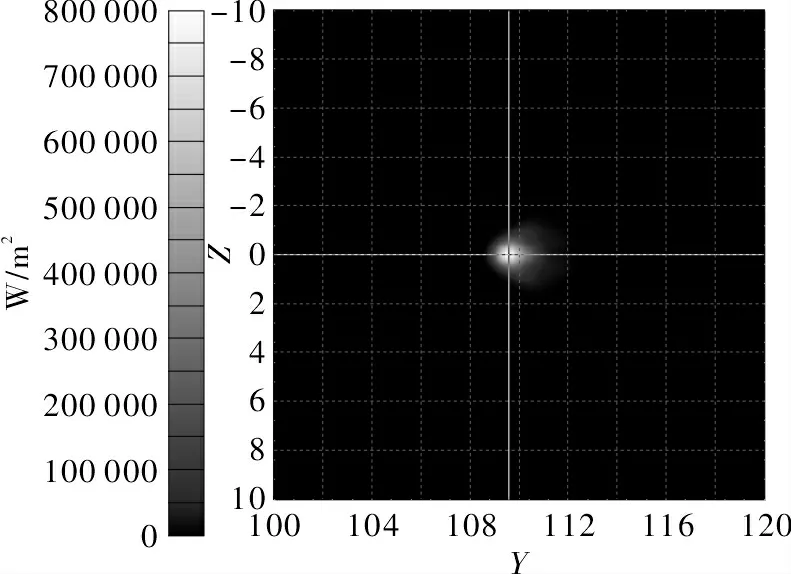

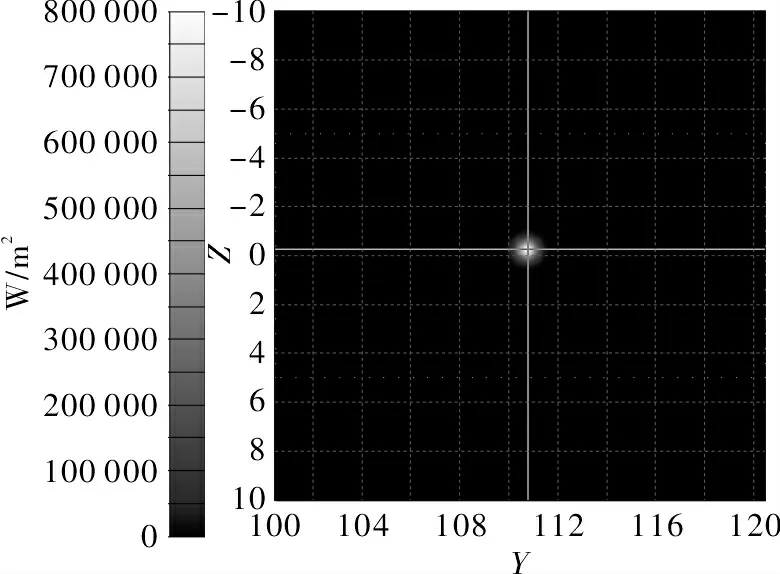

将透镜导入到软件中进行仿真,通过合理选择输出光束、控制旋转棱镜转速和选择合适透镜位置对比前后光斑的形状和尺寸。设置表面光源的参数:辐照度108 W/m2,光线波长10.6 m,总光通量18 584 W,总光线数500。优化后聚焦透镜镜和非球面透镜对于打孔面的被吸收光通量对比图如图5 所示。

图5 普通聚焦透镜对于打孔面的被吸收光通量(Y、Z 轴代表光斑在加工工件表面的位置和大小,单位mm)

图6 非球面镜对于打孔面的被吸收光通量(Y、Z 轴代表光斑在加工工件表面的位置和大小,单位mm)

图5 为聚焦透镜为普通球面镜时对打孔面被吸收光通量图,可看出扫描光斑呈不规则椭圆形,且圆斑光强分布不均,这是轴外像差和扫描速度失真影响引起的综合效应。扫描过程焦点轨迹为一条直线,椭圆的形状和扫描角有一定的关系。在扫描角较大的地方要使光束直径有理想的衍射聚焦,需要在设计和优化方面作出改进。

从改进后的图5 和图6 对比可看到:优化前光斑在接收板(Y,Z)坐标轴内和Z、Y 轴平行并和光斑边缘相切的4 条切线的交点的坐标为(108.353,-0.947)(108.353,1.228)(110.864,-0.947)(110.864,1.228),可计算出光斑在Y 轴方向光斑宽度为2.511 mm,在Z 轴方向光斑宽度为2.175 mm。由优化前的数据可看出Y、Z 轴方向的畸变率为14.341%。优化后光斑在接收板(Y,Z)坐标轴内和Z、Y 轴平行并和光斑边缘相切的4 条切线的交点的坐标为(110.224,-0.790)(110.224,0.243)(111.262,-0.790)(111.262,0.243),可计算出光斑在Y 轴方向光斑宽度为1.038 mm,在Z 轴方向光斑宽度为1.033 mm。由优化后的数据可看出Y、Z 轴方向的畸变率为0.483%。对比之前的不规则椭圆状光斑优化后的光斑接近圆形,光斑尺寸变小且光强分布较为均匀,达到整形目的。

在实际生产中,光束在打孔的同时旋转多棱镜在横向扫描而且工件也在走动,所以作用范围随着热扩散在增大,导致激光作用范围比打孔的直径大。由于自身限制非球面镜很难达到衍射极限的聚焦,但相比之前的焦斑最终焦斑质量已大幅提高。

4 结束语

通过理论分析,所选取单片非球面聚焦透镜对光束有较好的的聚焦整形作用,有效降低了扫描系统内的线性畸变,提高了聚焦光斑的质量。激光打孔工艺中,多棱镜及聚焦透镜的选择都对孔质量有直接的影响。相比传统的双胶合球面镜,单透镜筒长短、制作成本降低、使用安装更加方便。该研究能提高生产质量降低生产成本,作为一种先进的技术,多棱镜扫描非球面聚焦激光打孔系统为工业生产提供了技术保障。

[1] Wang Y L.The laser processing applied field[J].Applied Laser,2005,25(5):329-330.

[2] Salontis K,Stournaras A.A theoretical and experimental investigation on limitations of pulsed laser drilling[J].Journal of Materials Processing Technology,2007,183(1):96-103.

[3] Bolforte D A.The turnaround begins(Economic review and forecast)grobal report of industrial lasers[J].Industrial Laser Solution,2003,18(1):7-13.

[4] Haihe J.Development and forecast of the laser processing technology application[J].Optoelectronic Technology&Information,2001,14(4):1-12.

[5] Chen H Q.Modern practical optical system[M].Wuhan:Huazhong University of Science and Technology Press,2003.

[6] Pan Y,Cui R,Chen G,et al.Beam-shaping technique for laser diode bars with prism group[J].Laser Technology,2006,30(4):370-372.

[7] Golini D,Kordonski W I,Dumas P,et al.Magnetorheological finishing(MRF)in commercial precision optics manufacturing[C].SPIE's International Symposium on Optical Science,Engineering and Instrumentation,International Society for Optics and Photonics,1999:80-91.

[8] Li M,Yu X,Pan Y S,et al.Laser beam shaping using single aspheric lens system[J].Laser&Infrared,2013,43(9):1002-1006.

[9] Guan Z Z.Laser processing handbook[M].Beijing:China Metrology Publishing House,1988.

[10]Ю.М.克利姆科夫.激光光电仪器设计基础[M].王诚华,译.北京:测绘出版社,1984.

[11]Xin F L.Research on the laser drilling of high quality[D].Beijing:Beijing University of Technology,2006.