富铼砷滤饼加压浸出工艺研究

2015-03-06张焕然刘晓英衷水平伍赠玲蓝碧波王俊娥

张焕然, 刘晓英, 衷水平, 伍赠玲, 蓝碧波, 王俊娥

富铼砷滤饼加压浸出工艺研究

张焕然, 刘晓英, 衷水平, 伍赠玲, 蓝碧波, 王俊娥

进行了加压浸出工艺处理富铼砷滤饼的试验研究,通过单因素试验研究了浸出温度、氧分压、初始酸度、浸出时间对浸出率的影响。结果表明:在浸出温度160 ℃、氧分压1 MPa、初始酸度80 g/L、浸出时间3 h、液固比8∶1的优化条件下,砷、铼浸出率分别达到99.6%、98.2%,浸出渣中硫含量达到94.5%,且主要以单质形态存在。与富铼砷滤饼常压浸出工艺相比,该工艺具有流程短、浸出率高、浸出液成分简单等优点。

砷滤饼; 铼; 加压浸出

0 前言

铼是自然界中高度分散的元素之一,无独立矿床存在,常伴生于辉钼矿或钼铜矿中[1-2]。20世纪50年代以来,随着高精尖科学技术的发展,铼以其优良的物化性能广泛应用于催化、高温超耐热合金、涂层、电子工业等领域[3-5]。当前,世界范围内铼金属年产量约60 t,铼及铼产品供需矛盾日益加剧,实现铼矿物资源高效、综合利用尤为重要。

火法炼铜过程中,砷、铼形成低沸点氧化物进入烟气,烟气动力波洗涤得到的高砷浓度污酸溶液经硫化沉淀后过滤所得的硫化渣即为砷滤饼,铼同样以硫化物形式富集于砷滤饼中[6]。2013年,国内火法精炼矿产铜约350万t,由此产生的砷滤饼中间产物约3万t,其中的铼金属量约13 t。由此可见,富铼砷滤饼是重要的铼提取二次资源[7]。传统的砷滤饼浸出工艺有:铜置换浸出工艺、硫酸高铁氧化浸出工艺、空气氧化碱浸出工艺等,各工艺不同程度地存在铼浸出率低,浸出液成分复杂;工艺流程长,生产效率低,操作环境差等缺点[8-10]。本文采用加压浸出工艺处理富铼砷滤饼,考察了浸出温度、氧分压、浸出时间等因素对砷、铼浸出率的影响,得到了优化的富铼砷滤饼加压浸出工艺参数。

1 试验原料及试验方法

1.1 试验原料

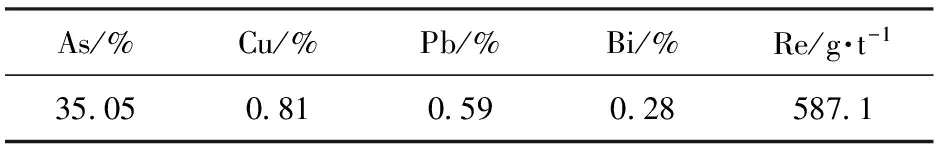

试验所用原料为南方某火法炼铜厂所产富铼砷滤饼,外观黄褐色,呈泥状,其化学成分如表1所示。

表1 富铼砷滤饼化学成分分析

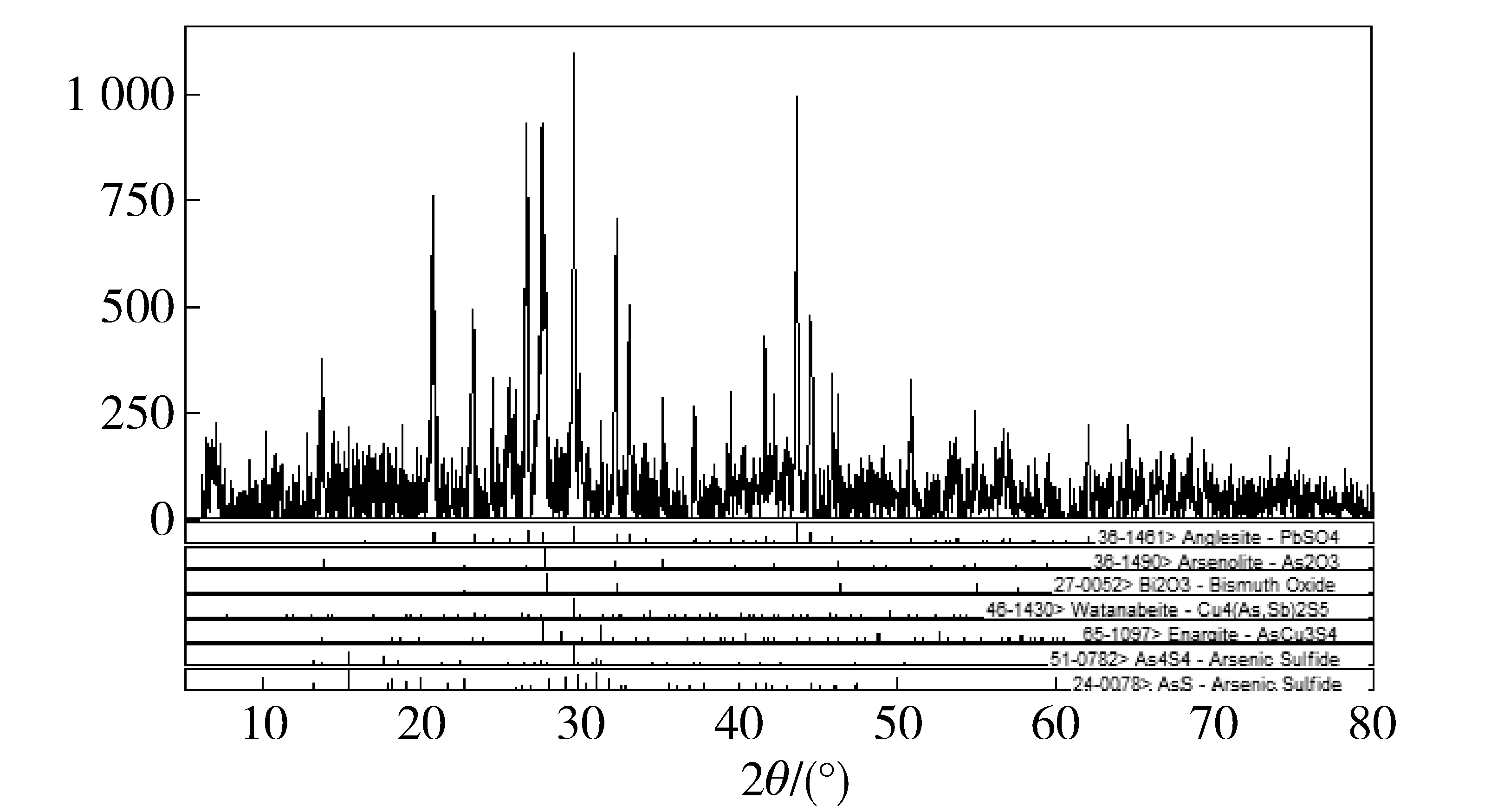

试验原料XRD分析图谱如图1。从图中可以看出,富铼砷滤饼中砷主要以硫化物(As4S4、AsS)状态存在,少量以As2O3形式存在,铅、铋分别主要以PbSO4、Bi2O3形式存在,部分砷、铜等形成复合硫化物。由于富铼砷滤饼中铼含量相对较少,衍射图谱中无明显铼及铼化合物峰出现。

图1 富铼砷滤饼XRD分析图谱

1.2 试验方法

富铼砷滤饼加压浸出试验在GSHA- 2型立式加压釜中进行。将砷滤饼、硫酸、水按照既定试验方案调浆后置于加压釜,确定加压釜气密性良好后升温至设定温度;依据设定氧分压通氧后开始计时,浸出过程控制搅拌速度650 r/min、温度误差±2 ℃,并根据氧压变化情况定期补氧。浸出反应结束后通冷却水冷却釜体至60 ℃以下启釜,料浆采用SHZ- D型循环水真空泵过滤器过滤。浸出渣于70 ℃条件下烘干、记录重量,分析浸出渣、浸出液中砷、铼等元素含量,计算浸出率。

2 试验原理

由原料来源及原料XRD图谱分析可知,富铼砷滤饼中砷、铼等主要以硫化物状态存在,仅有少量砷以As2O3及复合硫化物形式存在。加压浸出过程中发生如下反应:

(1)

As2O3+3H2O+O2=2H3AsO4

(2)

xMeSO4+zS+yH3AsO4

(3)

(4)

3 结果与讨论

3.1 温度对浸出的影响

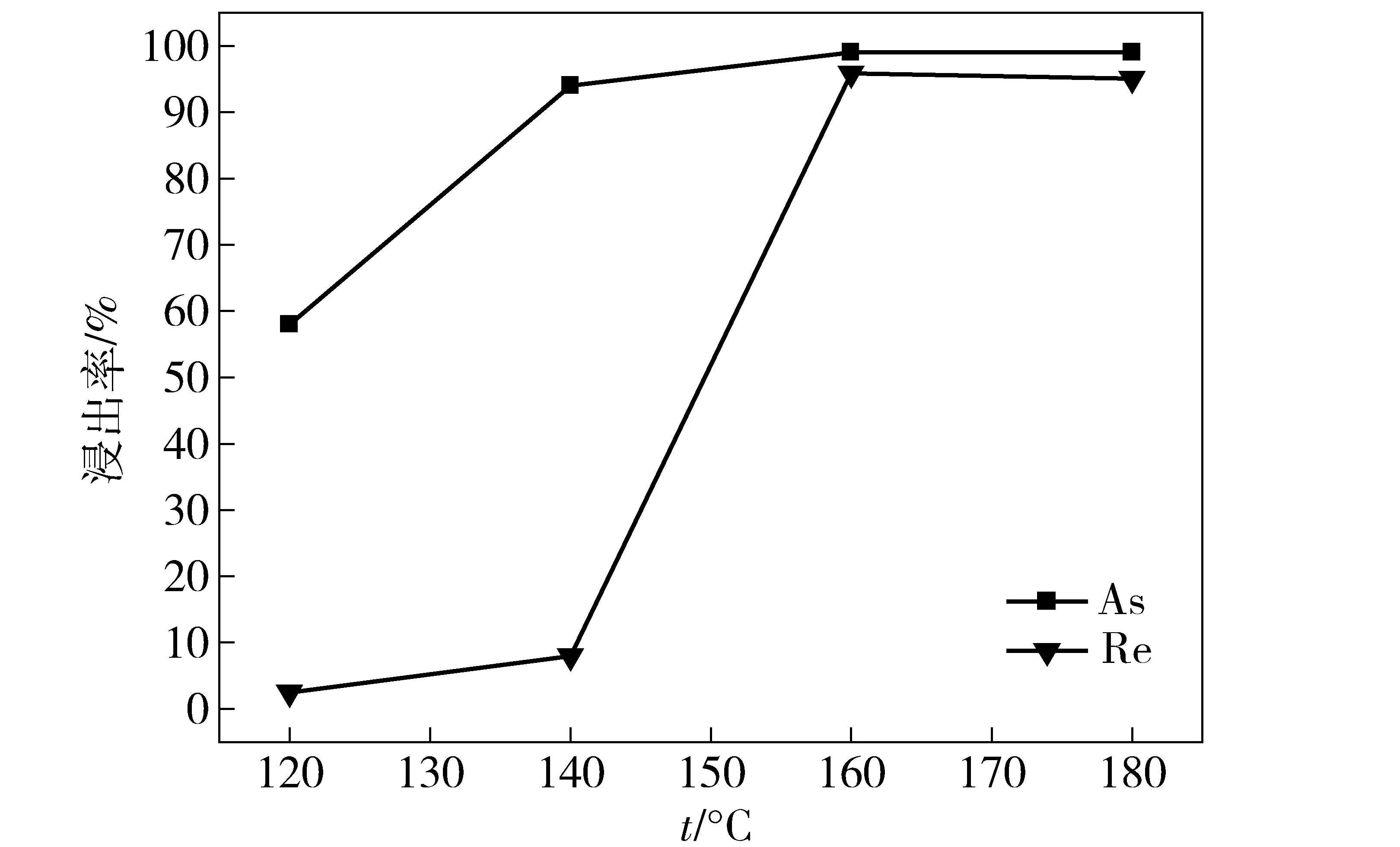

在初始硫酸浓度100 g/L、氧分压1 MPa、液固比8∶1、浸出时间3 h的条件下,浸出温度对砷、铼浸出率的影响如图2所示。

图2 温度对浸出率的影响

由图2可以看出,砷、铼浸出率均随浸出温度的提高而增大;浸出温度由120 ℃提高至160 ℃的过程中,砷、铼浸出表现出不同变化规律。浸出温度低于140 ℃,砷浸出率提高速度较快,铼浸出率提高速度缓慢;浸出温度由140 ℃提高至160 ℃,砷浸出率提高速度变缓,铼浸出率提高速度较快,由8%提高至95.85%。继续提高浸出温度至180 ℃,砷、铼浸出率变化不大。因此,选定浸出温度为160 ℃。

3.2 氧分压对浸出的影响

在初始硫酸浓度100 g/L、浸出温度160 ℃、液固比8∶1、浸出时间3 h的条件下,氧分压对砷、铼浸出率的影响如图3所示。

图3 氧分压对浸出率的影响

从图3可以看出,所选氧分压范围对砷浸出率影响不大,砷浸出率均达到97%以上,铼浸出率随氧分压的增大而提高。氧分压由0.6 MPa增大至1.0 MPa,铼浸出率提高速度较快,由80.44%提高至95.85%,继续增大氧分压铼浸出率提高速度变缓。考虑到浸出过程中氧分压过大对设备要求苛刻,因此将氧分压定为1.0 MPa。

3.3 初始酸度对浸出的影响

在氧分压1 MPa、浸出温度160 ℃、液固比8∶1、浸出时间3 h的条件下,考察初始硫酸浓度对砷、铼浸出率的影响,结果如图4所示。

图4 硫酸浓度对浸出率的影响

初始硫酸浓度对砷、铼浸出率影响较小,不同初始酸度条件下,砷、铼浸出率分别达到98%、95%以上。砷、铼浸出率随初始酸度的提高均呈缓慢下降趋势,当初始酸度由80 g/L提高至100 g/L,砷、铼浸出率分别由98.69%、99.46%降低至97.9%、95.8%,这可能是由于酸度过高抑制了砷酸及高铼酸的电离。考虑到富铼砷滤饼中复合硫化物的溶解及浸出液的后续处理,初始酸度选定为80 g/L。

3.4 浸出时间对浸出的影响

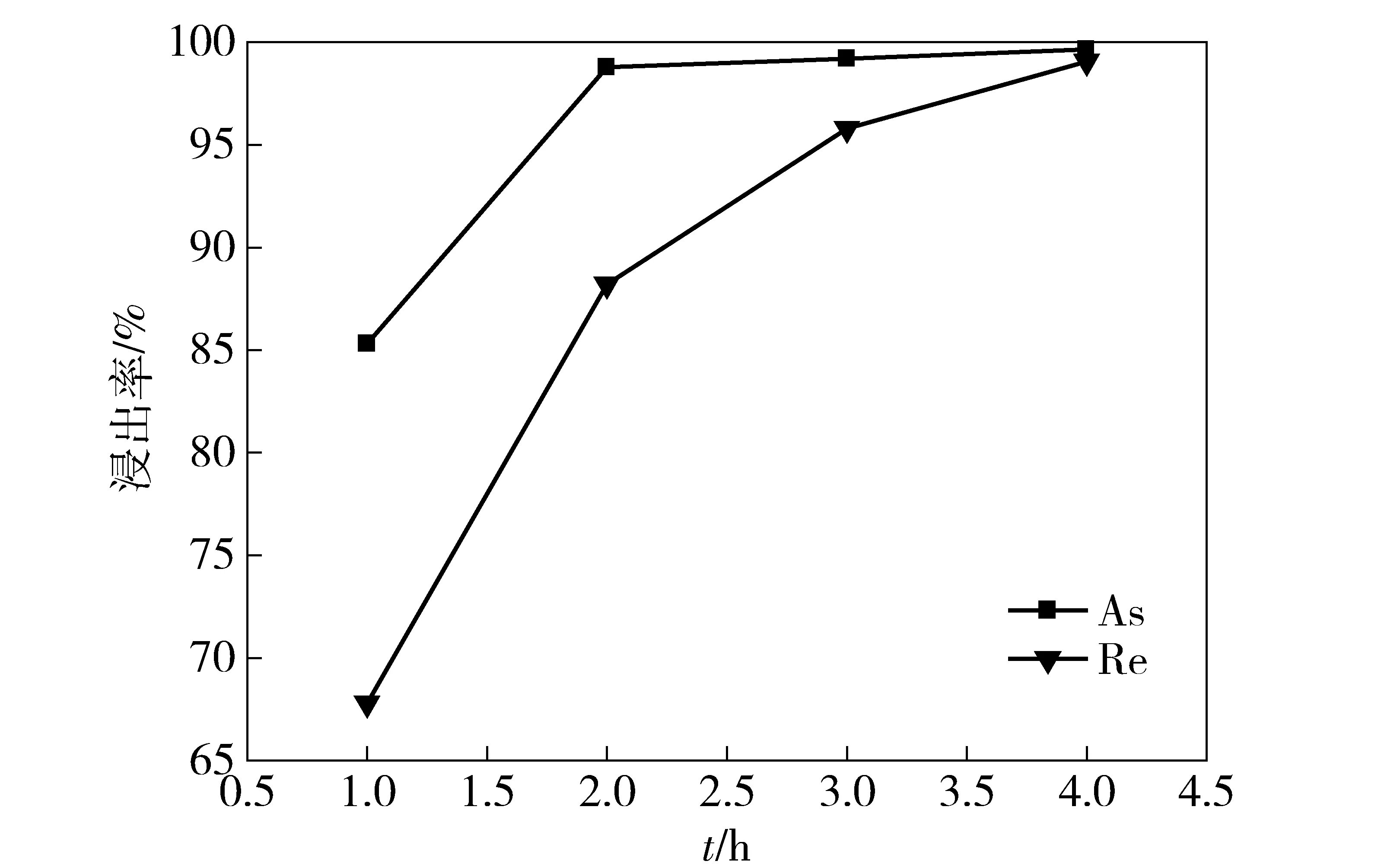

在初始硫酸浓度100 g/L、液固比/8∶1、浸出温度160 ℃、氧分压1 MPa的条件下,浸出时间对砷、铼浸出率的影响如图5所示。

图5 浸出时间对浸出率的影响

当浸出时间小于2 h,砷、铼浸出率均随浸出时间的延长迅速提高;浸出时间由2 h延长至3 h,砷浸出率提高速度变缓,铼浸出率提高速度较快,由88.2%提高至95.8%;继续延长浸出时间,砷、铼的浸出率变化不大。考虑到浸出时间过长,生产能耗较大,因此合理的浸出时间为3 h。

3.5 验证试验

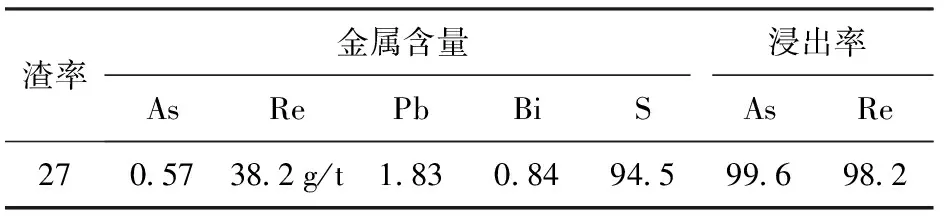

依据上述各因素对富铼砷滤饼中砷、铼浸出率影响的研究,取各参数的优化值,即浸出温度为160 ℃、氧分压为1 MPa、初始酸度为80 g/L、浸出时间为3 h、液固比为8∶1,进行验证试验,试验结果、浸出渣XRD分析图谱分别如表2、图6所示。

表2 验证试验结果 %

图6 浸出渣XRD分析图谱

由表2可以看出,富铼砷滤饼中砷、铼浸出率分别达到99.6%、98.2%,与单因素试验结果一致,说明试验重现性较好;原料中少量铅、铋基本不被浸出,富集于浸出渣中。浸出渣中硫含量达到94.5%,且由图6可以看出,单质硫衍射峰明显、完整,说明浸出渣中硫主要以单质形式存在。因此,富铼砷滤饼加压浸出渣是较好的制取精制硫磺、硫酸等的原料。

4 结论

(1)富铼砷滤饼加压浸出砷、铼工艺是可行的,且该工艺具有流程短,辅料消耗少,浸出液成分简单,易于提取分离砷、铼等优点。

(2)优化的富铼砷滤饼加压浸出条件为:浸出温度160 ℃、氧分压1 MPa、初始酸度80 g/L、浸出时间3 h、液固比为8∶1。该条件下,砷、铼浸出率较高,分别达到99.6%、98.2%。

(3)富铼砷滤饼加压浸出渣产量小,易于贮存。浸出渣硫含量达94.5%,且主要以单质形态存在,是优良的硫化工产品原料。

[1] 周令冶,陈少纯.稀散金属提取冶金[M].北京:冶金工业出版社,2008.

[2] 马高峰,雷宁,郭金亮,等.钼精矿焙烧烟道灰中铼的回收[J].中国钼业,2012,36(2):4-9.

[3] 王峰,郑欣,李来平,等.钨铼合金制备方法和高温力学性能的研究进展[J].中国钨业,2014,29(2):37-40.

[4] 刘奇,陈德茂,刘庆宾,等.高性能钨铼热电偶材料及补偿技术研究[J].功能材料,2011,42(5):944-946.

[5] Slakhova Elza, Majidzadeh Vusala, et al.The electro-physical properties of rhenium chalcogenides’thin films[J].J.Chem.Chem.Eng,2013,(7):518-521.

[6] 赵晋,陈春丽.铜冶炼企业固废产生节点分析及处置措施建议[J].有色冶金设计与研究,2013,34(3):75-78.

[7] 董海刚,刘杨,范兴祥,等.铼的回收技术研究进展[J].有色金属(冶炼部分),2013,(6):30-33.

[8] 陈云.硫化法从砷滤饼中分离砷的试验研究[J].湿法冶金,2009,28(4):233-235.

[9] 伍伟.亚砷酸工艺改进及今后发展初探[J].铜业工程,2001,(3):31-33.

[10] 寇建军,朱昌洛.As2O3湿法提取工艺进展[J].矿产综合利用,2002,(1):26-31.

优化电解液可增加锂空气电池容量

美国加州大学伯克利分校、劳伦斯伯克利国家实验室、卡内基·梅隆大学以及德国燃烧技术研究所的研究人员联合研究证明,一种电解液可有效增加锂空气电池的容量。这种电解液由能释放较多电子的阴离子和释放电子较少的非水溶剂组成。该研究发表在美国《国家科学院院刊》上。

对于电动车而言,金属空气电池无疑是最具吸引力的潜在之星,它重量轻、能量密度高、续航时间长,将电动车所需要的特性集于一身。然而锂空气电池至今未能一显身手,原因在于它存在致命缺陷,即固体反应生成物会在正极堆积,从而导致放电停止。非水溶性锂空气电池,其电化学反应的产物为过氧化锂。过氧化锂不溶解于质子惰性有机溶剂,会在阴极表面形成沉积物,最终会使阴极无法发生反应,从而降低电池的容量。

数家研究单位一直在试图克服这个问题,其中的一个方法是,调整电解液来增强中间产品的溶解度。研究人员对电解液进行了定性和定量研究,测量如何通过溶解氧化锂来提高电池容量。在他们设计的电解液中,电池容量可增加4倍,并证明了阴离子在电池循环周期中发挥着非常重要的作用。

利用该模型,研究人员创建了等高线图,为研究金属空气电池提供了广义的工具。其结论是,能释放较多电子数量的阴离子,可使氧化锂无法形成,进而可提高电池容量。

该研究表明,电解液靶向中间产物,是一种克服锂空气电池缺陷,提高电池容量的方法。此外,该模型还可以广泛地适用于其他金属空气电池。

(紫金矿业集团股份有限公司,低品位难处理黄金资源综合利用国家重点实验室, 福建 上杭 364200)

Study on pressure leaching process of arsenic-rhenium filter cake

ZHANG Huan-ran, LIU Xiao-ying, ZHONG Shui-ping, WU Zeng-ling, LAN Bi-bo, WANG Jun-e

Arsenic and rhenium in arsenic-rhenium filter cake were leached with pressure leaching process in experimentation. The influences of leaching temperature, oxygen partial pressure, initial sulfuric acid concentration, leaching time on the leaching rates were studied via single factor tests. The results showed that under the optimal conditions: the leaching temperature is 160 ℃,oxygen partial pressure is 1 MPa, the initial sulfuric acid concentration is 80 g/L, leaching time is 3h, and liquid solid ratio is 8∶1, the leaching rates of arsenic and rhenium could reach 99.6% and 98.2% respectively. The sulfur content in leaching residue reached 94.5%, and it mainly existed in elemental form. Pressure leaching process of arsenic-rhenium filter cake has advantages of short flow, high extracting rates and simple composition leaching solution, compared with the normal pressure leaching process.

arsenic filter cake; rhenium; pressure leaching process

张焕然(1987—),男,河南舞钢人,硕士,助理工程师,从事湿法冶金及二次资源综合利用科研工作。

2014-- 09-- 25

TF841.8; X756

B

1672-- 6103(2015)05-- 0059-- 04