从包钢选矿厂尾矿中回收粗氧化钪的工艺研究

2015-03-06苏正夫包新军王志坚刘吉波吴希桃邓志军

苏正夫,包新军,2,王志坚,刘吉波,吴希桃,邓志军

(1.湖南稀土金属材料研究院,湖南 长沙 410126; 2.中南大学化学化工学院,湖南 长沙 410083)

从包钢选矿厂尾矿中回收粗氧化钪的工艺研究

苏正夫1,包新军1,2,王志坚1,刘吉波1,吴希桃1,邓志军1

(1.湖南稀土金属材料研究院,湖南 长沙 410126; 2.中南大学化学化工学院,湖南 长沙 410083)

包钢尾矿采用CaCl2+NaCl+碳粉混合焙烧—热浓盐酸浸出工艺,有效地将Sc2O3从尾矿中分离出来;浸出液采用铁粉还原—P204萃取—多级洗夹带—多级洗钛—反萃工艺,制备出的粗氧化钪产品氧化钪含量大于25%。

包钢尾矿; 焙烧; 浸出; Sc2O3

氧化钪是一种稀土金属盐类产品,在原子能工业、电光源、催化剂、金属合金、钪锆陶瓷粉、电子工业及国防工业均有特殊的用途[1-4]。包钢选矿厂尾矿中氧化钪含量高达400 g/t左右,价值十分可观。本文采用CaCl2+NaCl+碳粉混合焙烧—热浓盐酸浸出工艺,有效地将Sc2O3从尾矿中分离; 浸出液经过铁粉还原—P204萃取—洗夹带—洗钛—反萃工艺,制备了氧化钪含量25%以上的粗氧化钪产品。

1 试验

1.1 试验原料

试验原料为包钢选矿厂尾矿,其成分复杂,属于工业利用困难的难选矿石[5]。尾矿中各矿物组成分析结果(%):赤铁矿24.5,硫铁矿1.72,碳酸盐4.36,磷灰石5.69,重晶石5.69,石英长石8.14,角闪石辉石17.31,黑云母4.09。尾矿中稀土元素主要以氟碳铈矿和独居石两种形式存在,氟碳铈与独居石的比例为3∶1。

尾矿的电感耦合等离子发射光谱仪(ICP)元素定性分析结果:Si、Fe含量10%以上; Al、Mg、Ca、REO含量1%~10%; Mn、P、Sb、Zn、Ba含量0.1%~1%;Cu、Cr、Li、Pb含量0.01%~0.1%。

尾矿重要有价元素定量分析结果(%):Fe 15.11,Si 20.51,Sc 0.027,Ta 0.000 76,Th 0.022,U 0.000 14,REO 2.83。

1.2 试验方法

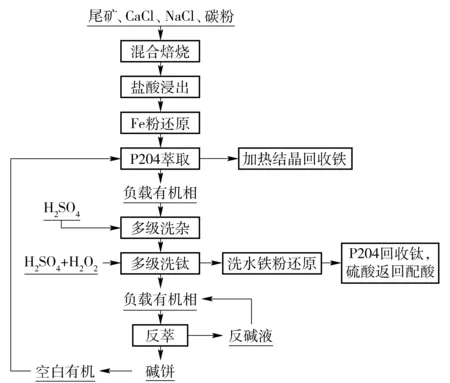

试验工艺流程图如图1示。按m(包钢尾矿)∶m(CaCl2)∶m(NaCl)∶m(碳粉)为1∶0.73∶0.073∶0.2称样,充分混合均匀后置入马弗炉中,800 ℃焙烧2 h,自然冷却至室温。用10 mol/L的浓盐酸在液固比3∶1、80 ℃、搅拌条件下浸出2 h。

图1 从包钢尾矿中制备粗Sc2O3工艺流程图

将浸出液进行铁还原—P204萃取—多级洗杂—多级洗钛—反萃,制备粗钪产品。工艺参数如下:还原Fe粉用量为理论量的1.2倍,萃取剂25%P204+改质剂+60%煤油,相比O/A 1:20,硫酸体系,萃取平衡时间10 min。经过2级洗夹带—3级洗钛—反萃工艺制备粗钪产品。

2 结果与讨论

2.1 焙烧工艺

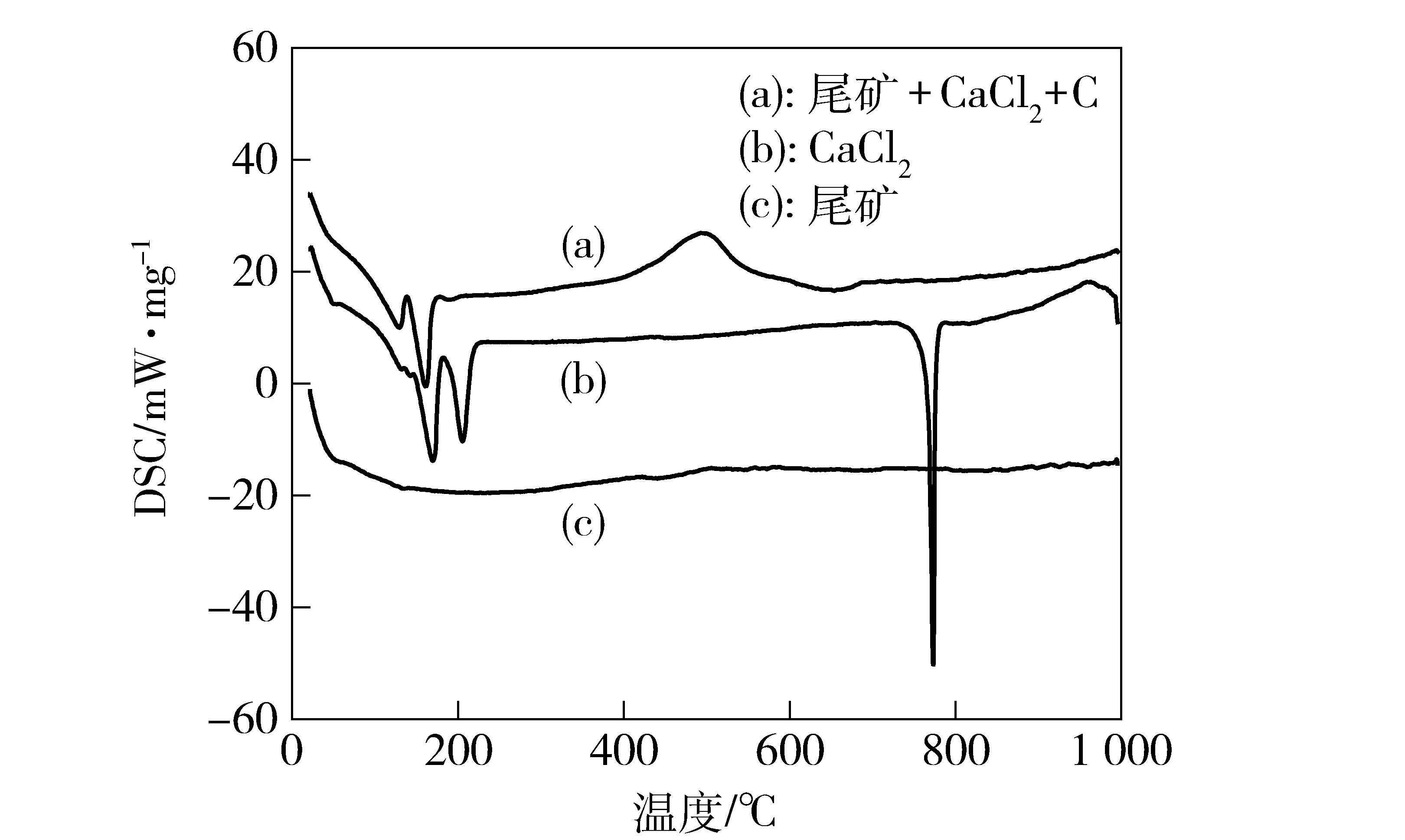

氯化钙(CaCl2)、包钢尾矿、混样(尾矿+碳粉+CaCl2)的差示扫描量热仪(DSC) 分析结果如图2示。

图2 差示扫描量热仪分析结果

从图2可知,包钢尾矿的热稳定性非常好,从室温到1 000 ℃高温,没有明显的吸热和放热峰。CaCl2的DSC曲线表明,170 ℃和205 ℃有两个吸热峰,归因为物理吸附和结晶水的失去; 772 ℃处有一强烈吸热峰,与在该温度处CaCl2开始熔化有关。尾矿+碳粉+CaCl2的混样DSC曲线表明,除物理吸附和结晶水脱去吸热峰外,497 ℃处明显的放热峰与尾矿中氟碳铈矿的分解有关,650 ℃处较明显的吸热峰与尾矿中的独居石分解[6]有关。实际焙烧试验中焙烧温度控制在800 ℃,比理论温度高150 ℃。质量比m(包钢尾矿)∶m(CaCl2)∶m(碳粉)为1∶0.73∶0.2的混样,经800 ℃焙烧2 h,在10 mol/L的浓盐酸液固比3∶1、80 ℃、搅拌条件下浸出2 h后,87.51%的钪被浸出。焙烧过程中发生固固和固气反应,加入熔点为800 ℃的NaCl作为助熔剂,可有效改善焙烧过程中各反应物相互接触的面积,有利于反应充分进行。按质量比m(尾矿)∶m(CaCl2)∶m(NaCl)∶m(碳粉)为1∶0.73∶0.073∶0.2加入NaCl,其他条件不变,90.5%的钪可以被浸出。

2.2 浸出工艺

混样(尾矿+碳粉+CaCl2+NaCl)经800 ℃焙烧2 h,冷却至室温,分别进行常温和80 ℃浸出。试验结果表明:常温下10 mol/L浓盐酸浸出,钪的浸出率只有17.8%; 加热至80 ℃热浓盐浸出,钪浸出率达到90.5%。可能原因在于经高温焙烧后,焙烧样中钪主要以Sc2O3形式存在,Sc2O3溶解于热浓盐酸而常温时难溶于浓盐酸。浸出液的ICP分析表明,钪的浓度达到53 mg/L,溶液酸度为3.04 mol/L,溶液中含有中量(1%~10%)的Al、Mg、Ca、REO,少量(0.1%~1%)的Mn、Na,微量(0.01%~0.1%)的Zr及痕迹含量的Cu和V。

2.3 扩大化试验

称取尾矿500 g、CaCl2375 g、NaCl 37.5 g、碳粉100 g。先将CaCl2、NaCl充分溶解,之后依次加入尾矿和碳粉,搅拌至稠状物,再干燥、造粒、烘干、焙烧,经10 mol/L热浓盐酸液固比3∶1浸出,钪浸出率达到84.23%。

2.4 除铁、钛工艺

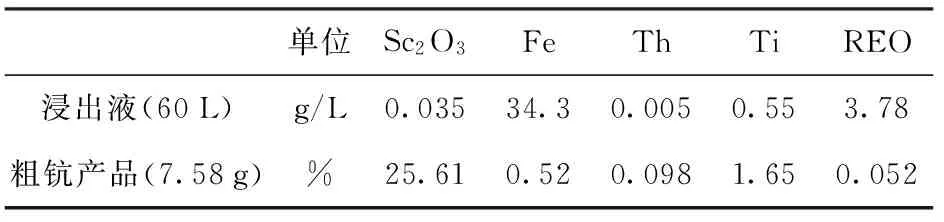

尾矿经过混合焙烧-浓盐酸浸出,浸出液含有一定量的钛,铁含量很高,其他稀土杂质也大部分进入到溶液中,因此需要除去铁、钛、稀土等杂质。铁粉还原过程中加入铁粉将溶液中Fe3+还原为Fe2+,再加热结晶从溶液中回收FeCl2·4H2O产品。回收铁后的料液经P204萃取及H2SO4多级洗杂后,进行H2SO4+ H2O2多级逆流洗钛,主要原理为Ti4+的电荷半径比很大,极化能力强,Ti(SO4)2极其容易水解,在溶液中自发转化为TiOSO4沉淀。试验结果见表1。

表1 浸出液及粗钪产品化学分析结果

从表1结果可知:制备的粗钪产品中Fe/Sc为0.02,Ti /Sc为0.064,REO/Sc 0.002。碱饼中钪含量为25.61%,氧化钪回收率为92.5%,制备的粗钪产品易于制备高纯氧化钪。

3 结论

采用CaCl2+NaCl+碳粉混合焙烧-热浓盐酸浸出工艺,当物料质量比m(尾矿)∶m(CaCl2)∶m(NaCl)∶m(碳粉)为1∶0.73∶0.073∶0.2、焙烧温度800 ℃、搅拌、浸出时间2 h时,钪浸出率高达90.5%,可有效地将钪从尾矿中分离出来。浸出液进行铁粉还原—P204萃取—多级洗夹带—多级洗钛—反萃,制备出氧化钪含量25%以上的粗钪产品,该产品易于制备高纯氧化钪。

包钢尾矿中含有一定量的放射性元素,尤其尾矿中Th的含量达到了工业回收级,充分回收尾矿中Th、U等放射性元素,减少环境污染,同时提高包钢尾矿资源综合利用率非常必要。

[1] 刘翘楚,薛济来,朱骏.钾冰晶石-氧化钪体系铝热还原反应过程的研究[J].有色金属(冶炼部分),2013,(3):24-27.

[2] 杨庆山,陈建军,陈卫平.铝热还原Sc2O3制备Al-Sc中间合金[J].稀有金属与硬质合金,2007,(2):5-7.

[3] Y-H Choi,S-H Lee,J-Wackerl,et al.Fabrication of scandia-stabilized zirconia electrolyte with a porous and dense composite layer for solid oxide fuel cells[J].Ceramics International,2012,385:S485-S488.

[4] 傅世业.应加强钪的应用研究[J].有色金属(冶炼部分),1985,(2):61.

[5] 池汝安,王淀佐.稀土选矿与提取技术[M].北京:科学出版社,1996.

[6] 徐光宪.稀土[M].北京:冶金工业出版社,1995.

Study on crude scandium oxide extraction from tailings of Baogang beneficiation plant

SU Zheng-fu,BAO Xin-jun,WANG Zhi-jian,LIU Ji-bo,WU Xi-tao,DENG Zhi-jun

The Sc2O3was effectively separated from tailings of Baogang beneficiation plant by processes of CaCl2+NaCl+powder mixed roasting and hot concentrated hydrochloric acid leaching,The contents of scandium oxide in crude scandium oxide production reached above 25% when leached liquor was treated by the process of iron powder reduction-P204 solvent extraction-multistage washing entrainment-multistage washing titanium-stripping.

Baogang tailings; roasting; leaching; Sc2O3

苏正夫(1967—),男,高级工程师,主要从事稀有金属冶炼。

2014-02-09

X756; TF845.1

A

1672-6103(2015)01-0060-03