连接器镀锡铜合金接触件快速试验

2015-03-05闻春国

闻春国 译

(四川华丰企业集团有限公司,四川绵阳,621000)

1 引言

EIA、IEC和ASTM等标准化组织已经建立了许多与连接器接触件相关的试验标准。在这些标准规范中,人们已经制定出有关热老化、温度/湿度循环、热冲击、振动和腐蚀等应力试验的技术文件。不过,这些标准中大多数很少提供或没有提供什么时候或为什么采用这些方法,也没有提供为各种应用场合提供什么样的加速因素。这样一来,人们难以解释在一个特定试验中所得出的结果。换句话说,人们一般还并不知道与预测的现场老化相比的试验条件下究竟发生了什么程度的老化。用户可以对预测的现场老化做出解释,然而,大多数用户却很少能为其试验规范要求提供合理的原理阐述。在某些情况下,他们的确不知道,因为他们只是采用别人过去已经采用的试验。在许多情况下,人们采用超出实际现场经验的安全系数。这对供应商和用户来说都涉及到一个成本问题。在现今的全球连接器市场上,根据预测的现场应用条件和某一给定应用场合下的应用情况来开发新产品就具有一定的优势条件。

本文将讨论有关铜合金镀锡或镀锡/铅连接器接触件的一些重要问题。通过一些已知的接触件失效机理,采用一种分析方法来分析这些材料在现场应用条件下的老化过程。这涉及到如何理解老化过程中时间与材料特性的相关关系。在下列章节中所提供的分析主要是采用相关的材料数据和产品试验并通过已知的失效机理的加速模型来完成的。采用这一方法可以评估发生在某一特定应用场合下可能发生的老化问题,这样就可以通过评估试验参数来设计各种镀锡铜合金接触件的加速试验。

2 接触件的失效机理

本研究报告所涉及的失效机理为连接器接触材料的长期老化过程。虽然在实际应用过程中也可能存在其它失效机理,但本文并不包括由不当使用或偶尔发生在现场的特殊条件下所导致的特殊失效模式。

众所周知,良好的电接触取决于几个因素。在采用镀锡接触件的情况下,需要有足够的压力和摩擦来破坏接触表面始终存在的一层较薄的氧化膜。在这种情况下,相对于较软的贱金属来说,氧化物由于具有其固有的脆硬性而容易发生位移。一般来讲,透过表面所形成的一层薄薄的氧化层而随后发生的氧化过程就显得相当缓慢,而且在正常工作条件下通常不会成为一个长期问题。不过,正如Ant1er等人所指出的那样,在高温以及相对湿度增大并存在腐蚀物(如氯化物和氮氧化合物)的情况下,氧化物的生长速度明显加快。因此,如果接触件初始压力太低或者低于最低有效值,那么,在这些条件下氧化物的生长就可能成为一个问题。在任何情况下,如果在使用过程中,接触件界面由于随机干扰而偶尔发生位移的话,那么只要保持足够的接触件压力,而且能够保持锡固有的机械特性,接触件仍会保持稳定。如果在现场应用过程中,这些特性其中任何一个或两个同时发生较大的变化,那么,接触件性能就会变得不稳定,连接系统的性能就会出现劣化。

在加速试验中,我们将分析三个老化过程:锡氧化物生长、应力松弛以及锡和贱金属之间形成金属间互化物。而金属间互化物的形成可能会成为改变锡镀层机械特性的一个重要因素。这可能影响到接触件簧片有效清除氧化物并保持金属间接触的能力。此外,微振腐蚀也是最重要的失效模式之一。众所周知,接触界面处的微循环运动可能会导致氧化物积聚。现场应用可能发生的热循环或机械振动都可能会导致这种情况的发生。显然,在设计加速试验时必须考虑到这两种因素。

在振动方面,我们应该考虑两个因素。首先,接触件除了微振腐蚀外,还可能发生机械疲劳,从而导致严重的失效现象。其次,在许多应用中,人们对振动应力的高低并不十分清楚,因为应力的大小取决于振源和元件的安装。因此,大多数振动试验的设计并不是用来模拟加速现场条件的,而是形成一种被认为是应用条件下可能发生的最恶劣的应力条件。在许多情况下,标准的振动试验远远超过了现场应用条件,这样就使元件产生了过大的应力。虽然振动和冲击可能是重要的现场应力,但在本文中我们并不探究这一问题,因为这要花费很大精力去为这类试验建立相关的加速参数。

值得注意的是,作为最后一个需要考虑的参数,薄薄的锡氧化层相对来说是较为稳定的,而且在许多应用中可以抑制其周围的环境腐蚀。有关腐蚀问题,人们已经争论了好几年,在 ASTM和Bellcore标准中已经为我们提供了各种标准的试验方法。这种名为"混合流动气体试验"的试验方法是根据实际现场暴露和环境分类来进行的。因此,某一特定类别试验的加速因素可能与预测的现场腐蚀密切相关。虽然腐蚀问题不为人们重视,但决不应该被人们忘记。在某些情况下,当采用一层薄薄的镀锡层时,可能会出现贱金属暴露或出现断裂现象。在这种情况下,腐蚀问题可能就会成为影响性能的因素之一。不过,人们普遍认为良好的锡镀层不可能会发生明显暴露出贱金属的腐蚀现象,所以腐蚀试验不再列入本文的分析对象。

此外,本文还将讨论镀锡铜合金接触件在氧化、金属间互化物形成和应力松弛以及微振腐蚀方面的加速老化过程。相信,这些劣化机理对接触件电性能具有巨大的影响作用。可以利用材料的相关数据为每种影响因素建立一个相关模型。这些模型可以用来预测某一特定应用现场的劣化情况,并提供相应的加速试验参数。

3 老化模型——金属间互化物的形成与应力松弛

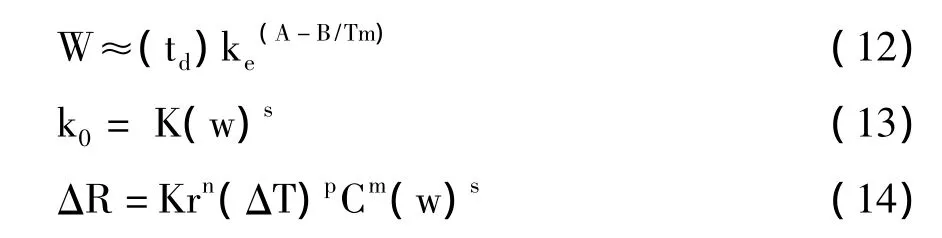

在前面所讨论的四种老化机理中,氧化、金属间互化物形成和应力松弛属于热活化过程。在这些情况下,可以用温度-时间数据来确定幂定律的时间从变量,也可以采用Arrthenius分析来确定作为温度函数的速度常量。这一模型可以用下列公式表示。

式中,D表示热活化特性参数如氧化物的厚度、金属间互化物形成和应力松弛。t为时间,k、A和B取自材料数据。K为绝对温度,应力松弛的时间t单位为小时,而金属间互化物形成的时间t单位则为天数。我们知道,B与其相应过程的活化能密切相关。

采用这一模型往往会遇到一个问题,即老化机理可能会发生变化,因为温度提高会加快这一过程。因此,必须注意检查活化能在温度提高后是否保持不变。公式(1)用来为某一特定的过程收集温度-时间数据以绘制某一固定时间的ln(D)-1/T变化曲线。该曲线的斜率应该保持不变。如果确实如此,那么,斜率值为B。这样,采用上述确定的B值绘制出ln(D)-ln(t)曲线即可得出A和k值。这样就可以产生一条直线,而斜线和切线分别提供k和A。如果后一条曲线的斜率不是常数,那么就必须更改(1)所表示的数学模型。人们发现,在氧化生长过程中的确出现了这一情况,这我们将在下一节进一步阐述。人们采用一些研究机构所得出的数据并根据公式(1)来确定铜/锡金属间互化物的形成以及磷青铜和黄铜应力松弛速度常量,其结果参见表1。

表1 Arrthenius幂定律常数

值得注意的是,这些数据适用于各种镀层和贱金属。在每种情况下,必须确定B和A。影响金属间互化物常数的因素主要有镀层合金、工艺添加剂、显微结构和贱金属。在出现应力松弛的情况下,合金类型、回火、冷轧加工参数和初始应力大小等因素非常重要。

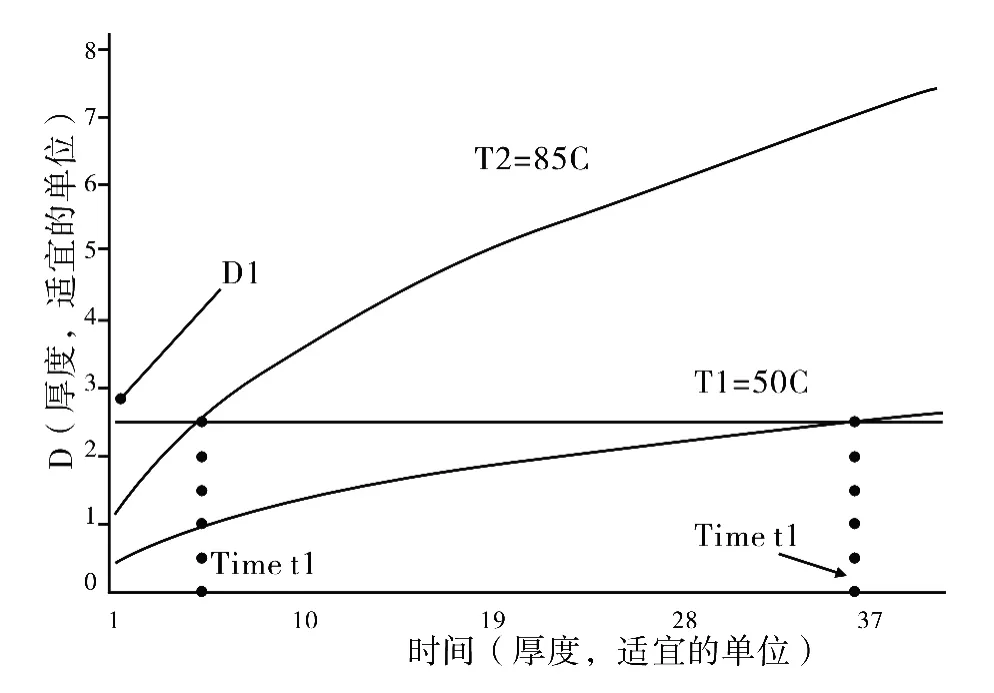

采取为这一模型确定的经验参数可以建立一个数学公式,以计算接触件的现场老化情况。因为温度每天都不同,需要考虑到随着时间和温度所发生的周期性非线性变化。从图1可以看出两种温度的典型老化曲线。在该实例中,当温度在T1时老化开始,持续时间为t1。结果,经过一段时间t2之后,其温度变化到T2。因此,温度T2暴露变化到温度T1暴露之后,D初始值便变化为最终值D1。因为老化过程并不会呈现出一种线性变化趋势,每一种温度变化和时间间隔的变化情况必须在这个计算公式中加以考虑。时间间隔的变化采用数学归纳法来完成。这一过程包括计算D1在T2条件下发生老化所需要的时间,并把这一值添加到间隔时间t2中以计算出新的D2值。

图1 D热加速生长实例

我们首先对几种连续发生的情况进行计算,然后归纳出数学公式,其结果如下:

式中,Kn+1=e(A-B/Tn+1)。公式(2)用于叠代过程,即采用前面的计算结果作为下一次时间间隔的输入值来进行连续计算。这一间隔可以定义为一个循环周期内所预期发生的温度分布图。在一个循环周期内,该温度分布图只是用温度步幅近似得出。例如,当设备开动之后,其环境温度可能会从室内温度升高到工作温度的上限。因此,测试元件每24小时可能会有8小时处于55℃之下,或每24小时有16小时处于23℃之下。公式(2)可以用来运算作为系统有效寿命的年数的这一分布情况。用这种方法可以计算出某一特定劣化过程的现场老化情况。在本文的分析中,可以采用这一步骤来解释金属间互化物的形成和应力松弛。值得注意的是,这一步骤并不能说明相关的温度转换。这里,假定温度转换的时间与保持时间相比很小。不过,如果将温度转换区划分成一定数量的较小的时间间隔时,就可能会包括转换时间。

4 老化模型——氧化

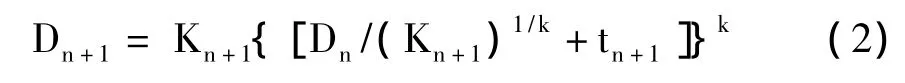

我们发现,在发生氧化的情况下,氧化物的生长要好于Gabe等人发现的一个数学模型所表示的那样。他们所提供的数据用来建立下列对数关系式:

式中,d为氧化物厚度(埃),t为时间(小时),而a、c和b取决于温度大小。

式中,T为给定的K氏温度。需要注意的是,公式(3)-(6)是采用图3所给数据建立的。这一模型在高温条件下与这些数据非常吻合(在100℃及100℃以上时,误差小于5%)。而后者从一系列高温试验中提供氧化物的生长情况。人们认为,这一试验条件可以代表干燥条件。不过,笔者认为在相对湿度为80%的空气中,其生长速度比干燥空气中的生长速度高出50%左右。有关相对湿度的加速作用,其他研究人员也曾经得出类似的看法。在任何情况下,相对湿度都可能成为现场应用的一个影响因素。在评估现场劣化和实验室加速试验时,我们应该考虑到这一因素。

在发生氧化的情况下,采用类似的步骤(2)为氧化过程建立下列计算公式:

式中,hn+l=bn+1e(dn/an+1),正如上面所看到的那样,这是一个叠代算式,它要求输入最后的间隔时间以计算随后需要的时间。计算公式(7)可以计算出氧化过程中的累积老化时间,其用法与(2)相同。

5 老化模型——微振腐蚀

热循环或振动可能会对微振腐蚀起到活化作用。在本文的分析中,我们用热循环作为微振运动的主要诱因,因为人们很自然地认为在标准的工作条件下热循环现象一般都有可能发生。人们认为,热循环的温度变化是影响劣化速度的一个重要因素。R.D.Malucci在《微振参数对接触件劣化的影响》一文中提出的模型基于模拟的微振数据和实际产品测试结果。采用两个具有不同温度变化且类型明显不同的热循环试验来确定下列模型的参数。

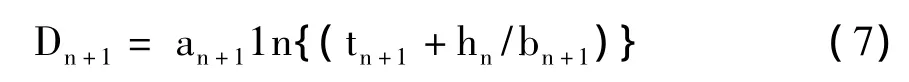

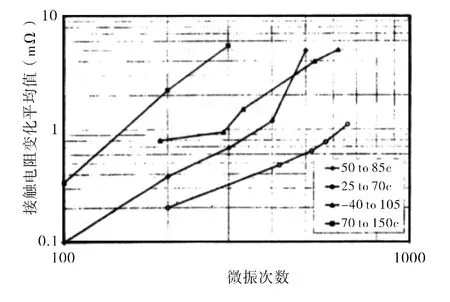

式中,我们假定取决于温度变化ΔT的接触电阻变化平均值ΔR增大到p次方。而且,对微振循环次数C的依存关系呈现出抛物线函数关系(即式中m=2)。虽然这些数据并不是很充分,但是假定m=2,k'为常数时,其结果显示 p 次方约为 2.28。这一结果可以谨慎地作为代表两种情况的数据组。

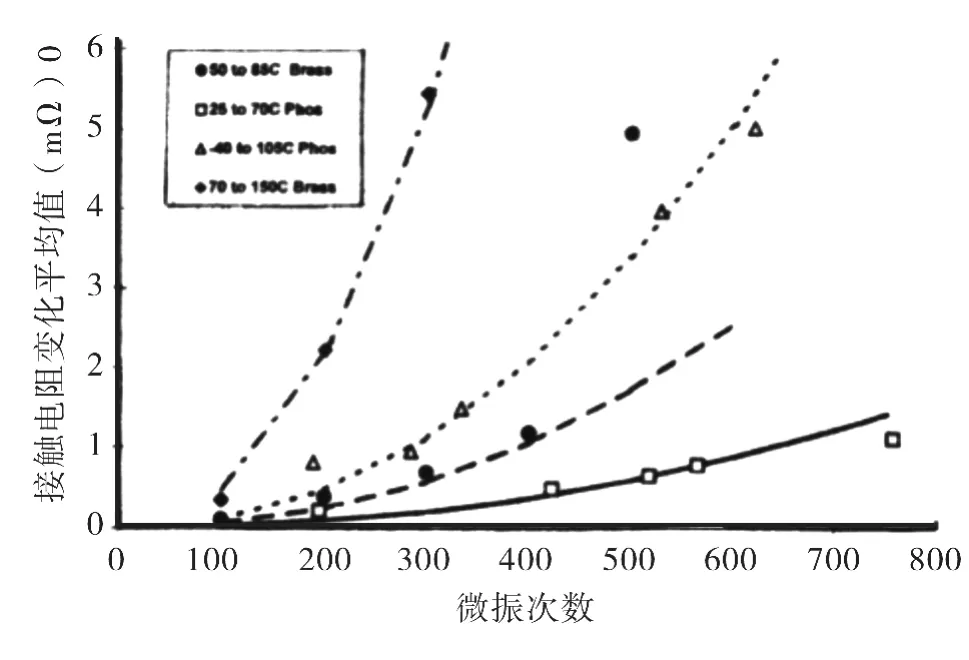

图2 镀锡铜合金接触件在实验室条件下的微振试验

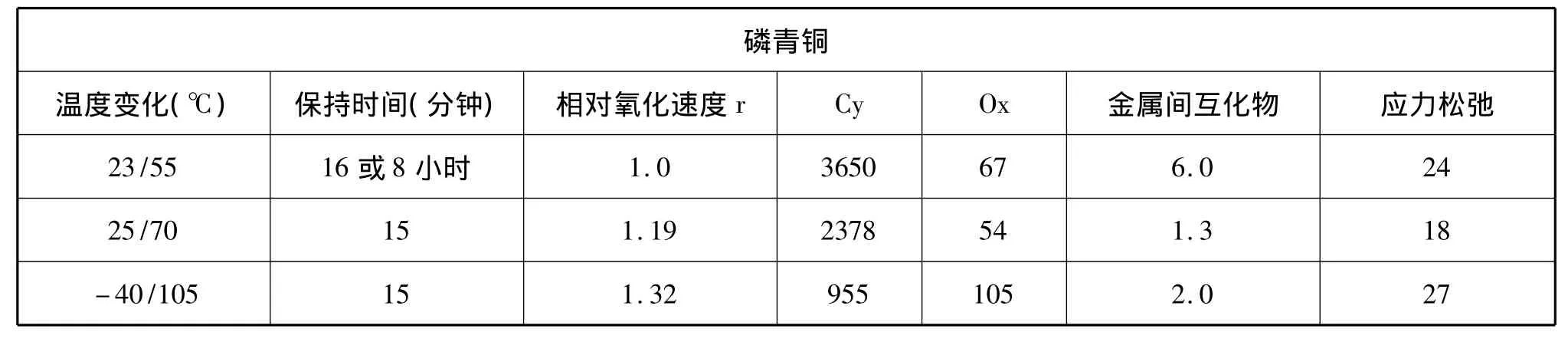

建议至少采用3组数据来建立幕定律。所以,在图2中,我们也提供了一些额外数据。该图显示4组数据。其中,两组来自《微振参数对接触件劣化的影响》中磷青铜接触件的测试结果,另外两组则来自黄铜接触件的独立试验结果。所有这些接触件均采用相同的簧片设计。试验步骤为:改变温度(见表2),每隔一定时间检测其接触电阻。其中,3个试验为热冲击试验,而第三个为温度/湿度循环暴露试验。其接触电阻是在干电路条件下测试的。计算接触电阻平均变化的样品数至少为30个接触件(表2中的前两组试验)。试验参数见表2。

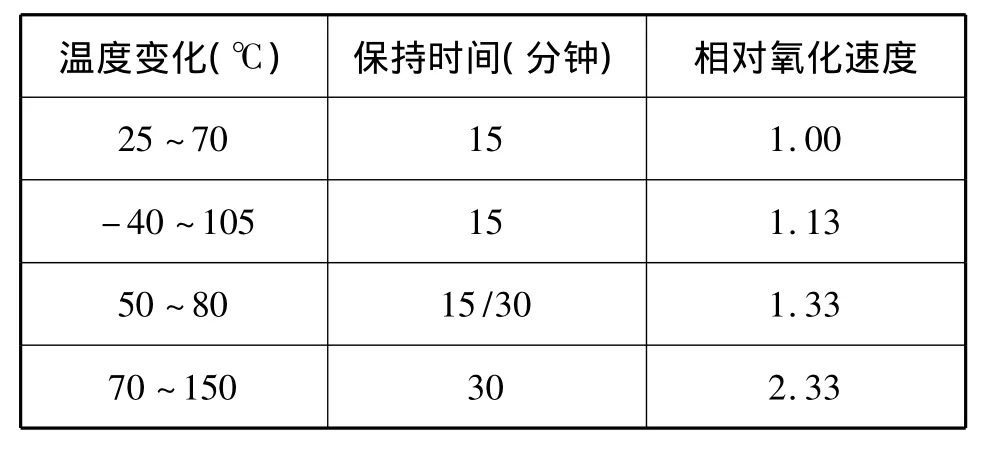

表2 实验室微振试验条件

表3 各种试验条件下的相对氧化速度

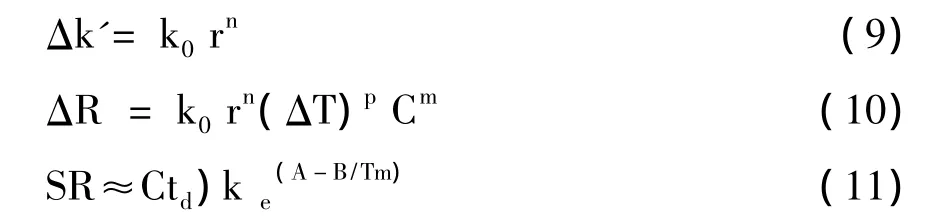

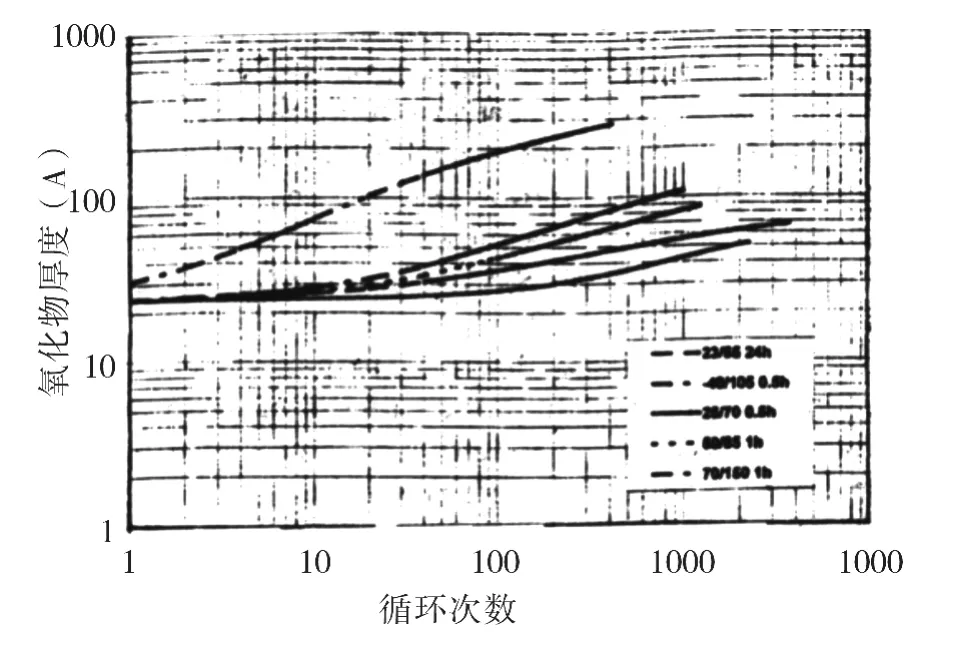

图3 镀锡铜合金接触件在实验室条件下的微振数据,曲线代表模型预测值

从表2可以看出,前两种情况来自Malucci的《微振参数对接触件劣化的影响》,然后再设计出后两种情况,以探讨高湿和较高上限温度对接触材料所产生的影响。从图2所示的曲线可以看出,湿润环境和较高的上限温度起着加速腐蚀的作用,这可以看作是加速氧化物生长和可能发生的应力松弛的结果。这些因素无法通过有限的数据组来加以解释。因此,在下列分析中,我们对公式(8)中所代表的模型作了相应的改动。

根据(12)中所给定的w,前面所述的其它所有因素K和 s从数据组中得出,如 s=0.246,K=1.36×10-8(这就给出 ΔR,单位为 mΩ)。应该注意的是,K与特定产品直接相关,用来确定接触件在某一特定试验条件下的性能特性。另一方面,公式(14)中的其它参数与材料或试验环境的一般特性有关。每个因素有了该值就可以根据结果绘制出实验室条件下的试验数据图,见图3。此外,我们还收集了实验室测试数据组,以便于进行相关的对比分析。这些数据与图2中的对数函数曲线所表示的数据相同。

可以看出,这一模型与热循环数据非常吻合,50℃ -80℃试验组除外。人们普遍认为,50℃ -80℃试验出现偏差主要是因为高温环境对氧化的加速影响的结果。值得注意的是,公式(14)所代表的模型包括了诸如温度变化范围、氧化速度、保持时间和应力松弛等因素。这一方法比早期方法要精确得多,而且可以为这类试验提供一个更为可靠的计算加速因素的方法。因此,采用公式(14)中的n、p、m和s来提供试验之间的相对加速度。将两个给定试验建立相应的ΔR公式,计算出微振循环的相对次数即可完成。其结果如下:

从公式(15)可知,参数K已经被消去。这就减少了某一特定设计的特征曲线,使得(15)更适合于进行一般分析。

表4 预测的现场老化与实验室试验结果的对比

需要注意的是,这一模型是采用基本相同的连接器设计试验结果而建立的。这一结构设计包括成型接触件簧片冠簧和方形插针之间的单接点。这些接触件由铜和贱金属合金(黄铜或磷青铜)制成,其表面镀有3~5μm的锡或锡铅。

6 劣化分析

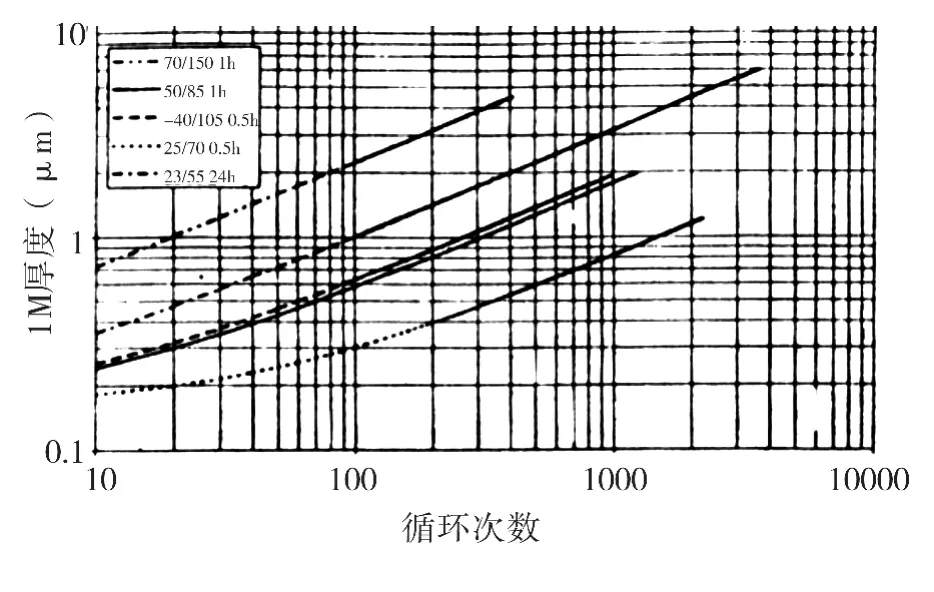

公式(14)和(15)可以用来分析不同试验方法的有效性。例如,人们一开始是从熟悉的办公环境(即昼夜温度变化范围一般在23℃ ~55℃之间)条件下的应用情况来进行分析的。因此,在白天8小时应用过程中,其温度在55℃左右,而下班期间其温度一般稳定在23℃左右。为了便于分析,我们可以忽略湿度因素对接触件所产生的影响。在这一应用中,极限温度存在32℃的温差,而且r值需要以办公室环境作为参考值。在每一种情况下,采用新的相对r和温度差,应用公式(15)可以确定相当于现场工作10年的试验循环次数。试验结果参见表4。其中,第一行表示每种贱金属10年(即3560天(次))现场暴露情况。借助于公式(15)所得出的循环次数,我们可以用公式(2)和(3)所表示的式子来计算出每个试验的劣化程度,即金属间互化物形成的量、应力松弛以及氧化物的量。图4~图6为我们提供了由于暴露而产生的氧化物、形成金属间互化物和应力松弛的程度大小。为了进行比较,表4提供了从图中得出的每个试验的量化数据,以计算相当于现场应用10年所需要进行的试验循环次数。

在表4中,Ox是氧化物生长(单位为埃),1M为金属间互化物的生长(单位为微米),而SR则表示应力松弛情况(单位为%)。我们可以设想,在理想状态下接触件的现场劣化情况类似于这些老化过程。从表4中可以看出,没有一个试验能够产生现场所看到的那么多的金属间互化物(表4中的23℃ ~55℃试验栏)。另外,在氧化和应力松弛方面,25℃ ~70℃试验栏则显示并不怎么适宜,而70℃/150℃试验栏则显示其劣化现象太严重。这就要求把其它两组试验(即 -40/105℃和50℃ ~80℃试验)作为候选对象。所不同的是,这些试验可以产生比现场应用条件下少得多的金属间互化物。而且,50℃ ~80℃试验组显示它与400次循环处的模型明显不同,参见图3。可以认为,这是由于高湿度的加速作用所产生的结果。

图4 各种实验室条件(非微振腐蚀)下的氧化物的生长情况,模拟的现场条件为23/55℃温度变化

在该模型中,没有考虑这一点,因此可以看出最能模拟四种劣化机理中的三种机理(即微振腐蚀、氧化和应力松弛)的是-40/105℃组试验。不过,如果锡镀层的初始厚度足够大的话(这样就有充足的自由锡留在表面),所形成的金属间互化物就不会影响接触件的现场电接触性能,因此可以将-40/105℃试验视为这一应用条件下镀锡接触件的一种行之有效的测试。值得注意的是,表4中的数据代表现场10年的使用寿命。假如将它改为5年的话,则每个试验所需的次数可以减半进行,其劣化程度将会发生相应的变化。

图5 各种实验室条件下的金属互化物(IM)的生长情况,模拟的现场条件为23/55℃温度变化

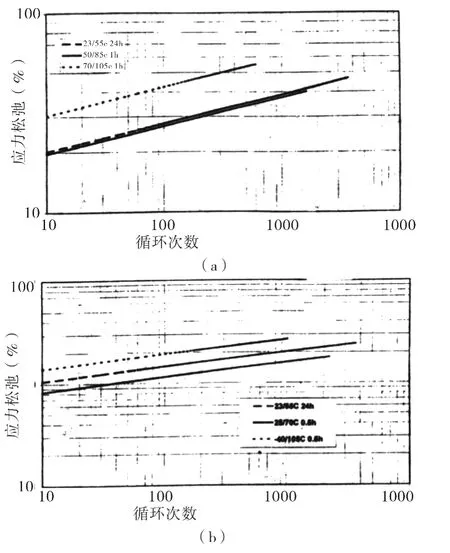

图6 (a)各种实验室条件下的“黄铜接触件”的应力松弛,现场暴露的温度为23/55℃;(b)各种实验室条件下的“磷青铜接触件”的应力松弛,现场暴露的温度为23/55℃

7 讨论

从这一分析可以明显看出,每个老化过程速度各不相同。这就很难设计出单一的试验来说明所有的劣化机理。正如上例所述,一般需要人们进行综合考虑。不过,为了做出折衷选择,需要采用上述模型进行分析。图3表示各种试验条件下接触电阻的平均变化值与微振次数的关系曲线,图中所给的曲线分别代表本文所建立的模型。可以看出,这些试验所得出的数据与模型非常吻合,只是70℃~l5O℃这组试验在微振400次以后出现了例外。可以认为,与这一试验相关的高湿条件是导致氧化速度加快的主要原因。不过,我们还没有足够的证据来确定在这一模型中湿度因素究竟占了多大成分。另一方面,只要理解到现场的氧化速度,并像公式(9)中的r一样将它作为一个相对因素考虑进去,那么,它就可能不再是一个严重的制约因素。应该提出的是,相对氧化速度是根据锡的数据得出的,而每种环境条件下测试的产品具有组合镀层结构如从纯锡到共晶锡铅合金。而锡铅合金估计不会严重影响分析结果,因为锡和共晶锡铅合金之间的相对氧化速度相差20%左右,而且产品数据一般包括了这些镀层的相互插合(即锡插孔对锡/铅合金端子)。因此,因这一近似计算而产生的误差估计约为最大值的10%。至于70℃ ~150℃组试验,即使是温度变化幅度较小,劣化速度的增大也被认为是由应力松弛和氧化速度增大导致的。表4显示这一试验组比其它试验组产生了更大的应力松弛。由此可见,压力下降以及氧化速度上升对微振劣化速度产生了重大的影响。这一结论也得到了一些相关试验的支持。研究发现,具有较低压力的接触件在微振条件下劣化速度更快。在最后一项分析中,这些结果显示归纳的与现场劣化具有相同水平的应力松弛和氧化非常重要。因此,一种有效的试验方法必须能够产生与现场劣化同等的应力松弛和氧化水平。

8 结束语

建立相关的计算公式可以模拟一定试验或现场条件下的各种老化机理。我们发现,将氧化速度、应力松弛和温度变化综合到一个模型中即可建立微振腐蚀模型,然后再比较微振模型预测值、老化模拟和产品试验结果,可以揭示作为影响劣化速度重要因素的温度和应力松弛。其结果说明,这种方法可以用来分析确定其在检测产品在特定现场应用条件下的有效性。而且,人们相 信这里所提供的微振模型具有相当的普遍性,可以应用于设计加速试验,以检验镀锡铜贱金属合金接触件的有关性能。这主要是基于一种考虑,即微振劣化可能是由于现场热循环产生的差动热膨胀导致的。文中分析显示,作为一个重要因素的应力松弛还需附加一些数据和相关分析,以便为微振腐蚀建立一个函数关系。此外,虽然湿度在现场暴露显得非常重要,但人们还不清楚在加速试验中它是否是一个必要的因素。为此,还需要对一些情况作进一步的研究以明确回答这一问题。真正需要确定的是在高温潮湿条件下氧化膜的性质是否会发生变化。人们已经研究过发生在现场以及高温潮湿条件下氧化膜的类型。研究显示,在两种情况下,一开始形成SnO和SnO2的双重生成物,而SnO2积聚在外层。随着膜层的逐渐老化,SnO转化成SnO2。这一现象与时间密切相关,它可以有效地加速微振劣化,所以可以支持应用干燥高温测试。最后,应该提出的是,这种试验方法代表应用现场自然存在的一种应力。这种方法并不影响采用其它重要的机理测试,如振动和机械冲击试验。不过,正如本文所讨论的那样,应该将温度循环看作是检验现场应用条件下镀锡接触件最重要的规范要求。

[1] J.H.Lau,"Thermal stress analysis of SMT PQFP package and interconnections,"ASME J.Electron.Package,vol.111,pp.2 -8,Mar.

[2] W.Bolton,Engineering Materials Handbook.Boca Raton,FL:CRC,1989.