活性炭孔分布对其电容衰减性能的影响

2015-03-04潘登宇何捍卫周海生刘雪颖

潘登宇,何捍卫,周海生,刘雪颖, 2,王 晓

活性炭孔分布对其电容衰减性能的影响

潘登宇1,何捍卫1,周海生1,刘雪颖1, 2,王 晓1

(1. 中南大学粉末冶金国家重点实验室,长沙 410083;2. 广西科技大学生物与化学工程学院,柳州 545006)

以8种不同孔结构的活性炭为实验对象,利用低温N2(77 K)吸附法测定活性炭的比表面积和孔径分布,并将其涂布到铝箔集流体上组装成双电层超级电容器。以1 mol/L四氟硼酸四乙基铵的乙腈溶液(Et4NBF4/AN)为电解液,利用循环伏安和恒流充放电技术研究活性炭的比表面积、中孔和微孔分布以及孔容等对双电层电容器倍率衰减性能的影响。结果表明:活性炭的比表面积、孔径和孔容的适量增大均能提高活性炭的比容量;中孔的适量增加不仅可以减小超级电容器的电阻,还可以提高活性炭的大电流充放电性能,降低大电流充放电时的电容衰减。当电流密度从0.15 A/g增大到9.6 A/g时:中孔活性炭的比电容衰减率平均为14.13%,而微孔活性炭的平均衰减率为20.58%;中孔表面积对比电容的贡献由10.10 μF/cm2下降至9.95 μF/cm2,而微孔表面积的贡献则由 5.68 μF/cm2下降至4.21 μF/cm2。

超级电容器;活性炭;孔分布;倍率衰减性能

双电层电容器(electric double layer capacitor,EDLC)是介于电容器与二次电池之间的储能器件,其比功率和充放电循环性能优异[1]。双电层电容器的性能受电极活性炭、电解液和集流体等多种因素的影 响[2]。活性炭具有比表面积大、内阻较小等优点,是最常用的电化学电容器电极材料[3−4]。双电层的电荷存储是一个物理吸附和脱附过程,理论上讲,比表面积越大的活性炭,可以存储更多的电荷,具有较大的比电容。而浸润在电解液中活性炭的各种结构的孔,对活性炭双电层的形成以及电解液的流动等,具有重要影响,制约着活性炭电化学性能的发挥[5−6]。丰富的微孔(孔径<2 nm)可以使活性炭具有较大的比表面积,但微孔结构中电解质离子传输困难,必然会影响活性炭电容性能的发挥;而中孔(2~50 nm)的存在可以改善电解液的浸润性能[7]。庄新国等[8]采用酚醛树脂活性炭为电极材料,以质量分数为30%的KOH为电解液,在1 mA/cm2和60 mA/cm2的电流密度下测试,结果表明微孔表面积对电容的贡献分别是中孔表面积贡献的2.38和2.0倍。WANG等[5]利用空气氧化球形炭制成超级电容器,在 1 mol/L Et3MeNBF4/PC电解液中的测试表明:在电流密度为4 mA/g和40 mA/g时,中孔表面积对电容的贡献分别为微孔表面积贡献的11和14.5倍。

以上研究表明,不同电解液中活性炭的孔结构对电容的贡献不同。1 mol/L Et4NBF4/AN是双电层电容器常用的有机电解液,但对于活性炭微孔和中孔在该电解液中对电容的贡献却没有得到深入研究。大电流充放电是超级电容器相对于传统二次电池的显著优点,然而已发表的大部分研究中,充放电电流都集中于10~500 mA/g,不能完整体现所研究炭材料的大倍率充放电性能。因此,本文选取8种不同孔结构的活性炭,通过对其比表面积、孔分布等参数进行表征并制成电极组装成超级电容器,选用1 mol/L Et4NBF4/ AN为电解液,并将充放电电流密度提高到9.6 A/g,研究活性炭的比表面积、孔结构等对活性炭比电容、电容衰减等性能的影响。

1 实验

1.1 电极制备与电容器组装

将所选活性炭(编号为1~8)、炭黑(上海汇平化工)和粘结剂LA133(成都产,工业级)按质量比85:10:5加入到适量去离子水中,用真空搅拌机(合肥科晶)搅拌获得浆料。单面刮涂到铝箔(吴江,25 μm,纯度99.99%)上,80 ℃烘干;以15 MPa的压力压制后,剪成面积为1.54 cm2的圆形极片(载炭量为12~13 mg),使用前在真空干燥箱中100 ℃下24 h烘干。

使用TF44隔膜(日本)、1 mol/L Et4NBF4/AN电解液(深圳产,新宙邦DLC301)在氮气手套箱中装配成双电层超级电容器(极片为1.54 cm2的圆片,厚度140~150 μm)。

1.2 测试与分析

采用美国康塔仪器公司生产的Quadrasorb S1- 3MP型全自动3站比表面积及孔分析仪,以N2为吸附质,在77 K下测定活性炭的吸脱附等温线,得到活性炭的总比表面积BET,根据t-plot法计算出微孔的比表面积和微孔孔容,并利用非定域密度函数理论(NLDFT)模型得到孔分布数据。

采用CHI660B电化学工作站(上海)进行交流阻抗(EIS)、循环伏安(CV)和恒流充放电性能测试,交流阻抗的交流信号振幅为5 mV,频率范围为0.01~ 100 000 Hz;循环伏安的扫描速率为10~50 mV/s,电压窗口为0~2.7 V;恒流充放电测试电压窗口为0~ 2.7 V。

超级电容器中等效串联电阻(ESR)的存在会造成超级电容器在充电和放电开始的瞬间出现电压的突升或突降(Δ)。根据充放电开始瞬间,电压的突变值Δ和放电电流可以计算电容器的ESR,计算公式(1)[9]如下:

S=Δ/(1)

式中:S为ESR,Ω;Δ为电压的突变值,V;为放电电流,A。

双电极体系,电极材料的比电容为超级电容器电容的4倍,根据放电曲线斜率,由公式(2)[10]可计算出电极的比电容:

=4/(/) (2)

式中:为放电电流,A;为极片上涂层总质量,g;为活性物质占涂层总质量的百分比;/为放电曲线斜率。

2 结果与讨论

2.1 活性炭吸脱附曲线与孔径分析

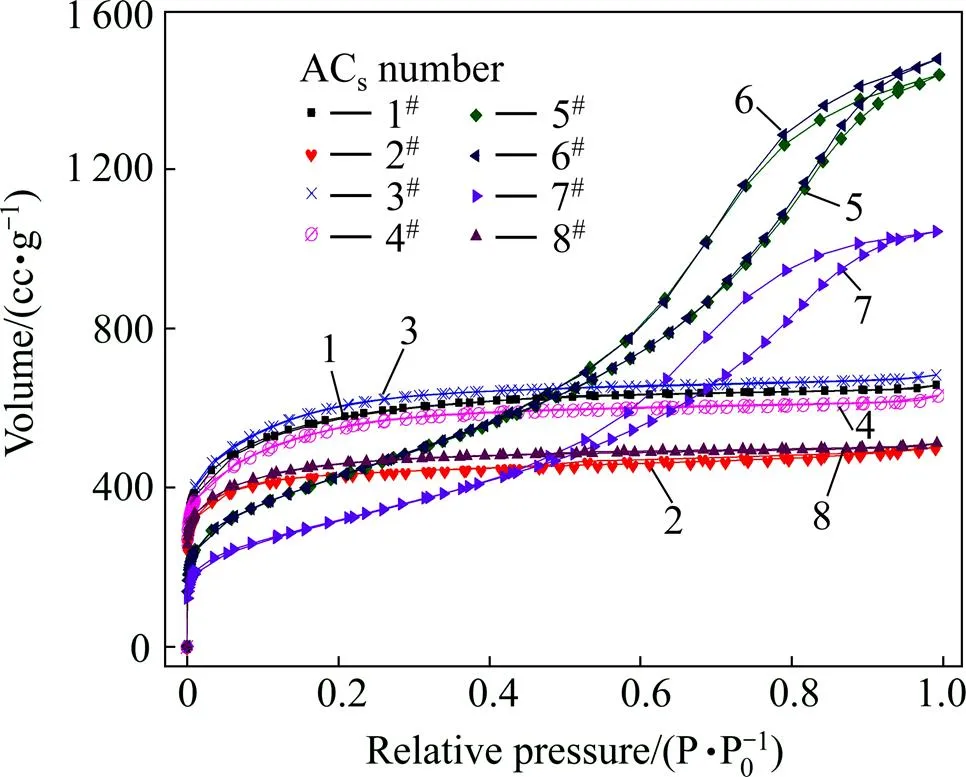

图1为实验选取的活性炭的吸脱附曲线。从图中可以看出,活性炭5、6和7在低压区(/0=0~0.1)迅速达到较大吸附值并在较高和较宽的分压范围内保持一定程度的吸附量增大,对应中孔壁上的单层吸附到多层吸附;吸脱附曲线在中高压(/0=0.3~1.0)区域分离,出现了明显的滞后环,这与毛细凝聚作用有很大关系,为IUPAC定义中的第Ⅳ类型的等温线,表明这3种炭为中孔炭。其他5种活性炭(1、2、3、4和8号)在低压区域吸附接近完成,在中高压区域吸附脱附曲线几乎重合并接近水平与/0=1相交,对应微孔的单层吸附,为IUPAC定义中的第Ⅰ类型等温线,说明它们含有大量微孔,属于微孔炭。

图1 活性炭的N2吸脱附曲线

图2为根据吸脱附曲线利用NLDFT模型分析得到的活性炭的孔分布曲线。由图可知,5种微孔炭的孔径主要分布在3.0 nm以下,即除少量中孔外大部分都是微孔,平均孔径在1.8~2.2 nm之间;而中孔活性炭5、6和7的孔径主要分布在2.5~10 nm之间,并集中于3和6 nm处,平均孔径分别为5.77、7.77和 5.59 nm。

表1为依据吸脱附进行分析得到的活性炭参数。由表1可知,所选活性炭的BET表面积均大于1 100 m2/g,具有丰富的孔结构。其中,5种微孔炭(1、2、3、4和8号)的微孔含量都超过79%,中孔活性炭(5、6和7号)的中孔含量均大于98%。

图2 活性炭的孔径分布曲线

表1 活性炭的SBET及孔容等参数

Note:BETis specific surface area;micis microporous specific surface area;ext=BET−mic;totis specific total pore volume;micis specific microporous volume;meso=tot−mic;is average pore diameter,=4tot/BET.The average pore diameter of the number 5, 6, 7 are 5.77, 7.77 and 5.99 nm respectively, all those ACsare belonging to mesoporous ACs, and the others including number 1, 2, 3, 4 and 8 are belonging to microporous ACs with average pore diameter of 1.8~2.2 nm

2.2 活性炭电化学性能测试结果

图3为不同活性炭电极的交流阻抗Nyquist谱图。在高频区,电极过程表现为电解质离子在活性炭颗粒表面吸附的过程,对应体系的接触极化电阻[11],双电层电容器表现出纯电阻行为,主要受电极电阻与电解液电阻的影响,受电化学极化控制;中频区,有一条对应Warburg阻抗的45°直线,表示电解质离子在多孔电极孔隙内的扩散电阻,由浓差极化造成[12];在低频区,45°直线变成接近平行于纵轴的直线,双电层电容器表现出纯电容特性[13−14]。

由图3阻抗图可以看出,在低频区,阻抗曲线接近垂直于横轴,说明所组装的电容器具有理想的电容器状态,所选活性炭拥有良好的电容性能;中频区,微孔炭和中孔炭的Warburg扩散电阻都较小,表明电解液离子向活性炭孔内的迁移较为流畅。然而在高频区,不同的活性炭具有不同的阻抗特性:3种中孔炭的高频区半圆都较小而且几乎重合,说明中孔炭的极化电阻较小,表明电解液离子可以有效地与活性炭表面充分接触而迅速储存电荷,有利于电极倍率性能的提高;微孔炭中,随中孔含量增多,高频半圆弧逐渐减小至与中孔炭相近。具体表现为,中孔含量最低的3号活性炭的半圆弧最大,极化电阻最大,电解液离子与电极材料表面的接触面临较大阻力,从而导致电极材料充放电转换过程电荷不能及时储存和释放,利于电极材料在大电流下的容量保持。1号活性炭的相对中孔含量与8号活性炭几乎相同,但是由于其具有较大的比表面积和更多的孔,因此在电解液离子与电极材料表面的接触过程中会产生较大的极化电阻。

图3 活性炭的交流阻抗(EIS)图

循环伏安法是研究双电层电容的有效电化学方法[15],通过研究碳电极的循环伏安曲线可以了解电极形成双电层电容的特性,考察电极材料的电化学性能。图4(a)和图4(b)分别是微孔和中孔活性炭电极在 20 mV/s扫描速率下的循环伏安曲线。由图可知,活性炭电极循环伏安曲线接近理想条件下双电层电容的“矩形”,在扫描过程中,电流平台平稳,无氧化还原峰,表明炭电极的电荷吸附与存储是以不发生氧化还原反应的非法拉第方式进行的,具有较好的电容特性。扫描速率恒定时,CV曲线所围成的面积等于电容器所储存的电荷量,电压范围相同的矩形CV曲线平台电流的大小体现了矩形的面积,即电荷量的大小。因此,总体来看:微孔炭中,比表面积较大的1号活性炭和4号活性炭具有较大的平台电流,能够储存较多的电荷量;中孔炭中,随比表面积减小,5、6、7号活性炭的平台电流逐渐减小,储存的电荷量也随之 减小。

图4 活性炭的循环伏安图(20mV/s)

(a)—Microporous ACs; (b)—Mesoporous ACs

2.3 倍率特性和比电容的影响因素

图5所示为活性炭在各电流密度下恒流充放电的比电容变化情况以及在0.15 A/g充放电电流时的充放电曲线。由图5(a)可知,当电流密度增大时,各活性炭的比电容都出现了不同程度的衰减,因为极化程度随电流增大而提高,电解质离子在孔结构中的传输阻力较大,双电层电容性能难以完全发挥。放电电流为0.15 A/g时,1号活性炭的比电容最大,为122.82 F/g,而7号活性炭的比电容最小,为78.16 F/g。当电流密度增大至9.6 A/g时,1、4和8号活性炭的比电容均降低至97.44~99.10 F/g。由图5(b)可知,在充放电电流为0.15 A/g时,各活性炭的充放电呈近似对称的等腰三角形结构,证明各活性炭均具有较好的电容特性。其中,中孔炭5、6和7由于比表面积较小,因此所需充放电时间较短;微孔炭不仅充放电时间均相对较长,而且在充电过程中的高压阶段,由于吸附后续的电解液离子需要克服已吸附离子的排斥作用,电压增长趋势出现小幅度降低。根据充放电曲线,由公式(1)可计算得到S,已列于表2中。由表2中的数据可知,1和3号活性炭的S明显高于其他活性炭,与交流阻抗结果一致。较高的S导致1和3号活性炭在大电流充放电时出现大幅的比容量衰减。

图5 活性炭的(a)倍率特性和(b)充放电曲线(0.15 A/g)

表2所列为1号至8号活性炭试样的平均孔径、中孔率、等效串联电阻以及比电容衰减率等数据。分别作图并进行拟合可以得到如图6所示关系。结合表2数据可知,中孔炭的倍率特性良好,平均衰减率为14.13%,衰减率最大的5号活性炭为17.92%,而7号活性炭仅为10.93%;微孔炭比电容都有较大的衰减,平均衰减率为20.58%,3号活性炭的比电容衰减率高达31.06%,衰减最小的2号活性炭为15.21%。

表2 活性炭的平均孔径、中孔含量、等效串联电阻(0.15A/g)与比电容衰减率

Table 2 Average pore diameter (D), mesopore content (Wmeso), effective series resistance (RS, at 0.15A/g) and specific capacitance decay rate (Rd) of different ACs

图6所示为比电容衰减率与平均孔径和中孔含量的关系。由图6(a)可知,总体来看,随平均孔径增大,活性炭的比电容衰减率减小。然而活性炭衰减率与平均孔径没有明显的关系:3号与8号微孔炭的平均孔径均为1.93 nm,但其比电容衰减率差13.98%;平均孔径为1.89 nm的2号微孔炭的比电容衰减率小于平均孔径为5.77 nm的5号中孔炭。说明活性炭的倍率特性与平均孔径的关系不大,可能还受孔形貌、中微孔含量比等影响。根据平均孔径的计算公式=4tot/BET,当中孔含量增加时,活性炭的总孔容增大而比表面积减小,从而导致活性炭平均孔径增大。因此,中孔含量对比电容衰减的影响比平均孔径更具有研究意义。

从图6(b)可以看出,当中孔含量较低时,随中孔含量增加,活性炭的比电容衰减率迅速降低;当中孔含量超过20%后,衰减率维持在13.5%左右,2号、8号微孔炭的倍率性能甚至优于5号中孔炭。虽然5号活性炭中孔率达98.85%,但其比电容衰减率却较大,可能是由于部分“墨水瓶”孔[16]的存在导致在大电流充放电时电解液无法自由出入孔的内部。因此,中孔是电解质离子自由传输的高速通道,随中孔含量提高,活性炭的倍率特性得到改善,有利于大电流充放电。

图6 比电容衰减率与(a)平均孔径和(b)中孔含量的关系

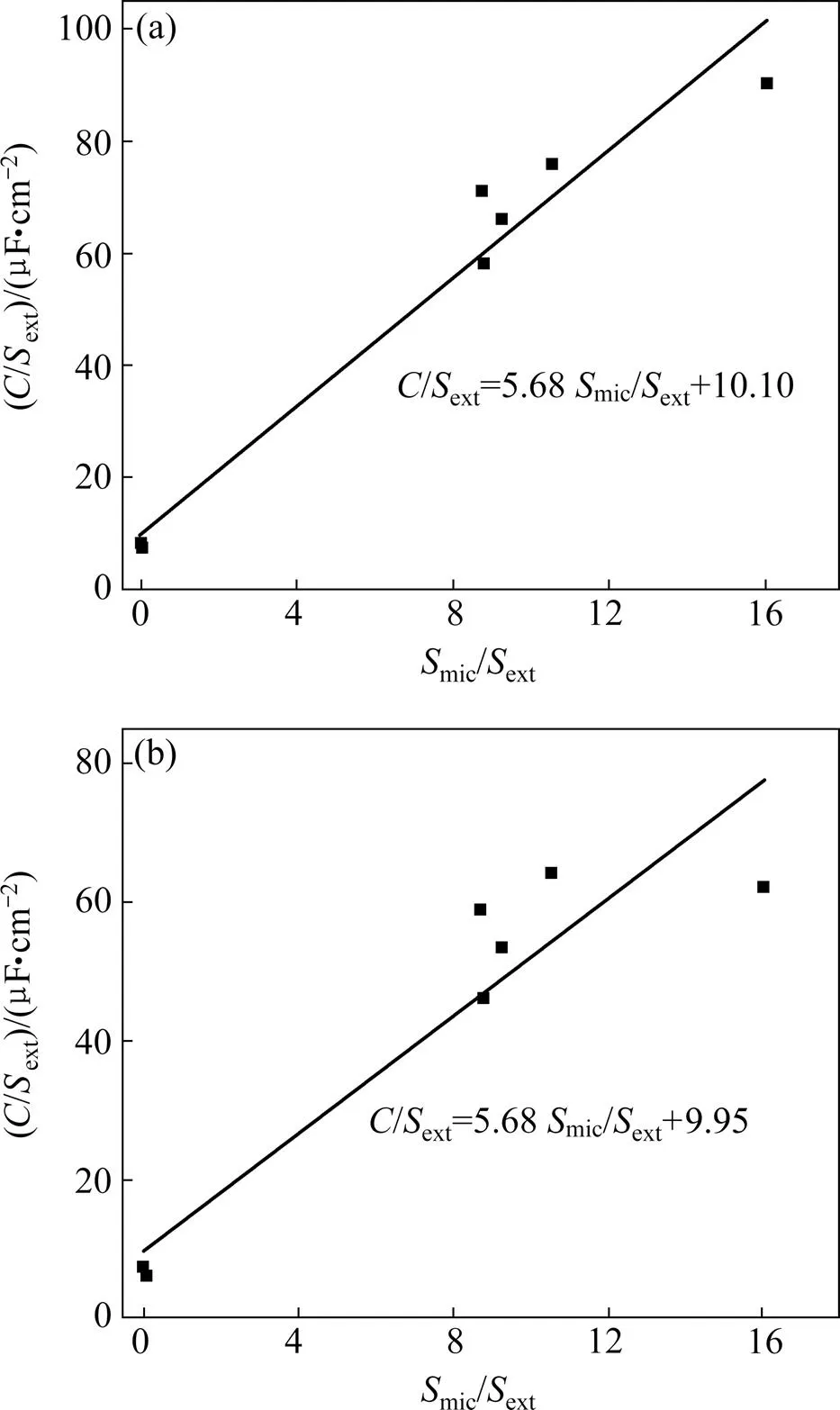

图7 活性炭C/Sext与Smic/Sext的关系

为了考察活性炭微孔和中孔对比电容的贡献,采用公式/ext=ext+mic·mic/ext[17]对不同电流密度下/ext和mic/ext关系作图7并进行线性拟合。由图7可知,在电流密度为0.15 A/g时,中孔与微孔对比容量的贡献分别为10.10和5.68 μF/cm2;在电流密度为9.6 A/g时,中孔对比电容的贡献为9.95 μF/cm2,而微孔的贡献降低至4.21 μF/cm2。综合来看,在1 mol/L Et4NBF4/AN电解液中,活性炭中孔对比电容的贡献大于微孔并维持在9.95~10.10 μF/cm2。与半径较小的水系电解液不同,有机电解质离子Et4N+和BF4−的直径分别约为0.7和0.45 nm[18],导致微孔中双电层的形成变得更加困难,因此在大电流充放电下微孔对比电容的贡献下降。可以看出,中孔的存在可增强活性炭在大电流密度条件下比容量的稳定性,有利于循环性能的提高。

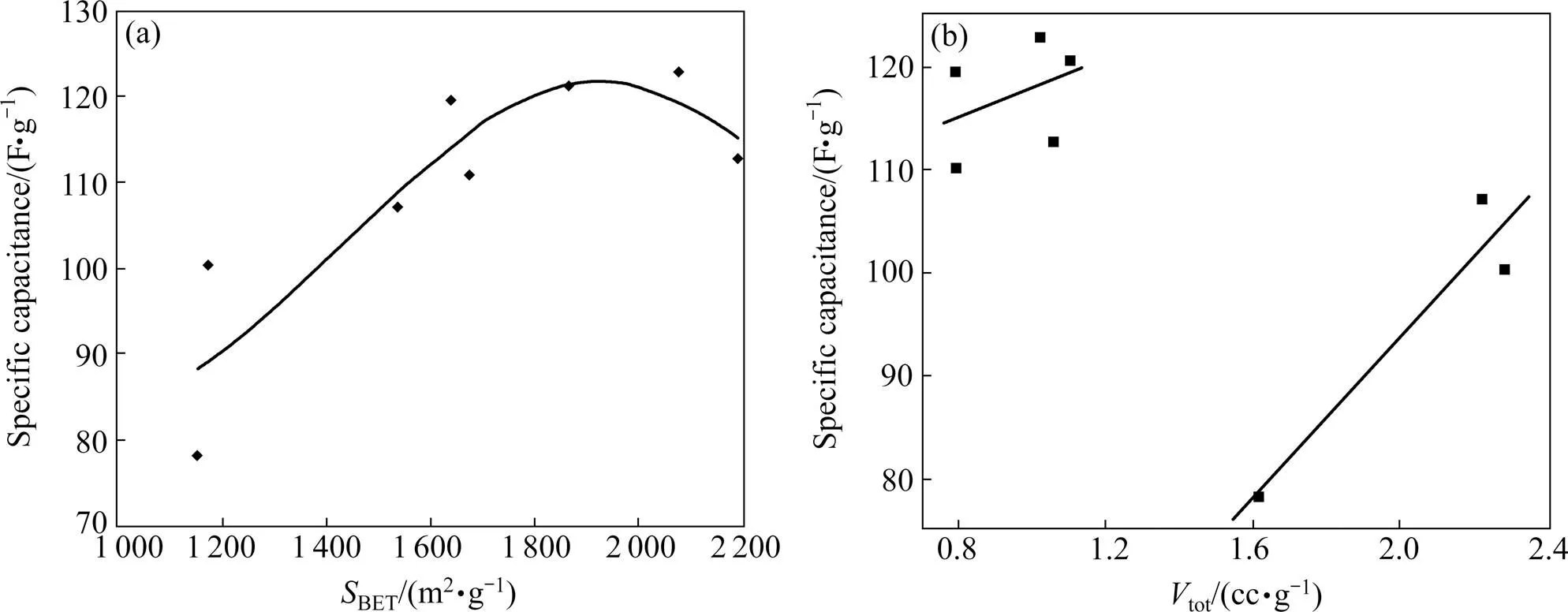

图8所示是活性炭比电容(0.15 A/g)与比表面积(BET)和孔容(tot)的关系。由图8(a)可知,活性炭的比电容随比表面积增大而增大,当比表面积增大到大约 1 900 m2/g后,比电容的增速变缓甚至出现比电容降低。3号活性炭的比表面积大于1、4和8号活性炭,但其比电容反而较小。说明比表面积的增加并不能带来比电容的持续增加,而且微孔孔径较小从而影响微孔表面积的利用率,限制比电容量性能的发挥。

结合表1中数据,由图8(b)可知,3种中孔炭的孔容几乎是微孔炭的2倍,但其比电容较小。对微孔炭与中孔炭孔容与比电容关系分别进行线性拟合,结果表明:同种孔结构炭的比电容随孔容增大而增大,孔容增大意味着电解液更充分的浸润,有利于形成更大面积的双电层。中孔炭虽然孔容很大,但比电容较小,因为中孔的孔径较大,导致中孔的内表面积与孔容的比值较小,相同孔容下中孔的内表面积小,形成的双电层面积小。因此,对于活性炭,适当提高孔容可以得到较大的比电容。

图8 比电容与(a)比表面积SBET和(b)孔容Vtot的关系

3 结论

1) 活性炭的比电容随比表面积增大而增大,在达到1 900 m2/g后增速变缓甚至出现下降趋势,说明活性炭的比表面积在一定范围内增加才有利于比容量的提升。

2) 活性炭的孔容、孔径和中孔含量的小幅度增加均可以提高其比容量;当电流密度从0.15 A/g增大到9.6 A/g时,中孔活性炭的比电容衰减率平均为14.13%,而微孔活性炭的平均衰减率为20.58%;中孔含量在20%时,可以使活性炭在大的充放电电流范围内维持较高的比容量。

3) 活性炭中微孔和中孔表面积对电容的贡献不同,中孔可增强活性炭在大电流密度条件下比容量 的稳定性。当电流密度从0.15 A/g增大到9.6 A/g时,中孔表面积对比电容的贡献率由10.10 μF/cm2降至 9.95 μF/cm2,而微孔炭则由5.68 μF/cm2下降至 4.21 μF/cm2。

REFERENCES

[1] SIMON P, GOGOTSI Y. Materials for electrochemical capacitors [J]. Nature materials, 2008, 7(11): 845−854.

[2] 周海生, 何捍卫, 洪东升, 等. 铝箔电化学与化学刻蚀对超级电容器性能的影响比较[J]. 粉末冶金材料科学与工程, 2013(6): 840−845. ZHOU H S, HE H W, HONG D S, et al. Comparison of effects of aluminum foil electrochemical and chemical etching on supercapacitor performance [J]. Materials Science and Engineering of Powder Metallurgy, 2013(6): 840−845.

[3] FRACKOWIAK E, BEGUIN F. Carbon materials for the electrochemical storage of energy in capacitors [J]. Carbon, 2001, 39(6): 937−950.

[4] PANDOLFO A G, HOLLENKAMP A F. Carbon properties and their role in supercapacitors [J]. Journal of Power Sources, 2006, 157(1): 11−27.

[5] WANG L, FUJITA M, INAGAKI M. Relationship between pore surface areas and electric double layer capacitance in non-aqueous electrolytes for air-oxidized carbon spheres [J]. Electrochimica Acta, 2006, 51(19): 4096−4102.

[6] TENG H, CHANG Y J, Hsieh C T. Performance of electric double-layer capacitors using carbons prepared from phenol–formaldehyde resins by KOH etching [J]. Carbon, 2001, 39(13): 1981−1987.

[7] GRYGLEWICZ G, MACHNIKOWSKI J, LORENC- GRABOWSKA E, et al. Effect of pore size distribution of coal-based activated carbons on double layer capacitance [J]. Electrochimica Acta, 2005, 50(5): 1197−1206.

[8] 庄新国, 杨裕生, 嵇友菊, 等. 超级电容器炭电极材料孔结构对其性能的影响[J]. 物理化学学报, 2003, 19(8): 689−694. ZHUANG X G, YANG Y S, JI Y J, et al. The influence of porous structure of activated carbons used as supercapacitor electrode materials on its properties [J]. Acta Physico-Chemica Sinica, 2003, 19(8): 689−694

[9] QU D Y, SHI H. Studies of activated carbons used in double-layer capacitor [J]. Journal of Power Sources, 1998, 74: 99−107.

[10] 陈晓妹, 刘亚菲, 胡中华, 等. 高性能炭电极材料的制备和电化学性能研究[J]. 功能材料, 2008, 39(5): 771−778. CHEN X M, LIU Y F, HU Zhong-hua, et al. Preparation and electrochemical behavior of high performance carbon electrode materials [J]. Journal of Functional Materials, 2008, 39(5): 771−778.

[11] 张宝宏, 石庆沫, 黄柏辉. 碳基有机电解液超级电容器性能研究[J]. 哈尔滨工程大学学报, 2007, 28(4): 474−479. ZHANG B H, SHI Q M, HUANG B H. Performance research of carbon based organic electrolyte supercapacitor [J]. Journal of Harbin Engineering University, 2007, 28(4): 474−479.

[12] FATHY N A, EL-SHERIF I Y. Equilibrium removal of Pb (II) ions from aqueous solution onto oxidized KOH-activated carbons [J]. Carbon Lett, 2011, 12: 1−7.

[13] MOMMA T, LIU X, OSAKA T, et al. Electrochemical modification of active carbon fiber electrode and its application to double-layer capacitor [J]. Journal of Power Sources, 1996, 60(2): 249−253.

[14] TABERNA P L, SIMON P, FAUYARQUE J F. Electrochemical characteristics and impedance spectroscopy studies of carbon-carbon supercapacitors [J]. Journal of the Electrochemical Society, 2003, 150(3): A292−A300.

[15] PELL W G, CONWAY B E. Analysis of power limitations at porous supercapacitor electrodes under cyclic voltammetry modulation and dc charge [J]. Journal of Power Sources, 2001, 96(1): 57−67.

[16] RAVIKOVITCH P I, NEIMARK A V. Experimental confirmation of different mechanisms of evaporation from ink-bottle type pores: equilibrium, pore blocking, and cavitation [J]. Langmuir, 2002, 18(25): 9830−9837.

[17] SHI H. Activated carbons and double layer capacitance [J]. Electrochimica Acta, 1996, 41(10): 1633−1639.

[18] UE M. Mobility and ionic association of lithium and quaternary ammonium salts in propylene carbonate and-butyrolactone [J]. Journal of the Electrochemical Society, 1994, 141(12): 3336− 3342.

(编辑 高海燕)

Pore distribution and its impact on capacity decay rate of activated carbon

PAN Deng-yu1, HE Han-wei1, ZHOU Hai-sheng1, LIU Xue-ying1, 2, WANG Xiao1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;2. College of Biological and Chemical Engineering, Guangxi University of Science and Technology,Liuzhou 545006, China)

Eight kinds of activated carbon (AC) were characterized using nitrogen adsorption isotherms at 77 K to get its surface area and pore distribution, and double layer capacitors were assembled to demonstrate the electrochemical performance of ACs using aluminum foil as collector. Electrochemical methods such as cyclic voltammetry (CV) and chronopotentiometry (CP) were used to evaluate these capacitors about their rate decay performance with 1 mol/L Et4NBF4/AN as the electrolyte. The results show that the increase of surface area and mesoporous content has a positive effect on the specific capacity of ACs. When increasing the current from 0.15 A/g to 9.6A/g, the average specific capacity decay rate of mesoporous ACs is 14.13%; while the average decay rate of microporous ACs is 20.58%. The contribution of mesoporous surface area to the specific capacity drops from 10.10 μF/cm2to 9.95 μF/cm2, while the contribution of microporous surface area drops from 5.68 μF/cm2to 4.21 μF/cm2.

double layer capacitor; activated carbon; pore distribution; rate decay performance

TM53, TQ152

A

1673-0224(2015)3-478-08

粉末冶金国家重点实验室自主课题(20110930Z)

2014-05-21;

2014-07-23

何捍卫,教授,博士。电话:0731-88836311;E-mail: hehanwei@163.com