MoS2的电镀工艺对低温低压下MoS2-Ni基金刚石钻头胎体摩擦性能的影响

2015-03-04段隆臣潘秉锁秦静波方小红

段隆臣,庞 丰,潘秉锁,秦静波,方小红

MoS2的电镀工艺对低温低压下MoS2-Ni基金刚石钻头胎体摩擦性能的影响

段隆臣1, 2,庞 丰1, 2,潘秉锁1, 2,秦静波3,方小红1, 2

(1. 中国地质大学岩土钻掘与防护教育部工程研究中心,武汉 430074;2. 中国地质大学工程学院,武汉430074;3. 重庆交通大学,重庆 400074)

基于金刚石钻头干钻时出现较高摩擦热的现象,采用MoS2作为胎体润滑剂,用电镀法制备MoS2-Ni复合胎体材料,以减小胎体的摩擦因数、降低摩擦热;并研究电镀工艺对MoS2复合镀层的显微硬度和低温低压下复合镀层对胎体摩擦性能的影响。结果表明:随镀液中MoS2浓度增大,镀层的显微硬度和胎体的摩擦因数降低,当MoS2浓度大于0.5 g/L时,镀层的显微硬度和胎体的摩擦因数变化不大;随镀液pH增大,镀层显微硬度降低,胎体的摩擦因数先减小后增大,当镀液pH增大到4.0后,镀层的显微硬度变化不大,胎体摩擦因数达最小值;随镀液电流密度增大,镀层显微硬度和胎体摩擦因数先减小后增大,当电流密度增大到2.5 A/cm2时,镀层的显微硬度和胎体摩擦因数达到最小值。摩擦磨损后的胎体材料形貌分析表明,控制好电镀工艺条件,可实现低温低压下MoS2-Ni复合材料对胎体的润滑作用。

低温低压;电镀;MoS2;金刚石钻头;摩擦性能

为了有效利用地外资源,太空钻探取样技术及设备的研究一直是研究热点。金刚石钻头在石油钻井、地质勘探、石材切割和工民勘察等领域应用广泛[1−2],其经济高效的特点极可能成为太空钻进的首选[3]。然而,太空的温度和压力环境制约了冲洗介质的选择[4]。虽然对太空钻进排屑方法的研究较多,且取得了一定的成果[5],但对于高速的金刚石钻进而言,钻进过程中会产生大量的摩擦热,这严重依赖冷却液的使用[6]。若在低功率、低转速和低钻压下进行钻进,或间歇钻进,则会严重降低钻进效率[7−8]。

固体润滑剂以其减阻降摩的作用应运而生,即在钻头胎体中加入具有润滑作用的物质,钻进过程中,可减小钻头与岩石间的摩擦因数,降低摩擦热。钴基材料以其高温耐磨性和热稳定性而广泛用于干钻条件下的金刚石钻头胎体材料[9]。ZOUARI等[10]采用热喷涂法在铝基体喷涂上聚脂纤维-石墨涂层,其摩擦性能表明,随涂层中石墨含量升高,摩擦副间的磨损降低,摩擦因数降低。GOPAL等[11]研究石墨作为固体润滑剂在碳化硅磨削中的摩擦性能表明,与干磨相比,切削力、切削比能和工件热损伤均明显降低。YIN等[12]研究Cu-石墨复合材料的摩擦磨损性能表明,石墨颗粒的粒径越小,摩擦因数越小。ZHAN等[13]对比研究碳化硅和石墨颗粒增强铜基复合材料的摩擦磨损特性,表明混杂增强复合材料摩擦性能更优。EUNYOUNG等[14]选用Cr2O3-Ag增强NiCr复合材料的研究表明,随银含量增加,摩擦因数降低,且固体润滑剂颗粒的粒度越小,材料的摩擦因数越低。CHEN等[15]研究含SiC、石墨和h-BN的铜基复合材料的摩擦特性表明,随石墨含量增加,材料的摩擦因数减小,磨损过程中石墨比六方氮化硼形成的润滑膜更加紧密,更有利于提高材料的摩擦性能。HUANG等[16]研究BaF2·CaF2的含量对Cr3C2增强NiCr膜层显微结构和性能的影响表明,当BaF2·CaF2的含量为10%时,摩擦性能最好。BHADURI等[17]在立方氮化硼砂轮表面镀附MoS2-Ti涂层,其摩擦性能表明,MoS2-Ti涂层能够有效降低摩擦副之间的摩擦因数和砂轮的磨损量。以上研究取得了一定成效,但未进行以金刚石钻头胎体为研究对象,采用电镀MoS2-Ni复合镀层的方法来考察固体润滑剂对金刚石钻头胎体摩擦性能影响的研究。复合镀层是指将一种或数种微米级甚至亚微米级的化合物颗粒或高分子聚合物,通过金属电沉积的方法分散于金属或者合金基体中所形成的特殊镀层[18]。通常情况下Ni的化合价为+2,Ti的化合价为+4,在相同的电镀条件下,+2的Ni更易发生电沉积,提高电镀效率。

本文采用电镀MoS2-Ni复合镀层的方法,研究低温低压下MoS2对金刚石钻头胎体磨损性能的影响,以期为低温低压无冲洗介质条件下的金刚石钻头胎体设计提供实验数据。

1 实验

为模拟太空低温低压环境,自行研制低温低压摩擦磨损试验机。采用液压驱动,通过真空泵和制冷系统提供低温低压环境,摩擦副采用立轴销盘式设计,摩擦力矩信号用传感器采集,通过单片机进行数据的可视化。

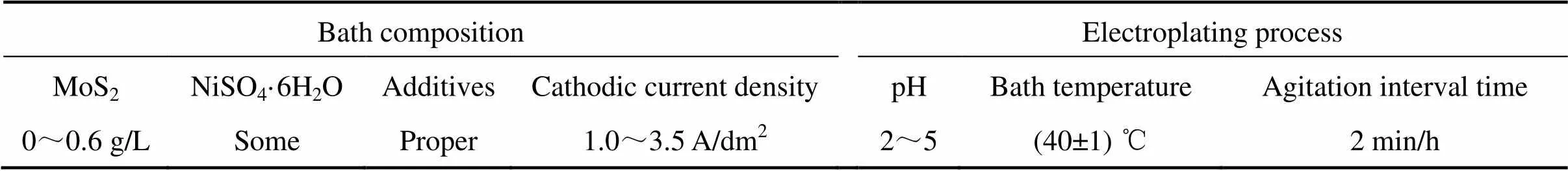

为避免MoS2在高温烧结过程中丧失润滑性,制备电镀MoS2-Ni复合胎体材料,电镀工艺参数如表1所列。

为屏蔽基体金属对镀层硬度的影响,采用HVS-1000显微硬度仪测定复合镀层的显微硬度。应用自行研制的摩擦磨损试验机对镀层胎体进行摩擦磨损性能研究,常温常压和低温低压的实验条件分别为10 ℃,真空度0 kPa和温度1 ℃,真空度−95 kPa。采用Quanta200型环境扫描电子显微镜(SEM)观察摩擦磨损后胎体的表面形貌。

表1 MoS2-Ni复合材料电镀工艺

2 结果与讨论

2.1 低温低压(真空)摩擦磨损试验机的研制

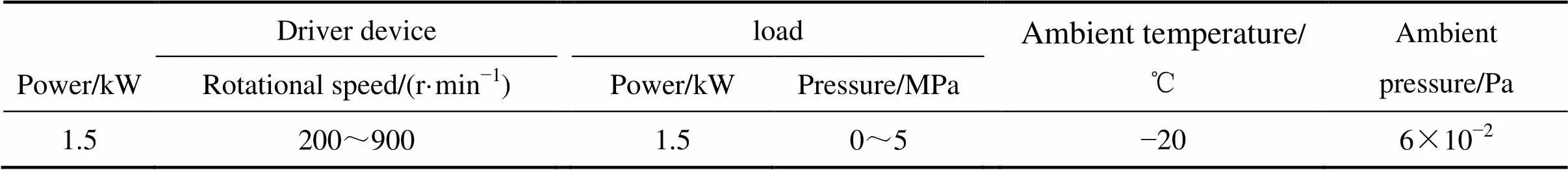

图1为自主研发的低温低压(真空)摩擦磨损试验机实物图。试验机由真空腔室、机台总成、控制柜和计算机组成。该机集成了现代测试技术、自动控制技术和工业计算机技术,实验数据可通过计算机进行采集、存储、显示、分析和输出,系统人机界面友好,操作简便,各项技术参数如表2所列。

通过试验机的输出界面可得到试样在进行摩擦磨损实验时的环境温度、压力和胎体所受到的钻压、转速、扭力和摩擦温度。

2.2 电镀工艺对MoS2复合镀层显微硬度的影响

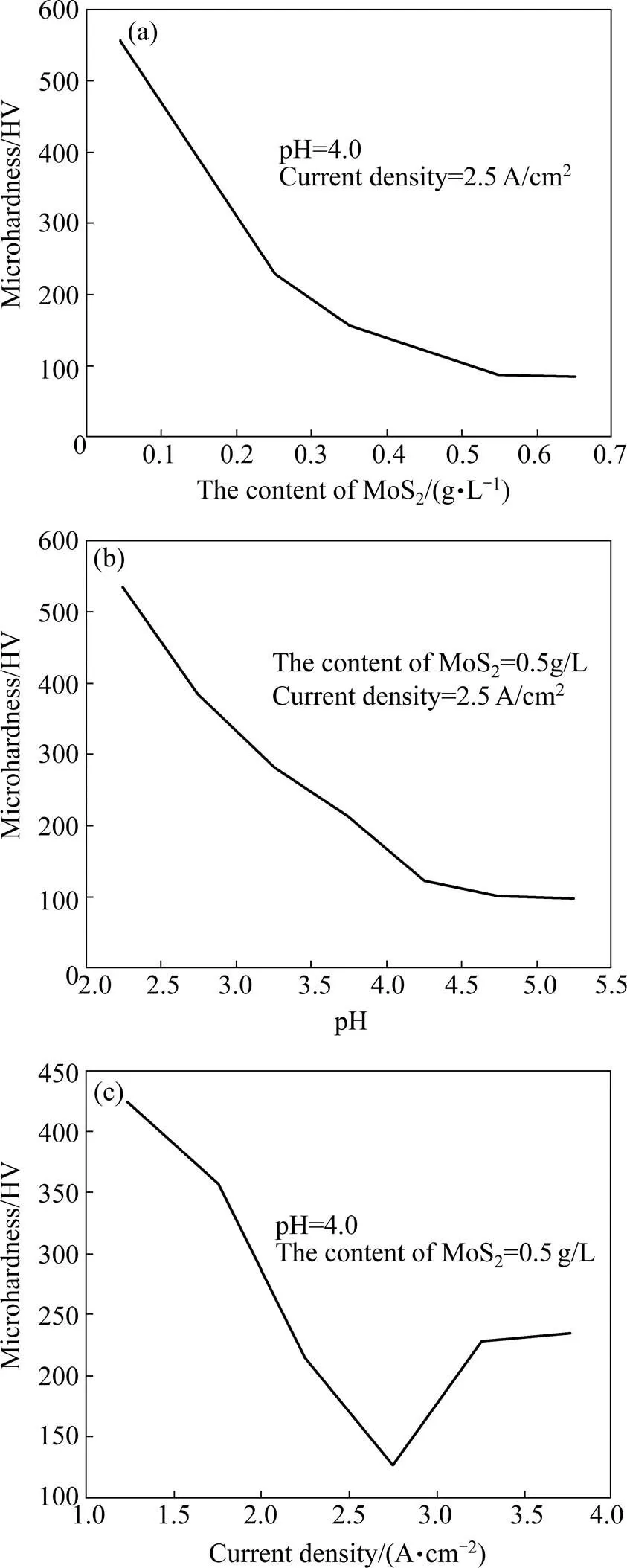

以Ni2+为载体,电路通电后,Ni2+向电极迁移运动,带动悬浮在镀液中的MoS2颗粒运动,并在基体表面形成共沉淀。在基体材料表面镀附MoS2-Ni复合镀层,图2所示为不同工艺条件下该镀层的显微硬度。

由图2(a)可知,随镀液中MoS2浓度增加,复合镀层的显微硬度逐渐降低,当浓度达到0.5 g/L时降低较小。当镀液中未添加MoS2时,胎体表层为Ni层,Ni可以提高材料的强度和韧性,故胎体镀层显微硬度最大,沉积的MoS2-Ni复合材料作为胎体的软质相可降低镀层硬度。当镀液中MoS2浓度较小时,镀层中MoS2的含量随镀液中MoS2浓度升高快速增加,因而显微硬度快速下降。当镀液中MoS2浓度增大到一定程度后,镀层中MoS2的含量增加缓慢,胎体的显微硬度下降幅度变小。由图2(b)可知,随镀液pH增大,胎体镀层材料的显微硬度降低,当pH大于4时降低较小。镀液中pH增大,阴极电流效率提高,有利于MoS2的沉积;而且随pH增大,容易产生氢氧化物沉淀,造成镀层材料粗糙,导致镀层材料显微硬度下降,但pH过低又会产生针孔、漏镀的现象,因而在电镀过程中需根据实际情况控制好镀液的pH。由图2(c)可知,随镀液电流密度增大,胎体镀层显微硬度先减小后增大,当电流密度为2.5 A/cm2时,镀层显微硬度最低。随电流密度增大,电场力增大,增强了电极对离子颗粒的吸引,加速了微粒的迁移运动,有利于提高电镀效率,加速MoS2的沉积,因而降低胎体镀层显微硬度。如果电流密度过大,阴极的吸氢现象会导致Ni2+的迁移速率远大于MoS2微粒的迁移速率,结果MoS2来不及被包裹到基体中而含量下降,因而胎体镀层显微硬度反而增大。

图1 低温低压摩擦磨损试验机实物图

通过上述实验分析可知,镀层材料中MoS2的含量越高,镀层显微硬度越低。而电镀工艺条件中的MoS2浓度、镀液pH和电流密度均会影响镀层中MoS2的含量。

表2 低温低压试验机的主要技术参数

The maximum drilling distance/mmMeasuring accuracy/kgFrictiontemperature/℃Samplingfrequency/sEquipment/103kg 2000~100±1.50~80011

图2 MoS2的含量、pH和电流密度对镀层显微硬度的影响

2.3 低温低压下MoS2对胎体摩擦性能的影响

MoS2属六方晶系的层状结构,层与层之间以较弱的分子力连接,MoS2极易在层与层之间发生滑移,因此具有良好的固体润滑性能。通过摩擦磨损试验机可获得试样在摩擦磨损过程中的摩擦力和载荷,由=/可计算出试样在摩擦磨损过程中的摩擦因数,即可考察胎体材料的摩擦性能。

图3为低温低压下,不同工艺条件的电镀MoS2-Ni复合材料对胎体摩擦性能的影响。由图3(a)、(b)和(c)可知:随镀液中MoS2浓度增加,胎体的摩擦因数降低,当MoS2浓度达到0.5 g/L后摩擦因数降低较小;随镀液pH和电流密度增大,胎体的摩擦因数先减小后增大,当镀液的pH达到4.0时,电流密度达到2.5 A/ cm2时,胎体的摩擦因数最小。

图3 低温低压下MoS2的含量、pH和电流密度对胎体摩擦性能的影响

综上可知,电镀过程中镀液中MoS2浓度升高可以增加复合镀层中MoS2的含量,适宜的镀液pH和电流密度也有助于MoS2在基体材料上沉降,因此,对应图2中的(a)、(b)和(c)可以得出胎体中MoS2含量的增加可以降低胎体材料的摩擦因数,说明MoS2对胎体材料具有减摩润滑作用。胎体中MoS2含量增加使得胎体与岩样进行研磨时,镀层中的MoS2微粒在应力作用下被挤出,可在摩擦表面形成一层连续的薄 膜——润滑膜,即在摩擦表面形成转移膜,转移了胎体试样与岩石的直接接触摩擦。

由图3(a)可知,当镀液中MoS2浓度较低时,在摩擦界面难以形成连续的润滑膜,润滑效果不明显,因为这种润滑膜是逐渐形成的,减摩润滑作用也是逐渐加强的。当镀液中不含MoS2时,纯Ni镀层具有较高的摩擦因数,主要发生疲劳磨损和粘着磨损。当MoS2浓度增大后,有利于形成完整的润滑膜,润滑效果增强,显著降低摩擦因数。但这种降低不是无限制的,摩擦因数随润滑膜厚度的增加先减小后增大,如果润滑膜太薄,其作用不明显;而太厚,则又因为润滑膜为软质相,表面较软而实际接触面积增大,摩擦因数反而增大。图3(b)和3(c)中pH和电流密度对胎体摩擦因数的影响均是通过电镀工艺的变化导致镀层中MoS2含量和状态的变化而影响胎体性能。其中pH通过影响镀层的沉积效率、镀液稳定性、Ni2+的沉积、阴极电流效率和氢氧化物沉淀等因素影响胎体材料摩擦性能。电流密度通过影响电场力、离子迁移速率和MoS2的沉积量等因素影响胎体材料的摩擦性能。

因此,考虑胎体材料的摩擦性能宜选用的最佳电镀工艺条件为:MoS2为0.5 g/L、pH为4.0和电流密度为2.5 A/cm2。

2.4 摩擦磨损后胎体材料的表面形貌

图4为低温低压下试样摩擦磨损后的表面形貌,其中图4(a)、(b)、(c)和(d)为考虑胎体材料摩擦性能选取的3因素中2个最佳的电镀工艺条件,图4(e)为3因素均为最佳的电镀工艺条件,图4(f)为未经摩擦磨损的镀层。

由图可知在非最佳工艺条件下的胎体摩擦磨损后表面形貌不光滑平整,当电流密度为1 A/cm2时试样的摩擦表面有较多突起(如图4(a)中环形所示),且有片状结构相互叠加(如图4(a)中矩形所示),当电流密度为 3.5 A/cm2时磨痕清晰可见,有众多条状长槽(如图4(b)中矩形所示),且有块状脱落(如图4(b)中环形所示)。当胎体中未添加MoS2时,主要进行纯Ni的摩擦磨损,磨损后表面出现大面积块状剥落和沟痕(如图4(c)中矩形所示),且未剥落区域亦凹凸不平(如图4(c)中环形所示),纯Ni的摩擦因数较高,造成严重的粘着磨损,使得材料软化和粘着剥落。Ni具有较好的室温摩擦性能,然而在干摩擦下产生的高温摩擦热更易产生严重的粘着磨损,降低材料的摩擦性能。并且Ni在低速下可以改善材料的摩擦性能,然而在高速下改善不明显。当镀液pH为2时胎体的摩擦磨损表面粗糙,凹凸不平,形貌状况类似图4(a),也分布较多突起(如图4(d)中环形所示)和相互叠加的片状结构,且有断层出现(如图4(d)中矩形所示)。当采用最佳的电镀工艺所得胎体材料的摩擦磨损形貌,既无明显的掉块、沟痕、断层和长槽,也无明显的凹凸不平和层状结构,仅有少量的点状突起(如图4(e)中环形所示)和块状结构(如图4(e)中矩形所示),表面光滑平整,摩擦磨损轻微,如图4(e)所示。图4(f)为摩擦磨损前的镀层形貌图,图中众多馒头状突起为电沉积Ni层,MoS2包裹其中。

由以上分析表明,控制好电镀工艺条件,可实现MoS2对胎体材料的润滑作用,降低胎体的摩擦磨损。复合镀层中Ni相比MoS2对胎体的摩擦性能作用较小,且受到摩擦温度和转速的影响较大。

图4 试样摩擦表面的扫描电镜照片

2.5 讨论

固体表面的摩擦性能受表面状态的影响,其几何形态、表面物理和化学状态均是影响摩擦学行为和过程的重要因素[19]。

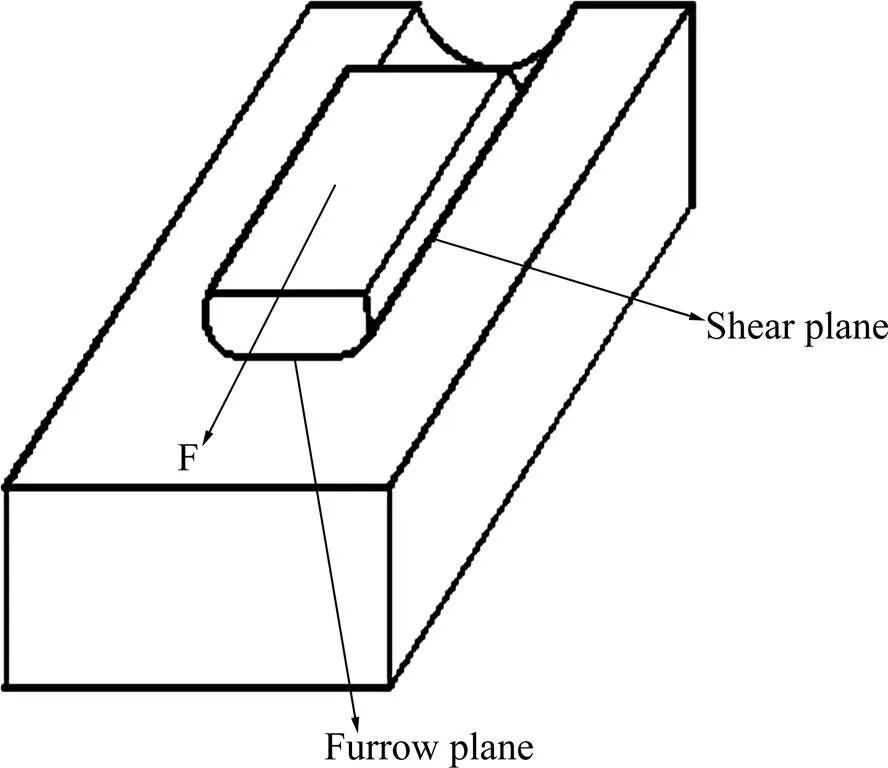

宏观上,胎体与岩样进行干摩擦过程中,出现了高频低幅的振动现象,这是跃动效应所致,由于摩擦运动并非连续平稳的滑动,而是摩擦副间断续的滑动,跃动现象的剧烈程度可区别干摩擦和润滑摩擦,胎体中加入MoS2后跃动现象减弱。经摩擦后的胎体和岩石表面表观较为平整,但在显微镜下可见表面凹凸不平,由连续的粗糙峰构成,滑动摩擦是能量在摩擦副表面间的粗糙峰相互啮合、碰撞和弹塑变形上的损耗。加入MoS2后,作为软质相的MoS2先于胎体基体材料脱落,由于与金属间的附着力很强,脱落后被转移到金属表面,且优先填补于粗糙峰间,使得粗糙峰现象和啮合效应减弱,缓和摩擦磨损。机械啮合作用使得表面实际接触面积远小于表观接触面积,因而接触峰承受很大的应力,当应力达到材料的屈服极限时,发生塑性变形,摩擦表面处于塑性接触状态后应力不再变化,但接触面积增大以承受更大的载荷,加入MoS2后,摩擦副间的接触面积增大。然而接触点的应力值为摩擦副中软材料MoS2的屈服强度,当载荷一定时,屈服强度与摩擦副接触面积成反比,材料越软,压入越深,摩擦磨损越严重。摩擦副表面间粗糙峰的啮合作用如图5所示。

图5 摩擦副表面间粗糙峰的啮合作用

摩擦副表层分子的活性和分子力作用使得固体表面黏附在一起产生黏着效应。干摩擦时,摩擦副中胎体表面的粗糙峰在法向载荷的作用下嵌入岩石表层,产生两种性质的接触,一种是胎体表面与岩石表面的黏着接触,即面接触,摩擦时发生剪切;另一种是胎体粗糙峰挤入岩石材料,产生犁沟效应。当摩擦副间发生黏着摩擦时,摩擦力是黏着效应和犁沟效应产生的阻力总和,摩擦副表面间的黏着效应与犁沟效应如图6所示。加入MoS2后,由于MoS2附着在金属胎体表面,使得胎体压入岩石表面的作用大幅减弱,即犁沟效应减弱,且MoS2改变了原来金属胎体与岩石的黏着作用,当MoS2与岩石发生剪切滑移时,其层状结构使得摩擦副面与面接触时的滑动阻力减小。然而,当胎体中加入金刚石后,犁沟效应明显,坚硬的金刚石在载荷的作用下推挤入岩石中,转动时使岩样发生塑性流动并犁出一条沟槽,摩擦磨损严重。

图6 摩擦副表面间的黏着效应与犁沟效应

微观上,摩擦的本质是摩擦副间分子或原子碰撞时的能量耗散,如图7所示。当胎体中的金属原子同时撞击层状结构的MoS2分子和岩样中的化合物分子(如:SiO2、CaO、Al2O3等,含量越高撞击几率越大)时,由于SiO2等分子晶体间作用力远大于MoS2分子晶体间作用力,MoS2首先发生滑移,表现为润滑作用。胎体表面金属原子处于不平衡状态,易与岩样表面分子形成较强的原子结合力或离子结合力,由于MoS2在胎体表面附着,摩擦副间原有的结合力被较弱的范德华力代替,降低了表面分子作用力,减弱摩擦磨损。摩擦过程中胎体表面金属原子易与周围介质作用形成表面膜,真空环境下介质稀薄,表面膜经一段时间后发生破裂,胎体中的MoS2连续从胎体中脱落,润滑膜可再生,保证润滑减摩效果。

图7 摩擦副表面间分子或原子的碰撞作用

3 结论

1) 随镀液中MoS2浓度和pH增大,镀层显微硬度逐渐降低。当镀液中MoS2浓度达到0.5 g/L和pH达到4.0后镀层的显微硬度变化不大。随镀液电流密度增大,镀层显微硬度先降低后增大,当电流密度为2.5 A/cm2时,镀层显微硬度最小。

2) 低温低压下胎体的摩擦因数远大于常温常压下的摩擦因素。随镀液中MoS2浓度增大,胎体的摩擦因数减小,当MoS2浓度达到0.5 g/L后胎体的摩擦因数变化不大。随镀液pH和电流密度增大,胎体的摩擦因数先减小后增大,当pH为4.0和电流密度为2.5 A/cm2时,胎体摩擦因数最小。

REFERENCES

[1] 谭松成, 段隆臣, 苟晓东, 等. 热压孕镶金刚石钻头偏磨的影响因素分析[J]. 粉末冶金材料科学与工程, 2013, 18(4): 609−614. TAN Song-cheng, DUAN Long-chen, GOU Xiao-dong, et al. Influential factor analysis for lopsided wear of hot-pressed impregnated diamond bit [J]. Materials Science and Engineering of Power Metallurgy, 2013, 18(4): 609−614.

[2] 庞 丰, 段隆臣, 童 牧, 等. 钻进打滑地层时造孔剂对孕镶金刚石钻头性能的影响[J]. 粉末冶金材料科学与工程, 2014, 19(5): 790−796. PANG Feng, DUAN Long-chen, TONG Mu, et al. Effect of pore-forming agent on drilling performance of impregnated diamond bits for slipping formation [J]. Materials Science and Engineering of Power Metallurgy, 2014, 19(5): 790−796.

[3] ZACNY K A, COOPER G A. Investigation of the performance of a coring bit in frozen mud under Martian conditions of low temperature and pressure [J]. Journal of Geophysical Research-Planets, 2005, 110(4): E04003.

[4] RAMESH K, YEO S H, GOWRI S. Experimental evaluation of super high-speed grinding of advanced ceramics [J]. International Journal of Advanced Manufacturing Technology, 2001, 17(2): 87−92.

[5] ZACNY Kris A, COOPER George A. Methods for cuttings removal from holes drilled on Mars [J]. International Journal of Mars Science and Exploration, 2007, 3: 42−56.

[6] RAMESH K, HUANG H, Yin L. Surface waviness controlled grinding of thin mold inserts using chilled air as coolant [J]. Materials and Manufacturing Processes, 2004, 19(2): 341−354.

[7] ZACNY K, QUAYLE M, MCFADDEN M. A novel method for cuttings removal from holes during percussive drilling on mars [J]. Revolutionary Aerospace Systems Concepts Academic Linkage (RASC-AL), 2002, 11: 6−8.

[8] ZACNY K, COOPER G. Considerations, constraints and strategies for drilling on Mars [J]. Planetary and Space Science, 2006, 54(4): 345−356.

[9] HWANG K S, YANG T H, HU S C. Diamond cutting tools with a Ni3Al matrix processed by reaction pseudo-hipping [J]. Metallurgical and Materials Transactions A, 2005, 36(10): 2801−2806.

[10] ZOUARI M, KHARRAT M, DAMMAK M. Wear and friction analysis of polyester coatings with solid lubricant [J]. Surface & Coatings Technology, 2010, 204 (16/17): 2593−2599.

[11] GOPAL A V, RAO P V. Performance improvement of grinding of SiC using graphite as a solid lubricant [J]. Materials and Manufacturing Processes, 2004, 19(2): 177−186.

[12] YIN Y G, LIU J W, ZHENG Z X. Effect of graphite on the friction and wear properties of Cu alloy-matrix self- lubricating composite at elevated temperature [J]. Mocaxue Xuebao (Tribology), 2005, 25(3): 216−230.

[13] ZHAN Y Z, ZHANG G D. Friction and wear behavior of copper matrix composites reinforced with SiC and graphite particles [J]. Tribology Letters, 2004, 17(1): 91−98.

[14] EUNYOUNG K, GILYOUNG K, CHANGHEE L. Effects of solid lubricant content and size on the tribology of NiCr-Cr2O3-Ag composites [J]. Journal of Ceramic Processing Research, 2005, 6(2): 95−100.

[15] CHEN Bai-ming, BI Qin-ling, YANG Jun. Tribological properties of solid lubricants (graphite, h-BN) for Cu-based P/M friction composites [J]. Tribology International, 2008, 41(12): 1145−1152.

[16] HUANG C, DU L, ZHANG W. Effects of solid lubricant content on the microstructure and properties of NiCr/Cr3C2-BaF2·CaF2composite coatings [J]. Journal of Alloys and Compounds, 2009: 777−784.

[17] BHADURI D, KUMAR R, JAIN A K. On tribological behaviour and application of TiN and MoS2-Ti composite coating for enhancing performance of monolayer cBN grinding wheel [J]. Wear, 2010, 268(9/10): 1053−1065.

[18] STROUMBOULI A, GYFTOU P, PAVLATOU E A, et al. Codeposition of ultrafine WC particles in Ni matrix composite electro-coatings [J]. Surface and Coatings Technology, 2005, 195(2/3): 325−332.

[19] 温诗铸, 黄 平. 摩擦学原理(第四版)[M]. 北京: 清华大学出版社, 2012. WEN Shi-zhu, HUANG Ping. Principles of tribology (Fourth Edition) [M]. Beijing: Tsinghua University Press, 2012.

(编辑 高海燕)

Effect of MoS2electroplating technique on friction performance of MoS2-Ni matrix materials of diamond bits under low temperature and low pressure

DUAN Long-chen1, 2, PANG Feng1, 2, PAN Bing-suo1, 2, QIN Jing-bo3, FANG Xiao-hong1, 2

(1. Engineering Research Center of Rock-Soil Drilling & Excavation and Protection,Ministry of Education, China University of Geosciences, Wuhan 430074, China; 2. Faculty of Engineering, China University of Geosciences, Wuhan 430074, China;3. Chongqing Jiaotong University, Chongqing 400074, China)

Based on the high friction heat produced when diamond bits drilling in dry condition, a new thought of preparing the MoS2-Ni composite with electroplating method by adopting MoS2as lubricant is presented and then accomplished to decrease the matrix friction coefficient and the friction heat. The effect of the electroplating process on the micro-hardness of MoS2composite coating, and the coating on the friction performance of the matrix under low temperature and low pressure were studied. The results show that the micro-hardness of the coating and the friction coefficient of the matrix decrease gradually with increasing MoS2concentration, while the micro-hardness of the coating and the friction coefficient of the matrix decrease little when the concentration of MoS2reaches 0.5 g/L. With increasing plating solution’s pH, the micro-hardness of the coating decreases gradually and the friction coefficient of the matrix decreases firstly then increases. The micro-hardness of the coating decreases little and the friction coefficient of the matrix reaches the minimum when the pH reaches 4.0. With increasing current density, its micro-hardness of the coating and the friction coefficient of the matrix decrease firstly then increase, and the minimum values of which are obtained when the current density reaches 2.5 A/cm2. The feature analysis of the matrix after friction and wear showthat the MoS2-Ni composite can lubricate the matrix under low temperature and low pressure if the electroplating technique is well controlled.

low temperature and low pressure; electroplating; MoS2; diamond bit; friction performance

TE921; TG74+9

A

1673-0224(2015)3-456-08

国家自然科学青年基金资助项目(50904052)

2014-04-22;

2014-12-30

段隆臣,教授,博士。电话:027-67883657;Email: duanlongchen@163.com