炭黑填充丁苯橡胶在疲劳载荷条件下的断裂分析

2015-03-04朱永康编译

朱永康 编译

(中橡集团炭黑工业研究设计院,四川 自贡 643000)

炭黑填充丁苯橡胶在疲劳载荷条件下的断裂分析

朱永康 编译

(中橡集团炭黑工业研究设计院,四川 自贡 643000)

为了研究炭黑填充的丁苯橡胶(CB-SBR)在完全松弛载荷条件下的疲劳裂纹扩展,并弄清裂纹增大的大致情况,利用以前针对天然橡胶(NR)的“微切削”技术,借助扫描电子显微镜(SEM)观察与疲劳裂纹相关的微观现象。结果表明:裂纹尖端会沿着带状撕裂线而扩展——这就解释了可结晶橡胶与非结晶橡胶在裂纹增大期间其疲劳响应的差异。因此,与NR之类可结晶弹性体相反,SBR在裂纹尖端处及块状材料中的微观结构是相似的,裂纹尖端并不会阻挡裂纹的蔓延。不仅如此,断裂表面的形态结构仅取决于疲劳裂纹蔓延过程中所遇到的粒子。

CB-SBR;疲劳裂纹扩展;微观分析;断裂机制

0 前 言

大多数与是否经受应变诱导结晶有关的弹性体疲劳裂纹扩展研究表明∶应变诱导结晶对中应变或大应变时的疲劳性能甚有裨益,它可以降低对于环境影响的敏感度。Trabelsi等人曾用X射线衍射来考察静态载荷条件下胶料裂纹尖端附近的结晶情况。对于疲劳载荷条件,我们研究了炭黑填充天然橡胶(CB-NR)中裂纹尖端的损坏情况,并用独创的“微切削”技术来识别与疲劳相关的物理现象。利用这些观察来确定疲劳裂纹增大的微观机制,在微观尺度范围内,凸显应变诱导结晶的影响。

对于非结晶弹性体,静态载荷条件下的持续裂纹增大可能意义重大。也就是说,应变诱导结晶无法阻止裂纹增大。对于疲劳而言,必须利用纯力学的方法或通过在微观尺度识别损坏机理的断裂表面的断口来分析获得的结果。过去曾经证明,通过扫描电子显微镜(SEM)观察延伸的裂纹尖端是研究这一机制颇为有趣的方法。然而,对于非结晶弹性体并未提出这样的研究。

本文介绍了将SEM观测方法应用于含炭黑丁苯橡胶(CB-SBR),以便揭示疲劳损坏现象,弄清这些材料中疲劳裂纹增大的情况。

1 实 验

1.1 试样和材料

试样为轴对称“空竹”结构试样。试样中部直径20 mm。通过冷冻与解冻来抑制老化。

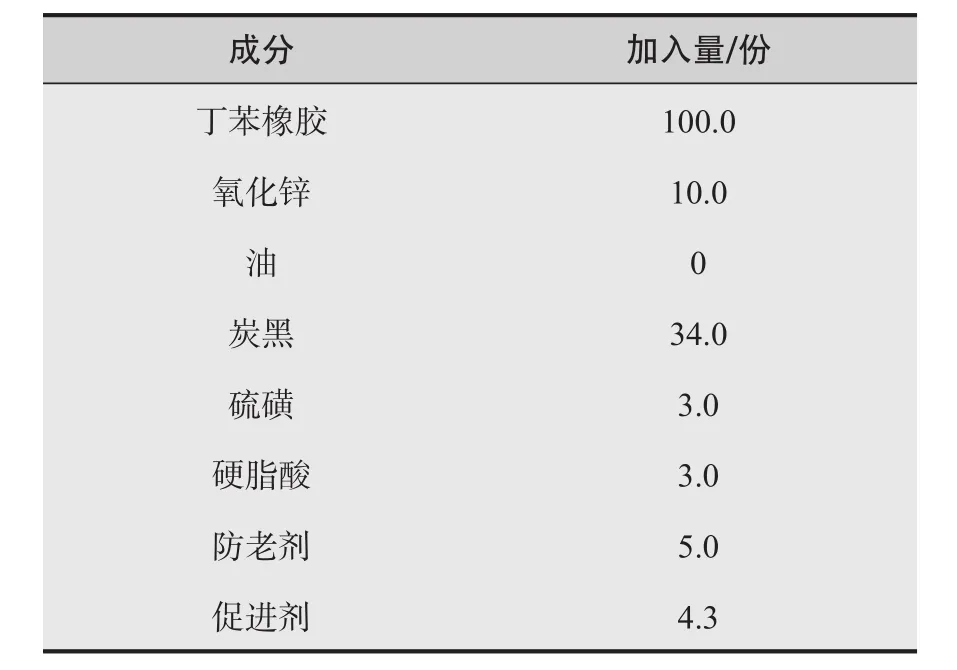

实验所使用的材料为一种CB-SBR,其在160 ℃下硫化5 min。表1列出了其化学组成。表2列出了它的某些力学性能。该材料是通过无规共聚合工艺制备的,聚合物链的结构没有规律,因而这种材料在载荷条件下不会结晶。

1.2 疲劳载荷条件

试样于23 ℃的标准温度、正弦信号及载荷频率低于5 Hz(表面温升限制在20 ℃以下)完全松弛的单轴载荷条件下测试。进行了两类疲劳测试∶一类实验在拉伸率1~2之间进行,直至断裂;另一类实验在拉伸率等于1.33时测试,未变形试样的表面自发疲劳裂纹达到多长。

表1 材料配方

表2 SBR的力学性能

1.3 SEM及微切削技术

使用次级电子的Hitachi S-3200N 型SEM进行显微镜观测(试样涂覆了一层薄薄的金箔),利用能量色散型X射线光谱仪(EDSX)来测定硫化胶断裂表面的化学元素。

直至表面出现自发性龟裂后,将试样固定于基本静态拉伸装置内,拉伸至裂纹张开(拉伸率等于1.33)。然后把该装置放人SEM内,观察裂纹尖端。为了观察硫化胶龟裂之后疲劳载荷条件引发的损坏,通过施加足够的能量对裂纹尖端进行“微切削”(同时以1.33的拉伸率对试样进行拉伸,让电子束局部集中,以破坏大分子间的交联键)。

2 结果与讨论

首先介绍通过SEM测定硫化胶断裂表面所得出的结果。然后利用微切削技术识别微观尺度下的疲劳裂纹增大机制,并把观察到的断面特征与裂纹尖端的形态学关联起来。

2.1 断裂表面的描述

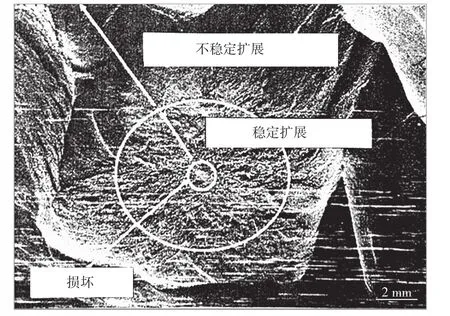

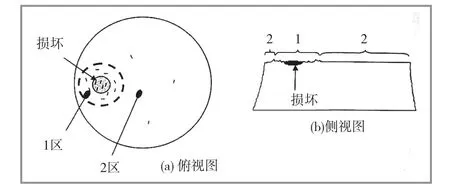

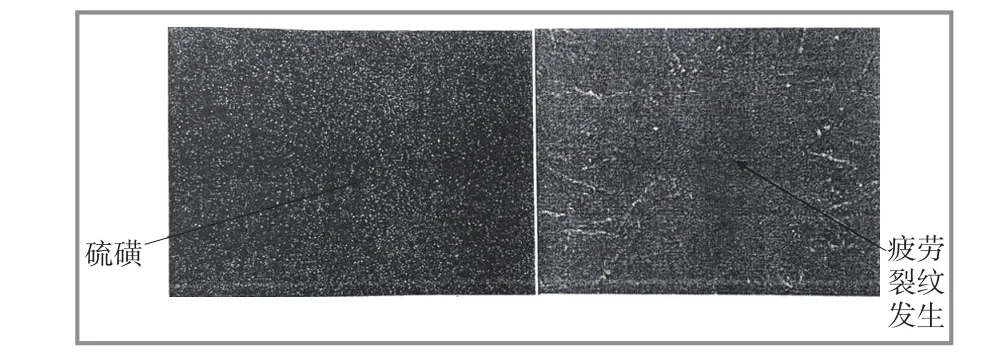

通过SEM对硫化胶断裂表面进行观察。SEM显微照片之一示于图1。为使讨论更形象化,借助示意图(图2)来描述硫化胶的断裂表面。除了晶核形成的缺陷之外,只观察到了两个不同的区域[图2(a)中的1区和2区],与施加的最大拉伸率无关。

图1 CB-SBR断裂表面的显微照片

图2 CB-SBR断裂表面示意图

就几个试样而言,我们观察到成核缺陷位于试样表面与表面下6 mm处之间,其最大直径为300μm。如图3所示,EDSX分析表明这些缺陷中的硫磺含量超过了材料的其余部分,说明该段为过硫化区。1区的表面是粗糙的,它对应于裂纹的稳定扩展,且环绕这一缺陷,其直径尺寸可达到6 mm,2区则环绕1区,它表示其余的断裂表面对应于裂纹的不稳定扩展,该表面相对较为光滑,可以观察到裂纹略有分叉。在本研究中考虑的每一种载荷条件下,都没有观察到疲劳条痕。

这些对CB-SBR观测的结果与对CB-NR观察到的结果截然不同。实际上,从CB-NR的情况来看,1区总是位于表面以下的部位(距表面100~500 μm)。不仅如此,1区和2区相当于裂纹的稳定扩展,被裂纹尖端处带状破坏产生的扭曲所遮盖。正好可以在试样破坏之前观察到疲劳条痕。

图3 裂纹形成所产生缺陷的EDSX分析

2.2 裂纹尖端的描述

如前所述,对断裂表面形态学的研究既不足以识别裂纹扩展所牵涉的现象,也无法解释断裂的时序。因而,通过观察裂纹尖端来研究裂纹扩展就很有必要。为此,对在其表面出现5 mm长裂纹的试样,停止疲劳测试的试样并进行了观察。

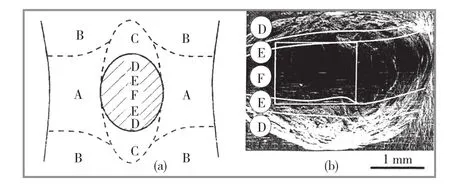

图4示出了试样的疲劳裂纹及其周围的情形∶就CB-NR而言,随着试样拉伸至疲劳测试所需的伸长率时,可以观察到6个不同的区域。在龟裂发生前只有两个区域∶试样的中心区域[在图4(a)中以A表示]是试样拉伸最大的部分, B区位于A区的两侧。当龟裂发生后,出现了4个新的区域∶C区相当于裂纹张开过程中松弛的A区部分,D、E、F区构成了裂纹本身。图4(b)当中,F区代表裂纹尖端,D区代表裂纹扩展期间产生的光滑表面,E区表示二者之间的边界。事实上,D区与F区的主要区别在于其拉伸级别。在CB-NR中这三个区域均存在,只不过D区被大量的扭曲所覆盖。

图4 CB-SBR裂纹(D~F)及其周围(A~C)示意图(a)和裂纹的前视图(b)

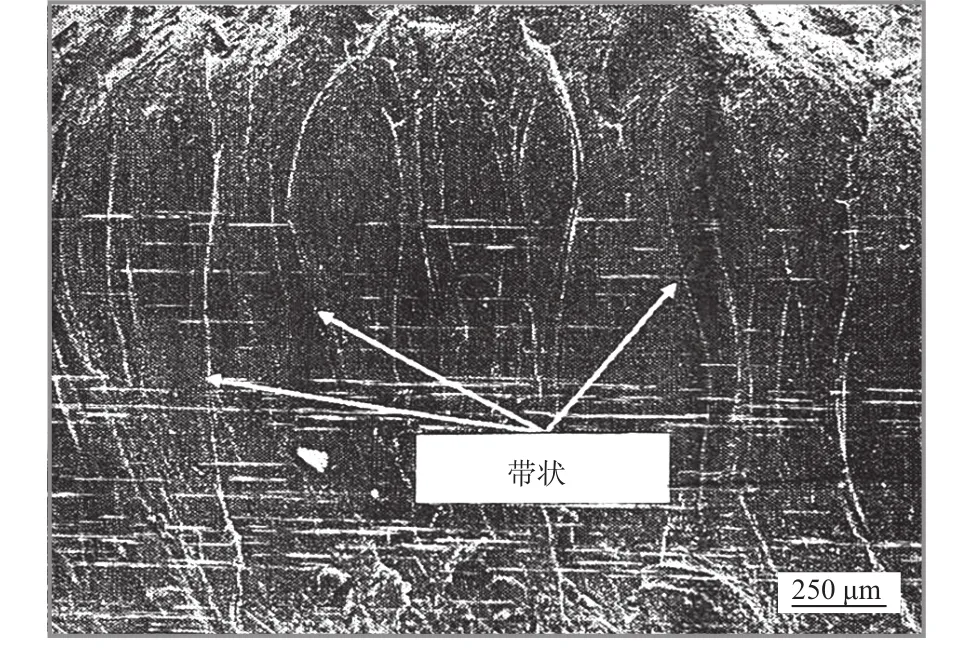

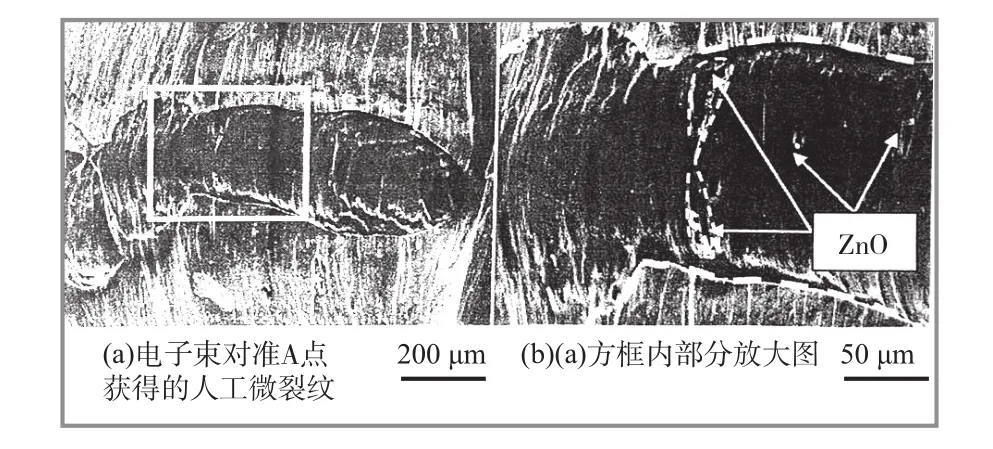

图5示出了CB-SBR裂纹尖端的放大图。该显微镜照片对应于图4(b)中F区的方框部分。裂纹尖端处出现了许多长的带状。E区的尺寸显得非常小(见图5顶部)。因此,这似乎表明因裂纹扩大产生的破裂表面立刻就与裂纹的两侧接合了(F区)。为了描述裂纹扩展的区域,应该继续把裂纹尖端放大。图6示出了裂纹尖端的两幅放大图。如图6(a)所示,每一个带状都来自横跨裂纹尖端的一条线[图6(b)中的白色虚线]。这一结果与Gent对静态载荷条件下经预切割的炭黑填充的聚丁二烯(一种在载荷下不会结晶的材料)试样裂纹尖端的“撕裂线”观察结果一致。以下“撕裂线”优先指Gent所提出的“撕裂线”。图6(b)是图6(a)中方框部分的放大图。表面上氧化锌无处不在。其中的一些被椭圆的凹腔所包围,而凹腔壁则形成了带状。这些氧化物质的尺寸介于数百纳米至5微米之间。

图5 CB-SBR中F区放大图

图6 两种放大倍率的裂纹尖端细节图

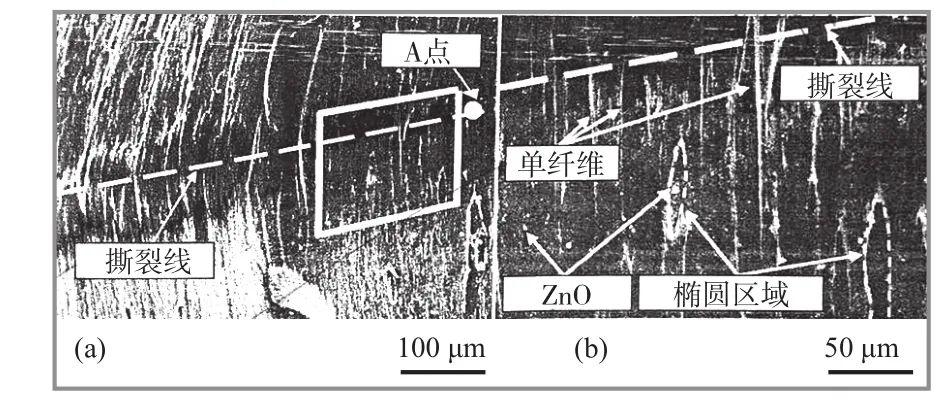

2.3 裂纹尖端微切削

适合进行微切削的区域相当于前述的撕裂线。该区域内裂纹以较少的能量扩展。因此,通过把电子束聚焦于该撕裂线的一个点[图6(a)中的A点]对裂纹尖端进行微切削。随着材料的响应,马上在这个点开始了微切削,并朝着位于裂纹尖端后的右侧推进。如此获得的细微裂纹示于图7(a)。值得一提的是,采用与文献中介绍的CB-NR相同的电子束调节方法,引发细微裂纹所需要的时间不到1 s,而对CB-NR则需要几秒钟。此外,还观察到对于电子束所带来的相同能量,遍布裂纹尖端的带状并没有任何阻力。这似乎表明了CB-SBR中带状的微观结构无论处于何种变形状态都相同,也就是说带状未曾发生结晶,裂纹尖端处材料的微观结构是均质的。图7(b)是图7(a)中方框部分的放大图。在这里产生了新的带状,微细裂纹扩展通过了氧化锌颗粒。氧化锌与橡胶基质之间的化学键非常脆弱,该区域看上去就像是敞开的凹腔受到了拉伸。这一现象在所观察到的氧化锌颗粒中产生了两个椭圆区域。值得注意的是,这些在图7(b)中撕裂线的两侧观察到的椭圆区域证明,这些现象也是(在自然的裂纹扩展过程中)自然发生的。如果氧化锌颗粒未被裂纹拦腰截断,在撕裂线的一端就只能观察到椭圆形区域[图7(b)]。最后,显露的凹腔尺寸并不比一个氧化锌颗粒大,我们的观察无法突出显示CB-SBR中的疲劳裂纹尖端处氧化锌颗粒形成的凹腔。这些观察表明断裂表面的粗糙状况,仅仅归因于裂纹在扩展进人线性区域的过程中遇到了颗粒(氧化锌、炭黑聚集体)。

图7 微切削实验细节图

人们重点对CB-SBR(即非结晶橡胶)疲劳裂纹扩展期间观察到的物理现象感兴趣。非结晶橡胶的疲劳裂纹扩展完全不同于结晶橡胶疲劳裂纹扩展的情况。首先,这两种材料中带状的性质和起源并不相同。在CB-SBR中,非结晶的带状来自一条撕裂线,更精确地说是来自裂纹尖端与颗粒之间的对抗,并不会阻碍裂纹的扩展;而在CB-NR中,结晶的带状则是由椭圆形区域之间高度拉伸的区域产生的阻碍,阻碍了裂纹的扩展。从相同能量下开始微切削所需的时间也可推断出CB-SBR不会阻碍裂纹扩展这一事实,它比CB-NR中所需要的时间短。其次,与CB-NR相反,在CB-SBR中并没有观察到凹腔形成的现象。

3 结 语[1]

综上所述,借助以往研究开发出的一项原创性现场切削技术,以及对裂纹尖端后面材料微观结构的观察,阐述了CB-SBR中疲劳裂纹扩展的机制。实验得出了以下主要结论∶

(1)在变形构型中,CB-SBR的裂纹尖端对应于一条撕裂线,并且是由非结晶的带状构成的;

(2)裂纹扩展没有遇到任何阻力,也就是说无结晶区域阻碍其蔓延,断裂表面的形态学只取决于疲劳裂纹扩展所显露的非均质性(通常为氧化锌或炭黑聚集体)。

(3)与对CB-NR进行的研究相比,本研究可以更完整地解释可结晶橡胶与不可结晶橡胶之间裂纹扩展的不同响应。

[1] Le Cam J B, Huneau B. Verron E. Failure Analysis of Carbon Black Filled Styrene Butadiene Rubber under Fatigue Loading Conditions[J]. Plastics,Rubber and Composites, 2014:43(6):187-191.

[责任编辑:翁小兵]

TQ 333.1

B

1671-8232(2015)07-0040-04

2015-01-20

朱永康(1959— ),男,四川自贡人,高级工程师,主要从事炭黑技术信息调研和期刊编辑工作。