155 MW超高压汽轮机低压外缸加工方法探讨

2015-03-04高永江王进军邱旺成

高永江,王进军,江 涛,邱旺成,余 林

(中国长江动力集团有限公司,湖北 武汉 430074)

155 MW超高压汽轮机低压外缸加工方法探讨

高永江,王进军,江涛,邱旺成,余林

(中国长江动力集团有限公司,湖北 武汉 430074)

摘要:超高压汽轮机低压外缸是该型号机组最大的静子部件,低压外缸由左部、中部和右部等3个部套组成,工件具有加工精度高、制造难度大等特点。在用大型数控落地镗铣床加工垂直中分面过程中,由于工件为大型金属结构件,加之装夹方法不合理,工件变形量较大,导致销孔、螺栓通孔错位。使用普通刀具加工螺栓孔导致生产效率较低,锪孔表面质量差。通过编制合理的制造方案,设计锪孔刀具装置和合理的冷却方法,保证了低压外缸垂直中分面的加工精度。

关键词:低压外缸;螺栓孔;锪孔;铣面

低压外缸的加工精度是保证155 MW超高压汽轮机高效运行的关键。由于受到各方面因素的影响,低压外缸垂直中分面表面质量差,工件变形量大,成为行业制造难题。本文以大型数控落地铣镗床加工155 MW汽轮机汽轮机低压外缸为例,通过采用合理的装夹方法,研制新的锪孔装置和合理利用机床特性等,形成了一套合理的低压外缸垂直中分面制造工艺方案。

1零件概况

1.1零件形状

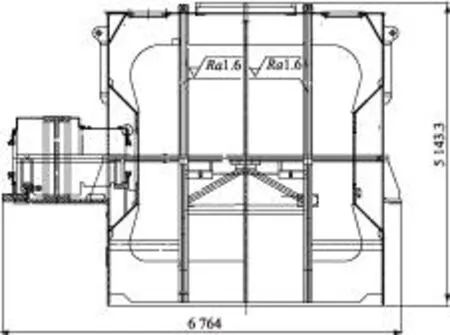

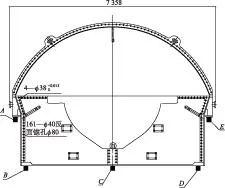

155 MW汽轮机低压外缸如图1和图2所示,由左部、中部和右部等3个部套组成,每个部套由上半缸和下半缸体组成,外形尺寸为7 358 mm×6 764 mm×5 143 mm,在制造行业属于超大型零部件。

1.2加工要求

低压外缸左部、中部和右部垂直中分面的表面粗糙度为Ra1.6 μm,垂直中分面有161—φ40 mm(反面锪孔φ80 mm)螺栓通孔需要加工,工作量较大。

加工过程中,编程以及程序验证存在很多困难。利用现有CAD/CAM软件Pro/E进行自动编程以及后置处理,解决了实际加工过程中编程难、控制难的问题,提高了编程效率。仿真加工及过切检测,提高了产品的研发效率,避免了生产过程中的过切或者少切现象,可以预先发现加工缺陷等问题,为企业带来了一定的效益。

参考文献

[1] 邵家辉.圆弧齿轮[M].北京:机械工业出版社,1994.

[2] 太原工学院齿轮研究室.圆弧齿轮[M].北京:机械工业出版社,1982.

图1 低压外缸组合图

责任编辑彭光宇

图2 低压外缸垂直中分面

2零件的加工难点

该零件加工主要存在如下难点。

1)垂直中分面的表面粗糙度为Ra1.6 μm,在精铣低压外缸上部时,工件刚度小,切削时工件产生高频抖动,加工表面产生挖刀痕;工件材料为Q235,材料质地较软,容易粘刀,表面粗糙度不易达到图样技术要求。

2)低压外缸中部两侧垂直中分面的平行度是0.06 mm,在数控镗铣床上进行加工,该项精度较难达到。

3)垂直法兰面有161—φ40 mm螺栓通孔,φ40 mm螺栓通孔由标准麻花钻头钻削完成,孔径尺寸较难控制,内孔表面质量差。

4)锪孔表面质量差,背面锪孔刀具装置采用通用型刀杆安装锪孔镗刀。镗刀安装在刀杆刀槽内,刀杆安装在莫氏锥孔的刀柄内,通过楔紧块涨紧,整个刀具装置刚度小,8倍径的刀杆在锪孔加工时,产生高频颤振,严重恶化表面质量,导致锪孔平面的表面粗糙度为Ra6.3~Ra12.5 μm。锪孔直径尺寸不一致,影响产品的装配质量。

3加工方案

3.1低压外缸装夹

机床操作者一般按照常规装夹方法(简称方案一)对低压外缸进行装夹(见图2)。方案一以B、C和D为支承点,这种方案存在如下弊端。

1)由于低压外缸是焊接结构件,外形尺寸较大,工件刚度较小,方案一的装夹支承点选择缸体底部位置,加工稳定性不好。

2)支承点的支承位置不同导致工件的变形量也不同。低压外缸在工作状态时,支承点是汽缸机架面,在重力作用下,工件有向下的挠度。方案一的加工支承点位置与工作状态不同,这种支承方式反而把工作状态的挠度消除了,这样导致产品水平中分面错位,销孔错位,最大错位量达到0.7 mm。

分析上述装夹方法,为了保证工件的加工精度,加工状态时的装夹支承点位置必须与工作状态的支承点位置相同,两种过程的变形量保持一致,垂直中分面螺栓通孔则不会产生错位,机床的加工精度将得到保持。这是机床操作者加工经验的范畴,在制造过程中,要不断地积累合理的加工经验。

正确的装夹方法(简称方案二),以A、E为工件的支承点,B、C、D为辅助支承点。如果具备条件,对每个支承点做负荷分配,这样在装机调试时,能够更好的保证产品的精度,使制造精度得到更好的恢复。

3.2低压外缸校正

低压外缸的校正非常关键,直接影响两侧垂直中分面的平行度。以中部为例,装夹校正顺序为在工作台上将中部下半装夹校正,将水平中分面校正在≤0.05 mm,将中部上半装配固定。通过这种方法,加工完成后,中部两侧垂直中分面平行度超差。

通过分析可知,产生这种质量事故是机床特性造成的。大型数控落地铣镗床(滑枕为W轴,镗杆为Z轴)精加工时,需要考虑滑枕液压补偿和镗杆挠度对加工的影响[1]。滑枕液压补偿的目的是保证W轴所运动的轨迹与水平中分面平行,往往受机床多方面因素的影响,不能准确地补偿。国产数控落地铣镗床液压补偿都是非线性的分段补偿[2],滑枕进给某一设定值,机床PLC(可编程控制器)对滑枕附加一个补偿值。镗杆为在0~500 mm,挠度很小,可以忽略不计,但是随着伸长量的增加,挠度越来越大。以FB260数控落地铣镗床为例,当主轴伸出1 500 mm时,主轴的挠度甚至能够达到0.13 mm,这将对加工精度造成严重的影响。

在校正低压外缸中部水平中分面时,由于主轴挠度、滑枕液压补偿的影响,极易导致所校正的水平中分面超差,此种校正缺陷较为隐蔽,加工阶段没有在线检测手段,只有在产品装配过程中才能够发现。

为了保证工件的校正精度,在校正之前,通过平尺、角尺检测Z轴、W轴的误差值,对具体误差值进行统计,在线校正平面时,将实际差值补偿到校正结果中。采用该校正方案,机床经过多次试验检测,校正结果满足图样技术要求。

3.3精铣垂直中分面

由于工件为金属结构件,缸体内部支承杆较少,在精铣中分面时,工件刚度小,上部颤抖严重。采用常规精铣刀盘,刀盘上安装1~2个精铣刀片,刀片的切削刃为8~12 mm,背吃刀量为0.03~0.08 mm,刀具的径向分力很大,导致切削时抖动严重,影响表面质量。通过刀具试验验证,最佳方案是采用315面铣刀盘(面铣刀片修光刃为1.5~2.5 mm)。精铣切削参数:1)背吃刀量为0.08~0.2 mm;2)根据生产实践经验得出切削速度为150~190 m/min,此区域可以避开工件共振,刀片处于最佳切削状态;3)按表面粗糙度要求,315面铣刀盘有18个切削刃,进给量可取180~250 mm/min。

3.4螺栓孔的加工

3.4.1通孔加工

采用常规加工方法钻削垂直于中分面的φ40 mm螺栓通孔,导致孔直径超差,如果螺栓通孔尺寸>φ40.6 mm,就会导致锪孔接触面减少。为了获得高质量的内孔,加工步骤为:1)用φ33 mm的麻花钻头将螺栓孔进行预钻,采用外冷装置;2)用扩孔钻对孔进行扩孔加工,采用外冷装置对刀具进行冷却和润滑,转速为130 r/min,进给率为60 mm/min,内孔表面粗糙度可以达到Ra3.2 μm,更好地保证内孔的直线度;3)采用倒角刀具对孔进行C1倒角。

3.4.2螺栓孔的锪孔加工

通过分析常规刀具的加工缺陷,公司设计了侧固式锪孔刀杆(见图3),刀杆材料选用9SiRo。

图3 侧固式锪孔刀杆

此种侧固式刀杆适用于汽轮机行业φ36.5~φ60 mm螺栓孔的反面锪孔(锪孔尺寸为φ40~φ100 mm)和φ36.5~φ80 mm孔的镗孔加工。适合155 MW超高压汽轮机低压外缸水平中分面和垂直中分面的锪孔加工。

在锪孔加工过程中,镗刀锁紧后将不再调整,保证了锪孔尺寸一致;加工下一孔时,仅需松开侧固平头螺钉,卸下刀杆,再次安装时通过刀杆台阶平面定位,保证锪孔厚度一致;此刀杆悬长为78 mm,刚度大,切削稳定,保证了良好的锪孔表面质量;根据刀杆特性,切削用量较普通刀杆有很大提高,加工每个孔时不用调整镗刀尺寸,保证了较高的生产效率。

该型号刀杆具有锪孔尺寸一致、锪孔厚度相同、锪孔表面质量高和加工范围广等特点,在线加工时,较大程度地降低了操作者的劳动强度,生产效率是常规加工方法的2倍。

4结语

本文在分析155 MW高压汽轮机低压外缸加工方法和工艺现状的基础上,从装夹方法、机床特性、切削参数和刀具选择等方面进行改进,形成了较为合理的低压外缸加工方案。经生产实际应用表明,采用该汽轮机低压外缸垂直中分面加工方案较好地保证了加工精度,使生产效率有了较大提高,具有良好的应用效果。

[1] 高永江.数控落地铣镗床加工贯流式水轮机导水机构[J].金属加工:冷加工版,2011(8):31-32.

[2] 张伟中,沈军达.基于PLC的组合机床控制系统[J].机电一体化,2009(4):49-51.

责任编辑彭光宇

Discussion of Low Pressure Outer Cylinder Processing Method of 155 MW Super High Pressure Turbine

GAO Yongjiang,WANG Jinjun,JIANG Tao,QIU Wangcheng,YU Lin

(China Chang Jiang Energy Group Corp., Wuhan 430074,China)

Abstract:155 MW steam turbine low pressure outer cylinder with a high machining precision and difficultly manufacturing is the largest unit stator component, which contains the left middle and right part. With large CNC boring and milling machine processing in vertical surface process, the deformation of the workpiece is larger, leading to pin holes and bolt holes which are dislocation because that the workpiece is made of the large pieces of metal structures, and the clamping method is not reasonable.The use of common tools of machining bolt holes could be leading to low efficiency of produce, and spot facing surface has poor quality. Through the reasonable manufacturing methods, the design of spot facing cutter device and reasonable cooling method ensure machining accuracy of the low pressure outer cylinder vertically middle surface.

Key words:low pressure outer cylinder,bolt hole,spot facing,milling face

收稿日期:2015-01-16 2015-03-18

作者简介:潘冬(1980-),男,工程硕士,主要从事数控技术等方面的研究。 高永江(1981-),男,高级工程师,主要从事汽轮机大件机械设计与数控编程等方面的研究。

中图分类号:TG 713+.3

文献标志码:B