铸件补焊技术工艺试验研究

2015-03-04陈文云

陈文云

(中船第九设计研究院工程有限公司,上海 201202)

铸件补焊技术工艺试验研究

陈文云

(中船第九设计研究院工程有限公司,上海 201202)

摘要:对材料为球墨铸铁的传动机械关键件—曲轴箱的铸造缺陷进行了分析研究,并提出了解决方法。针对曲轴箱存在的疏松、气孔等铸造缺陷,制作了铸件试样和利用实物,并采用北京奥宇可鑫铸造缺陷修补技术对铸件缺陷进行修补。修补后的铸件,经泵压试验、金相分析和实物耐久试验,验证合格。研究结果证明,该修补技术性能稳定可靠、节能和环保。该设备的应用提高了铸件合格率,在机械工程项目工艺方案设计时,对于如何正确把握设备配置及根据生产纲领计算铸件吨位有一定意义。

关键词:曲轴箱;球墨铸铁;疏松;气孔;铸造缺陷修补

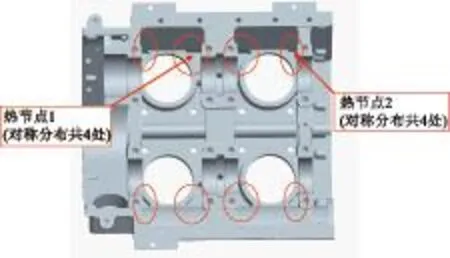

曲轴箱是传动机械中的关键件,其材料为球墨铸铁QT400-15。该零件在设计上采用上下哈夫合模的结构,自身结构十分复杂,特别是上曲轴箱(见图1),存在较多不易补缩的热节点。这些热节点主要分布于靠近缸套孔、油道孔与机体装配面的交汇处(见图2)。由于热节点处易发生疏松和产生气孔,会给零件制造带来难度。对于<0.254 mm的微针孔疏松,可以通过浸渗的方法进行补救;对于加工过程中暴露出来的较大的疏松点则很难处理,如果采用镍基生铁焊条焊接,则在由于焊接过程中保温不好掌握,基本行不通。针对该技术难点,研究人员对结构进行了优化修改,铸造厂也对铸造工艺进行了多次修改,包括铸件浇铸过程在易产生疏松和气孔的热节点部位增加热缓凝固措施等,但效果仍不理想。交付使用的铸件,精加工后,在泵压检测工序中,仍存在不同程度的渗漏现象。为此,研究人员采用北京奥宇可鑫工程有限公司生产的铸件缺陷修补机,对铸件进行特殊修补,经验证效果显著[1]。

图1 上曲轴箱

图2 铸造缺陷分布位置

1铸件补焊工艺技术分析

曲轴箱的加工有67道工序,生产方式是单件小批量生产,加工周期近2个月。由于确定曲轴箱是否渗漏需要等到加工至成品时,才能通过泵压工序进行最终确认,因此,一旦曲轴箱泵压检测出现渗漏报废,则前功尽弃,造成人力、财力和物力方面的极大浪费。为减少损失和保证质量,研究人员进行了反复调研,提出在接近成品尺寸时增加一道泵压检测工序,以提前发现疏松和气孔等铸造缺陷。该接近成品尺寸的余量预留大了无意义,预留小了风险很大。经过反复测量和统计研究,确定在加工尺寸单边留0.05 mm余量的情况下,进行泵压试验,如出现渗漏现象,可允许采取适当的补焊措施修补。补焊后,在进口高精度加工中心上二次加工。

2试样的确定

为了验证上述3项技术参数,研究人员根据实际出现铸造缺陷的情况,专门设计制造了试样1来验证第1项泵压渗漏和第3项特殊焊接对金相组织的影响。利用存在疏松渗漏的报废曲轴箱,对缸套孔圆柱度做焊前和焊后的检测,来确认第2项缸套孔焊后的变形量[3]。

2.1试样1的确定

根据曲轴箱出现的疏松和气孔情况,模拟设计制作了试样1,实物及剖视图如图3和图4所示。试样1材质为球墨铸铁QT400-15,试样端面加工出2个φ3 mm深4 mm的不通孔,圆柱面上加工出2个φ1 mm的通孔,2种尺寸小孔均为模拟铸件发生气孔、疏松的尺寸状况,在修补前需要对2组小孔的孔口进行适当打磨。试件1下端加工成G3/8管螺纹,用做泵压接口连接。

图3 泵压及金相试样1 图4 泵压及金相试样1 实物图 剖视图

2.2试样2的确定

试样2选用已报废的曲轴箱实物(见图5),用以确认缸套孔焊后的变形量,通过对缸套孔圆柱度做焊前焊后的检测,掌握缸套孔的实际变形量,以确定0.05 mm余量的合理性。

图5 报废曲轴箱试样2

3特殊补焊

3.1采用AKZQB-2000C铸造缺陷修补机补焊试样1

选择已制作的试样1,在修补前,模拟正常缺陷的周边不规则形状,对两组小孔的孔口进行适当打磨。补焊后表面效果如图6所示。

图6 试样1补焊后效果图

3.2采用AKZQB-2000C铸造缺陷修补机补焊曲轴箱

为验证该技术对于修补曲轴箱缩松缺陷的可行性,研究人员取了1件缸套孔有疏松缺陷的上曲轴箱,作为铸件缺陷修补技术的验证试样。

修补前,对该缸套孔孔径尺寸进行X、Y两个方向的测量并记录测量值(见表1)。首先对有缺陷的部位做适当的打磨处理,深度约为1~1.5 mm,然后进行焊补,补材是厚度为0.3 mm的Q235低碳钢。补焊后,待工件冷却后二次测量孔径X、Y两个方向的尺寸并记录(见表1)。补焊后,经过精镗加工的缸套孔形貌如图7所示。

表1 缸套孔变形量 (mm)

图7 曲轴箱缸套孔补焊、精镗后效果图

4检测3项技术参数

4.1检测缸套孔变形量

缸套孔变形量见表1。

4.2渗漏试验

试样1进行泵压试验,在压力P=3 MPa下保压45 min不渗漏。其中气压试验如图8所示,液压试验如图9所示。

图8 气体泵压状态 图9 液压泵压状态

4.3金相分析

球墨铸铁补焊区域形貌如图10所示,高倍显微镜下可见母材区域石墨成球状+团状+蠕虫状分布,基体组织为铁素体+极少量珠光体,近补焊区域石墨、组织无明显边化(见图11)。

图10 球墨铸铁补焊 图11 近补焊区域 区域形貌

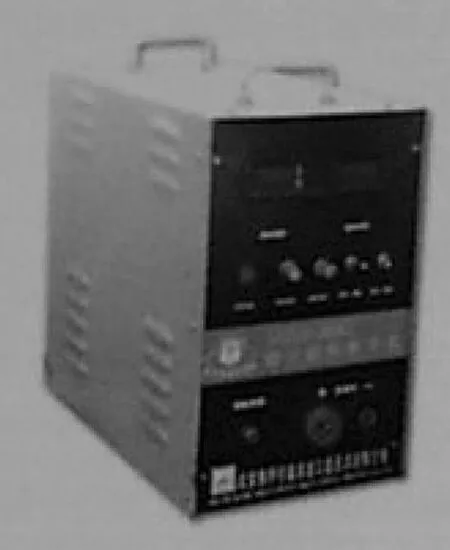

5铸造缺陷修补机工作原理及焊补特点

铸造缺陷修补机如图12所示,其是1999年由中国北京奥宇可鑫表面工程技术有限公司发明研制出的一种新型焊补设备。

图12 AKZQB-2000C铸造缺陷修补机

5.1工作原理

该设备利用电阻生热的原理,输出<3 V的低电压、>3 000 A的高电流,在焊补点形成1 800~2 200 ℃的瞬间高温,将补材与基材同时溶化为约φ1.5 mm的点,通过溶化点的反复堆积,完成缺陷的修补过程。对每一个焊补点的热能输出,设备均有智能化的模糊控制系统,保证输出的热能95%以上用于熔化做功,剩余微量热量在2个熔点的毫秒级时间间隔内迅速导散,使铸件在整个焊补过程中,焊补点及其附近始终处于常温状态,彻底避免了铸件因焊补升温而造成的裂纹、硬化现象。因传统电焊、氩弧焊的连续给热及热能的不可控性,使铸铁的焊补不可避免地会出现硬化、裂纹和颜色不统一(焊条为抗裂纹加入大量的Ni元素)等不良现象,造成了铸铁件缺陷的大量报废。铸造缺陷修补机焊补,无升温变形,无裂纹硬点,为铸造企业提供了一种新的焊补方法[4]。

5.2焊补特点

1)结合牢固、致密,无脱落的可能,缺陷的修补过程为补材与基材的二次冶金熔化。

2)常温焊补,基体不发热,焊补点附近金相组织不改变,无应力集中等现象。

3)不出现热变形、裂纹现象,无明显的影响机械加工性能。由于在整个缺陷的焊补过程中,始终处于常温状态,故在传统焊补工艺中出现的不足均得已避免,焊补后对后序机械加工影响不大。

4)对于热处理后铸件的修补(如机床导轨面、曲轴面等),焊补点附近不会出现退火软化现象;对于热处理前的铸件,焊补后不影响其淬火、调质和渗碳等热处理工艺。

5)焊补效果满足X光检测标准,常温补焊具有基体不发热,不变形,基体组织不改变,焊补区域组织致密,以及近缝区强度削弱甚微等特点,可以满足一些要求严格的航空、航天等军工铸件产品的焊补标准。

6)补材可选择加工过程中产生的铁屑、普通铁丝和金属片,设备耗能<0.5 kW/h。

7)环保。工作时无毒、无烟、无光、无尘、无噪声和无环境污染,无须穿戴任何防护用品。

6结语

试验结果表明:1)补焊后泵压,在压力P=3 MPa下保压45 min不渗漏,满足要求;2)缸套孔补焊后,在X方向上的变形量Δx=0.002 mm,在Y方向上的变形量Δy=0.003 mm,远小于规定的变形限量值0.03 mm,满足要求;3)焊接过程,补焊材与母体在焊缝区内相互结晶、连续生长和互相渗透,母体组织未出现明显破坏现象,过渡区有大量未改变的球状石墨体存在,实际基体材质金相组织影响过渡区沿焊缝宽0.1~0.2 mm,泵压不渗漏,满足要求。

曲轴箱在补焊过程始终处于常温状态,无组织变化,无内应力,故补焊件在工作中不会因为长期的振动、温度变化等原因释放内应力,出现微裂纹和引起尺寸变化,采用此特殊焊接方法补焊球铁材质的曲轴箱安全、可靠,可以解决铸件疏松、气孔等铸造缺陷带来的质量缺陷。

该设备的应用提高了铸件合格率,并且节能、环保。了解此知识内容,在工程项目工艺方案设计时,对于如何正确把握设备配置及根据生产纲领计算铸件吨位有一定意义。

参考文献

[1] 成大先.机械设计手册[M].3版.北京:化学工业出版社,2001.

[2] 胡又祥.金相检验实用技术[M].北京:机械工业出版社,2012.

[3] 夏建元,曾大新,张红霞.金属材料彩色金相图谱[M].北京:机械工业出版社,2013.

[4] 王思涛,李宏伟,张宝东,等.齿盘堆焊开裂后二次补焊对产品质量的影响[J].新技术新工艺,2013(5):110-112.

责任编辑彭光宇

Experimental Study on the Process of the Repair Welding of Casting Technology

CHEN Wenyun

(China Shipbuilding the 9th Design and Research Engineering Co.,Ltd.,Shanghai 201202,China)

Abstract:Introduce the analysis of solving method of casting defects of key parts crankcase in transmission machinery. According to the existing loose, porosity and other casting defects in crankcase,using casting sample and material object can repair the casting defects with Beijing Aoyuksin casting defect repair technology.The repaired casting certificates the pump pressure experiment,metallographic analysis and physical endurance testing. The results prove that the repair technology is stable and reliable, energy saving and environmental.The application of the device improves the qualified rate of the casting,and it makes sense on how to correctly configure the equipment and calculate the casting tonnage according to prodution program during the design process of mechanical engineering project.

Key words:crankcase,nodular cast iron,loose,pores,casting defect repair

收稿日期:2015-01-06

作者简介:陈文云(1964-),男,高级工程师,主要从事机械设计及工程工艺设计等方面的研究。

中图分类号:TG 457

文献标志码:A