EBSD在超细硬质合金WC晶粒尺寸统计中的应用

2015-03-03李园园徐银超林江华温光华陈响明

李园园,徐银超,林江华,左 锐,于 涛,温光华,陈响明

EBSD在超细硬质合金WC晶粒尺寸统计中的应用

李园园1, 2,徐银超1, 3,林江华1, 2,左 锐1, 2,于 涛1, 2,温光华1, 2,陈响明1, 2

(1. 株洲钻石切削刀具股份有限公司,株洲 412007;2. 硬质合金国家重点实验室,株洲 412007;3. 中南大学粉末冶金国家重点实验室,长沙 410083)

硬质合金中WC晶粒度的统计随其尺寸的降低,难度大幅升高。本文作者在多次实验的基础上,成功地将电子背散射衍射(EBSD)技术应用于超细WC-Co硬质合金WC晶粒尺寸统计。以样品A合金(晶粒度约0.2~ 0.4 μm)为例,应用EBSD统计其平均晶粒尺寸为0.36 μm的同时,还与其他晶粒度统计方法进行对比分析。另外,取样品B(晶粒度约0.1~0.3 μm),经两种不同的烧结工艺烧结后分别进行EBSD分析,对比分析烧结温度对超细WC晶粒长大的影响。

超细WC晶粒统计;EBSD;X射线衍射;SEM图像分析法;经验公式法

超细及纳米硬质合金(按Sandivik硬质合金晶粒度分级标准[1],粒度为0.1~0.5 μm)具有高硬度、高强度、高耐磨性能,使强度和硬度这对矛盾体得到了统一[2−5],满足了先进制造技术的需求。如何确保超细粉体在烧结过程中致密度大大提高的同时保持晶粒尺寸不过分长大、分布范围集中是超细及纳米硬质合金生产过程中的一个难点[6−7]。超细WC/Co硬质合金的物理及力学性能在很大程度上直接受WC晶粒尺寸及其分布的影响[8−9],因而通过对合金晶粒大小及其分布状况的分析可对合金进行性能评估、质量控制和工艺改进及性能提升。

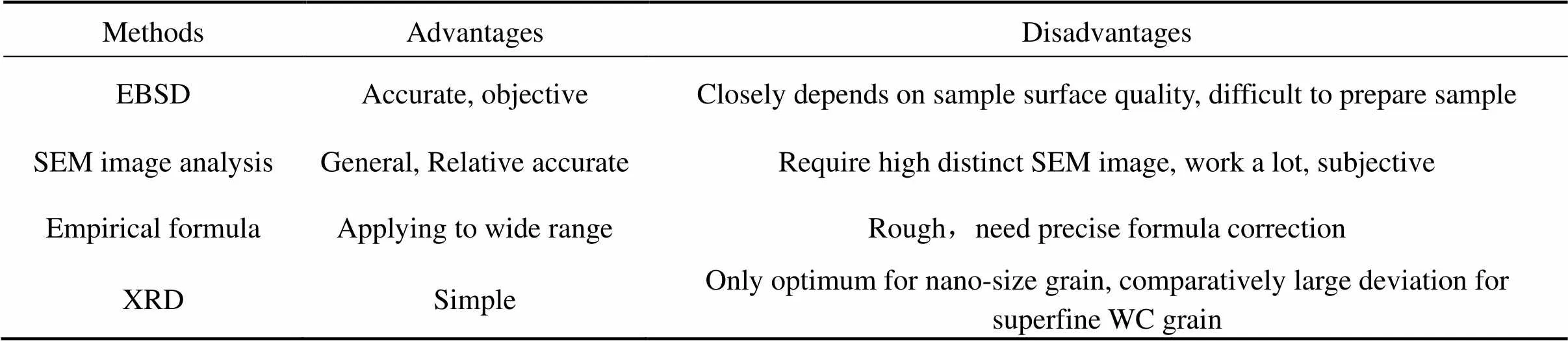

普遍使用的硬质合金晶粒大小统计的方法有SEM(scanning electron microscopy)图像分析法[10]和EBSD(electron backscattering detection)法;另外,可利用磁性能及晶粒尺寸之间的经验关系计算晶粒尺 寸[11];利用X射线衍射法检测晶粒细化引起的衍射峰宽化,可计算超细晶的大小[12]。图像分析法广泛应用于多种金属材料的晶粒统计,该方法除了要求SEM图像对比度强、晶界清晰外,容易忽略较小的晶粒,存在较强的主观特点;经验公式法对同一等级内晶粒尺寸变化不敏感;X射线衍射法对晶粒大于100 nm的样品误差偏大。对比而言,EBSD技术利用晶体学信息的方法,在样品表面构建各晶粒的取向图,空间分辨率可达到数十纳米[13],自动标定晶界、统计晶粒大小,采集数据真实,客观。对于超细硬质合金WC晶粒统计,在实验中参数的设置和数据的分析都要考虑到“超细”这个特点。

本文以超细硬质合金样品A为分析对象,分别应用EBSD方法和其他3种传统方法计算平均晶粒度。另外,运用EBSD方法分析不同烧结温度对超细硬质合金样品B中WC晶粒生长的影响。

1 实验

本实验选择超细硬质合金样品A(晶粒度约0.2~0.4 μm)和B(晶粒度约0.1~0.3 μm)为实验试样。经过超精细金相制样及振动抛光,获取高质量的超细合金表面。采用EBSD分析法,X射线衍射法,钴磁Com及矫顽磁力测量法和SEM晶粒统计法对样品A 进行WC晶粒统计。对最高烧结温度分别为1 440 ℃和1 410 ℃的两种样品B进行EBSD测试分析,研究烧结温度对晶粒生长的影响。

实验主要仪器设备:ZEISS场发射扫描电镜(SEM)SUPRA 55,Oxford Instruments EBSD系统,全套BUEHLER金相制样设备及振动抛光仪,BRUKER X射线衍射仪D8 Discover,钴磁仪和矫顽磁力自动测量仪。

2 结果及讨论

2.1 EBSD方法统计样品A的WC晶粒度

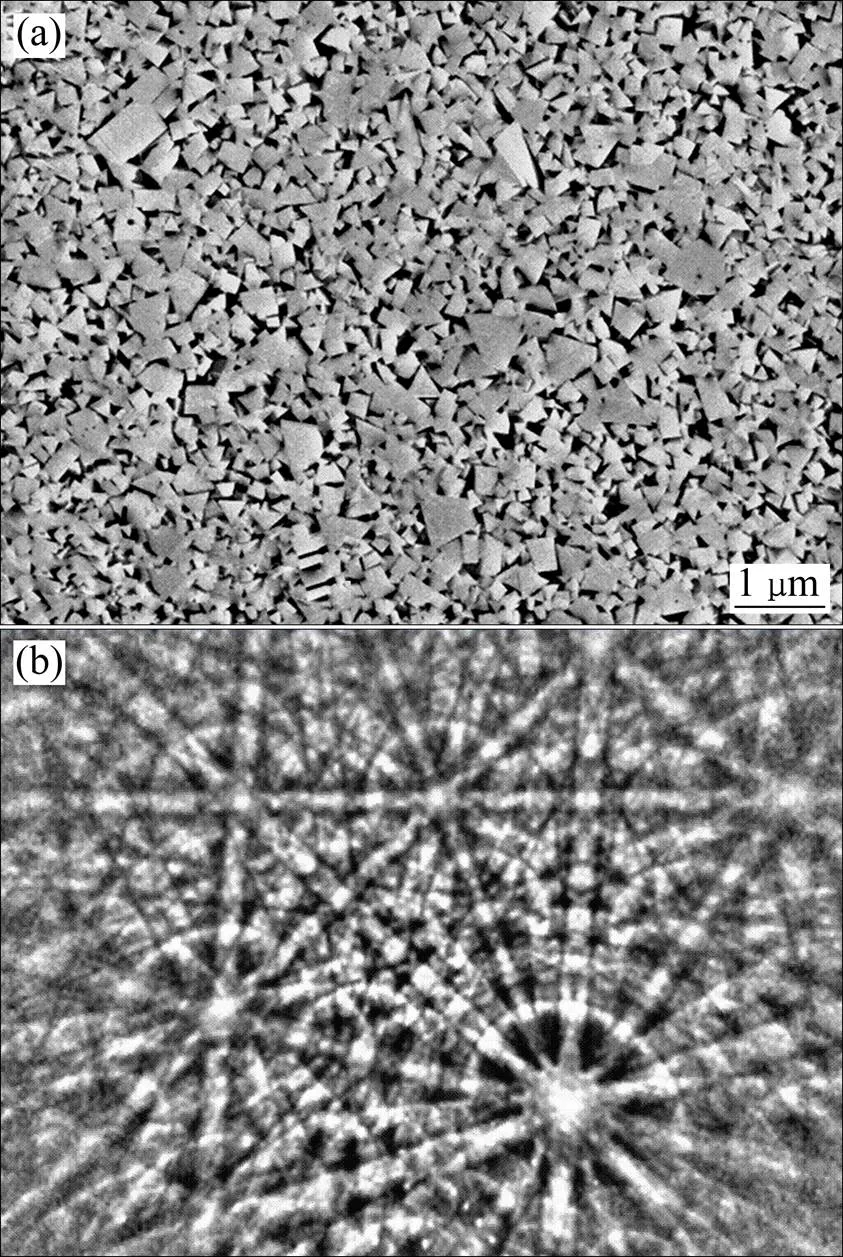

EBSP(Electron Back-scattering Pattern,电子背散射衍射花样,又称菊池花样)源自样品表面约10~50 nm深度,直接反映样品表面微观晶粒结构特征。图1(a)为样品A WC/12%Co超细硬质合金样品的SEM图像,表面平整,无划痕,无污染物,晶粒清晰;图1(b)为样品A表面采集的WC晶粒的 EBSP,菊池带边清晰,信息量充足,充分满足EBSP探测、拟合及标定的 需求。

图1 样品A

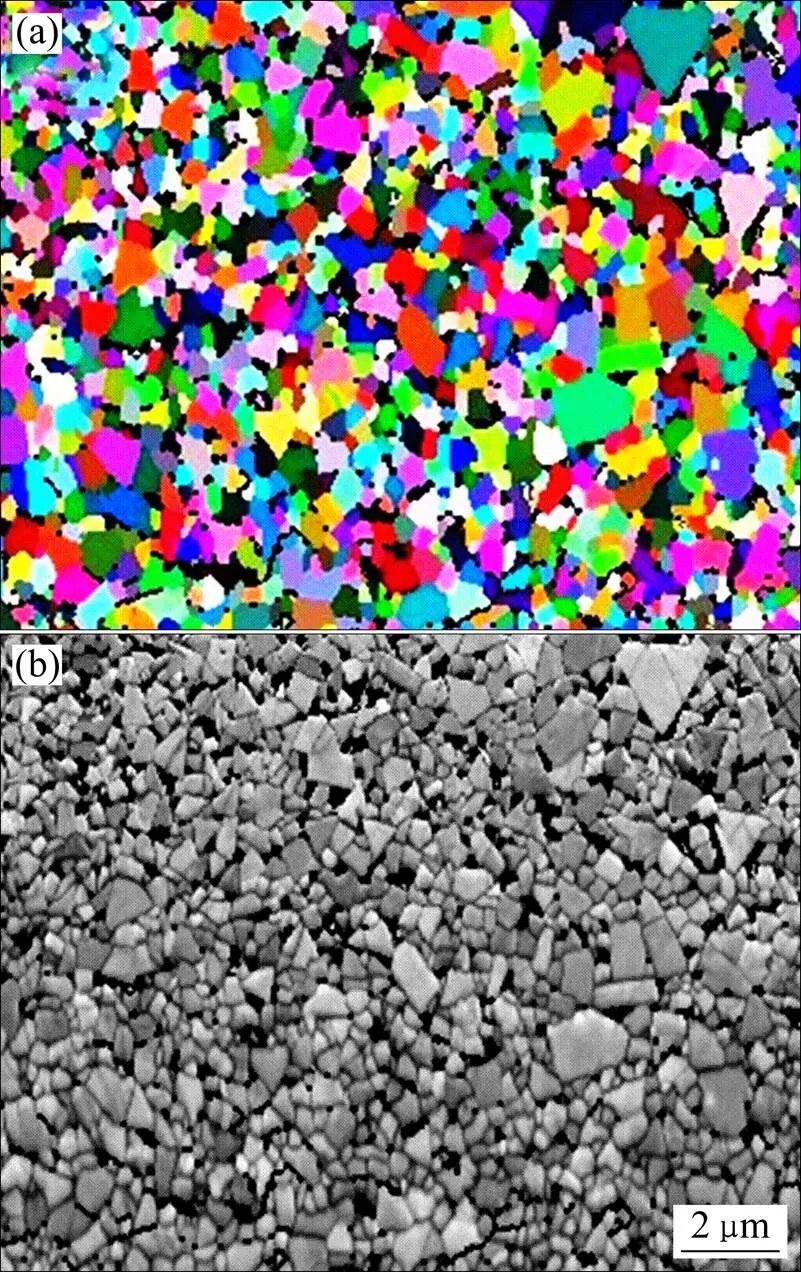

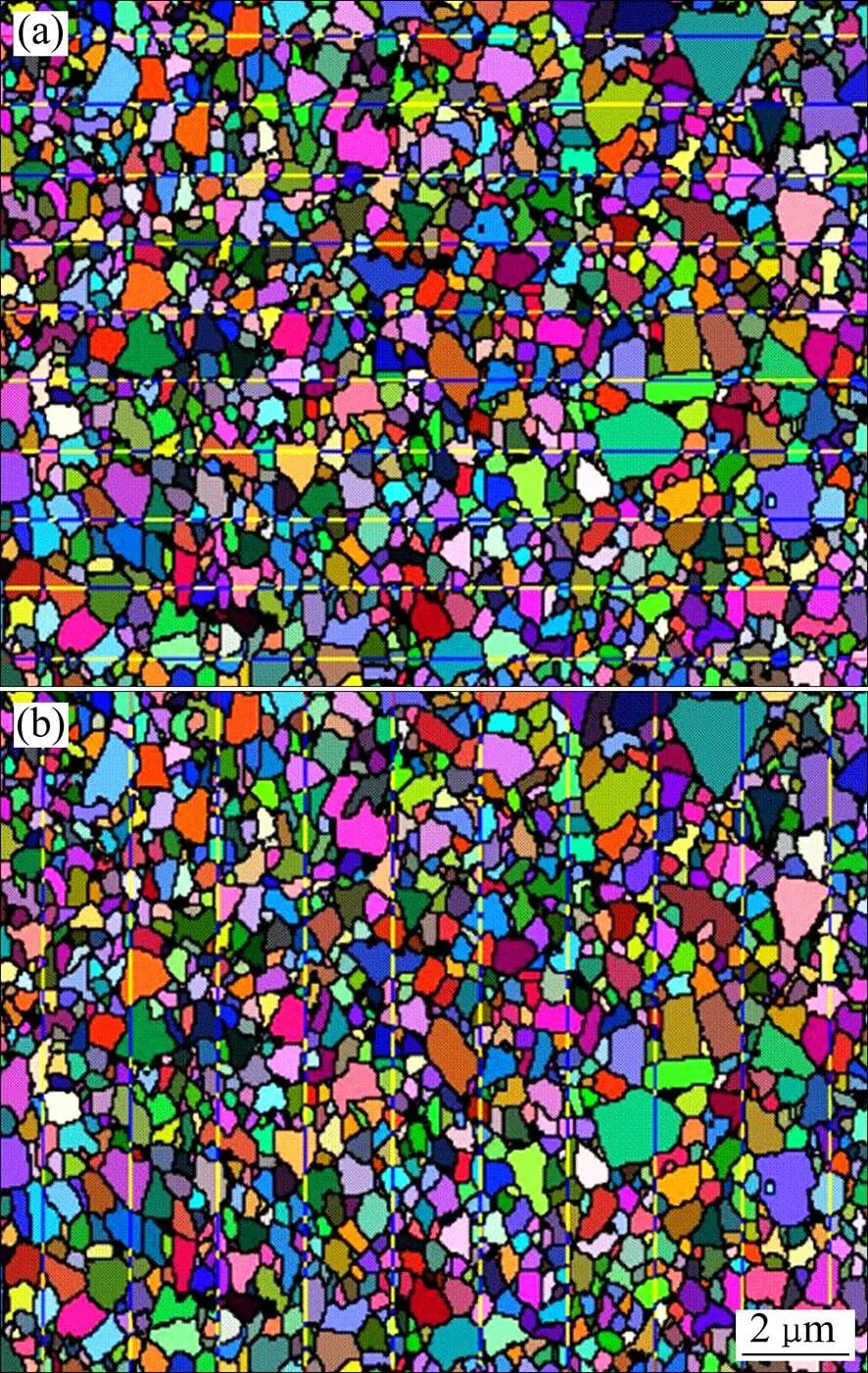

图2为样品 A的EBSD实验结果:(a)为WC晶粒取向图,以颜色的差异直观表征工作区域内各个WC晶粒的不同取向关系;(b)为菊池带对比度图(Band Contrast map,简称BC),直观反映EBSD标定结果质量的好坏,颜色越接近白色,标定质量越好。图中黑色的点为零解点,对应没有采集到EBSP或EBSP太模糊无法准确标定的采集点。制样质量差、表面晶粒破损、表面划痕、表面污染或标定数据库中不存在与当前探测到的EBSP所对应的相是造成零解的主要原因。本样品中零解点集中出现在WC/Co相界处,这是由于Co相较WC相硬度小且含量较低,在制样过程中Co相晶粒表面易受到破坏,大部分Co相EBSP无法准确标定。EBSD实验结果的表征有两个重要指数:标定率(Indexing)和平均角度偏差(Mean Angular Deviation,缩写为MAD)。标定率越高,代表工作区域内被识别的采集点越多;MAD值越小,代表拟合的EBSP与探测到的EBSP之间的偏差越小,标定质量越高,通常要求MAD<1。实验中采集步长(step size)设为0.05 μm。实验结果显示 WC相采集标定率为82%,其余为包含12%Co相在内的零解(忽略Co的标定结果);工作区内MAD平均值为0.36;去除孤立点和2级降噪声后,WC相标定率可达85%。

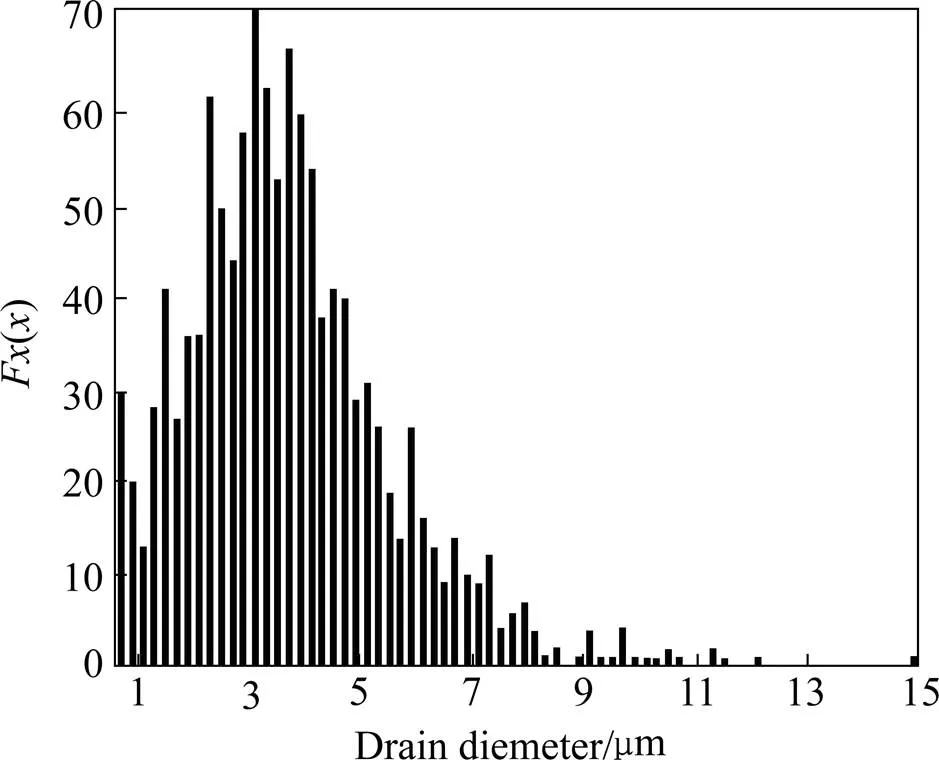

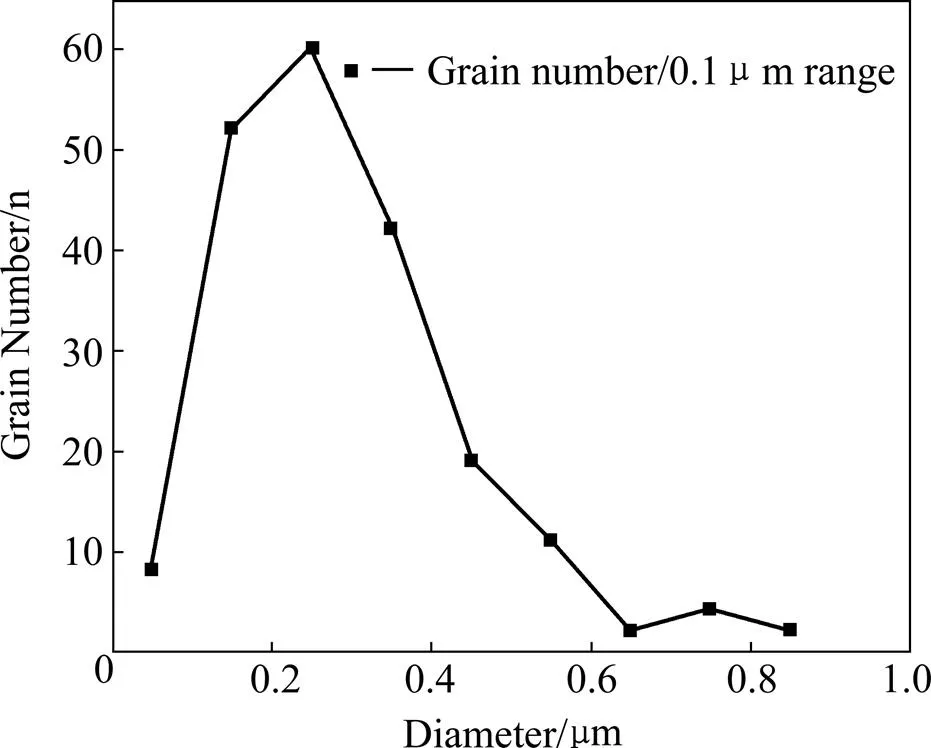

以上清洁的SEM表面、清晰的EBSP以及EBSD标定结果显示该实验十分成功,得到的数据真实可靠。在此基础上,对该样品A的WC晶粒尺寸及分布进行统计,如图3所示。晶粒共1 251个(不包含边界上晶粒),采用等效圆直径进行统计得平均晶粒尺寸为0.36 μm;由于小于0.1 μm的晶粒仅有1~4个像素点(步长为0.05 μm),其准确度较低,不可靠。去除小于0.1 μm的121个晶粒后,样品A的平均晶粒度为 0.38 μm。

图2 样品A

图3 样品A晶粒度统计分布图及其统计结果

在EBSD晶粒取向和晶界组合图(All Euler+GB)中,应用Tango软件中“Intercept Measurement”获得横、竖方向各10条等间距线条,如图4所示,线条上相邻晶粒截取的线段用不同的颜色相间显示,软件自动获得线条所截晶粒的尺寸。应用EBSD数据截距法,求20条线段所截晶粒的平均值,统计得WC平均晶粒度为0.33 μm。

图4 在Tango软件中,基于EBSD数据应用截距法计算的样品A的WC平均晶粒度

2.2 样品A WC晶粒度统计的其他方法

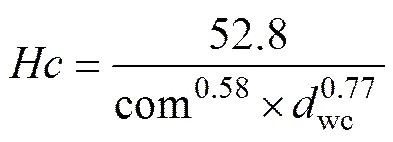

李勇等[11]以和关系为基础,对晶粒度从0.4~3.2 μm共18个牌号的合金数据进行非线性拟合,获得钴磁、矫顽磁力及平均晶粒度之间的经验公式:

式中:为矫顽磁力,单位kA/m;Com为钴磁,单位%;wc为平均晶粒度,单位μm。拟合结果还阐明当合金平均晶粒度大于2.5 μm且钴磁高于15%时其计算结果误差较大。运用此经验公式得:

(2)

将样品A的钴磁及矫顽磁力测量结果:Com为9.7%;为25.02 KA/m,代入公式(2),计算得WC平均晶粒度wc为0.476 μm。

除样品A外,对其他平均晶粒尺寸在0.2 ~0.5 μm之间的几个样品进行计算,结果显示:该经验公式对上述超细硬质合金的计算结果略大于预期值,且对于同一晶粒度等级内晶粒尺寸变化不敏感。

2.3 SEM图像分析法

依据金属平均晶粒度测定方法[10],在Image Pro-Plus软件中打开样品A 10 000×的SEM图像,并设定标尺和单位;应用长度测量功能,沿如图5所示的五条线测量被截晶粒的个数和尺寸。

应用SEM图像分析法,被5条线所截晶粒共200个,计算得样品A的平均晶粒尺寸为0.30 μm。图6为200个晶粒在每0.1 μm区间内的分布图,分布显示超细硬质合金样品A的晶粒集中分布在0.1~0.4 μm之间。

图6 应用SEM图像分析法获得的样品A WC晶粒统计分布

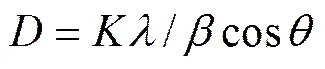

2.4 XRD法

样品微结构发生的变化将引起衍射峰宽化,例如晶粒细化和微观应变[12]。某些样品经退火处理、其微观应力可忽略的情况下,晶粒细化为衍射峰宽化的主导因素,此时可用Scherrer公式对样品的晶粒度进行计算:

式中:为晶粒尺寸,为常数,为X射线波长,为试样宽化,为半衍射角。根据公式,在Jade软件中对X射线衍射的多个衍射峰、尤其是高角度衍射峰进行拟合,软件将自动计算晶粒度。

如图7所示,在Jade中将样品A的XRD结果中8个WC峰进行拟合,软件自动求得的晶粒度,经5次拟合并求其平均值,计算得样品A中WC晶粒度为0.46 μm。

对于样品A,WC平均晶粒度在0.2~0.4 μm之间,而Scherrer公式的最佳适用范围是晶粒小于100 nm的纳米晶粒样品,尤其当D<30 nm时计算结果更为准确。故该方法在超细硬质合金WC晶粒统计中仅作为粗略计算的方法。

图7 样品A XRD衍射图谱及Jade软件中WC衍射峰的拟合

2.5 WC晶粒统计方法对比

表1所列为以上几种方法对样品A的 WC晶粒度统计结果的对比。

3 应用实例

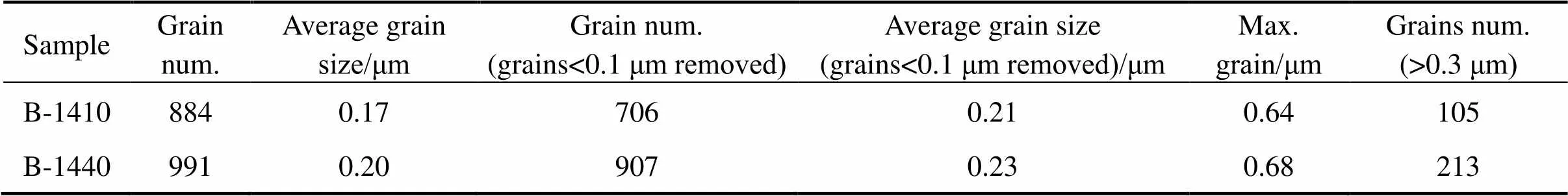

取样品B两批(晶粒度约0.1~0.3 μm),进行最高烧结温度分别为1 410 ℃和1 440 ℃的工艺处理,简称样品B-1410和B-1440。对两组样品进行EBSD分析,并采用等效圆直径统计WC晶粒尺寸。如图8所示,图8(a)~(c)为B-1410样品的SEM电子图像、晶粒取向图和晶粒尺寸统计分布图;(d)~(f)为B-1440样品的SEM电子图像、晶粒取向图和晶粒尺寸统计分布图。图8(c)和(f)中横、纵坐标分别为晶粒尺寸(μm)和绝对频次,右上角为包含平均晶粒度在内的统计结果,详细的EBSD分析结果如表2所列。B-1410和B-1440样品的平均晶粒度分别为0.17 μm和0.20 μm,去除极小晶粒(仅1~4个步长)后,晶粒度分别为0.21 μm和0.23 μm;最大晶粒尺寸分别为0.64 μm和0.68 μm;大于0.3μm的晶粒数目分别为105个和213个。

WC晶粒生长主要有固相烧结阶段的WC晶粒合并生长和液相阶段的WC溶解析出,因而烧结温度和烧结时间直接影响超细硬质合金WC晶粒的生长。经数十小时球磨破碎的合金粉具有非常高的活性,对反应温度十分敏感。相对于B-1410样品,B-1440样品的WC晶粒在较高温度烧结,晶粒尺寸长大的同时,分布范围进一步宽化。

表1 WC晶粒度统计方法对比

图8 样品B EBSD结果

表2 B-1410和B-1440样品的EBSD晶粒大小统计结果

4 结论

1) 晶粒度统计有多种方法,但各有最佳适用范围:SEM图像分析法适用于晶界清晰、较大晶粒尺寸的统计;磁性能与晶粒度关系式法相对粗略,针对超细等级晶粒统计公式需要修正;XRD法主要适用于可忽略微观应力的纳米级样品。

2) EBSD为适于微米/纳米级硬质合金样品WC晶粒统计的最好方法,受主观因素影响小,精准度高。

REFERENCES

[1] 湘 子. 硬质合金晶粒度分级标准[J]. 硬质合金, 2006, 23(2): 68. XIANG Zi. Grain size classification standard of cemented carbide [J]. Journal of Cemented Carbide, 2006, 23(2): 68.

[2] 谢海唯, 张守全, 吴冲浒, 等. 0.2 μm级硬质合金的制备及其应用性能[J]. 粉末冶金材料科学与工程, 2010, 15(6): 640−643. XIE Hai-wei, ZHANG Shou-quan, WU Chong-hu, et al. Preparation of 0.2 μm grade cemented carbide and its cutting test [J]. Material Science and Engineering of Powder Metallurgy, 2010, 15(6): 640−643.

[3] 秦 琴. 稀土Y2O3对WC-6%Co超细硬质合金组织及性能的影响[J]. 硬质合金, 2013, 30: 14−18. QIN Qin, Impact of rare earth Y2O3on structure and property of WC-6%Co superfine cemented carbide [J]. Journal of Cemented Carbide, 2013, 30: 14−18.

[4] 孟小卫, 龙宁华, 胡茂中. 成型剂对超细硬质合金质量控制的影响[J]. 硬质合金, 2013, 30: 19−23. MENG Xiao-wei, LONG Ning-hua, HU Mao-zhong, Effects of molding agents on quality control of ultrafine cemented carbide [J]. Jouranl of Cemented Carbide, 2013, 30: 19−23.

[5] 吴其山. 超细WC-Co硬质合金研究综述[J]. 中国钨业, 2005, 20: 35−41. WU Qi-shan. Research summary of superfine WC-Co cemented carbide [J]. Tungsten Industry of China, 2005, 20: 35−41.

[6] 吴冲浒, 谢海唯, 郑爱钦, 等. Co含量与烧结温度对纳米晶WC-Co硬质合金结构与性能的影响[J]. 粉末冶金材料科学与工程, 2013, 18(2): 309−314. WU Chong-hu, XIE Hai-wei, ZHANG Ai-qin, et al. Effects of Co content and sintering temperature on microstructure and properties of nano-crystalline cemented carbides [J]. Material Science and Engineering of Powder Metallurgy, 2013, 18(2): 309−314.

[7] 林小为, 肖志瑜, 李小峰, 等. 放电等离子烧结制备超细晶WC-3Co硬质合金的组织和性能[J]. 粉末冶金材料科学与工程, 2012, 17(4): 462−467. LIN Xiao-wei, XIAO Zhi-yu, LI Xiao-feng, et al. Microstructure and properties of superfine WC-3Co cemented carbides prepared by spark plasma sintering [J]. Material Science and Engineering of Powder Metallurgy, 2012, 17(4): 462−467.

[8] SEONG J P, KRISTINA C, JOHN L J, et al. Grain size measurement methods and models for nanograined WC-Co [J]. International Journal of Refractory Metals and Hard Meterials, 2008, 26: 152−163.

[9] KARIN M, MATTIAS E, ALEANDRA K, et al. Analysis of WC grain growth during sintering using electron backscatter diffraction and image analysis [J]. International Journal of Refractory Metals and Hard Meterials, 2005, 26: 449−455.

[10] GB-T6394-2002. 金属平均晶粒度测定方法[S]. 2004. GB-T6394-2002.Average grain size measurement of metal [S]. 2004.

[11] 李 勇, 龙坚战. WC-Co硬质合金磁性能与晶粒度之间的关系[J]. 硬质合金, 2010, 27: 195−198. LI Yong, LONG Jian-zhan, Relationship between magnetic properties and grain size for WC-Co hardmetal [J]. Journal of Cemented Carbide 2010, 27: 195−198.

[12] 林晨光, 袁冠森. 纳米晶WC-Co硬质合金中WC晶粒度的定量测量[J]. 中国有色金属学报, 2005, 15: 823−828. LIN Chen-guang, YUAN Guan-sen. Quantitative measurement of WC grain size in nano-crystalline WC-Co hardmetal [J]. The Chinese Journal of Nonferrous Metals, 2005, 15: 823−828.

(编辑 高海燕)

Application of EBSD technology in superfine cemented carbide WC grain size statistic

LI Yuan-yuan1, 2, XU Yin-chao1, 3, LIN Jiang-hua1, 2, ZUO Rui1, 2, YU Tao1, 2, WEN Guang-hua1, 2, CHEN Xiang-ming1, 2

(1. Zhuzhou Cemented Carbide Cutting Tools Ltd., Zhuzhou 412007, China; 2. State Key Laboratory of Cemented Carbide, Zhuzhou 412007, China; 3. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

As the WC grain size of cemented carbide decreasing,the WC grain size statistic becomes rather more difficult. Relying on a lots experiment, the authors succeeded in applying EBSD technology for WC grain size statistic of superfine WC-Co cemented carbide material. For sample A (with practical grain size of 0.2~0.4 μm), the average grain size was determined as 0.36 μm by EBSD. At the same time, several other grain size statistic methods were used to compare and analysis. Besides, sample B (with finer WC grains of 0.1~0.3 μm) was processed in two different sintering temperatures; and the effect of temperature on superfine WC grain growth was also explored.

superfine WC grain size statistic; EBSD; XRD; SEM image analysis methods; empirical formula

TF125.3

A

1673-0224(2015)2-162-06

“高档数控机床与基础制造装备”科技重大专项(2013ZX04009031)

2014-04-25;

2014-07-10

李园园,工程师,硕士。电话:0371-22889448;E-mail:lyy19850707@163.com