LNGS-20T蒸汽动能磨轴承温升研究

2015-03-03赵冬梅刘来宝

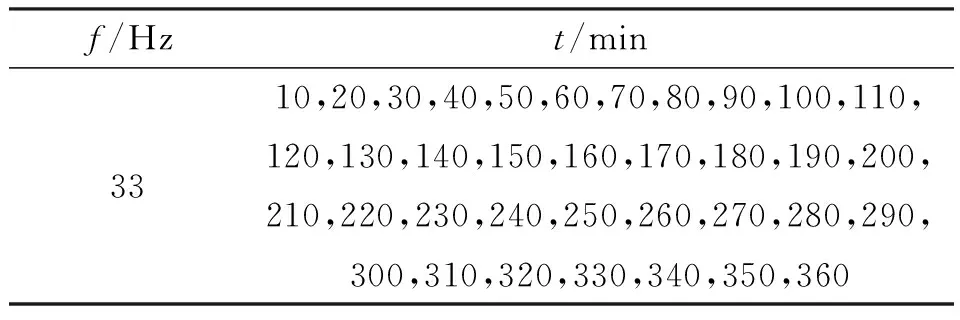

赵冬梅 刘来宝

(1. 西南科技大学研究生部 四川绵阳 621010;2. 西南科技大学材料科学与工程学院 四川绵阳 621010)

LNGS-20T蒸汽动能磨轴承温升研究

赵冬梅1刘来宝2

(1. 西南科技大学研究生部 四川绵阳 621010;2. 西南科技大学材料科学与工程学院 四川绵阳 621010)

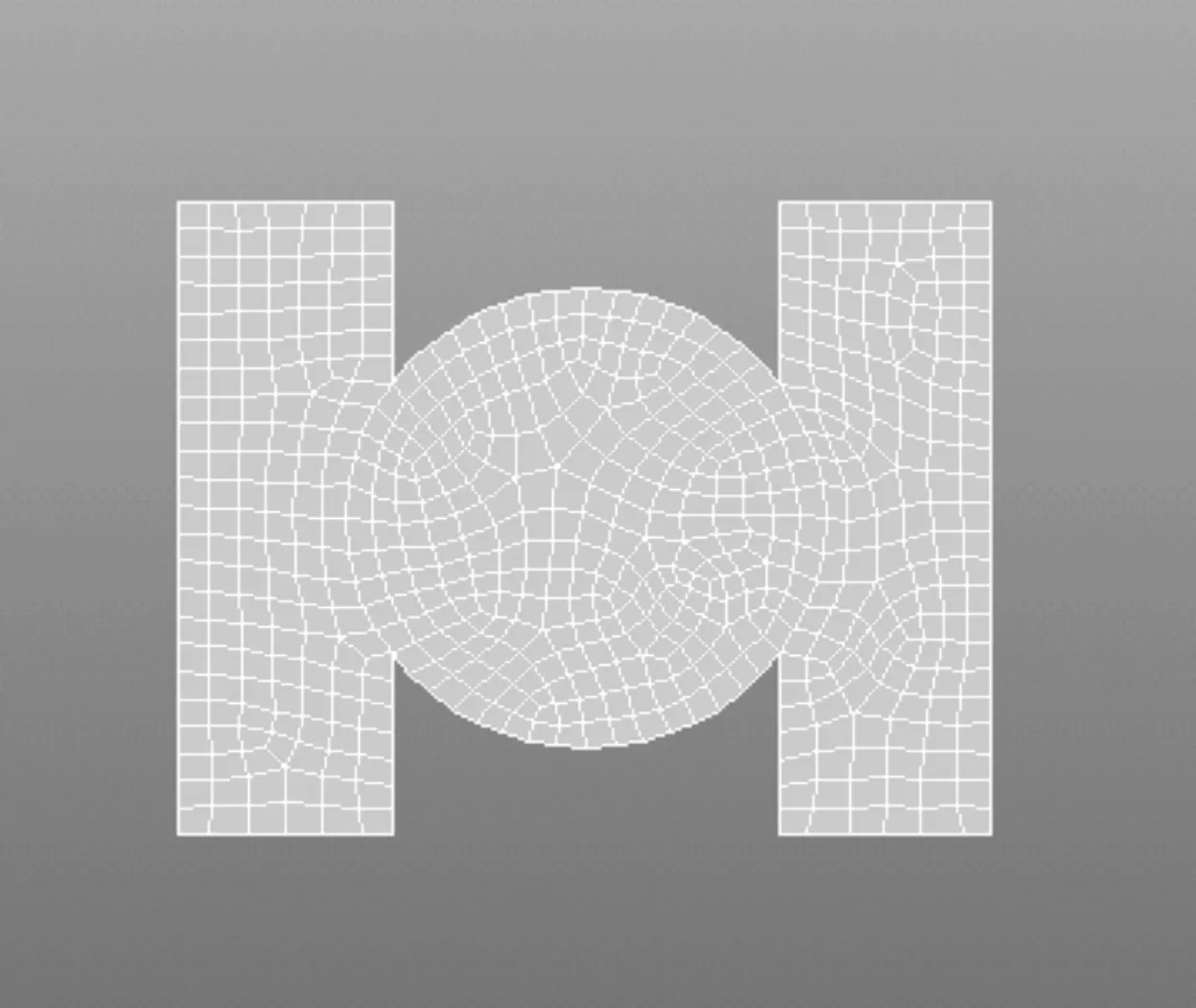

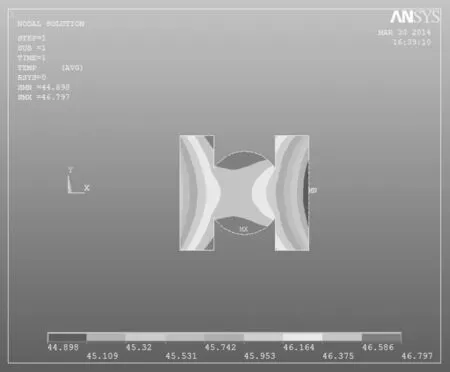

蒸汽动能磨在空机运转工况下配套分级机的主轴轴承系统温度不超过50 ℃。利用两台蒸汽动能磨进行实验数据采集,利用Palmgren公式和热量公式进行理论计算,对比轴承温升与转速、工作时间、机型的关系,提出根据轴承系统温度模拟轴承温度的方法,利用Ansys APDL模块对轴承进行温度场稳态模拟。结果显示:主轴转速对轴承温升效果影响较大;采用油浴冷却方式时轴承系统最高温度为48.2 ℃;轴承温度场模拟最高温度为46.797 ℃。满足设计要求。

蒸汽动能磨 轴承系统 油浴冷却 轴承温升 实验对比

蒸汽动能磨利用高温蒸汽作为工作介质,对物料进行细碎分级。由于其工作介质的特殊性,配套分级机轴承系统的冷却要求也较为苛刻,产量为20 t/h的蒸汽动能磨主轴速度一般控制在1 050 r/min以下。在保证轴承系统能够平稳运转的前提下,保证其降温效果良好。脂润滑不适合高温工况,水润滑会加速轴承系统在高温工况下氧化腐蚀。因此油浴冷却相对较好。然而,轴承自身摩擦产生的大量热量极易造成轴承胶合与抱死,因此其在油浴冷却下的温升特性研究对蒸汽动能磨的可靠性极其重要。

Palmgren通过实验的方法得到滚动轴承的整体载荷摩擦力矩的经验公式,Astridge等人通过实验方法得到了高速圆柱滚子轴承的整体功率损失[1-2],Rumbarger等人建立了计算圆柱滚子轴承局部功率损失的模型[3-4]。徐建宁对滚动轴承的温度场和热变形进行了分析[5],刘举对过热蒸汽下分级机的主轴系统进行了模拟分析[6-7],李正美和蒋兴奇分别对汽车水泵轴承以及主轴轴承的热学性能进行了分析[8-9]。上述研究表明目前轴承的热学分析并没有一个专门的计算公式或者模型,都是根据实际工况选择适合的计算公式进行分析。

1 轴承系统摩擦生热及冷却液带走热量计算

1.1 轴承系统摩擦生热计算

轴承在中、低速(dn≦106)运转工况下[10],Palmgren经验公式是相当有用的,所以对于实际工程问题(例如研究蒸汽动能磨主轴轴承空载试机),可采用Palmgren经验公式,对比轴承发热和冷却润滑油的散热,对轴承温升-轴承转速关系、轴承温升-工作时间关系进行实验研究。

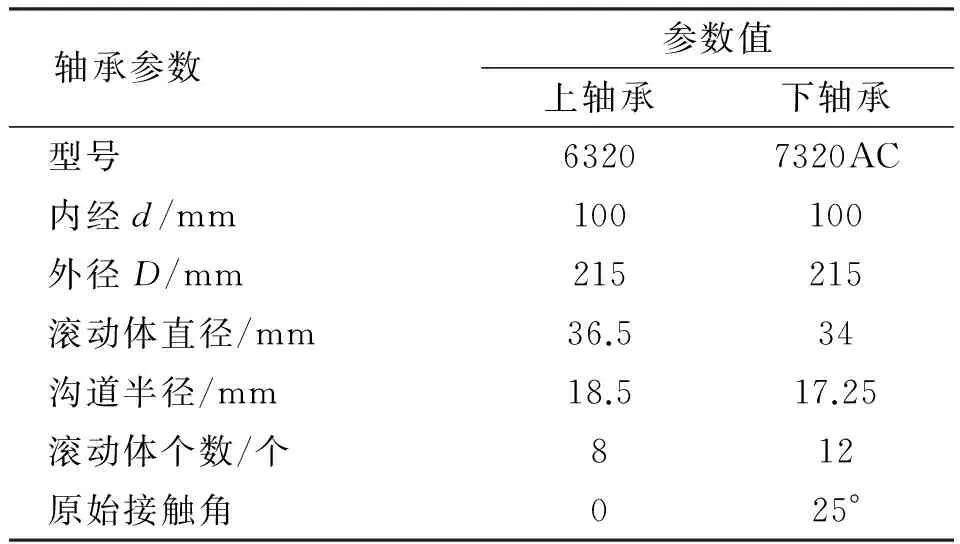

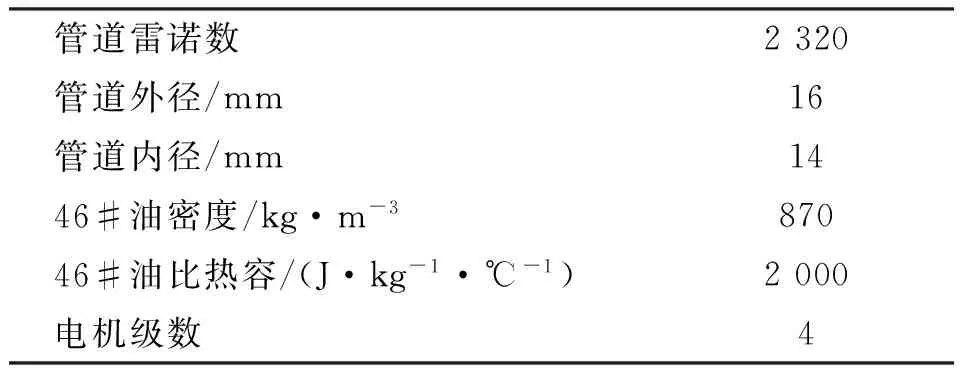

蒸汽动能磨采用立式安装,冷却方式采用46#油油浴冷却;轴承配置:采用立式安装结构,上轴承为深沟球轴承,下轴承为角接触轴承。轴承内外套圈均是钢质,滚动体为钢球,材质均为GCr15钢。上、下轴承的部分技术参数见表1。

表1 轴承部分技术参数Table1 Partial technical parameters of Bearing

根据Palmgren公式得知,轴承自身的摩擦生热量需由其自身的摩擦总力矩计算得出,而轴承自身的摩擦总力矩可由下式计算得知[11-13]:

(1)

式中:M0-与润滑油性质有关的力矩;M1-与轴承所受负荷有关的摩擦力矩;f0-与轴承所受负荷有关的系数,深沟球轴承取2,角接触轴承取3.3;v-在工作温度下润滑剂的运动黏度;n-轴承转速,r/min;Dm-轴承的平均直径,mm;f1-与轴承类型和所受负荷有关的系数,对深沟球轴承取f1=0.000 9(P0/C0)0.55,对角接触轴承取f1=0.0013×(P0/C0)0.33;P0-轴承的当量静载荷;C0-轴承的额定静载荷;P1-轴承摩擦力矩的计算负荷,N。对深沟球轴承:P1=3Fa-0.1Fr,对角接触轴承:P1=Fa-0.1Fr;若P1 H=1.047×10-4M·n (2) H-轴承功率损耗;M-轴承自身总摩擦力矩,N·mm。为简化计算,在转速较高的工况下,将滚动体看成一个截面为圆的圆环体。热生成率公式如下: (3) Dm-轴承平均直径,mm;Db-滚动体直径,mm。 1.2 46#油带走热量计算 设备及冷却液技术参数见表2。 表2 设备及冷却液技术参数Table 2 The technical parameters of Equipment and Cooling liquid 轴承冷却采用润滑油油浴冷却的方式,热量由循环的润滑油吸收。且已知轴承发热的一个影响因素为主轴转速,因此对原始实验数据参考表2依照下列公式进行处理: 主轴转速与频率之间的关系: (4) 式中:n-转速r/min;f-频率Hz;P-电机极对数; 冷却润滑油的流量公式: (5) (6) d-管道直径,m;μ-动力黏度;v-流速,m/s; 冷却润滑油带走热量公式: Q=cmΔT (7) Q-热量,J;c-比热容,J/(kg·℃);m-质量,kg;ΔT-温度差,℃。 2.1 实验设备及步骤 安装两套蒸汽动能磨,共有蒸汽动能磨主机两台,变频器两台,温度记录仪两台,油浴冷却系统两套,计时器一个,设备连接示意图如图1所示。 图1 设备连接示意图Fig.1 Equipment connecting diagram 按图1所示连接实验设备,对实验设备进行编号;开启油浴冷却系统,对蒸汽动能磨轴承系统进行输油循环;开启温度记录仪,调试温度记录仪;同时启动变频器与计时器,按实验要求调节变频器。 2.2 实验过程 实验一: 一号机主轴转速-轴承温升实验。 (1)实验要求:根据表3调节变频器改变蒸汽动能磨主轴转速。 (2)实验目的:通过调节变频器,改变蒸汽动能磨主轴转速,观察并分析轴承温升与主轴转速之间的关系。 表3 主轴转速-轴承温升实验考察水平Table 3 Factor of Spindle speed -Bearing temperature 实验二:一号机工作时间-轴承温升实验。 (1)实验要求:按照表4调节变频器固定频率,保持蒸汽动能磨主轴转速一定。 (2)实验目的:检验在长时间环境下轴承的产热以及冷却润滑油的散热能力。 表4 工作时间-轴承温升实验考察水平Table 4 Factor of Working time -Bearing temperature 实验三:二号机工作时间-轴承温升实验。 (1)实验要求:按照表5调节变频器固定频率,保持蒸汽动能磨主轴转速一定,延长实验时间160 min。 (2)实验目的:与一号机实验进行对比。 表5 工作时间-轴承温升实验考察水平Table 5 Factor of Working time -Bearing temperature 根据上述实验,分别记录结果如图2、图3、图4所示,一些波动较大曲线利用Origin8.0软件进行平滑处理,以便做出直观对比分析。 图2 一号机主轴转速-轴承温升关系Fig.2 The relationship of Spindle speed -Bearing temperature for NO.1 图3 一号机工作时间-轴承温升关系Fig.3 The relationship of Working time -Bearing temperature for NO.1 图4 二号机工作时间-轴承温升关系Fig.4 The relationship of Working time -Bearing temperature for NO.2 由前述图表可知,冷却液最高温度为48 ℃,轴承系统最高温度为48.2 ℃。因此,利用Ansys APDL模块对轴承进行数值模拟,观察其温度场分布[14]。因为轴承为对称图形,选取轴承的一个滚动体所在区域进行建模。选取四边形网格进行网格划分,如图5所示。 图5 网格划分Fig.5 Model’s meshing 由公式(3)计算出轴承的热生成率为5,因为轴承生热主要由于滚动体摩擦生热,所以选择滚动体与滚道的接触面为生热源,施加载荷。轴承模型右边界与设备外壁进行热对流,因设备材质为钢,热交换律为70,外界温度为25 ℃;其余边界与冷却液进行热交换,冷却液热交换律为470,温度输入最终稳定温度48 ℃。模拟结果如图6,最高温度为46.797 ℃,温度最高点分布为滚动体和轴承内圈边角。 图6 温度场分布Fig.6 Temperature field distribution (1)实验一:46#油散热量小于轴承摩擦生热量,轴承温升与主轴转速成正比关系,在主轴转速为1 050时为37.8 ℃。因为此蒸汽动能磨工作转速小于1 050 r/min,所以最高温度37.8 ℃为实验二与实验三提供基础参考数据。 实验二:轴承摩擦生热量一定,在150 min以前,46#油带走热量小于轴承摩擦生热量,轴承温度上升,轴承温升与工作时间成正比。170 min以后达到稳态48.2 ℃。 实验三:轴承摩擦生热量恒定,270 min以前,46#油带走热量小于轴承摩擦生热量,轴承温度上升,轴承温升与工作时间成正比。280 min以后达到稳态46.8 ℃。 (2)实验一与实验二的结果对比:轴承温度同时受到工作转速与工作时间的影响,主轴转速对轴承温升的影响较大;试验二与实验三结果进行对比:不同设备达到稳态所用时间以及稳态温度不同,最终均能达到稳态温度在50 ℃以下。根据热量公式可以得出:调节不同设备间的温度差异,可以考虑调节冷却液的流量大小,增加流速或更改轴承系统的油道。 (3)数值模拟结果与实验数据相对比,46.797 ℃介于37.8 ℃与48.2 ℃之间。可以认为在得出轴承系统温度结果后,利用Ansys软件对轴承的一个滚动体所在单位进行分析的方法可行。造成两者温度存在差异的原因:1)实验为实际工况,随机因素变化大,数值模拟为理想工作环境,无随机变化因素;2)发热源的选择与边界条件的确定。本次模拟选择滚动体与滚道接触面为发热源保证了主要发热源与实际发热源的最大相似度;轴承外边界的边界条件的选择仍有待研究,更为详细的计算公式有待研究。 (1)轴承温度与主轴转速、工作时间均呈正比关系,相互比较而言,转速对轴承温升的影响较大。转速的提升与工作时间的加长都应对轴承进行监测,保证轴承的正常工作。(2)利用数值模拟轴承温度场分布,得到的轴承温度值与实测值有微小差异,可作相关参考依据,但对于发热源的选取与边界条件设置仍有待进一步研究。(3)油浴冷却方式对于蒸汽动能磨的轴承为合理冷却方式,能确保在空载试机工况下轴承温度不超过50 ℃。 [1] ASTRIDEG D G,SMITH C F. Heat Generation in High Speed Cylindrical Roller Bearings [C].Proceeding of the Institution of Mechanical Engineers, Elasto ydro dynamic Lubrication 1972 Symposium, Leeds, 1973,C14:83-94. [2] 刘志全,张永红,苏华.高速滚动轴承热分析[J].润滑与密封,1998,(1):66-68. [3] RUMBARGER J H, FILETTI E G, GUBEMIC k D,et al. Gasturbine Engine Main Shaft Roller Bearing System Analysis [J].ASME Journal of Lubr. Tech,1973,95(4):401-416. [4] 陈冠慈,王黎钦,古乐,等.高速球轴承的生热分析[J].航空动力学报,2007,22(1):163-168. [5] 徐建宁,屈文涛,赵宁.滚动轴承的温度场和热变形分析[J].轴承,2006,(5):1-3. [6] 刘举,刘传慧,陈海焱.过热蒸汽下分级机主轴系统热态特性的数值模拟[J].设计与研究,2010,37(12):6-9. [7] 刘举.过热蒸汽下涡轮分级机的研究[D].西南科技大学硕士学位论文,2011. [8] 李正美.汽车水泵轴承动力学性能-热学性能与疲劳寿命计算方法研究[D].华东理工大学博士学位论文,2013. 60-98. [9] 蒋兴奇.主轴轴承热特性及对速度和力学性能影响的研究[D].浙江大学博士学位论文,2001. 27-33,47-81. [10] 梁波,查志,扬进周.主轴轴承结构及其高速性[J].轴承,1997,(9):2-7. [11] HARRIS T A,KOTZALAS M N.滚动轴承分析:第1卷[M].罗继伟,马伟,等,译.北京:机械工程出版社,2009.181-197. [12] HARRIS T A,KOTZALAS M N.滚动轴承分析:第2卷[M].罗继伟,马伟,等,译.北京:机械工程出版社,2009.143-164. [13] 万长森.滚动轴承的分析方法[M].北京:机械工程出版社,1985.271-280. [14] 宋娥,李世国.基于ANSYS的电热产品热场分析方法与应用[J].机械设计与制造,2005,(10):117-119. Bearing Temperature Study of the LNGS-20T Steam Jet Mill ZHAO Dong-mei1,LIU Lai-bao2 (1.GraduateSchool,SouthwestUniversityofScienceandTechnology,Mianyang621010,Sichuan,China;2.SchoolofMaterialScienceandEngineering,SouthwestUniversityofScienceandTechology,Mianyang621010,SichuanChina) While the Steam Jet mill is running without load, in order to ensure the spindle bearing’s supporting the classifier temperature does not exceed 50 ℃. Two steam jet mills were used to collect experimental data; Palmgren formula and the Heat formula were used to conduct the theoretical calculation; and the relationship between the bearing temperature with the speed, working hours and the type of mill was to be contrasted. The method of the bearing system temperature is used to simulate the bearing temperature was put forward, then the Ansys APDL module was used to conduct the steady simulation of temperature field, the maximum temperature was 46.797 ℃. The result shows that: the spindle speed has greater impact on the bearing temperature effect, and the maximum temperature with oil cooling method is 48.2 ℃, so the initial design requirement is met. Experiment and Numerical simulation provide the basic data support for the further study of the steam jet mill’s bearing system temperature, and the method of increasing the flow rate of the cooling medium to enhance the cooling effect remains to be studied. Steam Jet mill; Bearing system; Oil bath cooling; Bearing temperature; Experimental comparison 2014-04-20 西南科技大学制造过程测试技术-省部共建教育部重点实验室开放基金(13zxzk02)。 赵冬梅(1978—),女,硕士研究生,讲师,研究方向为机械制造及其自动化。E-mail:zhaodongmei@swust.edu.cn TH133.3 A 1671-8755(2015)02-0101-05

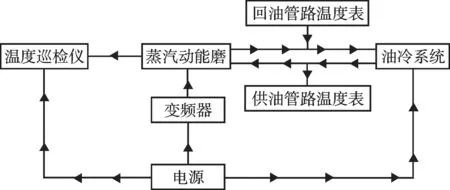

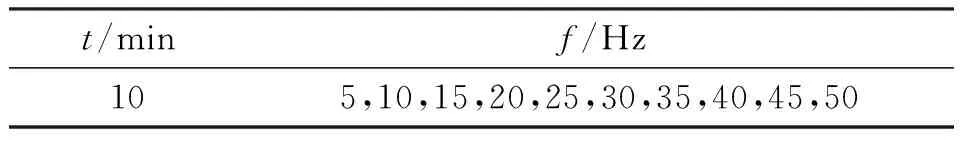

2 实验

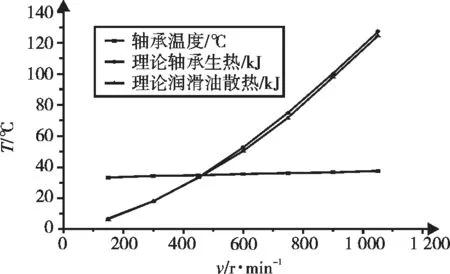

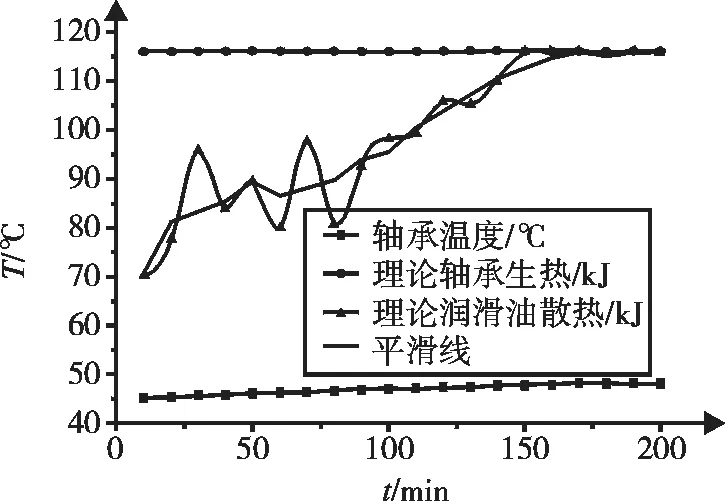

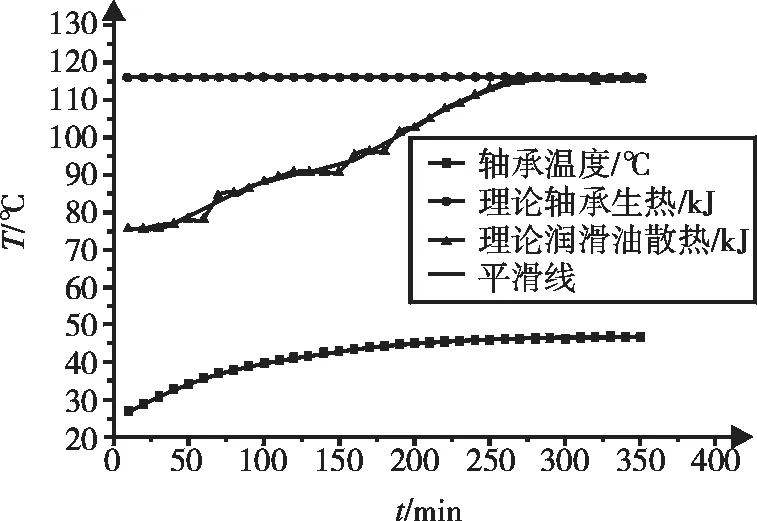

3 实验结果

4 轴承温度场模拟

5 结果分析

6 结论