四氟乙烯残液焚烧工程技术研究

2015-03-03李清元

李清元

(上海市有机氟材料研究所,上海 200241)

科学研究与技术开发

四氟乙烯残液焚烧工程技术研究

李清元

(上海市有机氟材料研究所,上海 200241)

四氟乙烯残液焚烧新工艺采用天然气作燃料、内循环急冷、逆流吸收设计方案,显著降低了新鲜水加入量和废水排放量,减少了废气和废液排放量,为残液焚烧工段的节能降耗提供了技术支撑。

四氟乙烯;残液焚烧;内循环急冷;逆流吸收

0 前言

聚四氟乙烯树脂是以二氟一氯甲烷(HCFC-22)经高温水蒸气稀释裂解、精馏后得到四氟乙烯单体并由四氟乙烯单体经聚合反应等工艺过程制得。HCFC-22在裂解过程中,约有1%~2%的副产物生成,这部分副产物经精馏工序后,残留于精馏塔釜中,即为四氟乙烯残液。目前,对四氟乙烯残液还是采用高温焚烧的方法进行处理[1],经焚烧炉焚烧后,焚烧生成的废气用水吸收后成废酸液,经脱氟处理后排入下水道。废气在控制其含氟量的基础上,达到国家排放指标后,予以排放。

1 工艺流程

钢瓶中的四氟乙烯残液经汽化后[2],与天然气、空气以一定比例进入焚烧炉内进行高温焚烧,炉气经急冷器急冷后,大部分炉气被水吸收,成为含有氟化氢(HF)的酸性废水,一部分去反应池,另一部分作为内循环用泵打入浮头式石墨列管冷却器,冷却后送入多孔管喷射急冷焚烧器。未被吸收的炉气进入逆流尾气吸收塔,继续用水吸收,与从急冷器流出的酸性废水合并后进入反应池,未被吸收的废气经气液分离器分离后,经分析达到废气排放标准后,由风机送往烟筒排入大气。

在中和池加入少量稀盐酸后,用循环泵打入中和塔与塔内粉末状氧化钙反应生成CaCl2,然后在分离塔内分离未反应的CaO后,大部分回到反应池,另一部分则送往中和池。

来自急冷器和尾气吸收塔的含氟废水在反应池内与CaCl2反应生成CaF2沉淀,产生的HCl和补加的HCl送中和塔循环使用。进入中和池的酸性废水,在pH调节池加入NaOH溶液调节pH达到约中性后进入絮凝池,在絮凝池中加入适量明矾送到沉降池及澄清池内,将CaF2及其他悬浮物沉降后,用泥浆泵打入堆场,上层清液排入下水道。图1为四氟乙烯残液气化裂解流程图。

图1 四氟乙烯残液气化裂解流程

2 工程设计分析

2.1 焚烧比分析

上海市政部分区域所用天然气为西气东输工程供气,天然气组成如表1所示,以调节空气与天然气不同体积比与燃烧温度作图,如图2所示。

表1 西气东输天然气组成

图2 空气与天然气体积比与燃烧温度关系

由图2可以看出,在空气与天然气体积比约为5.3时,天然气充分燃烧,燃烧温度最高约为2 050 ℃。最高温度左边曲线为空气量不足,右边为空气过量。考虑到安全与节约燃料因素,生产中空气应过量。

四氟残液焚烧裂解温度约在1 350 ℃。另外,四氟残液气化裂解属于放热反应,由此空气与天然气比应考虑裂解反应和燃烧用量比。四氟残液处理量约为20 kg/h,残液组成如表2所示。在残液处理量一定的情况下,调节空气与天然气比来分析裂解炉温度、氧气富裕量和出口浓度,燃烧气停留时间以及裂解和燃烧耗量体积比以便确定裂解温度下最佳比率。具体数据如表3所示。

表2 四氟乙烯残液组成

从焚烧机理上来说,燃烧比越小越好,停留时间越长越好,结合生产装置处理能力,选择燃烧比为12.9可以满足设备负荷要求,此时炉温为1 362 ℃,炉口氧气质量浓度为9.54%,氧气富裕量为43.8%,停留时间为0.173 s,总体积比为13.5,反应体积比不变,为16.2。

2.2 装置能力

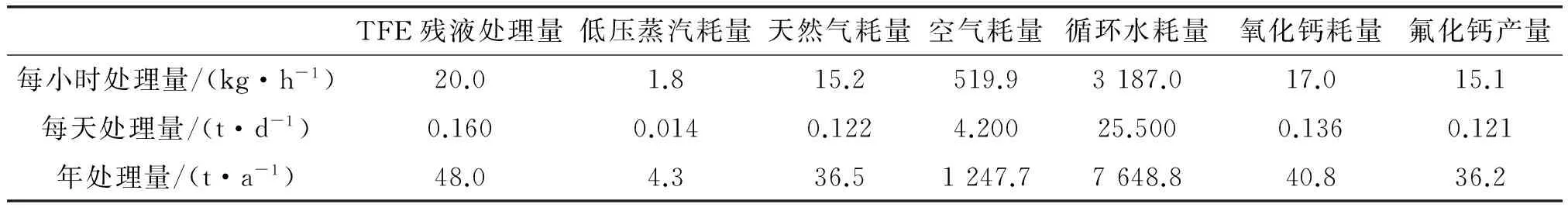

年处理量为48 t的四氟乙烯残液工业装置需要消耗4.3 t低压蒸汽,36.5 t天然气,循环水耗量为7 648.8 t,比原来老流程节约循环水约71%。具体数据如表4所示,其中年消耗氧化钙为40.8 t,生成氟化钙为36.2 t。

另外,在内循环流程中增加了一套浮头式列管石墨冷却器[3],冷却器参数如表5所示。循环水10 m3/h,需要石墨冷却器30 m2,采用型号为Φ550 mm×3 000 mm,换热管为Φ32 mm的换热器。

1#和2#酸气吸收塔塔内采用聚丙烯板波纹250Y填料,填料高度为4 m,塔径为Φ500 mm。循环水从2#塔顶加入,塔底废水用塑料泵打入1#塔顶,塔底废水打入急冷槽。1#和2#塔设计参数如表6所示。

表4 四氟残液装置能力

表5 浮头列管式石墨冷却器结构参数

表6 酸气吸收塔设计参数

对聚丙烯板波纹填料250Y,液相总传质单元高度取0.187 m。由表6看出,1#和2#塔喷淋密度分别为12.5 m3/(m2·h)、12.2 m3/(m2·h),F因子分别为0.8 m/s·(kg/m3)-0.5、0.7 m/s·(kg/m3)-0.5,泛点率分别为27%和25%。其压降计算公式[4]如式1所示:

Δp=21.4×100.008476lF0.0020768×7.977l

(1)

其中,Δp为压降,Pa/m;l为液体喷淋密度,m3/(m2·h)。

考虑到尾气中主要含有CO2、N2,液相含有微量HF,可近似处理为水,故此处不对液相流量作校正。其填料塔压降分别为104 Pa和101 Pa,即两塔压降和为205 Pa。另外,考虑到气体管道长度不是很长,初步计算约为1 200 Pa,这样从鼓风机出口到焚烧炉出口管道压降约为1 405 Pa。

焚烧气体经过高速液体喷嘴后,酸性气体大部分被水吸收,形成局部真空,如果真空度小于-1 905 Pa,将会使焚烧炉反应压力小于-500 Pa。

3 结论

四氟乙烯残液焚烧新工艺采用天然气作燃料、内循环急冷、逆流吸收方案设计,大大减少了循环水用量和废水排放处理量,为老装置的节能降耗提供了可靠的技术支持。

[1] 朱顺根. 有机氟残液的处理及防护[J]. 有机氟工业, 1996(3): 7-10.

[2] 李圣发, 郑惠敏, 陈新康. 有机氟残液的焚烧处理[J]. 化工环保, 1983, 3(1): 19-22.

[3] 兰州石油机械研究所. 换热器下册[M]. 2版. 北京: 中国石化出版社, 2013.

[4] 兰州石油机械研究所. 现代塔器技术[M]. 2版. 北京: 中国石化出版社, 2005.

Research on Engineering Technology of Tetrafluoroethylene Residue Incineration

Li Qingyuan

(Shanghai Organic Fluorine Material Research Institute, Shanghai 200241)

Tetrafluoroethylene residual liquid burning process using natural gas as fuel, in circulating quench, counter current absorption design, significantly reduced the fresh water to join and the amount of wastewater discharge, reduce emissions and waste emissions, residual liquid burning section of the energy consumption to provide the technical support.

tetrafluoroethylene; residual liquid burning; circulating cooling; countercurrent absorption

李清元(1978—),男,硕士,工程师,从事化工过程工程技术等方面的研究。