基于多相流耦合的热风杀青过程与杀青机结构优化研究*

2015-03-02施重驹戴惠亮

施重驹 ,张 宪* ,钟 江 ,乔 欣 ,戴惠亮

(1.浙江工业大学特种装备制造与先进加工技术教育部重点实验室/浙江省重点实验室,浙江杭州310014;2.浙江上洋机械有限公司,浙江衢州324000)

0 引 言

热风滚筒杀青机是生产大宗茶的主流关键设备,以对流为主要传热方式,利用高温热风进行杀青。在连续化生产中存在热能利用率不高,提高产量时杀青质量严重下降等缺点,制约了该类机型的推广使用。

目前,国内外学者针对热风滚筒杀青过程多采用凭借经验或者通过实验对比杀青叶的品质进行茶叶杀青工艺参数和装备的研究,Panchariya 等[1]通过实验测定并研究了茶叶热风烘干时热风温度、风速与含水率之间的关系,徐海卫等[2]利用CFD 技术对滚筒杀青机内流场进行仿真分析,叶飞等[3]通过实验对比研究滚筒、汽热和汽热-滚筒联合杀青技术,比较了所制绿茶的感官品质、茶叶内含成分、色泽和香气等,而针对热风滚筒杀青过程中滚筒转速、导叶板数量、导叶板结构等对杀青的影响研究较少。

热风滚筒杀青是由茶叶、热风构成的多组分、多相系热力系统,本研究以6CSF-100 型热风杀青机为例,将茶叶视为离散相,热风视为连续相,利用离散元软件EDEM 与流体动力学软件FLUENT 联合数值模拟,对杀青过程中的离散场、温度场和流场进行耦合分析,研究热风滚筒杀青机的工作过程,并对现有设备进行优化和试验,以提高茶叶杀青的质量和产量。

1 模型构建

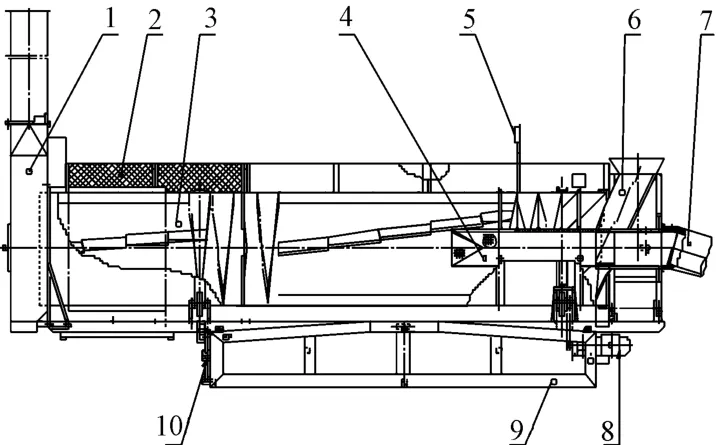

热风滚筒杀青机由热风发生炉、滚筒、传动机构、机架等构成,杀青机本体结构如图1 所示。

其主体是匀速转动,内壁有均匀分布的螺旋状导叶板的滚筒。茶叶在热风滚筒杀青机中的运动为在导叶板-茶叶间的摩擦力、自身的重力以及滚筒旋转产生的离心力作用下沿着滚筒筒壁作匀速圆周运动,和当到达一定的高度时茶叶离开滚筒导叶板作抛洒运动。在杀青过程中,高温热风和鲜叶之间存在温度、压力、水分等不平衡势,相互作用引起传热传质使得在叶温升高的同时茶叶内部水分降低。

图1 热风滚筒杀青机结构简图

1.1 离散相颗粒运动模型构建

由于在对滚筒中的物料进行动力学分析时可将其近似为质点[4],且受到计算机计算能力的限制,本研究中将茶叶简化成呈正态分布的球形颗粒群(当量直径为0.5 cm~0.8 cm),颗粒之间的作用通过Hertz-Midlin 接触模型求解[5],滚筒杀青机内各颗粒的运动满足牛顿第二运动定律,其平动和转动的运动方程如下:

式中:mp—茶叶颗粒的质量,vp—茶叶颗粒的速度,vg—气体流速,-Vi∇p—压力梯度力,β—相间动量传递系数,—茶叶颗粒间相互作用力,茶叶颗粒与滚筒壁的作用力,Ip—茶叶颗粒转动惯量,wp—茶叶颗粒的角速度,Mp—茶叶颗粒的合外力矩。

1.2 连续相气体运动模型构建

在茶叶杀青过程中,茶叶颗粒对连续相气体有影响,在FLUENT 原有Eulerian 模型的基础上引入相体积分数φ,通过计算两相之间相对运动产生的阻力动量汇实现耦合。在不考虑两相之间的质量传递的情况下,则连续相的连续方程和动量守恒方程分别如下:

式中:φ—体积分数项,ρg—气体密度,μg—空气动力粘度,g—重力加速度,FD—气体阻力,V—网格单元体积。

1.3 离散相-连续相间热传递模型构建

杀青过程中,热传递主要存在于茶叶颗粒间的热传导和热风与茶叶颗粒之间的对流换热,两相之间的相对运动和温度差以及茶叶颗粒间的接触促进了热量的传递,其能量方程为:

式中:Cp—茶叶颗粒的比热容;T—茶叶颗粒的温度;hc—茶叶颗粒间传热系数;hpg—两相间热传递系数;Ap—茶叶表面积;ΔTp1p2,ΔTpg—茶叶颗粒间温度差和两相间的温度差。

2 模拟参数设置及求解

茶叶的杀青过程主要发生在热风滚筒杀青机的闷杀段,闷杀段与透杀段之间设置了防止热气流迅速外溢的挡板,其具体结构和基本参数分别如图2、表1所示。

图2 热风滚筒杀青机滚筒模型

表1 热风滚筒杀青机基本参数

在杀青过程模拟中,假设热风从进风管口均匀进入,管口处平均速度为0.5 m/s,平均温度为250 ℃;出口直接面向外部环境,压力为1 个标准大气压。同时考虑热风与茶叶颗粒之间的动量交换以及茶叶颗粒对热风的影响,笔者采用Eulerian 模型,其中在FLUENT中选用不可压缩、k-ε 湍流模型以及能量方程,EDEM中选用Ergun and Wen and Yu 阻力模型。本研究通过在gambit 中建立滚筒模型并生成网格,将其导入FLUENT 中,并进行相关参数的设置;在Solidworks 中建立包含所有特征的三维模型,将其导入EDEM 中,并进行茶叶本构模型参数的设置[6-8]如表2 所示。

表2 茶叶本构参数

FLUENT 和EDEM 耦合的流程如下:首先在FLUENT 中对流场进行初始化并通过耦合接口设置EDEM中的参数,然后在每个时间步长中,FLUENT 根据连续相气体运动模型仿真迭代计算至收敛,得到流场结果并传递给离散相颗粒,EDEM 根据样本点确定颗粒所在的网格单元并判断接触,根据离散相颗粒模型和离散相-连续相间热传递模型分别对颗粒的受力和温度进行迭代计算并更新参数,最后FLUENT 根据UDF 返回的动量汇进行下一个时间步长的迭代,以此循环计算得到热风和茶叶颗粒的运动情况。热风滚筒机杀青过程的数值模拟如图3 所示。

图3 杀青过程的数值模拟

3 数值模拟结果与讨论

3.1 热风滚筒杀青机闷杀段内部气流分布

热风滚筒杀青机内部气流矢量图如图4 所示,从图4 中可以看出,热风从进风管侧面和锥帽进入滚筒内,滚筒内轴向方向整体上气流顺畅,能使茶叶均匀受热。但进风管与锥帽相接处由于结构锐角导致气流方向突变形成涡流,使得传热效率下降。闷杀段与脱水段之间的挡板呈锥形,能够使得热风向两边扩散,有利于茶叶随热风顺畅从闷杀段流入透杀段。

图4 闷杀段内部气流矢量图

3.2 颗粒温度变化

杀青过程中,茶叶颗粒在内部导叶板的作用下不断地被抄起和抛撒并向前输送,同时热介质和茶叶颗粒之间相互作用,茶叶温度逐渐上升且逐渐趋于稳定,本研究中水分蒸发为恒速率[9],根据仿真结果整理得到热风滚筒杀青机内颗粒平均温度变化曲线如图5所示。

图5 茶叶颗粒平均温度

进一步分析可知茶叶颗粒在升温阶段,颗粒温度T1(S)与沿滚筒轴线运动路程S 呈线性关系,并有:

根据式(6)可计算得当S1为0.72 m,即茶叶颗粒运动到闷杀段1/3 路程时,茶叶颗粒温度达到能抑制茶叶氧化生物酶活性的75 ℃。由此可以得出如下结论:由于茶叶升温时间过长,无法迅速抑制茶叶氧化生物酶的活性,茶叶在杀青过程中容易出现红变现象,同时,由于茶叶升温时间过长,导致茶叶保温闷杀时间缩短,在不增加闷杀段长度的条件下,将导致茶叶杀不透,且不易杀均匀,为保证杀青质量,需要降低产量,这些现象已经在生产实际中得到印证。

4 热风杀青滚筒的结构优化与试验

图5 所反映出的问题在该型号热风杀青机的使用中已经得到充分的印证。茶叶的杀青质量与茶叶颗粒在滚筒内的运动状态及滚筒内温度场的分布有关,通过对滚筒结构的优化,将有利于问题的解决。

4.1 滚筒运动和结构参数的优化

茶叶颗粒在滚筒内的运动状态与滚筒转速、导叶板数量、导叶板尺寸(高度h、宽度b)等参数相关,导叶板结构示意图如图6 所示。以对杀青效果有重要影响的茶叶颗粒升温至75 ℃时,在滚筒内运动路程S 最小为优化目标。通过基于多相流耦合技术进行正交试验[10],研究不同参数对其影响。试验因素及水平如表3 所示。

图6 导叶板结构示意图

表3试验因素及水平

利用数理统计学与正交性原理进行正交试验规划,按规划进行茶叶杀青过程数值模拟,经过统计所得的结果如表4 所示。

表4 正交试验结果

通过对试验结果进行统计分析,其均值和极差值如表5 所示。

表5 正交试验数据分析结果

综合分析表4 和表5 可以得出各因素对茶叶杀青温升速率影响的趋势:①转速(因素A)对升温速率影响显著。滚筒内茶叶的温升速率随着转速的增加先增大后减小。这是由于当滚筒转速在一定范围内增加时,在导叶板的作用下,茶叶翻滚加剧,滞空茶叶颗粒数量增加,接受了更多的热量,至使杀青叶温度上升较快;但当转速超过一定范围后,茶叶颗粒群在升温区的滞留时间减少,导致温升速率减小;②导叶板数量(因素B)对温升速率的影响显著。导叶板数的增加将使得茶叶抛洒过程中的料幕面积增加,茶叶颗粒群与热风的接触面积加大,有利于叶温的升高,并提高了茶叶颗粒温度的均匀性;③导叶板宽度(因素C)和导叶板高度(因素D)对温升速率影响不显著。导叶板的宽度和高度对温升速率的影响在一定范围内波动,主要由于导叶板的结构与抛撒茶叶颗粒的数量、料幕形状及撒料的分散性有关,由于受茶叶颗粒模型和数量的限制,导致导叶板的结构参数对温升的贡献率并不显著。而在实际杀青过程中,由于茶叶颗粒较多,外形成朵状,选择合理的导叶板的结构参数是必要的;④根据优化目标,可以确定各参数较优水平的组合为A2B3C3D2,即滚筒转速为20 r/min,导叶板数量为14条,导叶板宽度为18 mm,导叶板高度为50 mm。

4.2 滚筒内温度场的优化

滚筒内温度场的优化以减少涡流,增加高温区长度为目标。分析现有设备结构可知,滚筒内涡流的产生由进风口内凹风帽结构引起,在优化过程中,将进风口风帽由内凹改成外凸,数值模拟得到的优化前后滚筒内温度场云图如图7 所示,优化前后筒内同一半径处温度变化情况如图8 所示。

图7 优化前、后温度场云图

图8 优化前、后闷杀段相同半径温度变化(R=400 mm)

从图8 中可以看出,优化后的闷杀段温度场高温区较优化前有较大的延伸,茶叶出口温度上升,提高了能源利用率,有利于杀青质量和产量的提高。

优化前后茶叶颗粒在杀青过程中的温度变化如图9 所示,分析图9 可以拟合得出优化后的茶叶颗粒在升温阶段的平均温度T2(S)与升温阶段运动路程S 存在如下关系:

图9 优化前后茶叶颗粒平均温度

根据式(7)可计算得当S2为0.53 m 时,茶叶颗粒温度即可达到75 ℃。较优化前缩短了26%,有利于茶叶杀青质量及产量的提高。

4.3 试验结果

根据上述优化结果,本研究对原6CSF-100 热风杀青机进行了改造和试验。考虑到数值模拟时茶叶颗粒模型及数量与现实茶叶外形及加工产量的区别,本研究对导叶板的数量和高度在优化结果基础上进行了修正。改造后的6CSF-100 热风杀青机导叶板数量由优化前的12 条增至16 条;导叶板的高度由优化前的50 mm增至80 mm;进风口风帽结构由优化前的内凹改为外凸,其余结构和运动参数不变。试验用茶树品种为黄山大叶种,原料为一芽三叶的雨前茶,加工茶叶种类为炒青茶。试验结果表明在能源消耗不变的情况下,鲜叶杀青量在稳产时产量由改造前的300 kg/h 提高到380 kg/h,同时杀青的均匀性和杀透率均大大提高。

5 结束语

茶叶加工过程是茶叶颗粒动态干燥的过程,其加工质量取决于温度场、流场和离散场的有效组合,采用传统的方法进行茶叶加工设备的研发和改造具有较大的盲目性。本研究通过采用多相流耦合技术,与工程实践相结合,开展对热风杀青机的研究,取得了良好的结果,研究结果证明该技术具有目标明确,研发投入低,效率高,研究结果与实际相近等优点,可用于多种茶叶加工设备的开发,并具有一定的研究价值和现实的工程意义。

然而杀青过程不仅与运动参数和结构参数有关,还与茶叶的物料特性等有关,可以进行更深层次的研究。同时随着计算机硬件的提高,可以施加更多数量级的颗粒,使仿真结果更加接近于现实。

[1]PANCHARIYA P C,POPOVIC D,SHARMA A L. Thinlayer modelling of black tea drying process[J]. Journal of Food Engineering,2002(52):349-357.

[2]徐海卫,谭和平,李 刚,等.滚筒式茶叶杀青机导叶板螺旋运动模型研究[J].茶叶科学,2014,34(4):381-386.

[3]叶 飞,高士伟,龚自明,等.不同杀青方式对绿茶品质的影响[J].茶叶,2014,32(2):160-171.

[4]安 进.滚筒精选机的动力学分析[J].粮油加工,2008,(12):89-90.

[5]FERNANDEZ X R,NIRSCHL H. Simulation of particles and sediment behaviour in centrifugal field by coupling CFD and DEM[J].Chemical Engineering Science,2013(94):7-19.

[6]张 宪,杨 韬,乔 欣,等.风道口流场对茶叶飘逸轨迹及风选质量影响分析[J].茶叶科学,2013,33(1):60-66.

[7]金心怡. 茶叶加工工程[M].2 版. 北京:中国农业出版社,2014.

[8]何 磊,张 宪,赵章风,等.基于PFC3D 的茶叶杀青过程数值模拟和设备参数分析[J].茶叶,2013,39(1):17-23.

[9]董士林,孙 成.绿茶杀青质热传递数学模型[J].茶叶科学.1988,8(2):79-80.

[10]茆诗松,周纪芗,陈 颖. 试验设计[M].2 版,北京:中国统计出版社,2012.