薄壁类零件三维数据测量方法探索

2015-03-01马玉琼郑红伟王伟张玉珮

马玉琼,郑红伟,王伟,张玉珮

(河北工业大学 工程训练中心,天津 300401)

薄壁类零件三维数据测量方法探索

马玉琼,郑红伟,王伟,张玉珮

(河北工业大学 工程训练中心,天津 300401)

摘要:现有三维扫描系统在进行薄壁类零件测量时,获取点云数据存在一定难度。以发动机叶片为例,利用拍照式三维扫描系统获取其点云数据,借助Stereo-3D及Geomagic Studio两款软件对点云进行处理,获得了反映叶片真实几何形态的曲面结构。实验结果表明,测量方法有效,可为其他薄壁类零件的数据测量提供参考。

关键词:光学测量;三维曲面;薄壁零件;点云

0引言

近年来,三维扫描技术作为一种新兴技术,在逆向工程中应用越来越广,但在某些领域仍存在一定问题。譬如在薄壁类零件的三维数据测量中,360°翻转扫描是一个技术难点[1]。以发动机叶片为例,在进行整体轮廓扫描时,因壁厚不超过2mm且中间无过渡面,因此正反面的标记点无法拼合,获取该类零件的完整点云数据比较困难。本文利用拍照式三维扫描系统,对光滑、反光类金属薄壁件的数据测量方法和技巧进行探索。

1薄壁零件点云数据的获取

发动机叶片作为典型的薄壁类零件,数据测量过程具有代表性。下面对如何获取发动机叶片的点云数据进行探索。

1.1 零件表面预处理

物体的表面品质对测量结果有一定的影响。零件最理想的表面状况是不反光、不粗糙的亚光白色。发动机叶片属于光滑、反光类金属薄壁件,因此需做表面处理。

1) 利用蓝墨水对叶片进行浸泡观察效果,发现叶片依旧反光严重且表面颜色接近黑色,更不利于进行扫描操作,所以此法不可取。2) 在叶片表面喷一薄层白色显像剂,鉴于金属表面光滑,喷涂的显像剂不易附着,故喷涂完成之后,尽量不要触碰叶片表面,以免显像剂脱落,为后续扫描带来困难。

1.2 拼接面的标识

为了实现多视角扫描数据的拼合运算,需将不同视角下的点云转换到同一坐标系下,标记点就是用来协助坐标转换的。因此,需在叶片表面均匀地粘贴标记点。标记点粘贴之前,需找准叶片的翻转基准面。叶片底座属于较规则六面体结构,在翻转过程中,可借其进行点云拼接,本例中选择底座为辅助基准。

喷涂显像剂的叶片,标记点不易粘牢,采用先粘贴标记点,再喷显像剂的方法;完成显像剂喷涂后,对于附着显像剂的标记点用湿棉签擦干净即可。在底座处粘贴标记点时,应在棱线特征点处多贴,且排列尽量错开,避免在一条直线上,不能呈等边或等腰分布。

1.3 点云扫描方法与技巧

扫描时,首先平置叶片,完成正面点云获取;将叶片底座尽可能多地放置在扫描视角中,在保证与之前所识别标记点至少有四个重合的前提下,进行一次扫描操作,识别底座棱线的标记点;垫起叶片底座至一定高度,完成底座表面点云获取;通过底座表面识别另一侧棱线的标记点;最后将另一侧棱线和叶片反面标记点拼合,获取点云数据。

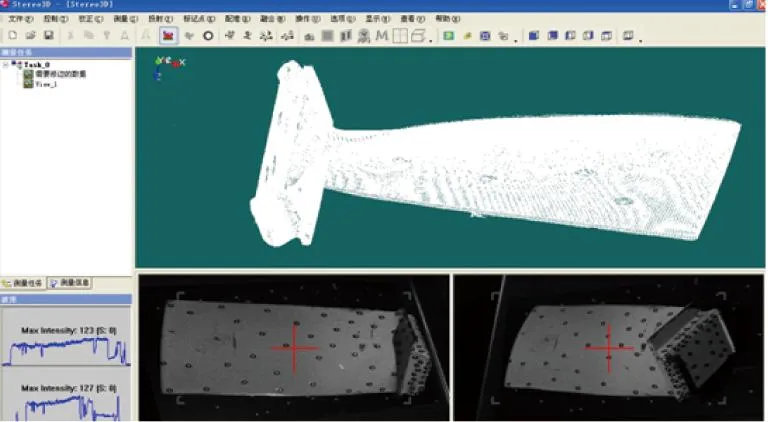

鉴于叶片底座是多视角扫描的翻转基准面,翻转过程中,需找准基准面在左右相机下的位置,实现底座表面尽可能多的标记点识别,为拼接奠定基础。选择恰当的位置,合适的方向,通过不停变换视角实现点云的获取。扫描过程中,某一视角下摄像机采集到的图像如图1所示。

图1 摄像机采集到的图像信息

2点云数据处理

2.1 Stereo-3D软件中的点云数据处理

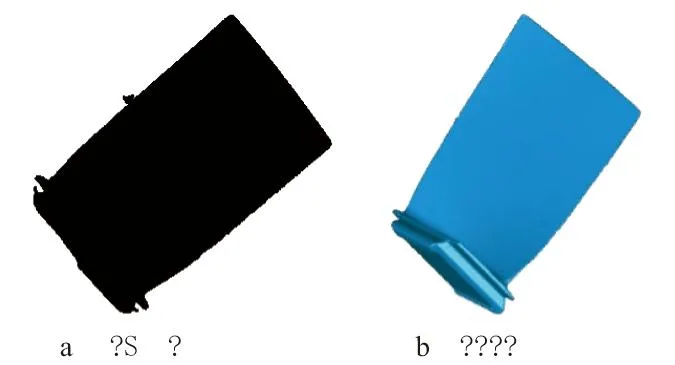

为了从测量数据中提取零件原形的几何特征,以达到零件原形CAD模型的重建,需对三维点云进行整合、拼接,得到完整的三维数据,最后将文件以*.asc格式输出。Stereo-3D可以快速的获取叶片表面的点云数据,但无法得到零件的面和体,缺乏真实感。本例采用Stereo-3D软件处理三维扫描系统扫描得到数据,再利用Geomagic-studio软件进行除杂点、封装、面片处理等[2-4],重构零件的三维曲面。发动机叶片的点云如图2所示。

图2 发动机叶片点云图

2.2 GeomagicStudio软件中的三维曲面模型处理

z=f(x,y)=(a0+a1x+a2x2+a3x3)(b0+b1y+b2y2+b3y3)

(1)

即:

f(x,y)=c0+c1x+c2y+c3x2+c4xy+c5y2+c6x3+c7x2y+c8xy2+c9y3+c10xy3+c11x2y2+c12x3y+c13x2y3+c14x3y2+c15x3y3

(2)

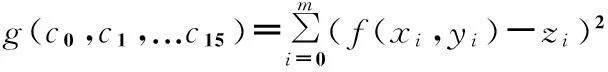

对式(1)和数据点求差的平方进行求和运算得:

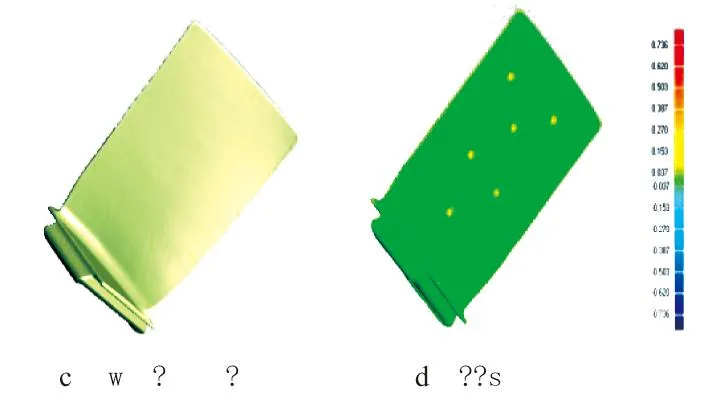

图3 点云的处理过程

(3)

据式(3)求得f*(x,y)=c0*+c1*x+...+c15*x3y3的系数,得到曲面拟合函数。其中,a,b代表公式(1)函数系数,c0~c15代表公式(2)函数系数,c0*~c15*代表函数f*(x,y)的系数。

经所得叶片曲面和点云进行误差比较,测量数据和发动机叶片的实际数据偏差为±0.037mm,偏差分析如图3(d)所示。处理完成的点云形成了曲面几何特征,可在Geomagic Studio软件中保存为*.STL格式,将其导入CAD三维软件中进行修改、误差拟合、参数化设计等[6],也可导入快速成型系统中进行发动机叶片的再生产,实现逆向工程的全过程。

3结论

探索了发动机叶片的数据测量方法和技巧,完成了叶片点云数据的获取和处理。误差分析表明,所得结果满足精度要求和试验性能指标,验证了该方法的有效性,可推广到其他薄壁类零件的三维数据测量中。

参考文献:

[1] 成思源,谢韶旺. Geomagic Studio逆向工程技术及应用[M]. 北京:清华大学出版社,2010.

[2] 许贤良,刘小华,朱玉川. 基于逆求工程及快速自动成型技术的实时制造[J]. 机床与液压,2001(6):65-67.

[3] 程东旭,杨艳. 一种改进的散乱数据曲面拟合算法[J]. 中原工学院学报,2008,19(3):65-68.

[4] 李巧丽. 基于点云数据的塑像三维建模[D]. 上海:同济大学,土木工程,2009.

[5] 彭燕军,王霜,彭小欧. UG Imageware在逆向工程三维模型重构中的应用研究[J]. 机械设计与制造,2011(5):85-88.

[6] 周锋. 基于Geomagic的玩具异形曲面快速数字建模技术研究[J]. 机械制造与自动化,2011,40(6):148-150,202.

Exploration of 3D Data Measurement Method for Thin-walled Parts

MA Yu-qiong, ZHENG Hong-wei, WANG Wei, ZHANG Yu-pei

(Engineering Training Center, Hebei University of Technology, Tianjin 300401, China)

Abstract:It is difficult to acquire point clouds for thin-walled parts by 3D Scanning system. In this paper, engine blade is taken as an example and camera type 3D scanning system is used to acquire the point clouds of part. The point clouds are dealt with by Stereo-3D and Geomagic Studio to obtain surface reflecting the real geometry. The experiment result expresses this method is effective, and can gives a reference to the measurement of thin-walled parts.

Keywords:optical measurement; 3D surface; thin-walled parts; point clouds

中图分类号:TP391.4

文献标志码:B

文章编号:1671-5276(2015)02-0153-02

作者简介:马玉琼(1987-),女,甘肃庆阳人,教师,工学硕士,研究方向为CAD/CAM技术。

收稿日期:2014-10-21