阻抗复合消声器阻力系数研究

2015-03-01王荣杰陈虹微

王荣杰 陈虹微

(龙岩学院机电系,龙岩 364012)

引言

消声器是控制噪声的重要举措,阻抗复合消声器又是应用广泛的消声器之一.人们越来越关注消声器在实际工作的使用,国内外关于消声器研究很多,并已取得不少成果,使消声器可靠性、经济性不断提高.声学性能和空气动力性性能是衡量消声器的两个重要指标,而压力损失和阻力系数又是评价消声器空气动力性能的两个重要内容.当前对消声器的声学性能分析较多,但对空气动力性性能研究较少[1-3];对消声器的传递损失研究较多,但对压力损失分析较少[4-6];文献[7]研究了消声器的声学特性,文献[8]研究了消声器的传递损失,文献[9]研究了消声器的压力损失.文献[10]研究了消声器的空气动力性能.但是对消声器空气动力性中的阻力系数的研究几乎没有.本文以阻抗复合型消声器为研究对象,分析其结构和特点,建立分析模型,以计算流体力学(CFD)方法[11-13],对消声器的阻力系数进行研究,重点分析流速、结构等对消声器空气动力性能的影响,为消声器的优化设计提供理论基础.

1 阻抗复合消声器结构和特点

阻性消声器适用于中、高频噪声的消除,而抗性消声器对低、中频噪声的消除效果较好.为此,常将二者结合,可在宽频带范围有良好的消声,在噪声控制工程中,阻抗复合式消声器应用广泛.

1.1 阻抗复合消声器的类型

阻抗复合消声器一般由阻性和抗性两部分组成.根据工作原理又分为:阻性-扩张室复合消声器、阻性-共振腔复合消声器、阻性-共振腔-扩张室复合消声器、微穿孔板消声器等.

1.2 阻抗复合式消声器的结构

以微穿孔板消声器为例,是衬装微穿孔板结构的消声器.一般是用厚度小于1mm的薄板制作,在薄板上用孔径小于1mm的钻头穿孔,穿孔率为1%一3%.选择不同的穿孔率和板厚不同的腔深,就可以控制消声器的频谱性能,使其在需要的频率范围内获得良好的消声效果.

1.3 阻抗复合式消声器的特点

阻力小,能在较宽的频带范围内消除气流噪声,而且具耐高温、耐油污、耐腐蚀的性能,即使在气流中带有大量水分,也不影响工作.由于穿孔直径小、板面光滑,因此该类消声器压力损失比一般消声器要小[14].

2 消声器的阻力系数建模及计算

声学性能和空气动力性性能是评价消声器的重要指标.声学性能通常用消声量大小和消声频谱特性来表示,主要是传声损失和插入损失.空气动力性能是衡量消声器好坏的重要指标,反映消声器对气流阻力的大小,主要是压力损失和阻力系数.消声器的压力损失一般由两部分组成:一是局部损失;二是沿程损失.局部损失发生在消声器内收缩、扩张等截面突变处,由于气流速度因截面变化而变化,导致流体相互碰撞,进一步加剧流体间的相互摩擦,造成损失.与局部损失相对应的是局部阻力系数,其大小取决于消声器结构形式、管道直径和气流速度.沿程损失发生在气流通道处,由于消声器通道壁面摩擦而造成的损失.与沿程损失相对应的是沿程阻力系数,其大小取决于消声器壁面粗糙度及气流速度.本文所研究的阻力系数并不是上述局部阻力系数和沿程阻力系数,而是与压力损失和动压有关的一个比值.阻力系数定义为:通过消声器前后的压力损失与气流动压之比值.它体现了消声器对气流阻力的大小,能全面反映消声器的空气动力性能.下面以阻抗复合消声器中常见的微穿孔板消声器为例,利用CFD来计算阻力系数,并分析空气流速和消声器结构对阻力系数的影响.

2.1 模型基础

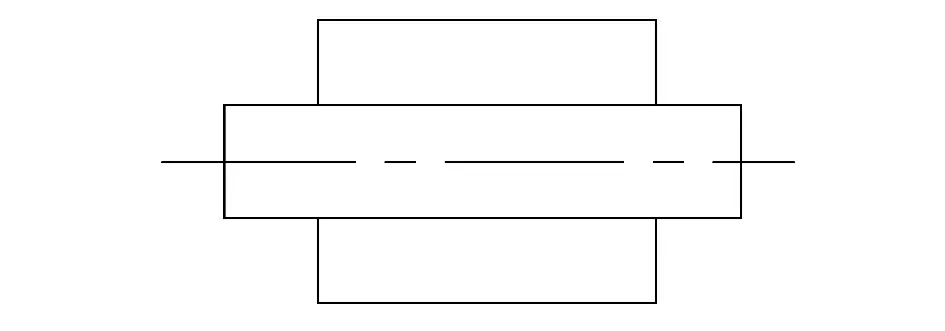

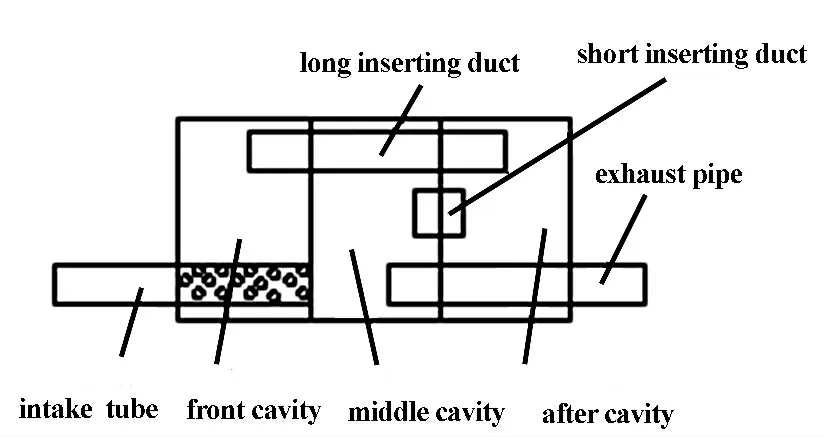

为便于计算和分析,对消声器的工作条件假设如下:一是气体流动为定常流动中的流;二是消声器物理性能参数不发生变化;三是入口速度为匀速;四是不计重力影响.消声器的物理模型如图1.

图1 消声器模型图Fig.1 Muffler model

2.2 数学模型

根据定义,阻力系数:

式中a为修正因子;pm为某点处的动压值.

式中N为测量点的个数;v1为每一个点的速度值,m/s;vm为截面中心处气流速度值,m/s.

式中p为空气密度;v为平均空气速度;g为全力加速度.

[12-13],控制方程为:

式中φ为通用变量;Γ和S分别为与φ相对应的广义扩散系数及广义源项,三者对应关系见表1;V为速度矢量;ρ为空气密度.

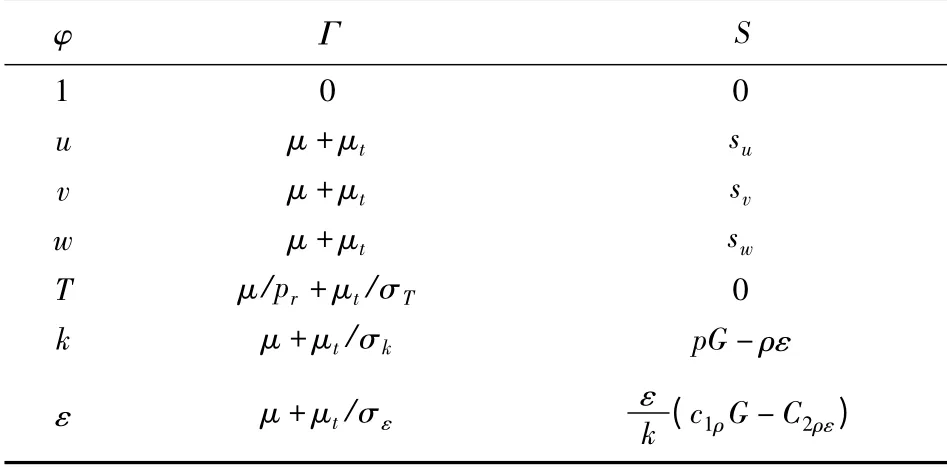

表1 φ、Γ和S对应关系Table 1 The corresponding relations ofφ、Γand S

u、v、w分别为x、y、z三个方向的速度,T为绝对温度,k为湍流粘性系数,G为湍流应力,Cu、C1、C2、σε、σT和σk分别为量纲一常数,Pr为普朗特数,Su、Sv、和Sw分别为x、y、z三个方向的源项.

各常数取值如下:Cu=0.09,σT=0.95,σk=1.0,C1=1.44,C2=1.92,σε=1.3,g=9.8m/s2,消声器的外面空气流速u=v=w=0.

特定截面的全压为:

式中:ps为截面的气流静压.

消声器的压力损失为:

2.3 简化模型

阻抗复合消声器类型较多,简化模型如图1.

2.4 基本条件

模型消声器入口长度L=60mm,入口直径D=50mm,出口长度L1=60mm,出口直径D=50mm,扩张腔长度L=200mm,直径D=100mm,空气密度为1.23kg/m.边界条件与实践工作条件基本相同:输入流体温度803K,输出流体温度300K,消声器材料为Q235A,厚度1.5mm,温度700K.

2.5 计算结果

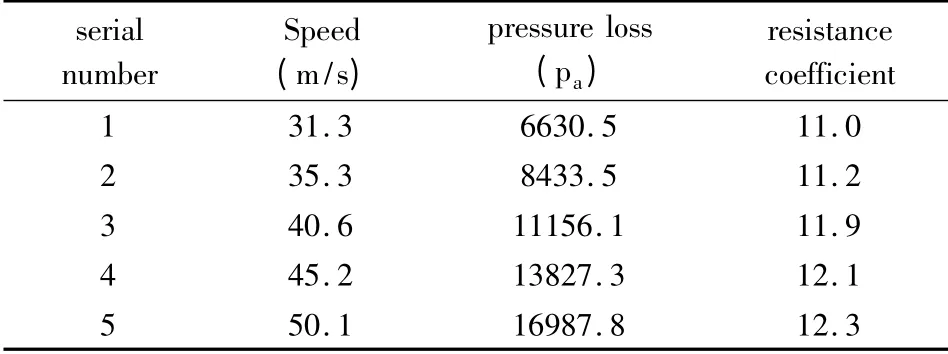

利用CFD,将模型的数值编制成计算机程序上机计算,具体计算过程不阐述,计算结果见表2.

表2 阻力系数求解结果Table 2 Numerical solution of drag coefficient

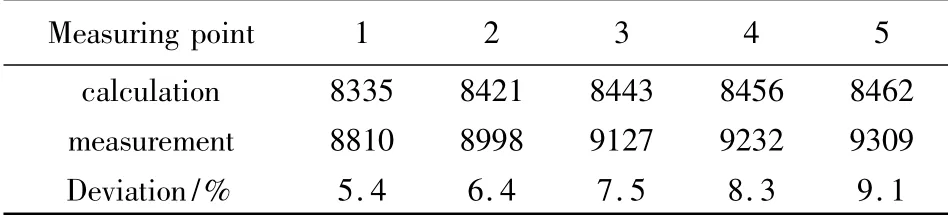

2.6 实验验证

由于消声器阻力系数测量比较繁琐,而阻力系数又与压力损失有关,因此利用压力损失的计算值和测量值对比来验证,也能说明问题.为验证CFD方法的准确性,参照文献[15],分别在距离消声器出入口5mm的截面上,均匀的选取5个点,以此5个点的全压值作为出入口的全压值,两者之差即为消声器的压力损失,入口空气流速为35m/s.并与计算结果进行对比,实测值与计算值见表3.从表中看出,二者有一定的误差,这主要因为实际测量中环境的影响、仪器本身的精度、人为读数的偏差以及CFD计算的理想化与实物的差别等均会造成实测值与计算值的不太吻合,计算值整体小于测量值.但这误差率在10%以下,在工程中是可以接受的.这也说明利用CFD方法在消声器动力学分析中是有效的.

表3 压力损失计算值与测量值对比表Table 3 Comparison of pressure loss between measurement value and calculation

3 阻力系数影响因素分析

消声器必须要有良好的空气动力性能,特别是安装消声器后输气是否通畅,对风量有无影响,风压有无变化等.而阻力系数给全面反映消声器的空气动力性能.而通过计算发现,阻力系数与下列因素有关.

3.1 速度

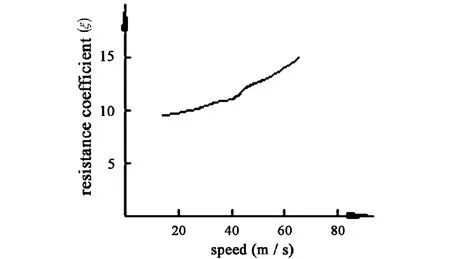

从表2可以看出阻力系数随速度增大而增大.这是因为消声器的压力损失随流体速度的增大而增大.流体在流动过程中,由于沿程损失增大,压力损失随之增大.图2为不同速度下的阻力系数变化图.

图2 不同速度下的阻力系数变化曲线图Fig.2 The curve changes of resistance coefficient under different speed

3.2 结构

不同结构的消声器其阻力系数大小也不一样.通过不同模型消声器阻力系数的计算,发现消声器的结构对阻力系数有不同影响.

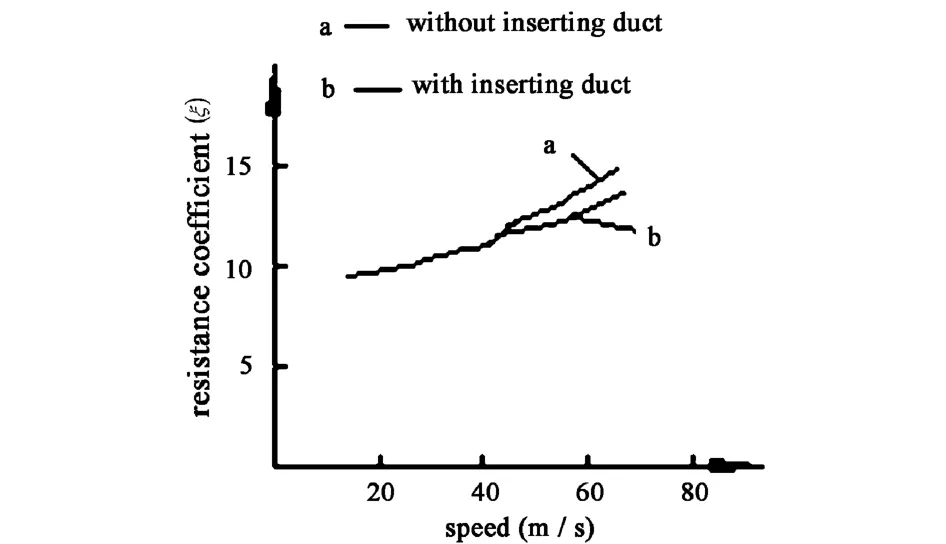

3.2.1 插入管

消声器可分为无内插管和带内插入管单腔消声器,从计算结果看,二者的阻力系数都随膨胀腔长度的增大而增大.但是,有插入管的消声器的阻力系数小于无插入管.这是因为有插入管使出口速度比同位置无插入管的速度高,动压增加,阻力系数变小.而无插入管的消声器其压力损失大于有插入管的,阻力系数也大.如图3.

图3 有、无内插入管消声器阻力系数变化曲线图Fig.3 The curve changes ofresistance coefficient with and without inserting duct in muffler

3.2.2 膨胀腔长度

消声器的膨胀腔长度不同,其阻力系数也不一样.通过计算发现,膨胀腔长度增大,阻力系数增大.这是因为膨胀腔长度增大,压力损失相应增大.如图4.

图4 阻力系数随膨胀腔长度变化曲线图Fig.4 The curve changes ofresistance coefficient with the length of the inflation cavity

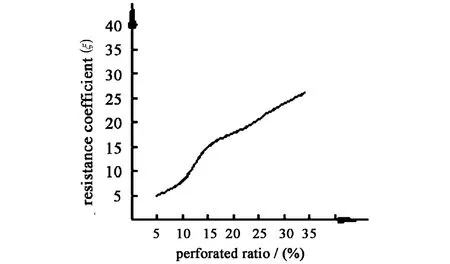

3.2.3 穿孔率

对于微穿孔消声器,其穿孔率对阻力系数也有影响.在穿孔孔径不变的情况下,对横流微穿孔消声器,随着穿孔率的增大,阻力系数变小.这是因为,穿孔率逐渐增大,穿孔处流通面积增大,气流速度低,穿孔造成的压力损失变小,阻力系数随之减小,如图5.对直流微穿孔消声器,随着穿孔率的增大,阻力系数变大.这是因为穿孔率变大,进入消声器膨胀腔的气体加多,气流的流程增加,沿程压力损失变大,总的压力损失变大,从而阻力系数变大,如图6.

图5 横流穿孔消声器阻力系数随穿孔率变化曲线图Fig.5 The change curve of resistance coefficient of cross-flow perforated muffler with perforation rate

图6 直流穿孔消声器阻力系数随穿孔率变化曲线图Fig.6 The change curve of resistance coefficient of direct-flow perforated muffler with perforation rate

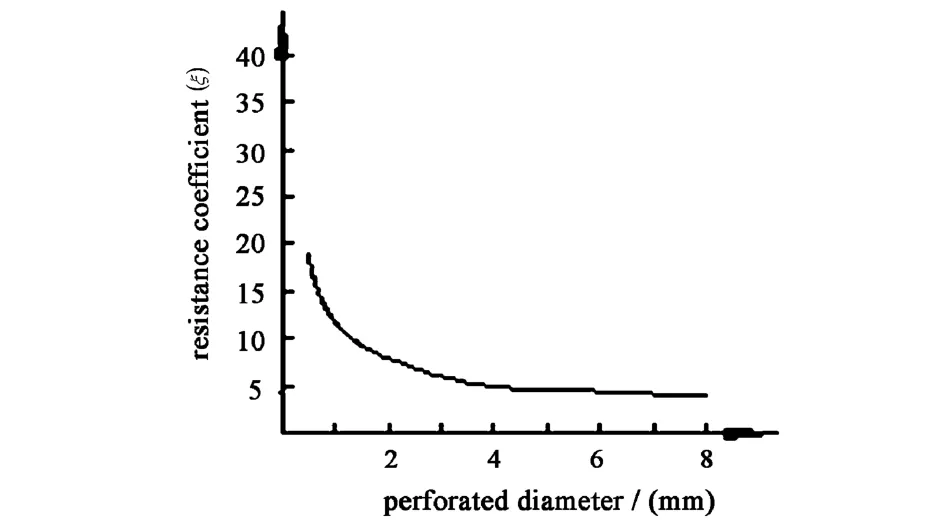

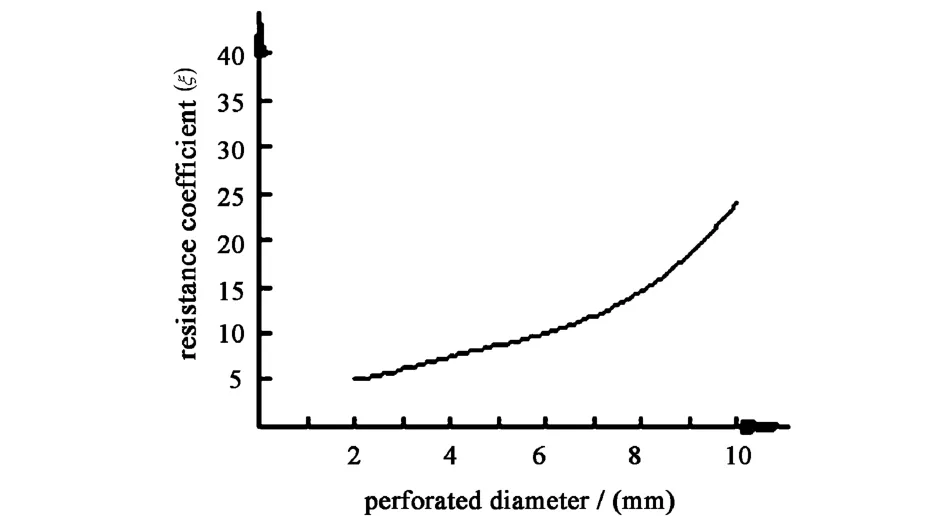

3.2.4 穿孔直径

穿孔直径对阻力系数也有影响.在穿孔率不变的情况下,对横流微穿孔直径变大,流速变小,压力损失变小,如图7.对直流穿孔消声器增加,阻力系数变大.这是因为穿孔直径变大,进入消声器膨胀腔的气体增加,沿程压力损失增大,总的压力损失增加,阻力系数变大,如图8.但这种变化范围较小,也就是相对横流微穿孔消声器,变化不大明显.

图7 横流穿孔消声器阻力系数随穿孔直径变化曲线图Fig.7 The change curve of resistance coefficient of cross-flow perforated muffler with perforation diameter

图8 直流穿孔消声器阻力系数随穿孔直径变化曲线图Fig.8 The change curve of resistance coefficient of direct-flow perforated muffler with perforation diameter

3.3 内部流场

消声器的内部流场主要表现在内部气流的速度场,压力场的分布特点以及相互关系.

借鉴文献[15],消声器的速度场与压力场具有相似的分布规律,消声器烟筒内的气流速度大于入口流速,而入口流速又高于出口流速.入口处的气流速度对消声器的阻力系数影响较大.

4 应用实例

以龙岩机械厂生产的30D叉车消声器为例.利用CFD计算阻力系数,分析消声器的性能,找出不足和原因,提出相应的改进方法,优化消声器的空气动力性能,再次通过CFD计算加以验证,把理论研究转化为实际应用.

4.1 物理模型

LG30D消声器是以微穿孔为主的复合消声器,其三个腔长度分别为:前腔335mm、中腔300mm、后腔275mm.膨胀长度200mm,直径420mm,内插入管长管为160mm,短管为40mm,穿孔管内径100mm,穿孔个数20个,穿孔直径10mm,穿孔率9%.消声器结构如图9.

图9 消声器结构图Fig.9 Muffler structure

4.2 阻力系数计算

该叉车发动机排量3L,转速2600r/min,消声器入口速度30m/s,利用CFD进行计算,阻力系数为1.69,压力损失2932Pa.

4.3 动力性能分析

当气体从进气管流入前腔,经插入管到中腔、后腔,最后经出气管排出,途中气体通流面积产生变化,造成涡流现象,产生能量消耗,导致压力损失.从该消声器相关图表中可以看出,插入管和穿孔区域是整个消声器压力损失最为严重的部位,也是能量消耗最为集中的部分.消声器每个腔的压力有差别.从进气开始到排气,顺着气流方向,各腔的压力逐渐变小,如前腔气体压力范围为2500~5000Pa,中腔压力范围为1500~1900Pa,后腔压力范围为700~1000Pa.压力损失在前腔较大,为3342Pa,主要集中在有穿孔结构的区域;从内部流场选取几个穿孔位置分析,发现穿孔的入口气流速度对阻力系数影响较大.也就是入口速度高,阻力系数大,压力损失大,反之,变小.因此,降低消声器入口处的速度,可降低压力损失和阻力系数,也可降低气流对消声器气体和穿孔管的冲击,提高消声器的使用寿命和消声性能.另外,穿孔直径和穿孔的配置对阻力系数和压力损失影响较大,这也验证3.2.3和3.2.4所述.

该消声器阻力系数较小,压力损失不大,这在实际使用中已得到验证.但仔细分析,还有一些不足.如消声器中长插入管偏长,已进入到后腔,气流缓冲、回转路径偏短,不利于气体流动.前腔与中腔长度较接近,消声频率基本一致,不利于消声.穿孔直径和配置还可以进一步优化.因此,在保证消声的前提下,对消声器进行改进:一是将三个的长度分别调整为285mm、315mm、280mm.二是缩短长插入管的长度,使其插入到后腔的出口长度为零.三是将原先的10mm,20排穿孔改为8mm,10排的结构.再对改进后的消声器进行CFD仿真计算,其阻力系数为1.13,下降了33%;压力损失为2150Pa,下降了27%.三个腔的速度也比较均匀,消声器的消声性能和空气动力性能更好.

5 结论

(1)利用CFD方法对消声器进行计算和分析是可行的,可以为消声器设计和优化提供理论基础.

(2)阻力系数能全面反映消声器的空气动力性能.消声器的阻力系数小,压力损失小,空气动力性能好.

(3)相同条件下,空气流速增加,阻力系数增大,压力损失增加.

(4)消声器的结构对阻力系数的影响较大.有插入管的消声器的阻力系数小于无插入管.膨胀腔长度增大,阻力系数增大.

(5)对于微穿孔消声器其穿孔直径和穿孔率对阻力系数有很大影响.穿孔的优化配置可以使消声器有比较好的空气动力性能.

(6)消声器的速度场与压力场具有相似的分布规律,消声器烟筒内的气流速度大于入口流速,而入口流速又高于出口流速.入口处的气流速度对消声器的阻力系数影响较大.

参考文献

1 Dokumaci E.Matrizant approach to acoustic analysis of perforated multiple pipe mufflers carrying mean flow.Journal of Sound and Vibration,1996,191(4):505~518

2 Wu T W,Zhang P.Boundary element analysis of mufflers with an improved method for deriving the four-pole parameters.Journal of Sound and Vibration,1998,217(4):767~77

3 Tsuji T,Tsuchiya T,Kagawa Y.Finite element and bounary element modeling for the acoustic wave transmission in mean flow medium.Journal of Sound and Vibration,2002,255(5):849~866

4 Munjal M L,Behera B K,Thawani P T.Transfer matrix model for the reverse-flow,three-duct,open end perforated element muffler.Applied Acoustics,1998,54(3):229~238

5 Yeh L J,Chang Y C,Chiu M C,et al.GA Optimiza-tion on multi-segments muffler under space con-straints.Applied Acoustics,2004,65(5):521~543

6 Selamet A,Denia F D,Besa A J.Acoustic behavior of circular dual-chamber mufflers.Journal of Sound and Vibration,2003,265(5):967~985

7 季振林.直通穿孔消声器声学性能计算及分析.哈尔滨工程大学学报,2005,26(3):301~306(Ji Z L.Calculation and analysis on acoustic performance of the straightthrough perforated muffler.Journal of Harbin Engineering University,2005,26(3):301~306(in Chinese)).

8 王剑,王伯良,周建立等.穿孔插入式消声器消声频率特性的四端网络法计算.洛阳工学院学报,1999,20(2):70~74(Wang J,Wang B L,Zhou L L,et al.Computing with four-terminal network on perforated-insert muffler of noise elimination frequency characteristic.Journal of Luoyang Institute of Technology,1999,20(2):70~74(in Chinese))

9 方建华,周以齐,胡效东等.内插管抗性消声器的CFD仿真及压力损失研究.武汉理工大学学报,2009,33(4):795~798(Fang J H,Zhou Y Q,Hu X D,et al.CFD computatin of pressure loss of insert-duct resistance mufflers.Journal of Wuan University of Science and Technology,2009(4):795~798(in Chinese))

10 Hu X D,Zhou Y Q,Fanf J H,et al.Computational fluid dynamics research on pressure loss of cross-flow perforated muffler.Chinese Journal of Mechanical Engineering,2007,20(2):88~93

11 Tamer WM,Ahmed K N.Vinsualization of CFD results in immersive virtual environment.Advances in Engineering Software,2001,32(9):717~730.

12 EI-Sayed M,Sun T,Berry J.Shape optimization with computational fluid dynamics.Advances in Engineering Software,2005,36(9):607~613.

13 ShaoL,Riffat S B.Accuracy of CFD for predicting pressure loss in HVACduct fittings.Applied Energy,1995,51(3):233~248

14 顾强.噪声控制工程.北京:煤炭工业出版社,2002(Gu Q.Noise control engineering.Beijing:Coal Industry Publishing House,2002(in Chinese))

15 胡效东,周以齐,方建华.单双腔抗性消声器压力损失CFD研究.中国机械工程,2006,17(24):2567~2572(Hu X D,Zhou Y Q,Fang J H.CFD computation of pressure loss of single and dual-chamber resistance mufflers.Chinese Journal of Mechanical Engineering,2006,17(24):2567~2572(in Chinese))