探究火箭推进剂加注机器人

2015-03-01顿向明山磊陆晋荣郑永煌张育林

□文/顿向明、山磊、陆晋荣、郑永煌、张育林

探究火箭推进剂加注机器人

□文/顿向明、山磊、陆晋荣、郑永煌、张育林

我国在航空航天,尤其是火箭领域取得的成就是举世瞩目的。在火箭推进剂的加注过程中,加泄连接器的对接与脱离作为一项高危环节,却仍采用人工方式。而令人欣喜的是,历经三代研发,我国已在酒泉实现火箭推进剂加注机器人的成功实验。这其中经历了哪些曲折的发展?美国、俄罗斯在该领域又采取何种策略?望从本专题窥见一斑。

推进剂加注是火箭发射前的重要环节,加泄连接器的对接与脱离既是加注中的高危险环节,又是实现加注过程自动化需解决的首要问题。众所周知,运载火箭液体推进剂具有易燃、易爆、易挥发和易腐蚀等显著特性,少量吸入或接触即可导致操作人员中毒伤亡。因此,研究加泄连接器的对接与脱离机器人技术,对于缩短发射前的准备时间、减少工作量及降低勤务人员因误操作产生的紧急情况的风险大有裨益。该技术对于提高火箭和操作人员的安全性,提高系统的可靠性和安全性,减轻操作人员的劳动强度有着重要意义,因此世界各航天强国对加泄连接器与加注口的自动对接和脱离技术的研究一直非常重视。

“架栖”与“箭栖”

从目前国外对推进剂加注过程中对接与脱离操作机器人技术的研究来看,目前主要有两种截然不同的研究方向——以俄罗斯为代表的“架栖”对接机器人技术和以美国为代表的“箭栖”对接机器人技术。

俄罗斯之“架栖”

俄罗斯在火箭加注自动对接技术方面的研究起步较早。他们采用了通过滑轨安装在发射塔架上的对接机构的“架栖”对接技术。其早期的连接器采用手动操作,发射场的参试人员较多。上世纪60年代,一次在拜科努尔发射场突然发生的火箭爆炸事故,造成了惨痛的人员伤亡和设施损失。为此,前苏联下定决心要避免人员在现场操作,逐步推行全面自动化措施。他们研制的自动对接系统具有机械本体、执行机构、跟踪定位机构、气动系统、触觉等装置,这些装置及导管等装在滑轨式底座上,目前正在为“天顶”号和“联盟”号运载火箭提供加注服务。

图1 “天顶”号上的自动对接系统的连接与分离过程

以“天顶”号上的自动对接系统为例,加泄连接器与火箭的对接采用气动方式进行锁紧与分离,带锁紧装置的锁紧器产生将对接装置压到火箭的锁紧力,以保证对接的密封性。另外,对接时,该系统具有导向机构,以便限位与缓冲。自动对接装置中还包含有检查火箭加注活门与连接器连接部位密封性的专门系统,用于加注前对连接部件快速进行密封性检查,检查时间为1~2分钟。整个对接过程全自动进行,机械本体及导管等安装在滑架上,以气动方式驱动执行机构,跟踪机构检测定位,触觉系统与自动控制系统等会共同完成整个程序。

连接过程与脱离过程由发射设备遥控系统的中央控制台控制,在进行维护工作时可使用现场的控制台进行控制。自动找准装置采用锥杆式机械导向,三个自由度的导引范围小于±40毫米。自动对接系统固定安装在一个专用仓内,以保护自动对接脐带不受燃气流的冲击。自动对接装置处于火箭尾段侧面,在发射前5秒自动脱落并回收,防护门自动关闭,以保护自动对接装置免受发动机火焰喷烤,以便重复使用。

形成这种“架栖”对接技术的重要原因是由于俄罗斯的火箭加注口位于箭体尾段,自动对接装置位于半地下的坑道里。对接机构与加注口两者基本处于相对静止状态,因此其对中检测系统可大为简化,采用气压驱动,通过锥杆式机械导向便能实现自动对接。

“架栖”对接虽然具有对接及脱离简便可靠、操作时间短等优点,并具有脱离后重复利用的功能,但其核心属于刚性装配技术,不可避免地存在环境适应性差(只适用于加注口位于箭体尾段的火箭)、对箭体吊装和安放等配套环节要求高、装置本身体积庞大等不足之处,由此带来的缺陷对于多级火箭则更加明显。火箭加注口集中于箭体尾段,给各级之间的密封以及分离带来了很大困难,这在很大程度上造成了火箭本身的可靠性降低。屡屡意外发生火箭爆炸的事实也间接揭示了这种基于刚性装配技术的架基自动对接理念和其箭体系统设计的局限。

美国之“箭栖”

图2 土星Ⅴ运载火箭SⅡ级加注连接器连接与脱落状态

美国作为世界航天强国,经过多年发展,形成了以火箭箭体为安装基架的“箭栖”对接技术,即自动对接装置安装在火箭箭体上。在对接及加注的过程中,加注口与加泄连接机器人均处于相对静止状态。这样便避免了对接和加注过程中因箭体晃动所产生的对中及随动难度。

比如,著名的土星Ⅴ运载火箭SⅡ级采用了两个8英寸的液氢和液氧加注连接机器人。它装在第Ⅱ级中间,由服务臂支承,服务臂由人工事先安装在箭体上。图2(a)是连接状态,图2 (b)是脱落状态。

“箭栖”对接技术的特点是分离机构与连接机构各自分开,分离机构可不考虑密封和低温对它的影响。

推进剂加注软管和气、电路连接装置通过平衡臂式和万向伸缩式装置与发射塔架连接,连接器靠平衡臂支承和钢索吊挂,以减小火箭的承力。在自动脱离的实现方面,对接装置与火箭箭体之间的锁紧解除后,利用火箭起飞所产生的上升运动进行强力脱离,当火箭起飞1.9厘米时才自动脱开。用于平衡加注管路自重的平衡臂和万向伸缩式连接装置在火箭起飞前收到尾部两个服务塔里面,防止火焰烧坏。

“箭栖”对接的特点是自动对接装置体积小巧,结构紧凑,对接的可靠性高。但使用前需要由人工先将对接装置安装在箭体上,这就造成一旦对接装置与箭体脱离后则无法实现自动再对接。同时,由于必须要在火箭箭体上预留对接装置的安装接口,增加了箭体自重和发射负荷。

此外,利用箭体发射所产生的升力进行对接装置与箭体的强力分离,虽然能够完成自动脱离动作,但脱离动作缺乏流畅性,易对箭体活门和贮箱造成损坏。历史上,美国曾发生过由于对接装置不能从火箭上安全脱落,导致管路被火箭拉断使火箭推进剂贮箱严重损坏,致使发射失败的恶性事故。

我国的“两栖综合”

目前,我国运载火箭推进剂加注过程中,加泄连接器与箭体活门的对接与撤收工作仍采用传统人工方式,如图3。中国航天科技集团公司某所在国内较早地开展了自动对接技术的研究,对低温加注连接器自动跟踪对接系统进行了预研,从理论基础方面为运载火箭加注自动对接与脱离系统的研制进行了有益的探索,但由于体积庞大、基于刚性思路系统设计、对火箭安放初始位置及加注口要求高等原因,其任务缺乏适应性,因此未能得到实际应用。

图3 我国仍采用人工方式进行对接与撤收

综合国内外研究现状,可知对接技术的形成是与箭体结构密不可分的。目前俄、美等国所采用的“架栖”和“箭栖”对接技术虽然相对较成熟,但从系统角度考察,仍存在诸多的不足之处。

为了实现对接与撤收的完全自动化,在充分调研国外现有成果的基础上,针对我国火箭箭体的自身结构,提出“两栖综合”的对接技术。该技术以目前的“长二丁”火箭为使用对象,研究在不改变现有箭体结构的情况下实现加泄连接器的自动对接与撤收。

“两栖综合”对接技术是融合“箭栖”对接技术和基于柔性装配理念的新型“架栖”对接技术两者优点的高度集成体,采用这一新技术能够有效解决我国航天发射领域的瓶颈问题,为打造航天强国、占领国际竞争的制高点奠定基础,对提升我国高科技装备的自主研发能力,培养高层次科研队伍有极大的促进作用。

我们自2005年底开展了基于机器人技术的对接与撤收系统研究,历经三代升级完善,现已研制出能实现自动对接与撤收的工程样机。

第一代机器人

第一代样机基于箭栖技术,如图4所示,它解决了人工操作无法完成的大泄漏情况下的自动再对接难题。目前,该样机已在上海宇航系统工程研究所与真实火箭进行了合练,试验结束后已投入发射任务使用。该型样机自重45千克,通过箭体加注口周围的四个螺钉孔实现对接机构与箭体活门的相对连接固定,有近控和远控两种操作方式,能够自动完成所需的对接与撤收动作,采用可变刚度柔顺设计,实现了柔顺对接及应对大泄漏等意外情况快速再对接的双重功能,解决了推进剂加注过程中最危险环节的自动化操作。对接机构与箭体之间的脱离仍采用人工拆卸的方法,在4分钟内即可完成整个对接机构与火箭箭体的完全脱离。

第二代机器人

图4 第一代机器人工程样机

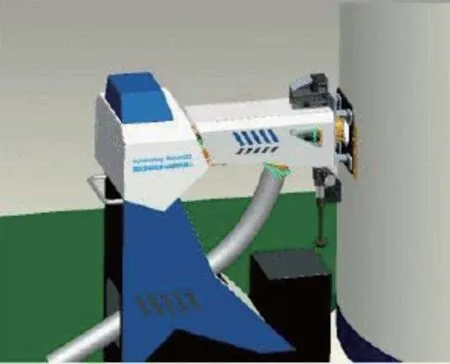

图5 第二代机器人本体

第二代样机基于箭架两栖的设计思路,针对对接作业精度要求高、加注过程中箭体随机晃动等特点,提高整个系统应对突发意外情况的可靠性,运用可重构机器人技术,实现处于“箭栖”环境中的柔顺对接机构与工作在“架栖”环境中的智能对准平台之间的结合与脱离,通过箭架转换机构完成柔顺对接与脱离系统的可靠上箭,设计连接器卡锁机构完成柔顺对接与撤收系统对加泄连接器的有效夹持,并采用耳板调整机构,保证上箭后的加泄连接器与箭体活门间的位置精度,以最终实现系统设计目标,如图5所示。

图6 (a) 自动上箭模块安装示意图

图6 (b) 自动上箭模块安装示意

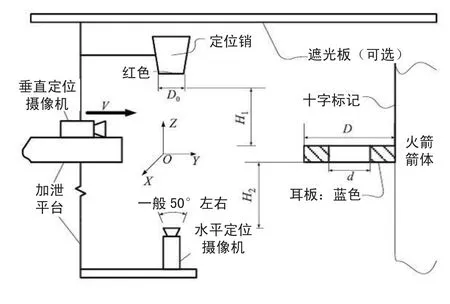

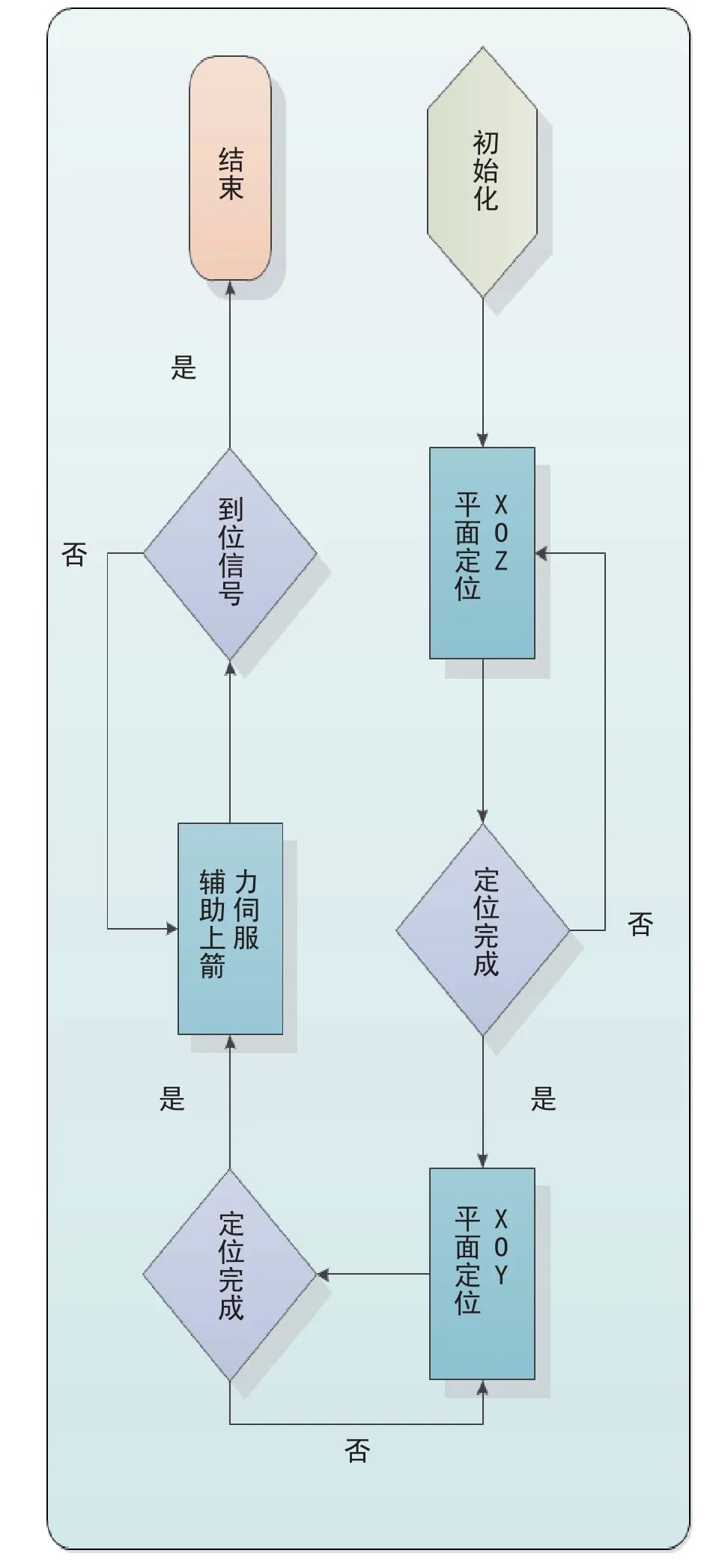

自动上箭模块是实现架栖向箭栖转移的关键功能模块,主要解决机器人的自动上箭问题,也是第二代加注对接机器人的关键技术。该系统主要完成XOZ和XOY 两个平面内的自主导引定位过程及辅助上箭过程。在XOZ 平面定位过程中,图像处理算法提取箭体表面的十字标记交叉点;在XOY 平面定位过程中,图像处理算法提取定位销和耳板销孔几何中心。通过以上视觉信息以及运动规划,完成平面内自主导引定位过程。

平面定位完成后,针对定位销插入耳板销孔的过程,我们设计了力伺服算法,辅助上箭过程平稳完成。经过大量模拟实验以及与真实火箭对接实验,验证了该自动上箭模块控制系统的可靠性和稳定性,使该控制系统具有了工程应用的可能性。其原理如图6(a)所示,图6(b)为机器人系统实物图及上箭模块局部图。

第二代自动对接与脱离机器人完成了自动上箭、重构、对接、应急再对接等关键技术的攻关工作,但由于其环境适应性不强,因此在工程应用方面,其缺点主要体现在对环境光线的强敏感性和初始位置的弱容差性,且由于结构原因,后期的密封和抗腐蚀设计也很困难;另外,由于体积庞大,该机器人不适用于塔架的狭小空间,工作过程中的可重构设计也降低了系统的整体可靠性。

第三代机器人

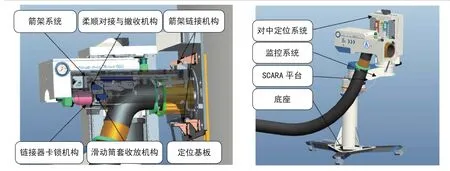

正是基于上述原因,在充分吸取前两代机型经验与教训的基础上,我们开展了第三代样机的研制。三代机的本体结构如图8所示,主要组成部分依次为:四自由度SCARA机械臂、柔顺对接与撤收机构(通过箭架机构与可移动SCARA机械臂连接)、连接器卡锁机构(位于柔顺对接与撤收机构下方,实现与加泄连接机构的连接锁紧)、滑动筒收放机构(安装于加泄连接机构卡锁两侧,用于控制加泄连接机构的套筒的收放动作)、箭架连接机构(位于柔顺对接与脱离机构的前端,完成箭架系统与箭上定位销、钩之间的连接)、定位基板(箭上定位销、钩以箭体活门轴线为基准进行安装,通过耳板调整机构保证耳板与箭体活门之间的位置精度)。分布式泄漏检测系统通过对加泄连接器周边敏感点的实时监测,完成气密性等相关任务。后方操作人员通过远程监控系统可实现对现场情况的监督与控制。

上箭过程中,机器人通过激光雷达实时采集信号,与目标板形成控制闭环,当接近箭体时,机器人采取减速运动以提高对接精度,并作实时跟随,对目标识别响应频率为0.5秒。当箭体因不可抗力产生小幅度摆动时,雷达也可实时跟随,落销时间为1秒,当火箭静止时,落销接触到信号后,即打开机械臂各个关节离合,使机械臂处于柔性随动状态,箭架系统与目标板硬接触时间为0.1秒,当火箭摆动时,箭架系统与目标板接触时间与火箭摆频成正比,摆频越高,碰触时间越长。碰触期间可由机器人的离合器额定扭矩特性来卸除硬接触力,实现关节随箭体摆动,从而达到保护箭体和机器人安全的目的。

图7 控制系统流程

工程化实施与展望

为了保证样机的实用性,设计阶段我们进行了预想事故分析,对会引起加注系统过负荷、控制失效等对火箭安全构成威胁的故障进行模拟,从而对整个机器人自身安全水平、机器人对火箭的安全水平等进行充分评估。

2014年8月至12月,我们在中国酒泉卫星发射基地进行了机器人的相关装配和调试,初步确认了机器人各机构功能的可靠性,进行了模拟上箭、对接、泄漏封堵、撤收等试验,验证了机器人系统的可行性,并在此基础上进行了氧化剂泄漏环境的作业流程,验证了机器人在泄漏环境中,机器人的耐腐性和对烟雾环境的抗干扰能力。

2015年1月至4月,在上海交通大学特种机器人产业化基地,科研人员对机器人进行了安全性优化改造,逐步完善了机器人各机构功能,并提高了各器件的稳定性,对火箭各项加注情况进行了针对性试验,如模拟箭体晃动对接试验、对接异物干涉试验、机器人失控撞击试验等,并逐一确定了机器人的安全特性参数。之后,科研人员又于2015年4月在上海航天科技集团火箭生产厂进行了真实箭体的对接试验,验证了机器人的对接功能的可靠性和机械接口的匹配性。

图8 第三代自动对接与脱离机器人结构布局图

图9 机器人在特燃站与模拟箭体进行对接试验(氧化剂泄漏环境)

2015年7月至8月,在中国甘肃酒泉卫星发射中心对机器人进行了安全功能优化,对泄漏监测系统进行了集成,优化了在光照条件下的机器人对接情况,并于8月在全军特殊燃料供给站进行了室外对接作业,验证了机器人室外工作的可行性和耐高温性。

通过对三代机器人的不断完善,今年9月,我国自主研发的自动对接与脱离三代机器人工程样机,终于在酒泉卫星发射中心的塔架上,开展了与真实箭体对接任务。这是我国航天发射场地面装备的一次质的飞跃,也是对我们近10年锲而不舍努力的回报。通过这三轮摸索,我们有信心直面产品列装挑战,完成定型工作,在发射场系统实现推广。

顿向明 上海交通大学机器人研究所 研究生导师

山 磊 常州远量机器人技术有限公司 副总工程师

陆晋荣 中国酒泉卫星发射中心 总工程师

郑永煌 中国酒泉卫星发射中心技术部 副主任

张育林 中国人民解放军总装备部 副部长