基于ANSYS的永磁电机转子冲片结构的优化设计

2015-02-28唐子谋张诚诚

唐子谋,张诚诚

(南车株洲电机有限公司,湖南 株洲 412001)

基于ANSYS的永磁电机转子冲片结构的优化设计

唐子谋,张诚诚

(南车株洲电机有限公司,湖南 株洲 412001)

运用ANSYS的优化设计模块对永磁电机转子冲片隔磁桥附近的结构进行优化设计,采用APDL参数化设计通过拓扑形状优化功能确定冲片优化的初始区域,在此基础上运用尺寸优化功能确定最优的形状尺寸参数,最终结合工程化要求确定转子冲片的施工结构尺寸。电机最后通过最高转速试验表明文章运用的结构优化设计方法切实可行,满足工程化生产要求。

永磁电机;转子冲片;APDL;结构优化

与电励磁同步电机比较,永磁同步电机具有损耗小、效率高、结构简单、可靠性好等突出优点,在风力发电、电力驱动等领域获得了越来越广泛的应用。

空载漏磁系数是永磁同步电动机的一个重要设计参数,它反映了电机中永磁材料的利用率。为不使电机中永磁体的漏磁系数过大而导致永磁材料利用率过低,转子磁路结构中设置有隔磁结构即隔磁磁桥,通过磁桥部位磁通达到饱和来起到限制漏磁的作用;同时,隔磁桥把转子冲片连成一个整体提高冲片的整体机械强度。

由于隔磁磁桥宽度越小,该部位磁阻便越大越能限制漏磁通。因此,隔磁桥的机械强度是永磁电机转子结构设计的一个关键要点。

文章介绍一种基于ANSYS的结构尺寸优化设计方法,对一种内置式转子磁路结构中的隔磁磁桥附近的结构进行拓扑优化设计,以保证整个转子冲片具有足够的机械强度。

1 ANSYS优化设计

基于ANSYS有限元的结构优化设计方法是建立在数学优化算法、结构分析和计算机技术上的优化设计方法。可以根据设计变量的类型分为拓扑优化设计和参数优化设计。

1.1 拓扑优化设计

拓扑优化是形状优化,也称外形优化。其目标是寻找承受载荷物体的最佳材料分配方案,以优化结构的某些性能或减轻结构的重量。这种方案在拓扑优化中表现为“最大刚度”设计。其目标函数是满足结构的约束情况下减少结构的变形能,即相当于提高结构的刚度。

1.2 参数优化设计

参数优化设计就是在满足设计要求的条件下搜索最优设计方案,即满足所有设计要求的最经济高效的可行设计方案。基本要素包括定义几何尺寸参数(设计变量DVs),建立参数化模型,在满足设定的约束条件下(状态变量SVs),通过不同的优化算法对目标函数进行寻优,从而得到一组优选方案。

2 内置式转子冲片优化分析

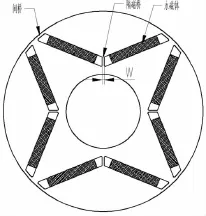

如图1为一种V字型转子磁路的典型结构,可以明确地看出转子冲片最薄弱的部位是隔磁桥附近区域,容易产生应力集中。

图1 V型磁路结构的转子冲片

转子冲片在高速旋转时,主要受到离心力的作用。为确保转子冲片结构既满足电磁性能的要求又要有足够的机械性能且具备一定的安全裕量。可通过在冲片的隔磁桥附近设置合理的减重孔以抵此部位的应力集中。减重孔的设计需考虑转子冲片的最佳传力路径,使得转子冲片的整体刚度和强度不受影响。

2.1 转子冲片有限元模型

转子冲片模型建立的假设前提如下:

(1)在转子高速旋转的情况下,只考虑离心力作用;

(2)将磁钢对转子的挤压作用按正交分解为沿接触处的正压力,并转化为压强载荷;

(3)主要考虑冲片径向的应力分布,其轴向应力分布可认为是不变的,因此可以建立冲片的2D模型;

(4)转子内径与转轴过盈配合,在运转时其内径尺寸变化非常小,可近似认为转子内径的相对位置不变。此处的边界条件可做全约束处理;

(5)当转速稳定后,冲片所受的离心力可看做是常量,对转子冲片动态分析简化为静态强度分析。

根据以上假设条件进行有限元建模,图2为转子冲片的网格模型。

图2 有限元网格模型

2.2 拓扑优化模型

采用拓扑优化方法来设计减重孔的初步孔形。拓扑优化包括如下主要步骤:

(1)定义拓扑优化问题;

(2)选择单元类型;

(3)指定要优化和不优化的区域;

(4)定义和控制载荷工况;

(5)定义和控制优化过程;

(6)查看结果。

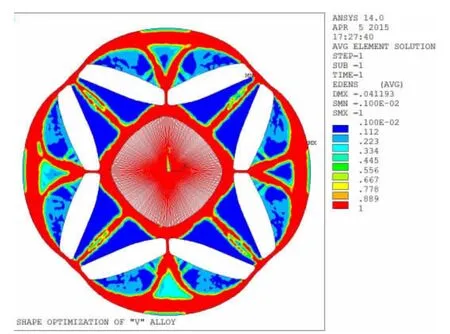

对整个冲片进行优化时,设定优化目标为冲片体积减少50%,优化结果以密度云图来显示,如图3所示。

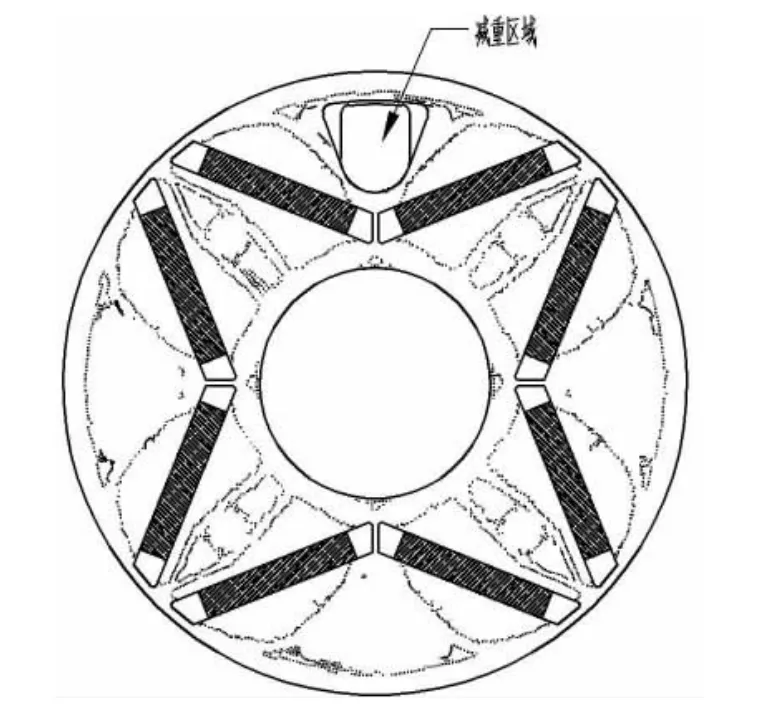

对优化结果的密度云图进行后处理,提取密度云图的边界节点坐标值,然后在CAD中进行描点绘制确定比较精确的减重形状,最终得到减重区域的基本形状。为了便于工程化生产,减重孔的初步形状需进行重新调整,如图4所示。

图3 密度云图

图4 减重区域的边界CAD点图

2.3 形状尺寸优化模型

为确定减重孔的最终孔形尺寸,需再进行孔形尺寸的优化设计。根据拓扑优化结果确定优化变量和初始值,运用子空间法寻优。

设计变量:D、R;

状态变量(约束条件):位移,应力;

目标函数:体积最小。

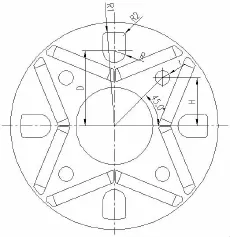

最终的优化目的,找到合适的R和D使得隔磁桥附近位置处的应力最小,冲片整体刚度最好。减重孔的尺寸参数如图5所示:

图5 减重孔尺寸参数

3 实例验证

3.1 V型磁路转子冲片优化

通过拓扑优化设计得到减重孔初步外形,运用参数设计优化得到最终优化结果系列:

其 中 ,D=78~80mm,R=10~12mm,R1=97~98mm,R2=3 mm,H=48mm,r=6mm。为降低隔磁桥附近的应力集中,在一定的范围内D越小越好,R越大越好。

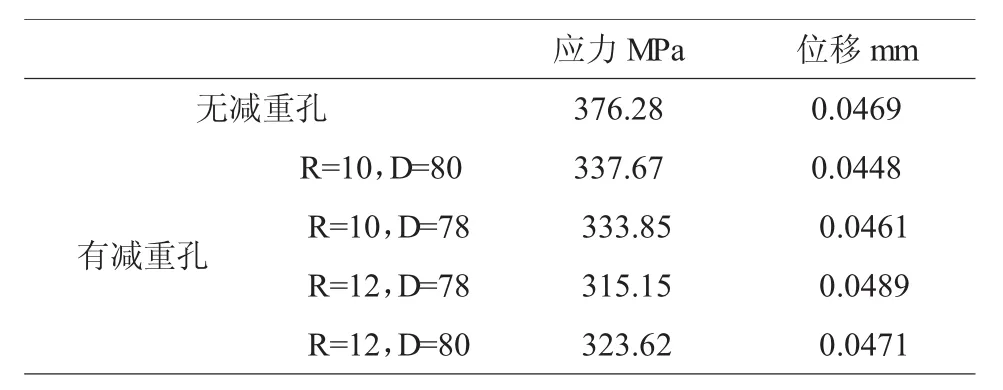

3.2 转子冲片强度校核对比

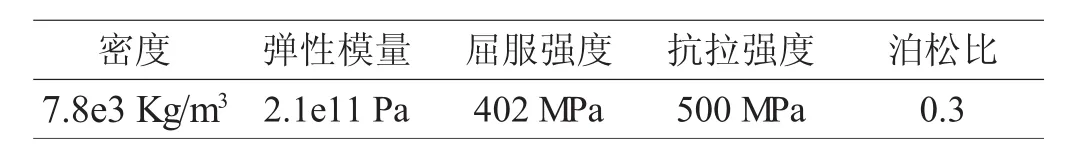

为验证减重效果是否达到预期目标,对优化前后的转子冲片进行强度校核对比。转子冲片的物性参数如表1所示。

表1 硅钢片的物性参数

在电机最高转速下转子冲片的最大的位移及应力数值统计比较如表2所示。减重前后最大应力值可降低约11%,而最大位移可保持基本不变。

表2 强度计算结果统计

3.3 电机超速试验结果

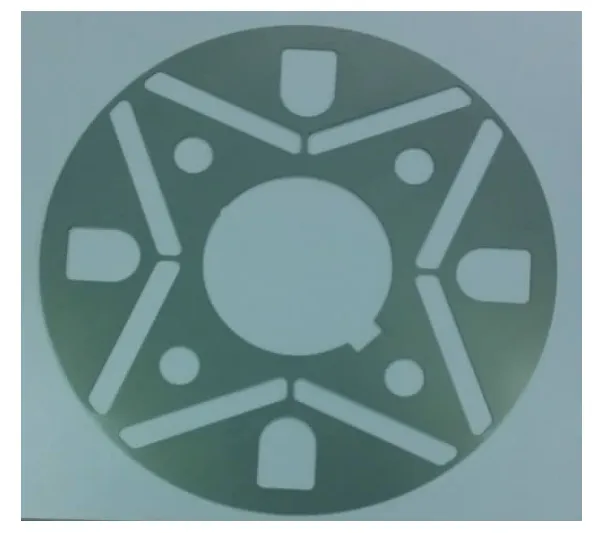

根据优化结构确定最终减重孔尺寸为R=12,D=80。转子冲片的实物如图6所示:

图6 转子冲片实物

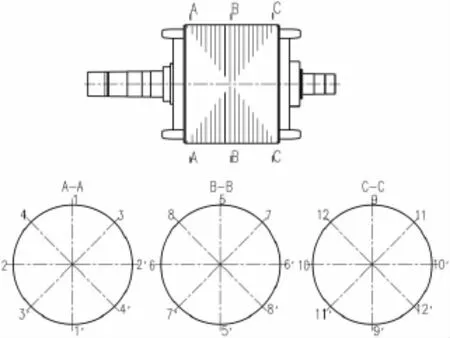

为确保转子在最高转速下安全可靠,优化后的转子完成了超速试验。试验前后的转子外径测量位置如图7所示:

图7 转子外径尺寸测量位置

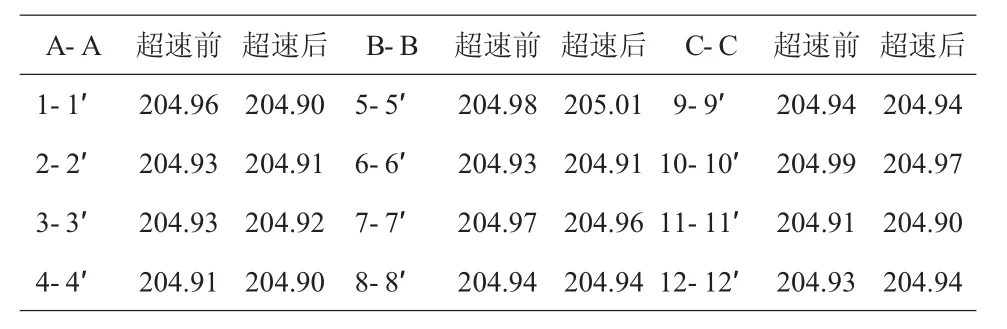

超速前后的转子外径尺寸测量数据如表3所示,实测数据表明转子冲片超速后外形尺寸无异常,试验合格。

表3 超速试验前后转子外径尺寸表

4 结语

文章运用ANSYS优化模块中的拓扑优化功能来设计隔磁桥附近减重孔的初始位置和孔形,利用尺寸参数优化来研究减重孔的最佳位置和尺寸大小,完成转子冲片结构的优化设计。通过电机超速试验表明,文章运用的结构优化设计方法切实可行,满足工程化生产要求。

[1]赵朝会.径向结构永磁同步发电机的比较研究[J].上海电机学院学报,2010,(3).

[2]吴延忠.郭振宏,唐任远.稀土永磁同步电动机隔磁磁桥的设计研究[J].沈阳工业大学学报,1997,(6).

[3]博弈创作室.APDL参数化有限元分析技术及其应用实例[M].北京:中国水利水电出版社,2004.

An Optimal Design for the Structure of Rotor Plate of Permanent Magnet Motor Based on ANSYS

TANG Zi-mou,ZHANG Cheng-cheng

(CSR Zhuzhou Electric Co.,ltd,Zhuzhou,Hunan 412001,China)

The structure around the flux barrier of permanent magnet motor rotor plate was designed optimally with the ANSYS optimization design module of ANSYS,the initial area where the rotor plate was optimized was determined through topological shape optimization function with the application of APDL parametrization design,based on that,the optimal size parameter was determined with the application ofthe size optimization function,finally,combined with the engineering requirements,the construction structure size of the rotor-sheet was determined.That the motor pasthighest rotate speed test shows that the structure optimization design method is feasible,it meets the requirements of engineering production.

permanent magnet motor;rotor plate;structure optimization,APDL

TM313

A

2095-980X(2015)02-0032-03

2015-01-18

唐子谋(1983-),硕士研究生,设计师,主要从事机械结构设计方面工作。