某型号发动机排气管温度场和热应力分析

2015-02-28睢利铭王耀耀

睢利铭,王耀耀

(河南机电高等专科学校 汽车工程系,河南 新乡 453000)

某型号发动机排气管温度场和热应力分析

睢利铭,王耀耀

(河南机电高等专科学校 汽车工程系,河南 新乡 453000)

文章利用分析软件ANSYS对某型号发动机排气管在高温废气作用下的温度场和热应力进行模拟分析。首先利用ANSYS对该发动机排气管做内外流场CFD分析,得到排气管内外表面的对流换热系数和流场的温度分布,然后把CFD分析得到的结果作为边界条件对排气管做流固耦合分析得到了排气管的热应力分布。文章的分析结果对于分析裂纹产生原因和降低裂纹发生频率有着很重要的参考价值,并为该排气管的下一步优化改进提供了重要的理论依据。

排气管,温度场,热应力,有限元分析,ANSYS

排气管安装于发动机排气岐管和消声器之间,使整个排气系统呈挠性联接,从而起到减振降噪、方便安装和延长排气消声系统寿命的作用。排气管在发动机工作时由于机械振动所产生的机械应力和热应力的作用,经常会出现局部开裂的现象,从而使发动机的工作和排放性能大打折扣。所以,对排气管进行温度场和热应力分析,对研究排气管局部产生裂纹的内在原因并提出优化设计方案有着十分重要的作用。

传统上可以根据经验对排气歧管的设计进行修改,然后在验证相关设计正确与否,但周期长、成本高。而采用CAE方法对整个排气歧管的工作状态进行模拟,可有的放矢地对多个修改设计进行对比,选择最佳方案、缩短设计周期,减少研发费用。文章以某发动机排气管为研究对象,先建立有限元模型,然后采用流固耦合方法对排气管的温度场及热应力进行分析计算。利用这种分析方法的优点就是不用对研究对象的温度场进行实际测量就能得到比较准确地温度场数据,并且利用CFD模拟得到的热边界条件更加接近传热问题的实质。此种关于热问题的分析方法在国内仍处于逐步完善的阶段。

1 排气管热分析的数学模型及边界条件设定

1.1 数学模型计算

(1)排气管温度场的计算。排气管的传热过程属于常物性无内热源的稳态传热,其控制方程为:

式中:Kx,Ky,Kz为沿,x,y,z方向的热传导系数。

这里采用第3类热边界条件即给定物体边界上的流体温度和表面传热系数来计算排气管的温度场,可表示为:

式中:nx,ny,nz为边界法线的方向余弦,h为研究对象与周围介质的对流换热系数,tα为外界环境温度。

(2)排气管热应力的计算。利用有限元法计算排气管的热应力,积分方程为:

式中:ρ为密度,u为位移矩阵,σ是应力张量矩阵,b是作用力。

对于每一个网格单元,动量方程为:

式中:i为网格单元,j为平面单元,sj为平面法向量。

如果只考虑单一材料的计算域和静态问题下的惯性项,合力为0。

平面上的力为:

刚度矩阵在所有面上累计为:

1.2 边界条件的设定

研究排气管热应力必须先确定排气管的热状态。一般来说,发动机排出的废气温度很高,并在弯道众多的排气管内高速通过,废气的流动状态属于紊流,所以排气管内壁与废气的传热属于紊流换热,而排气管外部与外界的传热属于自热流换热。

(1)对流换热系数确定。要得到精确的排气管内、外部的对流换热系数,必须配合相关实验,这里只利用对流换热理论对其作近似估算。

①管内流动的雷诺数。根据生产厂家提供的资料,正常工作时排气管内的平均压力P=1.7×105Pa,平均温度T=93.5℃+273=1208K,空气流量Q=145g/s,由此通过计算可得到燃料的消耗率为10g/s,进一步可以算出管内气体流速:

v=80.6m/s

最终可得到排气管内流动的雷诺数:

Re=1.74×104

②管内对流换热系数。通过查阅相关文献,利用Gnilinski公式计算管内对流换热系数,可以得到:

hi=3×104W/(m2·K)

③管外部对流换热系数。管外部的热传递属于自然对流换热,这里采用文献推荐的换热系数:

h0=70W/(m2·K)(2)介质温度。

①管内气体温度。从发动机燃烧室排除的废气从排气管入口到最终进去大气中的过程中,其温度是逐渐低的,但换热系数可认为是沿管长方向的定值。废气在管壁较薄导热性能好的排气管内沿管长方向温度降低幅度大约为50~60° C/m。文章所研究的排气管管壁较厚,故废气沿管长方向的温降幅度应低于上值。另外,由于该排气管长度较短,所以排气管内气体温度取平均值,即:

tft=930℃

②管外气体温度。由于排气管紧靠发动机机体安装,受机体热辐射影响,故取环境温度:

Ctf0=30℃

2 排气管内、外流场有限元分析

2.1 排气管内流场有限元分析

(1)建立排气管内流场的分析模型。先用三维造型软件Soildworks建立排气管的实体模型,然后再对其进行网格划分,并在内壁近壁面处添加了附面层网格,最后得到排气管内流场的网格模型如图1和图2所示,

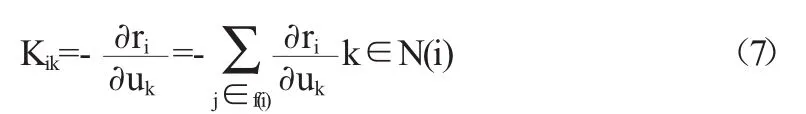

根据牛顿法得到:

图1 内流场流体的计算网格

图2 内流场流体的计算网格剖面

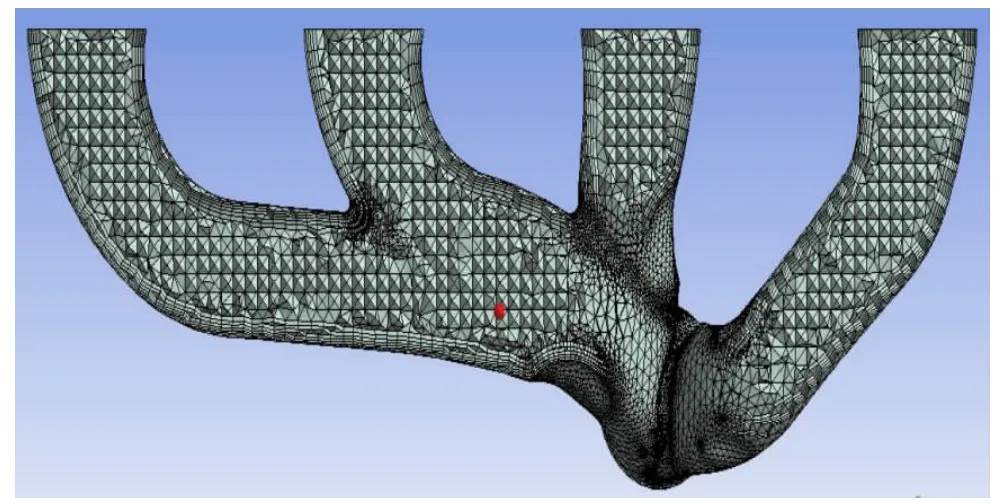

(2)流体的物理属性。排气管内流体的物理属性如表1所示。

表1 25℃的空气的物理属性

(3)设定边界条件如图所示。分析的工况为发动机额定工况:①在排气管进口设定气体流量和温度;②出口设定静压;排气管内壁为壁面边界条件,其中热传递类型选择第二类边界条件。对于壁面边界条件,选择第二类温度边界条件。

图3 排气歧管内流场边界条件

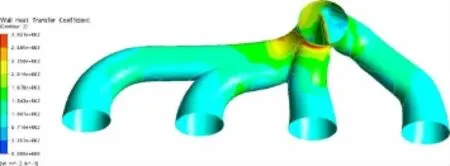

(4)分析结果。通过模拟分析,得到了排气管内流场壁面的平均温度分布和平均对流换热系数分布,分别如图4和图5所示。

图4 排气歧管内壁面平均温度分布图

图5 排气管内壁平均对流换热系数分布图

2.2 排气管外流场有限元分析

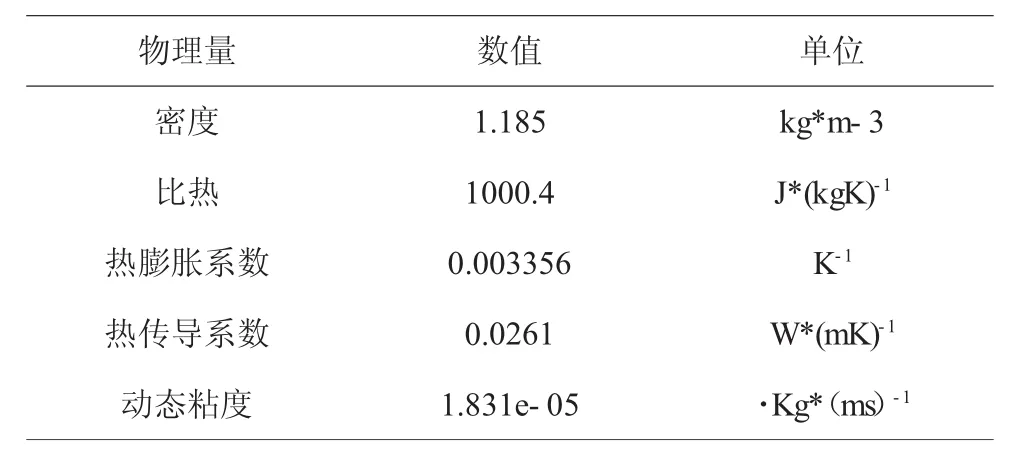

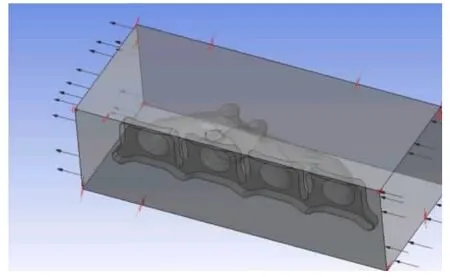

(1)建立排气管外流场的分析模型。排气管外流场的网格划分采用非结构化四面体单元,并在排气管外壁和发动机接触的表面添加了附面层网格。外流场与排气管外壁接触的表面是分析计算的重点,建立模型时对其进行了网格细化,其他部分则采用了相对较粗的网格划分,这样既能保证计算精度又可以缩短计算时间和节省资源,最后得到的排气管外流场的网格模型如图6所示。

图6 排气管外流场计算网格

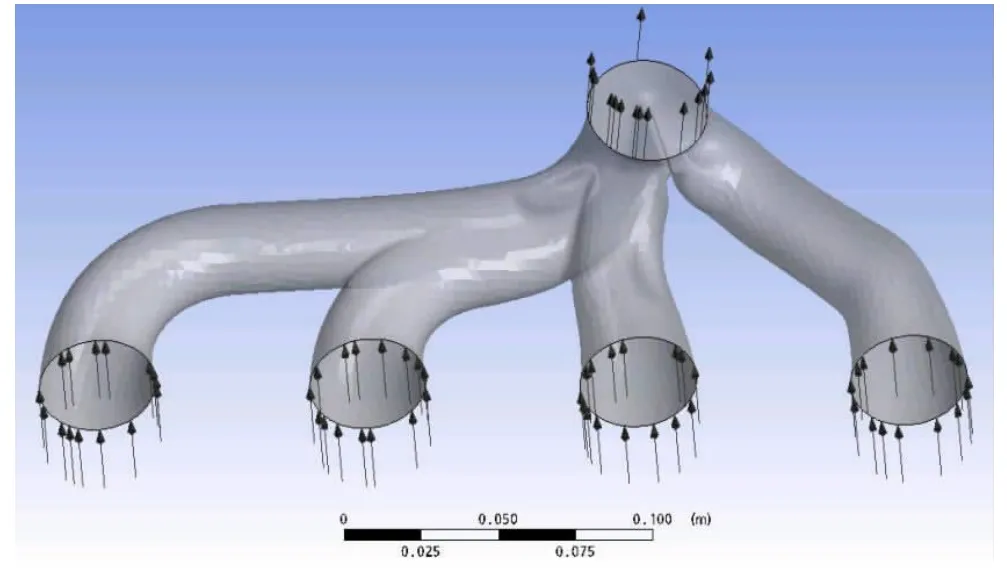

(2)设定边界条件。排气管外流场的分析为稳态模式,设定边界条件:①入口为风机出口,给定入口流量和温度。②出口设定静压,与排气管接触的外表面给定壁面边界条件。③在模型的四周设定对称边界条件。最终得到的排气管外流场的边界条件如图7所示。

图7 排气管外流场边界条件

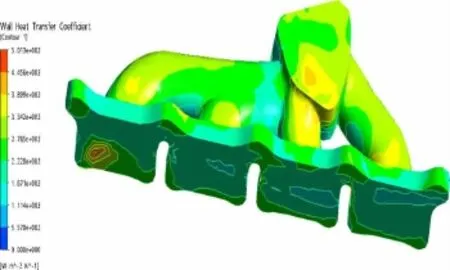

(3)分析结果。通过计算分析,得到了排气管外壁面的平均对流换热系数分布和平均温度分布,分别如图8和图9所示。

图8 排气管外壁面平均对流换热系数

图9 排气管外壁面平均温度

3 排气管温度场和热应力的有限元分析

3.1 排气管温度场的有限元分析

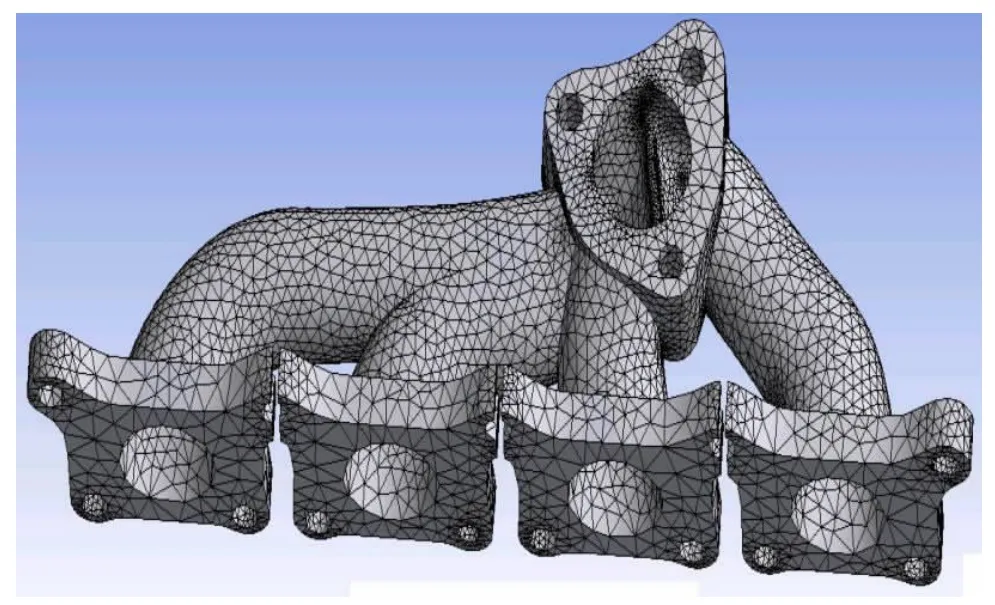

(1)建立排气管温度场分析模型。利用四面体单元建立如图10所示的排气管温度场分析模型,共包含91151个单元,145810个节点。

图10 排气管有限元计算网格

(2)设定边界条件。分析工况为发动机的额定工况,将前面CFX分析得到的排气管内外壁面的平均温度分布作为温度载荷施加在排气管内外壁面上。

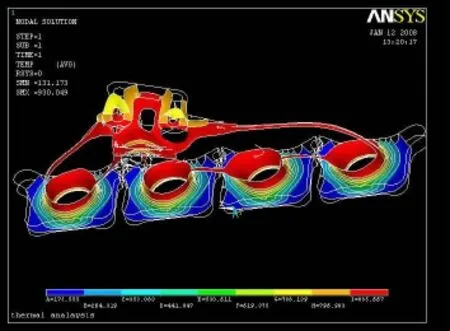

(3)计算结果及分析。经过计算分析,得到排气管的温度分布如图11所示,从图中可以看出排气管四个支管的温度场分布几乎是相同的,且高温区域主要集中在加强筋附近和排气管入口处。

图11 排气管温度场分布

3.2 排气管热应力的有限元分析

排气管热应力分析属于流固耦合分析问题,所用的网格模型和前面温度场分析时用的网格模型一样,在模型上添加以下边界条件:①将排气管与气缸盖连接法兰面设为固定约束;②连接增压器的三个螺钉的预紧力分别设为2000 N;③将排气管稳态温度场的分析结果作为温度边界条件施加在排气管结构上。

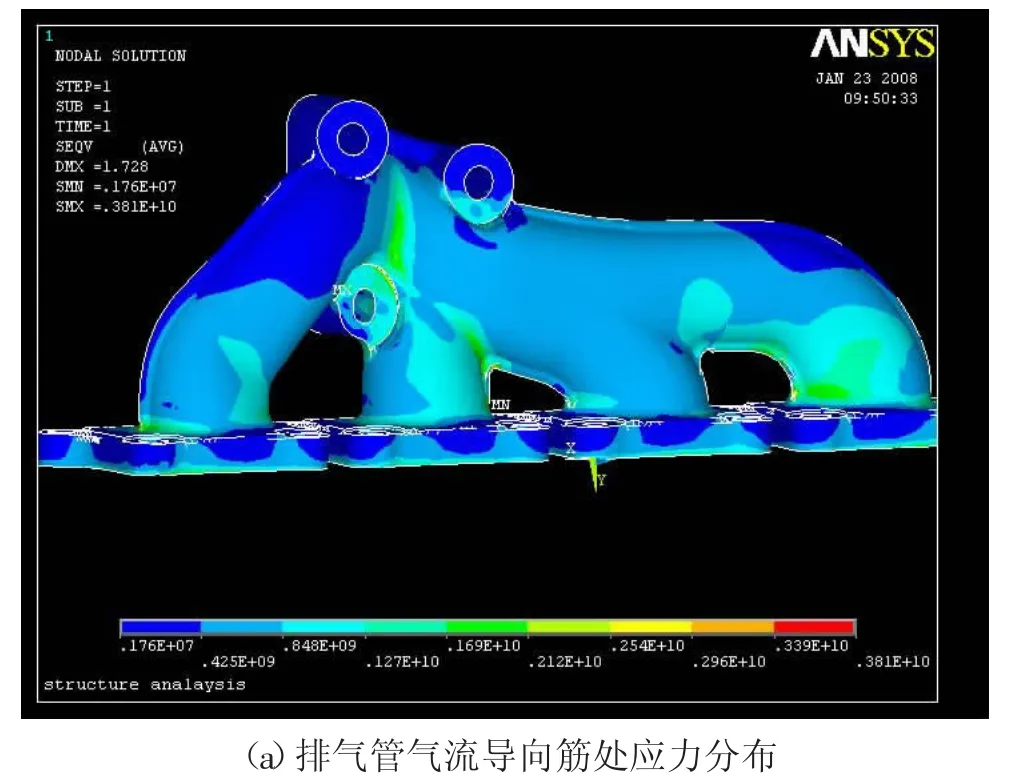

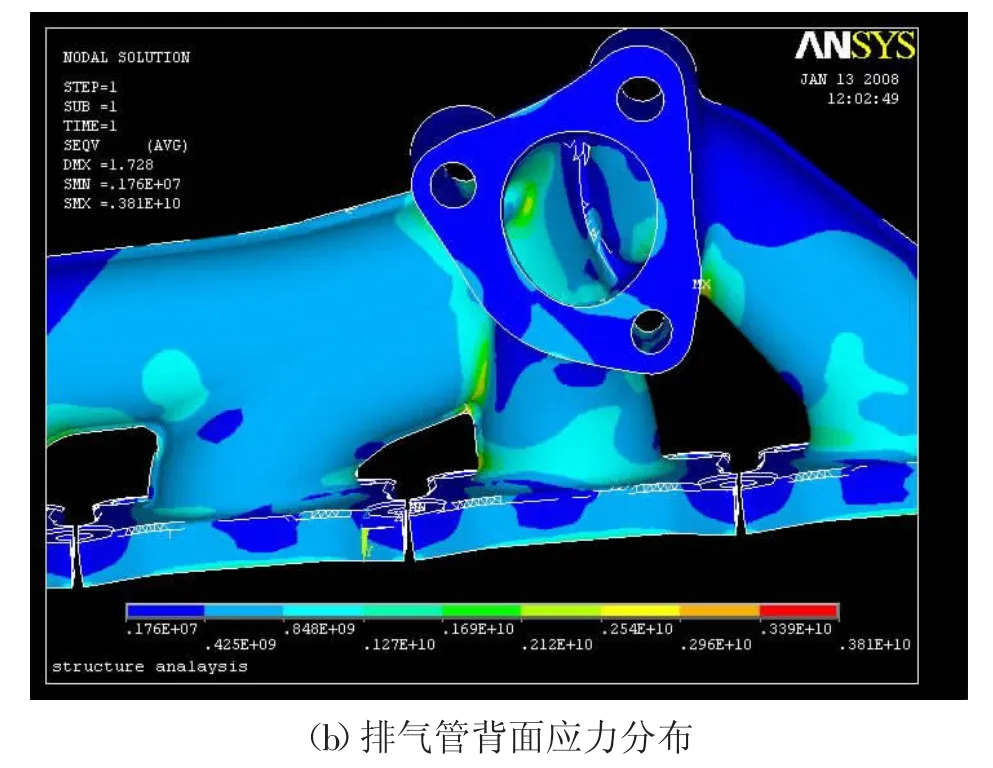

经过计算分析,最终得到排气管在额定工况下的热应力分布结果如图12所示,1其中图(a)是排气管气流导向筋处的应力分布图,图(b)是排气管背面应力分布图。从图中可以看出,气流导向筋下端的应力(淡青色区域)过大,最高值达到381MPa,这也解释了为什么这个区域是排气管裂纹的多发区。

图12 排气管应力分布图

4 结语

文章的主要研究内容为发动机排气管的温度场和热应力分析,为分析排气管裂纹出现原因和改进设计提供了重要依据。通过文章的分析,可以得出以下结论:

(1)先建立排气管的有限元模型,通过额定工况下排气管的气体流动热交换情况来确定边界条件,利用大型分析软件ANSYS对其进行温度场分析,得到了排气管的温度场分析结果。

(2)通过对气流导向筋周围的应力场进行比较,查出气流导向筋下端的应力较大,这是导致裂纹的源发区,为排气管的改进设计提供了理论根据。

(3)该技术为工程类似问题提供了思路,可以有助于其他类似工程技术的解决。

[1]高娟莉.发动机排气歧管的疲劳性能研究[D].西安:西安理工大学,2009.

[2]傅秋阳.某发动机排气歧管流固耦合分析的应用[J].合肥工业大学学报:自然科学版,2009,(S1):175~177.

[3]董非,蔡忆昔,范秦寅等.内燃机排气歧管瞬态热流体-热应力耦合仿真的研究[J],汽车工程,2010,32(10):854~859.

[4]李迎.内燃机流固耦合传热问题数值仿真与应用研究[D].杭州:浙江大学,2006.

[5]孙立旺,朱清山等.基于直接流固耦合的发动机排气歧管热应力分析[J].河南农业大学学报,2012,46(1):81~84.

[6]刘宝兴.工程热力学[M].北京:机械工业出版社,2006.

[7]杨晓,郭涛.CFD-FEA耦合计算分析发动机排气歧管热负荷[J].制造与装备技术,2010,(10):42~43.

An Analysis of Temperature Field and Thermal Stress ofExhaust Pipe of Some Type of Engine

HUI Li-ming,WANG Yao-yao

(Department of Automotive Engineering,Henan Mechanical and Electrical College,Xinxiang,Henan 453000,China)

In this paper,the temperature field and the thermal stress the exhaust pipe of some type of impacted by high temperature exhaust gas was analyzed simulatedly with the analysis software ANSYS.Firstly,CFD analysis was made on internal and external flow field of the exhaust pipe with ANSYS and the heat exchange coefficient and temperature distribution on the internal and external surface of the exhaust pipe was figured out.Take the results of the CFD as the boundary condition,the distribution of thermal stress on the exhaust pipe was drawed based on fluid-structure interaction analysis forthe exhaust pipe.The result can be reference for finding the causes resulting in the fracture and lowering the occurrence of fracture,and provide strong theoretical basis for the optimization design of the exhaust pipe.

exhaust pipe,temperature field,thermal stress,finite element analysis,ANSYS

U464

A

2095-980X(2015)02-0026-04

2015-01-16

睢利铭(1988-),女,河南安阳人,助教,硕士研究生,主要研究方向:发动机排放控制与电控技术、汽车及发动机CAD/CAE。