基于LabVIEW的机器视觉实现:轨距检测算法

2015-02-27杜丽霞兰州交通大学电子与信息工程学院甘肃兰州730070

杜丽霞, 李 菲(兰州交通大学 电子与信息工程学院, 甘肃 兰州 730070)

·名人名言·

基于LabVIEW的机器视觉实现:轨距检测算法

杜丽霞, 李 菲

(兰州交通大学 电子与信息工程学院, 甘肃 兰州 730070)

提出了一种基于机器视觉的轨距点定位算法能较好地适应并解决这一问题,该算法在基于机器视觉的基础上获得轨道断面光带图像,并结合LabVIEW软件对图像进行处理得到轨道截面轮廓的测点数据;其次,对轨头测点数据进行曲线拟合得到轨道顶面曲线,应用冒泡算法排序得到轨头测点到顶面曲线切线平移值的距离,选取距离较小的值做二次曲线拟合,求取曲线与切线平移后直线的交点达到对轨距点定位;最终实现对轨距的准确检测。试验结果表明:该算法能够实现轨道轨距点的快速精确定位,捕捉精度可达到1 mm,有效地对轨道轨距进行了检测。

轨距点定位; LabVIEW; 二次曲线拟合; 轨道顶面曲线

0 引 言

轨距是分析轨道性能和列车行驶的一个重要参数,是评价线路质量和保证行车安全的一项重要指标[4],而轨距点的定位是轨距检测的前提,如何实现轨距点的快速精确定位是当前轨距检测研究的重点。

传统的定位方法主要采用人工测量或光电传感和伺服机构进行测量,不但效率低下且由于现场震动等因素容易造成伺服机构的损坏。本文在机器视觉的基础之上,提出了一种基于LabVIEW的轨距检测方法,不但提高了轨距检测的效率,且增加了其检测精度。能够有效地降低人为因素、环境因素等造成的检测效率和精度低下等问题。

1 检测系统的组成与原理

基于机器视觉[1]的轨距检测系统主要包括两部分:① 系统的硬件组成,主要负责完成对轨道断面图像的获取;② 系统软件的实现,主要负责完成对轨道断面图像的处理,包括对图像的预处理、分割、提取中心线以及截面轮廓线的获取等工作。

1.1 系统的硬件组成

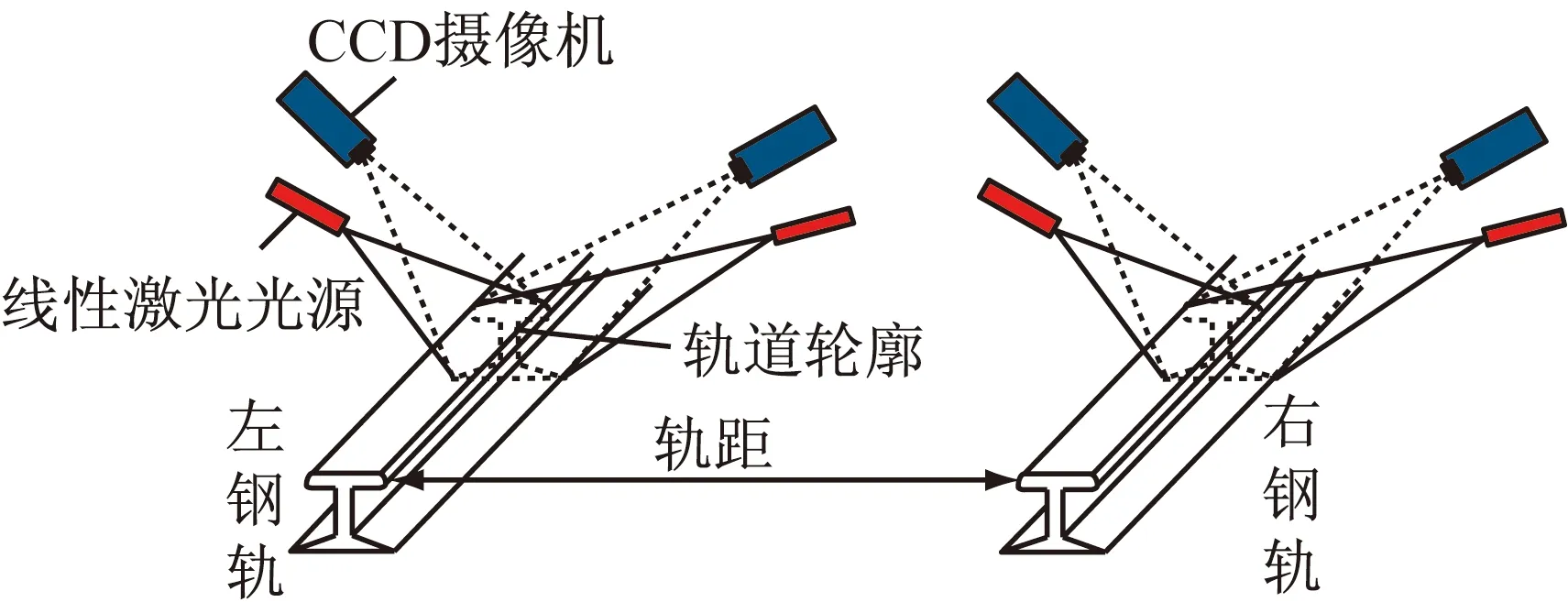

机器视觉测量系统[5]的硬件组成结构如图1所示,其中,CCD摄像机由光学镜头和图像传感器及相关电路组成,负责捕捉轨道断面光带图像;图像采集卡,负责完成对图像信号的模数转换,插在上位机的插槽上,两者通过视频信号线连接;上位机,将采集到的图像显示出来,再通过LabVIEW软件进行处理[8]。

本系统中对左、右轨道分别采用了2台CCD摄像机,1个红色激光投射器进行轨距的检测,分别获取左、右钢轨的内轨道,外轨道的半断面轮廓,最后通过图像融合技术得到整个钢轨的断面轮廓图像。下面给出单个钢轨内轨道的轨距检测原理[9],如图2所示。

图2 基于机器视觉测量的检测原理

1.2 系统的软件实现

本系统中采用的软件为LabVIEW[7], 是一种高度交互式的开发环境,能够实现快速设计原型和应用程序的渐进式开发。其中,IMAQ Vision是基于LabVIEW平台的软件包,主要负责图像的处理及开发,能够完成图像的采集与读取,图像的显示以及图像的各种分析处理工作;同时,利用IMAQ Vision软件强大的处理能力,能够快捷方便地实现对机器视觉系统的标定。

(1) 对原始图像进行采集。获取轨道模型图像如图6(a)所示,从摄像机获取图像程序代码如图3所示,然后应用LabVIEW软件对所获取的图像进行处理[6],主要包括图像预处理,图像理解、图像分析及检测等部分,处理流程如图4、5所示,最终得到校正后钢轨的轮廓图,如图6(c),6(d),用于下一步的轨距点定位研究。

图3 摄像机获取图像程序代码

图4 图像处理流程图

(2) 图像预处理。主要负责对图像进行滤波,消除由于各种干扰因素引起的图形畸变,旨在对原始图像增强,提高图像质量,常用方法为二值化处理和边缘检测局部增强等,本系统中采用了IMAQ Add和IMAQ Threshold子VI模块对图6(a)进行处理得到图6(b),达到预处理效果,其中图像二值化程序代码见图5。

(3) 图像理解[2]。就是对图像特征作出解释。包括两方面的内容:图像分割与图像分类。利用阈值分割,实现从图像中分割出各目标物体,然后提取它们的特征参数进行特征模板匹配。

(4) 图像分析及检测[3]。就是负责完成对图像的配准与畸变调整。但是,利用机器视觉系统进行轨道几何量测量时,由于获取的图像是以像素单位进行存储与信息表示的,因此要得到实际的测量结果的数值,需要建立实际尺寸与数字图像像素之间的对应关系。故测量之前,首先应该将图像由图像坐标系转换到工作台坐标系,这里需要对转换系数进行标定,标定即确定每一个像素所表示的实际物理尺寸,标定的准确与否,将直接影响图像测量系统的测量精度,本系统中采取以 LabVIEW为平台的标定方法,对图像处理后的钢轨轮廓进行校正,如图6(c)所示,校正后的图像如图6(d)所示。

图5 图像二值化程序代码

图6 图像处理结果

2 轨距点定位

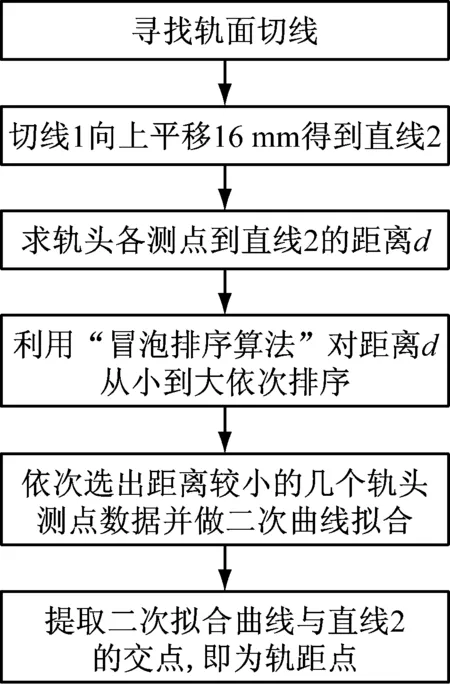

利用LabVIEW软件对轨道模型图像处理后,得到了校正过的钢轨轮廓线。在此基础之上,我们对钢轨进行轨距点定位算法研究,具体定位过程如图7所示,可以看出,其定位过程主要分为两步:

(1) 求取钢轨顶面的切线。 找寻该条切线的步骤如下:① 将钢轨轮廓图像反转,提取像素为0的点,将像素为零的点绘制散点图,找到轨顶面最高点所在的位置,依据钢轨结构设定轨顶面提取纵坐标阈值,将轨顶面像素点进行曲线拟合;② 做该条拟合曲线的切线,该切线即为钢轨顶面的切线。

(2) 定位轨矩点。具体步骤为:① 将轨顶面切线1向下平移16 mm,得到直线2;② 计算轨头各个测点到直线2的距离,并采用快速排序法对其排序,并选出排列顺序靠前的几个距离值所对应的轨头测点数据;③ 将选出的几个测点数据做二次曲线拟合,则拟合后的曲线与直线2必有一交点,该交点即为轨距点。

图7 轨距点定位算法实现过程

3 系统试验仿真及分析

试验采用高速CCD工业摄像机,通过PCI总线与上位机相连,同时采用红色激光光源垂直照射轨道模型,构成轨距检测系统。其中,CCD摄像机像素尺寸为5.6 μm×5.6 μm,激光输出波长650 nm,扇形角为10°。将钢轨置于三维坐标工作台,4台CCD摄像机与外部触发信号相连,同步控制4台摄像机采集轨道图像,以便能够对图像匹配点进行准确的分析。选取三维坐标台某个位置,作为起点,调节2根钢轨的轨距,应用论文中的算法对轨距点定位,计算并求取轨距值,轨距变化检测试验结果见表1,最大误差为1 mm以内。

4 结 语

轨距检测系统的智能化研究,对于当前高速铁路的发展具有重要的现实意义。不但能够及时反映轨道状态的良好程度,且能够有效减少列车运行过程中存

表1 轨距变化检测试验结果 mm

在的安全隐患问题。基于LabVIEW的机器视觉检测系统,能够快速准确的实现轨距点的精确定位,且具有较强的抗干扰能力等优点。试验表明轨距点跟踪误差最大仅为0.2 mm,轨距测量精度达到了1 mm以内提高了轨距的检测速度、精度,能够很好地满足高精度的轨距动态检测要求,可用于实际的工程实践中。

[1] 郑树彬,柴晓冬.基于机器视觉的轨距检测方法研究[J].城市轨道交通研究,2010(9):73-76.

[2] 田庆国,葛宝臻.边形表示实时提取光带中心线[J].光学精密工程,2012,20(6):1357-1363.

[3] 杨义军,孟祥旭.复杂带状图像的快速三角剖分与骨架化算法[J]计算机辅助设计与图形学报,2003,15(10):1270-1274.

[4] 罗世辉. 轨距对机车车辆稳定性影响的研究[J].中国铁道科学,2010,31(2):56-59.

[5] 张广军.视觉测量[M].北京:科学出版社,2008.

[6] Kenneth R.Castleman.数字图像处理[M].北京:电子工业出版社,2002.

[7] 裴忠发,赵敬斌,罗志增.基于LabVIEW的机器视觉实现[J].机电工,2012,19(4):53-55.

[8] 陈利娟.非接触轨距检测系统设计[D].成都:西南交通大学,2011:27-33.

[9] Sonka M,Hlavac V,Boyle R. Image processing analysis and machine vision[M].Toronto:Thomson, 2008:199-200.

[10] Edwards JRiley,John MHart. Advancements in Railroad Track Inspection Using Machine-Vision Technology[D].Urbana-Champaign: University of Illinois at Urbana-Champaign,2009.

[11] Ren Shengwei,Gu Shiping. A new track inspection car based on a laser camera system[J]. Optics Letters,2011,9(3):1-4.

[12] Steger C,Ulrich M,Wiedemann C.Machine vision algorithms andapplications[M].Weinheim: Wiley VCH,2008:268-274.

[13] Zhengzhong Wei,Zhipeng Cao,Guangjun Zhang.Nonlinear optimization method in camera calibration [C]∥Electronic Measurement & Instruments.2009 the 9th IEEE International Conference. Beijing:ICEMI,2009:2459-2461.

[14] Sapiro G.Geometric partial differential equations and image analysis[M].New York:Cambridge university press,2006:333-354.

[15 ] Kim W,Kim S,Kim K. Fast algorithms for binary dilation and erosion using run-length encoding[J]. ETRI Journal,2005,27(6):814-817.

Track Gauge Point Inspection Algorithm Based on Computer Vision

DULi-xia,LIFei

(College of Electronic and Information Engineering, Lanzhou Jiaotong University, Lanzhou 730070, China)

The gauge irregularity is the bottleneck for the security of high-speed train. The problem is resulted directly by the problem that gauge factors point can not be precise positioned. This paper presents a point-based machine vision gauge positioning algorithm. It can solve this problem effectively. The algorithm is based on machine vision. When the image is obtained by the light rail sections, LabVIEW is used to process the image and obtain the measuring point data of track sectional profile. The top surface of the track curves is obtained by fitting the curve of rail head measuring point data; The bubble sort algorithm is applied to measure tangent curve shift values of top surface of the rail head; A smaller distance value is determined to complete quadratic curve fitting, such that the tangent line can reach translational gauge point positioning; Ultimately, accurate detection of the gauge can be achieved. The test results show that: the algorithm can achieve fast and accurate positioning track gauge points, and the precision can reach 0.07mm. It effectively tracks gauge tested.

track gauge point positioning; LabVIEW; quadratic curve fitting; rail top surface curves

2014-06-23

甘肃省自然科学基金项目(121RJZA046)

杜丽霞(1968-),女,甘肃定西人,教授,研究方向电路与系统。E-mail:723936234@qq.com

TP 391.4

A

1006-7167(2015)02-0122-03