一种薄壁承力筒的分散加载静力试验方法

2015-02-27朱华张春雨张宗华吕凯顾志悦

朱华 张春雨 张宗华 吕凯 顾志悦

(上海卫星工程研究所,上海 200240)

一种薄壁承力筒的分散加载静力试验方法

朱华 张春雨 张宗华 吕凯 顾志悦

(上海卫星工程研究所,上海 200240)

为避免承力筒静力试验时“过试验”,需要研究承力筒单独试验时承受的载荷分布,使承力筒静力试验的受力状态与飞行状态下承力筒的受力状态尽可能相当。文章提出了一种分散加载承力筒静力试验方法,并以某卫星为例,将轴向载荷按实际情况分散加载到承力筒的上端框和中法兰上,使其既能满足加载要求,又不发生“过试验”,通过计算分析和试验,表明分散加载的静力试验方法符合承力筒实际受力情况,验证了该试验方法的合理性和有效性,可为其他型号承力筒的静力试验提供参考。

承力筒;静力试验;分散加载;计算分析

1 引言

承力筒是一种重要的卫星主结构形式,主要功能包括承受载荷、安装设备和决定构型3个方面[1-3]。碳纤维复合材料桁条加筋结构在受轴压为主的卫星结构上有着广泛的应用[4-6]。本文采用了一种新的承力筒结构——柱锥一体化形式的碳纤维复合材料薄壁承力筒,其用作卫星主承力结构在国内尚无先例[7]。静力试验是验证其设计问题和结构强度的重要手段[8]。薄壁结构形式的承力筒易发生屈曲变形,同时承载能力也有一定下降,如直接加载其质心处,会对承力筒造成“过试验”,“过试验”是指地面上模拟试验的载荷条件超出了飞行过程中所受的实际载荷,目前承力筒静力试验时载荷加载在整星质心处,如果为了“通过”试验,会造成产品的过度强度设计,这是导致航天器结构重量偏重的重要原因[9]。本文提出的分散加载静力试验方法可以避免上述存在的问题。

2 承力筒试验方法

2.1 薄壁承力筒的结构

碳纤维复合材料薄壁筒与一般承力筒的差别是没有铝蜂窝芯子,柱段锥段一体化。其筒壁相对较薄,在承受同样载荷情况下,薄壁处特别是开孔位置附近易发生失稳(局部屈曲),同时柱段与锥段一体化设计后强度裕度相对减小。薄壁筒体由碳纤维复合材料蒙皮和桁条组成;承力筒外圈均布8组桁条,桁条与蒙皮通过胶接进行连接,上、下端框均由筒体翻边加补强形成,与筒体纤维连续,如图1所示。

图1 薄壁承力筒示意图Fig.1 Schematic of thin-walled cylinder

2.2 静力试验方法

目前,对卫星承力筒静力分析日趋准确,特别是成熟定型的承力筒,利用初样静力试验的数据,调整有限元模型,基本可以计算分析出承力筒受力的情况。但是对于新研制承力筒,由于很多采用碳纤维复合材料制造,尤其是薄壁结构形式的承力筒,必须与静力试验方法相结合来判断其受力薄弱位置。一般说,静力试验时希望载荷通过整星的质心处,但实际上载荷不可能直接施加到质心处,故对承力筒可以在安装工装的位置上(端框或中法兰),通过施加轴向和横向的载荷以达到模拟其受力状态,对施加载荷位置处的细化和研究可以更加真实地反映承力筒实际受力情况。

1)集中加载法

将载荷的作用点与承力筒上端框刚性连接。由于承力筒的上端框与质心存在一定距离,横向载荷按承力筒高度和质心位置通过比例换算后进行加载,轴向载荷不变。由于将载荷均等效作用在承力筒的上端框处,因此可称为集中加载法,其优点为工装较少,试验相对简单,试验成本较低。但是,由于承力筒在整星中的实际受力不仅是在上端框,中法兰也受力,试验不能完全反映承力筒真实的受力状态,试验结果会有一定的偏差,特别是对于薄壁承力筒,其屈曲破坏与载荷作用位置有很大关系。

2)分散加载法

分散加载法是将所受的轴向载荷按其在飞行状态下实际受力情况,将轴向载荷按一定比例分别加载到其上端框与中法兰处,横向载荷与集中加载方法一样,按承力筒高度和质心位置通过比例换算后施加在其上端框。此方法可以更准确地反映承力筒在整星状态下真实的受力情况,试验结果的偏差较小,避免了“过试验”。

以下,将通过计算分析对比上述两种承力筒静力试验方法,并对分散加载的方法进行试验验证,来证明第二种试验方法更适合薄壁结构形式的承力筒。

3 承力筒计算分析

3.1 静力加载工况

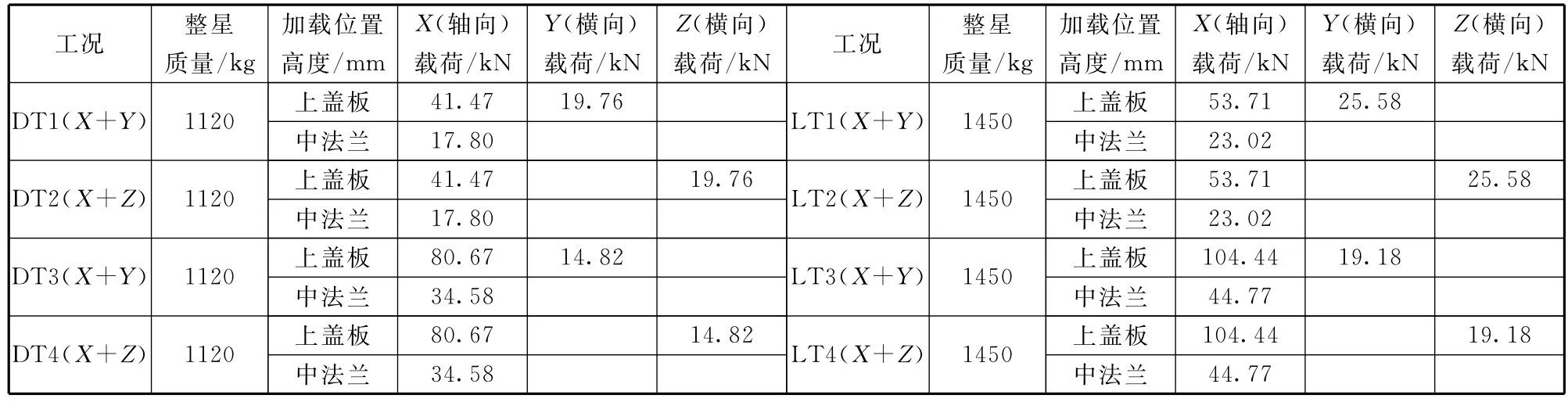

根据2.2节中所述的两种静力试验方法,单独针对某卫星的承力筒进行静力分析,承力筒下端框固定约束,分别按整星质量为1120 kg和1450 kg进行分析,质心距承力筒底部920 mm。在分散加载法中,轴向载荷的比例分配是根据整星的质量布局决定的,某型号承力筒中法兰以下的质量为整星30%左右,中法兰以上的质量为整星70%左右,因此,把70%轴向载荷加在上端框上,30%轴向载荷加在中法兰上。两种试验方法的载荷见表1和表2。

实际飞行状态下的计算分析按照整星状态进行。此时承力筒下端框固定约束,载荷施加到整星上,工况名称用DZ1~DZ4和LZ1~LZ4表示。

表1 集中加载状态的载荷Table 1 Loads in condition of concentric loading

表2 分散加载状态的载荷Table 2 Loads in condition of dispersive loading

3.2 计算结果

安全裕度(margin of safety,MS)是结构设计中校核结构材料强度是否满足要求的重要指标。

式中:Fβ为材料破坏应力,Fα为计算应力。裕度值越大说明结构材料强度越高[10]。

研究薄壳结构承力筒时,屈曲特性尤为重要,屈曲因子λ是衡量结构保持稳定的能力,其值越大,表明结构越稳定。

式中:Fcr为发生屈曲时临界应力,F为计算应力[10]。

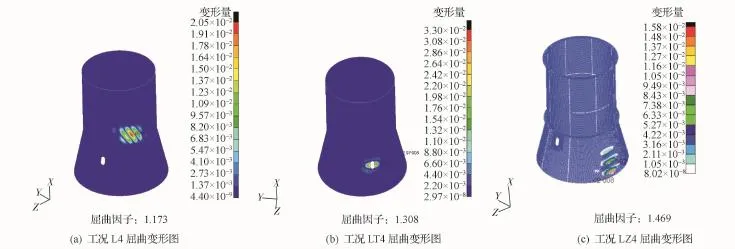

承力筒结构有限元分析模型按某卫星承力筒设计尺寸建立;对下端框底部进行固定约束。对上述各工况的材料强度和屈曲特性进行计算,结果见表3和表4。由于计算分析结果较多,只将安全裕度和屈曲因子最低的工况列出,如图2和图3所示。

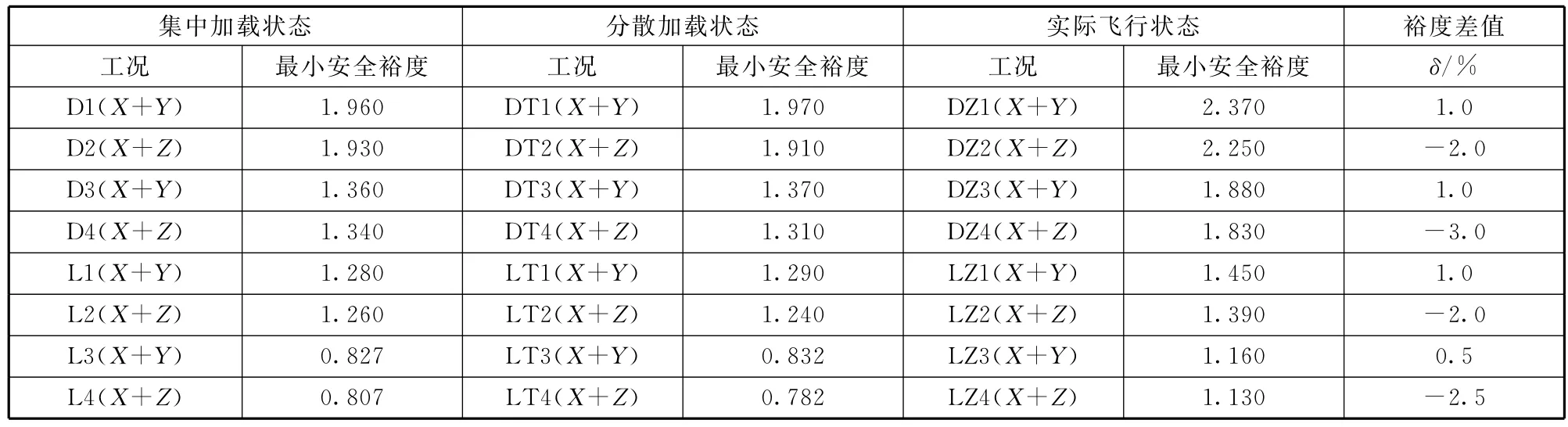

表3 最小安全裕度Table 3 Minimum margin of safety

表4 屈曲因子Table 4 Buckling factor

续 表

图2 3种加载工况下安全裕度图Fig.2 Safety margin for three loading cases

图3 3种加载工况下安全裕度和屈曲因子图Fig.3 Safety margin and buckling factor for three loading cases

3.3 计算结果的分析

从上述材料强度和屈曲分析结果可以看出:①在承力筒锥段产生最大应力,相应的强度安全裕度最低。集中加载和分散加载两种状态下,对应工况的安全裕度值非常接近,最大差值仅为3%,说明两种方法对承力筒的材料强度影响几乎一致;②集中加载状态下,发生屈曲都在承力筒柱段,分散加载状态下,由于轴向载荷部分下移及承力筒锥段有开孔,当横向载荷使得开孔侧受压时,工况LT4开孔边缘首先产生局部屈曲,其它工况下,均先在承力筒柱段产生整体屈曲;表明两种方法对承力筒造成的屈曲变形有差异;③集中加载和分散加载两种状态下,屈曲因子相差较为显著,最大相差24.2%;④分散加载状态的屈曲因子结果为1.308,飞行状态为1.469,而集中加载状态的结果为1.173 2,表明分散加载下承力筒的稳定性相对集中加载更接近飞行状态,且分散加载状态与飞行状态承力筒发生屈曲变形的位置都在锥段,而集中加载状态时屈曲变形的位置在柱段,分散加载状态与飞行状态计算结果相比,更具匹配性。

4 承力筒试验

按照上述分散试验的加载方式,对承力筒进行了试验。试验安全系数取1.5,可得表5的试验载荷值。对中法兰上的轴向载荷采用杠杆砝码加载,对上盖板(即上端框位置)上的轴向载荷与横向载荷均采用液压加载。承力筒静力试验如图4所示。

表5 试验载荷Table 5 Test loads

图4 承力筒静力试验示意图Fig.4 Schematic of static test for cylinder

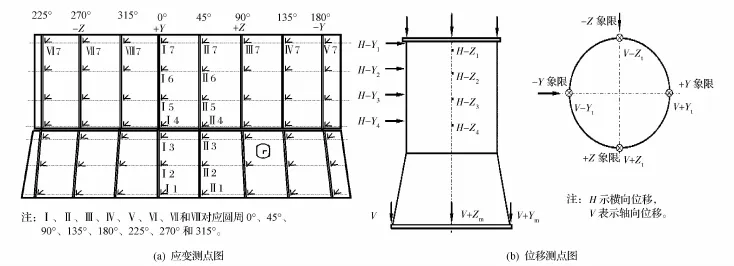

从上述计算分析结果可知,应力较大区域主要分布在孔边、上下两端框附近,故应变测点主要分布在上下端框和孔周围,同时考虑到不同组合载荷时应力分布的差异,需要测量桁条附近的应力情况,所以应变测点共56个。轴向位移的测点共8个,分布在+Y、―Z、―Y和+Z象限的顶端和下端,横向位移测点也为8个,分布在―Y、―Z位置的圆柱筒体上。应变和位移测点分布如图5所示。承力筒静力试验结果的最大应变和位移如表6所示。

由图5和表6试验数据可以得出:①DT1与DT3,DT2与DT4工况下,它们的最大应变产生位置处的象限都是与表2中的过载系数组合成对应关系,说明试验结果符合基本物理规律,证明了其真实有效。②承力筒的材料强度比较均匀,DT1~DT4、LT1和LT2与计算结果基本相同,只在LT4时发生了局部屈曲,压缩最大应变为―1399×10―6,部位在Ⅳ3处,与计算分析的位置接近,通过试验验证了计算结果。③分散加载的试验结果已表明当整星质量为1450 kg且加载载荷达到最大的时候,承力筒发生了屈曲变形,集中加载法计算分析的屈曲因子小于分散加载法,可以判断若静力试验采用集中加载的方法,承力筒必然在未达到最大试验载荷之前就发生失稳,从而导致“过试验”的情况。

图5 应变和位移测点图Fig.5 Measuring points of strain and displacement

表6 承力筒静力试验最大应变和位移Table 6 Maximum displacement and strain of static test for cylinder

5 结束语

本文详细说明了一种承力筒静力试验的新方法——分散加载法。与传统的集中加载法对比,可以发现,分散加载法所得到的计算分析结果,更接近飞行状态下的计算分析结果。另外,对承力筒进行了分散加载方式的静力试验,在最大载荷的最恶劣工况下发生了屈曲变形,与其计算分析结果接近。由此证明了分散加载法较集中加载法能更加真实地反映承力筒受力情况,避免在卫星静力试验中造成“过试验”。本试验方法可为卫星承力筒,特别是薄壁承力筒的静力试验提供参考。

(References)

[1]王希季,李大耀.卫星设计学[M].上海:上海科学技术出版社,1997 Wang Xiji,Li Dayao.Satellite design[M].Shanghai:Shanghai Science and Technology Press,1997(in Chinese)

[2]Sarafin TP.Spacecraft structures and mechanisms-from concept to launch[M].California:Microcosm Inc,1995

[3]姚骏.蜂窝夹层结构承力筒在FY-3卫星上的应用[J].上海航天,2004(1):52-61 Yao Jun.The application of the honeycomb sandwich cylinder for FY-3 satellite[J].Shanghai:Aerospace Shanghai,2004(1):52-61(in Chinese)

[4]袁家军,于登云,陈烈民.卫星结构设计与分析(上、下)[M].北京:中国宇航出版社,2009 Yuan Jiajun,Yu Dengyun,Chen Liemin.Satellite structure design and analysis(Vol 1,Vol 2)[M].Beijing:China Astronautics Press,2009(in Chinese)

[5]姚骏,谭时芳,李明珠,等.一体化、轻量化卫星承力筒的研究[J].航天返回与遥感,2010,31(1):55-63 Yao Jun,Tan Shifang,Li Mingzhu,et al.Study on the combined and light satellite cylinder[J].Beijing:Spacecraft Recovery&Remote Sensing,2010,31(1):55-63(in Chinese)

[6]Huybrechts S,Tsai SW.Analysis and behavior of grid structures[J].Composites Science and Technology,1996,56(4):1001-1015

[7]张春雨,吕凯,张宗华,等.碳纤维承力筒一体化结构设计及试验验证[J].航天器环境工程,2014,31(2):186-190 Zhang Chunyu,Lv Kai,Zhang Zonghua,et al.Integrated structural design of central cylinder made of composite materials and experimental verification[J].Spacecraft Environment Engineering,2014,31(2):186-190(in Chinese)

[8]李德寅,王邦楣,林亚超.结构模型实验[M].北京:科学出版社,1996 Li Deyin,Wang Bangmei,Lin Yachao.Model test of structure[M].Beijing:Science Press,1996(in Chinese)

[9]张俊刚,刘大志,方贵前,等.力限控制缓解“过试验”原理分析与试验验证[J].航天器环境工程,2008,25(6):564-567 Zhang Jungang,Liu Dazhi,Fang Guiqian,et al.The analysis of force-limited vibration tests[J].Beijing:Spacecraft Environment Engineering,2008,25(6):564-567(in Chinese)

[10]陈烈民.航天器结构与机构[M].北京:中国科学技术出版社,2005 Chen Liemin.Spacecraft structure and mechanism[M].Beijing:China Science and Technology Press,2005(in Chinese)

(编辑:李多)

A Method of Static Test for Thin-walled Central Cylinder Using Dispersive Loading

ZHU Hua ZHANG Chunyu ZHANG Zonghua LYU Kai GU Zhiyue

(Shanghai Institute of Satellite Engineering,Shanghai 200240,China)

To avoid over-loading on central cylinder,it is necessary to study the loading distribution of central cylinder in static test.A good bearing condition of central cylinder is to make the stress distribution in static test the same as that in real launching.In this paper,a method of static test is raised,which disperses the loads acting upon the central cylinder.A satellite is taken as an example in which axial loads is dispersed to upper frame and middle flange of the cylinder according to reality,which can avoid over-loading and satisfy the design target.At last,the accuracy and effectiveness of the methed are validated by means of calculation and analysis and physical test according to actual mechanical environment.The method proposed can be as a reference for static test of other satellite central cylinder.

central cylinder;static test;dispersive loading;calculation and analysis

V416.1

:ADOI:10.3969/j.issn.1673-8748.2015.05.022

2015-08-19;

:2015-09-10

朱华,男,硕士,工程师,从事卫星结构设计工作。Email:738412291@qq.com。