高压差微小流量调节阀的设计与仿真

2015-02-26陈刚沈小堃

陈刚,沈小堃

(1. 中国石化仪征化纤股份有限公司,江苏 仪征 211900;

2. 无锡智能自控工程股份有限公司,江苏 无锡 214112,China)

高压差微小流量调节阀的设计与仿真

陈刚1,沈小堃2

(1. 中国石化仪征化纤股份有限公司,江苏 仪征 211900;

2. 无锡智能自控工程股份有限公司,江苏 无锡 214112,China)

摘要:针对高压差(大于10 MPa)、微小流量(Cspan<0.1)工况条件下,调节阀的闪蒸、空化容易造成阀芯振动、阀杆断裂、密封面冲刷、噪音大等问题,设计了一种微小流量调节阀。采用孔板节流与多级降压相结合,实现级间压降平稳分布,有效降低了闪蒸、空化及密封面冲刷。通过理论计算,确定阀内件的关键尺寸。运用CFD软件进行阀内流场的数值模拟,数值模拟及流量试验的数据表明,理论计算较为准确,数值模拟可靠。

关键词:多级降压高压差调节阀数值模拟

随着工业的迅猛发展,高压差和小流量工况在石油、化工、冶金、电力等工业生产装置中的应用日趋普遍,从安全生产的角度出发,介质的控制执行元件——调节阀的有效性和可靠性尤为重要。调节阀的冲刷、闪蒸、气蚀,致使其寿命缩短,重要装置上通常选用国外进口产品,但其价格昂贵、维修成本高、供货周期长。国内很多专家进行了相关研究[1-3],尝试使用不同的结构,但未提出较明确的理论计算公式。

高压差、小流量阀门易出现气蚀和振动,其主要失效模式: 阀杆断裂、阀内件冲刷严重、密封面失效、连接处脱落,进而导致调节阀无法控制或失效。特殊工况下,该调节阀除满足准确调节性能外,恰当的选材可提高零部件表面抗冲刷的能力,合理的结构设计能够均衡压差,从而减小介质对阀内件的气蚀和冲刷,提高阀门的使用寿命,故多采用多级降压结构。

多级降压通常可采用多级套筒式、迷宫式、多级串式、叠板集成块式节流组件调节阀。多级套筒调节阀具有一级或者两级降压套,优点是阀门流阻小、流通能力大、可调比大,缺点是实际运用中抗气蚀能力差。减小阀芯尺寸,做成针式结构,材料表面经过硬化处理,可满足微小流量要求,但结构必须能承受高压差带来的冲刷、振动,且阀杆尺寸非常小,极易发生断裂。迷宫阀能使介质通过曲折的流道时降低流速,从而减小气蚀,但带颗粒介质易堵塞,且加工成本高,阀芯与迷宫套筒之间存在较大的配合间隙,影响调节精度。叠板集成块式调节阀与迷宫阀相似,每个小窗口的流量系数都会超过0.1,且阀芯与迷宫套筒有较大间隙。因此,上述三种结构不能满足高压差,微小流量的要求。

若采用多级串式降压,因各级的压差减小,相同流量要求时,可选择较大的阀芯直径,且每一级节流后均有较大的缓冲空间,避免了对阀内件的撞击,大幅增加了结构的可靠性,能实现各级压降的精确控制,可适用于流体清洁度不高,甚至两相流的场合,制作工艺相对简单。然而国内外尚无关于该类多级降压调节阀的准确理论计算公式。笔者通过理论计算结合数值模拟设计了一种适合高压差、微小流量的调节阀,并结合流量试验验证了设计的准确性。

1理论计算

1.1阻塞流

当阻塞流产生时,必然产生闪蒸、气蚀,会降低零部件的使用寿命,甚至造成密封面的损坏,产生内漏。

对于压差较大的应用场合,须确保通过多级降压,介质通过每一降压段时的压力不小于液体的饱和蒸汽压,压差均小于阻塞流压差,如式(1)所示。

(1)

式中: FL——液体压力恢复系数,调节阀取0.95;FF——液体的临界压力比系数,FF=0.96-0.28(pV/pC)1/2;pV——入口温度下液体蒸汽的绝对压力,MPa;pC——绝对热力学临界压力,MPa,对于水: pC=22.12 MPa。

1.2多级降压原理

采用一级降压时,降压过程中,压力会小于介质饱和蒸汽压,从而产生闪蒸,随着阀门压力恢复至介质的饱和蒸汽压以上,阀门出现气蚀,对阀内表面、密封面等产生破坏。降压原理如图1所示。

图1 降压原理示意

采用多级降压,介质压力逐渐下降,始终不低于介质的饱和蒸汽压,避免产生一级降压时的闪蒸和气蚀问题。

1.3阀门技术参数

以某高压阀为例,进行设计与仿真,其工艺参数见表1所列。

表1 某高压阀工艺参数

1.4设计计算

1.4.1计算流阻系数和初定阀门结构

阀门流阻系数与阀门结构形式有关,计算公式为

(2)

式中:Δp——阀门进出口之间的压差,Pa;ρ——介质的密度,kg/m3;A——阀门内流道面积或进出口管道面积,m2;qm——流体质量流量,kg/s。

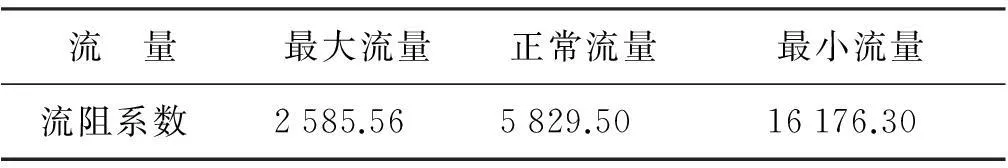

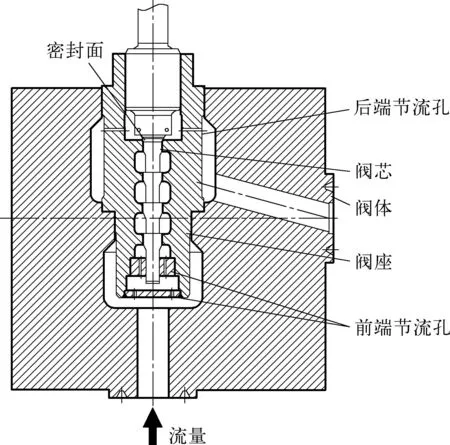

工况流阻系数见表2所列。流阻较大,初定为多级串式降压结构,如图2所示,工作原理: 前端孔板节流、多级串式降压、后端多孔节流相结合,介质从入口流入,先经节流孔板,部分降压;再经多级串式降压,每一级降压之间均有较大的流体紊流缓冲区,旨在减小介质对阀芯的冲刷。多级降压后,密封面处承担的压降较小,从而达到保护密封面、提高阀门工作可靠性的目的。后端节流孔用于稳定阀后流场,降压的级数及关键尺寸须计算得出。

表2 流阻系数

调节阀的总压降等于各段压降的总和:

Δp=Δp1+Δp2+Δp3+…+Δpn

(3)

图2 多级降压结构示意

1.4.2流量系数计算

控制阀技术参数如下:

控制阀类型: 多级降压角阀;

阀内件: 小流量等百分比阀芯,需多级降压;

流向: 流开;

控制阀通径:D=25 mm;

控制阀修正系数:Fd=0.3;

气蚀系数:KC=0.85。

根据文献中计算流量系数的方法,有以下步骤:

1) 先确定流态:

(4)

Δpc=11 216kPa<Δp=13 800kPa<ΔpT,且阀后压力p2=1 600kPa>pV=80.8kPa,所以阀门处于初始气蚀阶段。

2) 计算最大流量时的流量系数。首先采用以下公式计算流量系数KV:

(5)

由CV与KV的关系可得出最大流量时流量系数CV=0.096 6;选取额定CV=0.3。

3) 计算雷诺数:

(6)

因为控制阀雷诺数远大于10 000,所以流态时紊流不需要更多的校正,可采用该流量系数。

4) 流量系数经验公式。为简便地计算流量系数,得出计算流量系数的经验公式:

(7)

式中: K0——经验参数;ξ——流阻系数。

最大流量时的CV代入式(7),得出K0=4.91,正常流量及最小流量同样满足,因而该多级降压阀流量计算公式为

(8)

普通单座阀的K0为30左右,初定降压级数约为6级。流量系数与qm的关系满足下式:

(9)

正常流量时,CV=0.064 3;最小流量时,CV=0.038 6。

1.4.3关键参数计算

1) 各级流量系数关系。由式(3),式(9)得出每级流阻系数的关系:

(10)

进而得出:

(11)

式中: CVd——阀座流通能力;CVCn——第n级节流流通能力,为便于计算,假设每级节流尺寸都相同;CVKn1——第n1级节流板流通能力;为便于计算,假设每级节流板尺寸相同。取值先假定,再进行试算,确保流场及流量系数满足工况。

2) 阀座流通能力:

(12)

式中: K1——阀座流通系数,取22;r——阀座流道半径,mm。

计算得: CVd=6。

3) 阀芯流通能力,满足下式:

(13)

式中: CVC——阀芯总的流通能力;K——阀芯流通系数,查手册,取26;A1——流通面积,mm2,阀芯处的环形流通面积;N——降压级数。阀芯有四级节流降压,由式(13)得出阀芯CVC=0.758 5。

4) 孔板参数:

(14)

由式(14)得出CVK=0.463且

(15)

式中:n——孔的个数;Kk——孔板的流通系数,取23.4;rk——每个孔的半径,取为2 mm。

得出n=4,两个孔板的孔错位分布,以增大压力损失。

5) 阀芯曲线。经过多级降压,在阀座密封面处的压降很小,因而降低了流体对阀芯阀座密封面的损伤。通过受力分析,并考虑振动、冲刷等工况可能造成的阀杆不稳定等问题,确定阀杆的直径为12 mm。

由式(11)~(15)得出各个开度时,阀芯处的节流面积:

(16)

建立如图3所示坐标系,点(x,y),(7.5,10)组成直线,流通面积A1为该直线绕y轴组成的锥面面积,满足以下公式:

(17)

(18)

式中: θ——节流面与x轴的夹角。

图3 流通面积计算示意

依据要求的流量特性,得出各开度的流通面积,根据式(17)~(18)得到某个开度的等面积曲线,各开度的等面积曲线组成一组曲线,取包络线并利用线性代数的相关公式求解,即得阀芯轮廓。

2数值模拟

为校核理论计算的准确性,采用有限元计算软件进行调节阀的数值模拟试验。

按照调节阀内腔流道建立计算模型,依据文献 及JB/T 5296—1991《通用阀门流量系数和流阻系数的试验方法》中关于流量试验的相关要求进行边界条件设置,调节阀的入口与出口处管道加长为公称管径的5倍和10倍,设置出入口设置为压力边界,压差为MPa。

选择k-epsilon湍流模型,并设置相应的流场初始参数。从5%,10%,…,100%开度,共20个阀门开度进行计算,得出的额定流量系数为0.3,与理论计算值相符。流量特性曲线基本满足等百分比特性,如图4所示。可以看出阀门开度为30%~58%,满足调节阀使用要求。正常开度约为50%,各级降压分别为16.5%,17.9%,19.2%,18.5%,8.8%,0.5%。两级孔板共降压34.4%,从而大幅减少了阀芯尤其是密封面处的压差及冲刷,提高了阀门的使用寿命。可选择不同阀芯直径以及不同阀芯曲线进行计算,对比结果选优。

3试验验证

流量试验是检验阀门流通能力,验证理论设计准确性的重要方法。将上述调节阀产品,安装至流量试验设备上,调整阀前后的压差至0.1 MPa,通过流量计读取调节阀的流量,换算成CV值。得到的结果与仿真数据进行对比,差距最大为8.9%,如图4所示。

图4 试验及仿真数据

试验结果表明: 调节阀满足工况要求,数值计算的参数设置较为准确,数值模拟可以直接用于辅助理论设计,从而减少了设计时间成本及经济成本。

4调节阀的设计流程

多级调节阀的设计较为繁琐,涉及的内容较多,本文设计的调节阀经数值模拟及流量试验验证,流量满足要求,降压情况较为理想,故总结调节阀设计流程如下:

1) 根据工况参数,得到阀门的流阻系数,对阀门的类型及特点作初步的选择。

2) 进行介质流态判定,计算流量系数。

3) 初定阀座的直径,从而计算出阀座的流通能力。

4) 通过压降关系以及流量系数公式,得出阀芯的关键尺寸。多级降压阀通常要选择多种孔数、级数、阀芯节流面积,对比后选优。

5) 进行详细的结构设计,最关键的是进行阀芯形面曲线的计算。

6) 建立仿真计算模型,进行流体及结构的仿真计算,根据结果进行结构修正。

7) 试验验证。

5结论与展望

1) 多级串联调节阀是解决小流量、高压差含固体介质恶劣工况气蚀问题的有效方法之一,本文设计的串式多级降压调节阀性能较为理想。

2) 仿真计算可得到较为准确的流场分布,用于验证理论设计,从而提高工作效率。

3) 若通过计算机编程,实现多种方案的计算和分析、阀芯形面的计算及形面曲线的自动绘制,将能大幅提高设计工作效率。

参考文献:

[1]孙坚.高压调节阀在设计中常被忽视的汽蚀问题探讨.流体机械,2008, 36(11): 41-44.

[2]王燕.多级套筒调节阀消声减振元件设计研究.流体机械,2013,41(07): 19-23.

[3]范学兵.高压调节阀的失效机理分析和管路改造仿真设计.石油与化工设备,2012,15(01): 9-13.

[4]王群增,郑秋萍,王燕,等.GB/T 17213.2—2005 工业过程调节阀 第2-1部分 流通能力安装条件下流体流量的计算公式.北京: 中国标准出版社,2006.

[5]吴国熙.调节阀使用与维修.北京: 清华大学出版社,2004.

[6]杨明.调节阀阀芯形面计算机辅助设计方法研究.宁夏: 宁夏大学,2009.

[7]王群增,郑秋萍,王燕,等.GB 17213.9—2005 工业过程控制阀 第2-3部分流通能力试验程序.北京: 中国标准出版社,2006.

[8]张月蓉,王勇,谢玉东,等.大流量调节阀瞬态模型建模方法研究.化工自动化及仪表,2012,39(02): 236-240.

[9]郑建章.探讨调节阀的选型及应用.化工自动化及仪表,2012,39(07): 841-843.

[10]谢玉东,王勇,刘延俊.调节阀技术研究综述.化工自动化及仪表,2012,39(09): 1111-1114.

西门子自配置网络助力工业通信未来发展

在2015年汉诺威工业博览会(Hannover Messe 2015)上,西门子将展示一个正处于初期阶段的创新项目,即“轻松通信”(Effortless Communication): 其目的是简化机器和工厂网络的安装、测试与升级。为此,地址的分配由工程系统转移至自动化设备。这样,设备可自动分配地址,无需配备地址服务器这样的中心实体。此外,系统可以简化远程维护服务的部署,并增强其安全性。该项目成果可能被纳入未来生产网络的创建与运行中。

较之办公应用,自动化领域的网络应用配有数量更多的服务器。例如,每个联网的I/O模块都代表自己的服务器,可以提供并接收过程数据,同时还需要连续提供诊断信息。这是“Effortless Communication”项目的初衷,通过上述方式,用户可以调用控制器和I/O设备等网络元件的技术设备名称,而不是难记的网络地址和路径。地址分配由实际的自动化设备以分散方式进行自动处理,使得用户能以“即插即生产”的方式随时置换或添加设备,而无需任何特殊的现场工程或网络专业知识。甚至将工厂全部组件灵活地嵌入制造场景也将成为可能。因而,在工厂新组件的调试和认证过程中,无需任何额外的网络设备就可以完成独立操作。然后,自动化设备运行系统支持对孤立网络的自动网络重新编号,以适应工厂网络的寻址。

该创新项目可使设备操作人员或系统集成人员受益匪浅,通过自动地址分配,他们可以根据需要将量产机器集成于网络,而不必为其中的每台量产机器分别调试网络设置。这里,自动设施通过有效避免重复地址,确保量产机器的安全并行操作。另外,对网络地址进行准确无误的自动分配,还可以简化远程维护服务,并增强其安全性: 地址分配系统支持自动安装远程服务接入点或防火墙等安全设施。因而,可以将防火墙规则设计得简单直接、系统化、并且严格到极致。(西门子(中国)有限公司)

Design and Numerical Simulation of High Pressure Difference with Micro-flow Control Valve

Chen Gang1, Shen Xiaokun2

(1. Sinopec Yizheng Chemical Fibre Company Ltd., Yizheng, 211900, China;

2. Wuxi SMART Auto-control Engineering Co. Ltd.,Wuxi,214112, China)

Abstract:One micro-flow control valve is designed aiming at problems of mechanical vibration, stem breakage, erosion of sealing surface, noises and so on caused by flashing or cavatition of control valve under working condition of high pressure difference (>10MPa) and micro-flow rate (Cspan<0.1).Stationary distribution of pressure drop among multi-stage is realized with combination of applying orifice plate as throttling elements and multi-stage pressure drop. Flashing, cavatition and erosion in sealing area are reduced efficiently. The key dimensions of valve internals are determined by theoretical calculation. CFD software is used to calculate fluid conditions inside valve. The result of numerical simulation and flow test show theoretical calculation is accurate and numerical simulation is reliable.

Key words:multi-stage pressure drop; high pressure difference; control valve; numerical simulation

中图分类号:TP214

文献标志码:B

文章编号:1007-7324(2015)02-0054-05

作者简介:(1981—),就职于中国石化仪征化纤股份有限公司,主要从事仪表管理和自动控制研究工作。

稿件收到日期: 2014-11-25。