钢筋调直切断机自动控制系统的设计与实现

2015-02-25王文凡

王文凡, 申 杰

(1.郑州升达经贸管理学院,河南 郑州 451191; 2.华北水利水电大学,河南 郑州 450045)

钢筋调直切断机自动控制系统的设计与实现

王文凡1, 申杰2

(1.郑州升达经贸管理学院,河南 郑州 451191; 2.华北水利水电大学,河南 郑州 450045)

摘要:针对目前钢筋调直切断机切断长度的精度不高且控制系统通用性差的问题,设计了钢筋调直切断机的自动控制系统.自动控制系统能够同时设定多批次钢筋的长度和数量,并在工作过程中显示当前批次、数量、设定长度等参数.设计了简单通用且精度较高的智能计长电路,并为不同计长方式预留了电气接口,提高了通用性.设计了掉电保护功能,掉电时能保存当前状态和所有参数,上电后能从断点继续工作.设计了长度修正功能,通过软件对系统的误差进行综合补偿,实现了精确定长.试验检验结果显示,不同直径、不同长度的钢筋切断后的最大误差不超过3 mm.

关键词:钢筋调直;切断长度;自动控制

在建筑业中,钢筋是必不可少的原材料.对于直径比较小的圆钢筋,商品供货形态是卷成盘的,称为盘条.为方便使用盘条,通常直接在工程现场进行盘条的调直和切断.对盘条进行调直通常有两种方法:一种是采用卷扬机对钢筋强行拉直后,根据所需长度一根一根进行人工剪切;另一种方法是采用钢筋调直切断机进行拉直和切断.

经过几十年的发展,我国的建筑用钢筋调直切断机市场现已基本形成.目前,国内外使用的钢筋调直切断机种类较多,调直、切断以及传动装置不尽相同,根据设备组成的各工作机构特点可以按多种方法对钢筋调直切断机进行分类.当前普通钢筋调直切断机的控制线路复杂,连接线多,接点多,线接点容易松脱,触点容易烧损,故障频繁.而液压调直切断机,因其结构简单,尤其是故障率低,而得到广泛应用.快换型钢筋调直切断机的设计开拓了调直切断机的应用领域[1-4].

随着调直切断机应用的日益广泛,在实现调直和切断功能的同时,对其加工钢筋的尺寸精度和工作效率方面的要求也不断提高.目前,很多调直机在设计时不能兼顾长度精度和调直速度,例如液压调直切断机存在最短工作范围较长的问题[3].而我国建筑用钢筋调直切断机的总体水平,与国际上先进产品相比还是比较落后的,主要表现在:企业生产规模小,产品的技术含量低,生产效率低下.因此要完善钢筋调直切断机的各项功能,对其进行改良才可以提高产品的性价比,增强产品的市场竞争力,对提高建筑施工的效率和质量有着重要意义[4-7].

1钢筋调直切断机的结构

钢筋调直切断机用于调直和切断盘条,并进行除锈,其机械结构如图1所示.

图1 钢筋调直切断机机械结构示意图

一般在机座上设置牵引、调直和剪切装置.钢筋在牵引装置带动下经调直装置调直后进入剪切装置,依据需要的长度由剪切装置中的切刀切断.钢筋调直时,盘条放在能够旋转自如的盘条架上,不可直接放在地面上.否则盘条将以螺旋形式拉出,不但增大调直阻力,而且破坏钢筋强度.钢筋进入调直装置前先进入导向筒,使钢筋以水平状态进入调直装置,并避免钢筋调直结束时尾部高速摆动而伤人[8].牵引装置分为前后两级,每一级又由主动轮和从动轮构成,主动轮由电机驱动,从动轮带有压紧装置,可以根据钢筋的直径进行调节.钢筋经过牵引装置进入调直装置,不同厂商设计的调直装置结构不尽相同.钢筋调直后进入剪切装置进行剪切,剪切后的钢筋落到承料架上.

2自动控制系统的设计

2.1 自动控制系统电路的设计

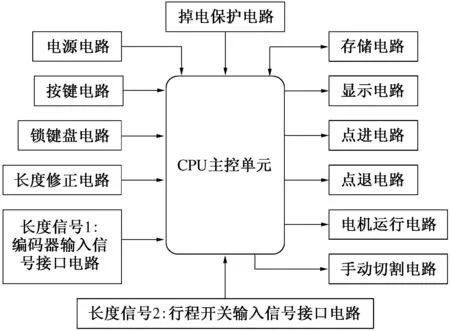

钢筋调直切断机自动控制系统如图2所示.自动控制系统包括CPU主控单元、电源电路、按键电路、锁键盘电路、长度信号输入电路、长度修正电路、存储电路、显示电路、点进电路、点退电路等.

图2 钢筋调直切断机自动控制系统框图

CPU主控单元包括时钟电路、复位电路和程序下载电路等.按键及显示电路主要用于批次、切断数量、切断长度的设定和显示[9].按键电路采用矩阵式键盘设计结构,包括0~9这几个数字键,以及批次设定键、长度设定键、根数设定键、确定键、清除键、查询键、长度修正加减键、长度系数设定键,还包括启动、停止、暂停、点进、点退、手动切割控制键.显示电路采用高亮度LED数码管,可适应室外日光等不同工作环境,数码管可以显示当前批次、设定数量、已加工数量、设定长度等信息,通过查询键,可以查看不同批次的信息.最多可以设定9个批次,长度最大可设定为99.99 m,数量最多可设定为9 999根.

为了提高自动控制系统的通用性,以适用于采用不同定长切割方式的钢筋调制切断机,系统设计了行程开关输入信号接口电路,即钢筋达到定长尺寸后,行程开关发出控制信号,通过CPU主控单元控制剪切装置切断钢筋.

锁键盘电路是由两个组合键进行键盘锁定或解锁,防止工作过程中出现误操作.掉电保护电路和存储电路共同工作,在断电的情况下存储当前工作状态和各种参数,以便上电后继续工作.点进电路和点退电路控制牵引装置步进,以便开始时把钢筋导入,以及必要时将钢筋退出.牵引装置和调直装置的启动、暂停和停止受CPU主控单元的控制.

2.2 电源电路的设计

电源电路为CPU主控单元和其他控制电路提供必要且稳定的直流电压.电源电路提供的12 V直流电压,用于驱动计长电路中的光电开关和电机控制电路中的继电器,或为厂商选用的400脉冲光电编码器或磁性单圈绝对值编码器提供能量.6 V直流电压经过掉电保护电路之后,降压到5.5 V以下,为CPU芯片和其他数字芯片提供能量.电源电路结构如图3所示.

图3 电源电路框图

2.3 计长电路的设计

剪切精度是衡量数控钢筋调直切断机的切断系统性能的最重要指标[10],大多数调直切断机采用机械定尺长度控制,基本上是采用挡板、弹簧、行程开关、单头电磁阀组合来完成钢筋的定长和切断.当钢筋碰到定好长度的挡板时,因碰撞使用弹簧拉住的挡板向前倾斜使行程开关接通,从而使电磁阀通电吸合,带动切刀切断钢筋,然后由弹簧将挡板和切刀拉回原位.在使用此种方法时常出现因弹簧失效拉不到位的现象,致使调直切断机不能正常切断或阻挡钢筋不能前进的故障,可靠性差,若钢筋超过一定长度,其切断误差将大幅增大,且钢筋直径越小,其误差增幅越大[11].

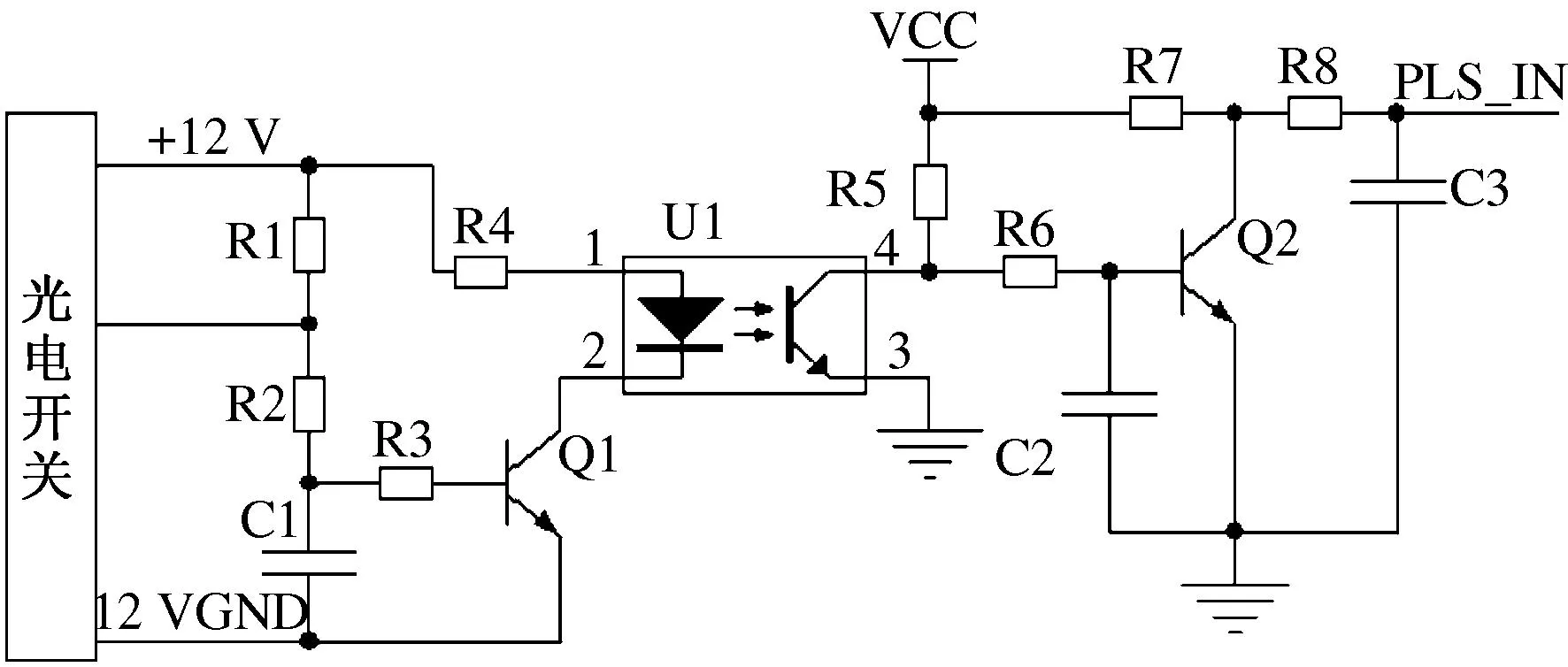

除此之外,其他定长方式还有:定长机械接触控制开关方式,定长电器开关配合机械离合器控制方式,定长电器开关配合电磁离合控制方式,定长电器开关配合液压系统电磁阀控制方式,电子测长装置配合计数器控制方式等.这些方式是由各种电器组合而成,线路复杂、成本高、故障多,操作不方便.为此,笔者设计了一种简单、通用、精度较高的计长方法,即在牵引装置的主动轮上安装同轴圆钢盘,在其圆周上均匀刻槽,并在钢盘齿槽两侧安装光电开关.牵引装置带动钢筋行进,主动轮带动圆钢盘转动,轮齿遮挡光电开关,使其关闭,轮上凹槽使光电开关导通,依此重复,产生一系列脉冲信号,此脉冲信号经过计长电路进入CPU主控单元.计长电路如图4所示.

图4 计长电路

CPU主控单元对脉冲进行计数并计算长度,当达到设定长度时,发出切断信号,控制切断装置切断钢筋,以达到定长的目的.牵引装置主动轮的直径为D,圆钢盘上刻槽数量为n,一个脉冲信号对应的长度称为长度系数,记为k,k=πD/n.

为了提高自动控制系统的通用性,像电气方面等很多参数厂商可以自己设定.对于不同厂商、不同型号的钢筋调直切断机,其牵引装置主动轮的直径D不同,圆钢盘周向刻槽数量n也不同,即长度系数k的值不是定值,厂商可以根据不同的机械参数计算出k值,并通过按键进行设置.某型号机器的机械装置确定以后,其主动轮直径和圆钢盘刻槽数量也就确定.也就是说对于某一具体机器来说,k值确定,机器也就确定了,厂商在机器出厂前只需输入设定好的一次具体的k值即可.

自动控制系统预留有电气接口,可以配合400脉冲光电编码器或者磁性单圈绝对值编码器使用,通过编码器输入信号接口电路进入CPU主控单元.

对于采用其他方式计长的机器,如机械定尺长度控制的方式,可以将行程开关接入行程开关输入信号接口电路,以达到定长控制的目的.

2.4 掉电保护电路的设计

施工现场如果停电,钢筋调直切断机停止工作,计数结果丢失,已经加工了多少根钢筋,还需要加工多少根钢筋的确定成为问题,而人工计数法不可取.如果采用人工计数,由于施工现场情况复杂,需要专人随时进行统计,需花费大量时间.为解决此类问题,自动控制系统设计了掉电保护电路,如图5所示.

图5 掉电保护电路

图5中的C1为法拉级超级大电容.上电后,6 V电源通过D1和R1对CPU主控单元进行正常供电,通过R2和D2对C1进行充电,C1储存电能.D1的作用是降压0.6 V左右,保证CPU主控单元工作在4.5~5.5 V的安全电压范围内.R1对CPU主控单元进行限流,防止电流异常时烧坏CPU主控单元.C2和C3则起到对电源滤波的作用.掉电之后,超级电容C1通过D3向CPU主控单元供电,D1和D2反向截止,保证C1上有限的能量尽最大可能为CPU主控单元所用.掉电检测电路检测到掉电之后向CPU主控单元发出最高级别的中断信号,CPU主控单元从正在运行的程序中进入中断服务程序,通过存储电路将掉电瞬间钢筋调直切断机的各个批次的长度、数量、已经截断的数量等所有参数存入存储器.

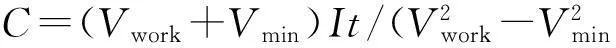

超级电容的参数选取,忽略由电容内阻引起的压降,利用以下近似计算公式计算电容,

(1)

式中:Vwork为电容正常工作电压;Vmin为截止工作电压;t为电路中要求持续工作的时间;I为负载电流.

该控制系统中,掉电瞬间存储所有参数的子程序所用时间为ms级,在掉电后需要用超级电容维持100 mA的电流,为保证各项参数能完全存储,设计持续时间为1 s,CPU主控单元截止工作电压为4.5 V,由式(1)计算可得C=0.2 F,这里选用0.22 F/5.5 V的电容.

2.5 电机控制电路的设计

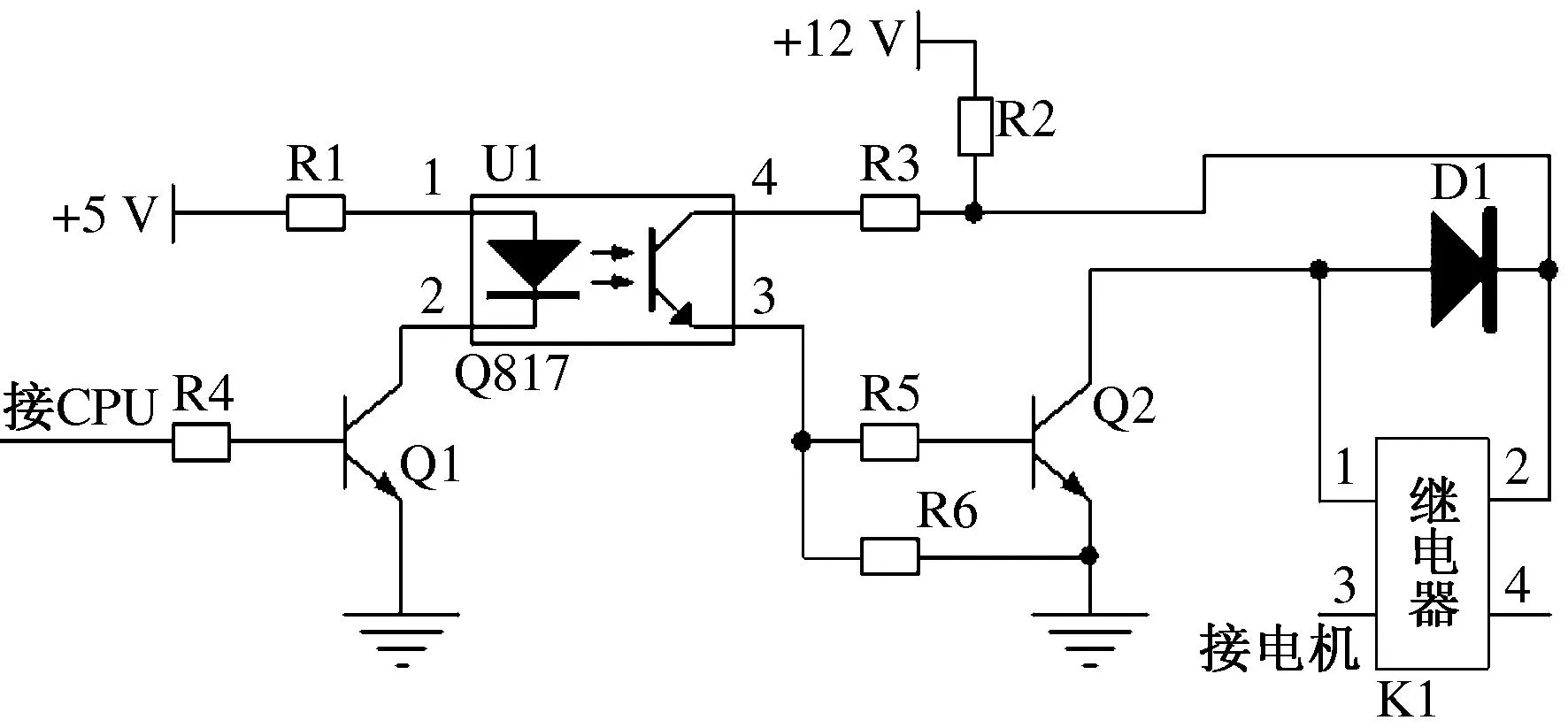

钢筋调直切断机的牵引装置(包括点进和点退)、调直装置和切断装置(包括手动切割)都由电机驱动,电机的控制信号由CPU主控单元发出.电机控制电路如图6所示.

图6 电机控制电路

图6中,R4一端接CPU主控单元,与R1,Q1共同控制光电耦合器U1的通断.光电耦合器控制继电器的通断.继电器K1的3和4端口接电机的电源,用继电器控制电机的启动和停止,以及控制切刀的进刀与退刀(液压式剪切装置由电机控制液压系统,液压系统控制切刀).CPU主控单元发出控制信号(高电平),通过光电耦合器进行电气隔离,控制继电器吸合和断开,再由继电器控制电机.D1为续流二极管,并联在继电器线圈两端,当继电器线圈断电时,继电器线圈将产生一个自感电动势,D1为这个电动势提供通路,以免损坏继电器和其他电子元件.

对于液压式切断装置,CPU主控单元控制继电器工作,液压系统的增压缸增压,油缸部分输出的压力推动切刀切断钢筋[12].在钢筋的切断过程中,切断油缸与钢筋同步运动,保证了钢筋切断长度,称之为液压随动切断[13].由于不同的液压系统反应时间不一样,切刀从开始动作到切断钢筋的时间不一样,时间过短会造成切不断现象,时间过长切刀不能及时退回,会将液压随动切断系统损坏.为了增强控制系统的通用性,CPU主控单元设置了切刀动作时间调整按键,可以根据液压系统的固有延时合理设定切刀动作时间.

3切断长度误差分析与试验测试结果

3.1 切断长度误差分析

钢筋从导向筒进入之后,经过多处机械系统和电气系统的配合,各个环节都会有误差引入.

智能计长系统中,通过脉冲计数来确定钢筋长度,所以长度系数k的取值会影响到定长精度.计算长度系数k时,π的有效位数存在舍入误差,使钢筋切断长度存在误差δ1.当π的取值为π1=3.14时,此时的钢筋切断长度误差比π2=3.141 6时的大0.51 mm/m.

与主动轮直径D相关的误差δ2,与3个因素相关.测量主动轮直径D时会有测量误差ΔD1的存在,ΔD1可能为正值,也可能为负值.ΔD1使钢筋切断长度存在误差δ21,ΔD1一旦确定,δ21也确定,属于系统误差[14].当不同直径的钢筋进入引导装置,从动轮压紧后,主动轮和钢筋接触部分会有轻微的弹性形变,致使主动轮的直径变小ΔD2,使得钢筋切断长度存在误差δ22,由于每次的压紧力不尽相同,所以误差δ22的大小也是随机的,属于随机误差.牵引装置依靠主动轮和钢筋摩擦力牵引钢筋前进,运行一段时间之后,主动轮的温度会有一定的上升,使得主动轮直径变大ΔD3,带来钢筋切断长度误差δ23.一般钢材的热膨胀系数是0.012 mm/(m·℃),取D=100 mm,ΔT=10 ℃,相应的钢筋切断长度误差δ23=0.12 mm/m.

计算长度系数k时,其值取有限位数时,存在舍入误差,取值的有效位数不同时会产生不同的舍入误差,使钢筋切断长度存在误差δ3.

系统运行过程中,CPU主控单元根据设定钢筋长度l和k的值,计算出需要计数的脉冲个数m=l/k,m的值一般不是整数,对m取整时采取四舍五入方式,这样就存在对脉冲的计数误差,使得钢筋存在计长误差δ4.计数误差最大将近0.5个脉冲,当k=1.570 8时,计长误差δ4≈0.79 mm;当k=6.283 2时,计长误差δ4≈3.14 mm.

钢筋调直的速度v对钢筋长度误差的影响是很大的.钢筋调直切断机的切断误差也随着加工速度的提高有所放大[15].钢筋长度达到预定切割长度后,CPU发出控制信号,控制光电耦合器,再控制继电器吸合,液压系统控制切刀进行切断,中间经历了各个环节的延时.图6中光电耦合器U1的导通时间可以忽略不计.继电器吸合时间t1一般是ms级,液压推动切刀的响应时间t2一般也是ms级,而且t2不是定值,对于液压系统,开始运行时液压油黏稠度高,响应时间长;运行一段时间后,液压油的黏稠度变低,响应时间变短.从CPU主控单元发出切断信号到切刀实际动作的总延时t≈t1+t2.取t=10 ms,当v=42 m/min时,δ5=7 mm;当v=120 m/min时,δ5=20 mm.可见,当机械系统和电气系统确定时,调直速度越快,误差越大.

3.2 提高定长精度的方法

经过以上分析可知,要减小误差δ1和δ3,计算取值时,只需将π和k取值的有效位数增加即可.对于δ2,因其影响因素较多,δ21不可避免,δ22只能定性分析,不易定量计算,而δ22和δ23方向上相反,有相互抵消的趋势.

误差δ4与k有关,通过分析可知k越大,误差越大.由于k和D成正比,和n成反比,所以要减小误差δ4,一方面可以减小牵引轮的直径D,另一方面可以增大圆钢盘刻槽数量n.如果使用脉冲编码器,使用400脉冲光电编码器要比使用200脉冲编码器的精度高,也可以使用600脉冲及以上的光电编码器.

对于如何减小误差δ5,一方面可以采用响应速度更快的继电器,或者采用可控硅,可控硅从截止状态转化为导通状态,这个过程很快,是μs级;另一方面可以采用响应时间更快的液压系统;如果从CPU主控单元发出切断信号到切刀实际动作的总延时取t=1 ms,当钢筋调直速度v=42 m/min时,误差δ5由7.0 mm降低为0.7 mm.

当机械系统和电气系统确定时,降低调直速度能有效减小误差δ5,但是具体工程应用中对于产量的需求决定了调直速度不能太慢,这就需要采用其他的补偿方法.

如果针对某一型号的钢筋调直切断机订制控制系统,可将机械结构和电气系统中的误差δ1~δ5进行综合和补偿,将大大减小长度误差.但是这样的控制系统不具通用性,如果调直机的机械、电气参数发生改变则需修改控制系统,有的控制系统从电路到软件都需要完全重新设计.

为适用于不同的钢筋调直切断机,本自动控制系统设计了长度修正功能,厂商在调试时可以对误差δ1~δ5进行一次性综合补偿.调试时可以测量已切断的钢筋长度,并和预定长度进行比较,通过长度修正按键使定长的长度增加或者减小,对应于长度修正键的是相应的软件模块,通过特定算法将所有误差进行综合和补偿,可以达到精确定长的目的.

3.3 试验测试结果

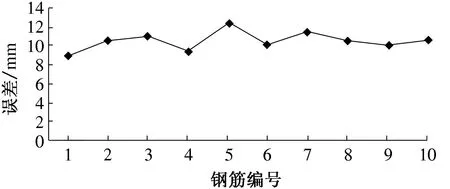

自动控制系统应用于GT3/12型钢筋调直切断机,该机器采用刻槽圆钢盘加光电开关计长方式,剪切装置采用液压剪切方式,牵引装置主动轮直径D=100 mm,圆盘刻槽数n=200,调直的钢筋直径范围为3~12 mm,调直速度为40 m/min,电机功率4 kW-4级.试验过程中,首先计算并设定长度系数k=1.570 8 mm,然后设定1个批次长度为1 m的10根钢筋.通过点进方式将钢筋导入牵引装置和调直装置,并通过手动切割方式将钢筋切去一小段,以确定计长的起始位置.启动机器,调直剪切后测量长度,以确定系统的固有误差.第1次调直切断的10根钢筋的长度误差如图7所示.

图7 第1次调直切断的10根钢筋的长度误差

从图7中可以看出,所有钢筋长度均大于设定长度,计算得到误差平均值为10.5 mm,即该型号钢筋调直切断机的机械结构和电气系统中的误差δ1~δ5的综合结果大致为10.5 mm.通过自动控制系统的长度修正电路,对误差进行修正,再次设定了1个批次长度为1 m的10根钢筋,调直剪切后测量该批次钢筋切断长度,长度误差结果如图8所示.

从图8中可以看出,修正后的误差不大于1.5 mm,实现了精确定长.

图8 第2次10根钢筋长度误差

为检验自动控制系统的可靠性和稳定性,前后设定了6个批次共60根钢筋,前3个批次采用直径6 mm的钢筋,后3个批次采用直径10 mm的钢筋,前后3个批次工作过程中分别断电一次,上电之后钢筋调直切断机能从断电前的状态继续工作.试验后测量每个批次的钢筋长度和直线度,调直切断后所有钢筋的直线度不大于2 mm/m,长度误差结果见表1.从表1中可以看出,调直切断后钢筋的最大长度误差不超过3 mm.

表1 不同批次长度最大误差

4结语

随着钢筋调直切断机的应用日益广泛,对加工钢筋的尺寸精度和工作效率方面的要求不断提高,很多定长精度的改进方法大多从硬件上改进,实现起来比较困难且不具有通用性.文中设计并实现的钢筋调直切断机的自动控制系统,可适用于不同机械结构和剪切方式的钢筋调直切断机,自动控制系统能够同时设定多批次钢筋的长度和数量,并在工作过程中显示当前批次、设定长度、设定数量、已加工数量等参数.系统设计了掉电保护功能,掉电时能自动保存当前工作状态和各种参数,上电后能从断点继续工作.通过误差分析提出了提高定长精度的方法,并通过硬件和软件相结合的方法对误差进行了综合补偿,达到精确定长的目的.该自动控制系统具有操作简单、误差小、通用性强等特点.

参考文献

[1]郭洪淼.快换型钢筋矫直切断机的设计[J].建筑机械化,2009,30(10):60-61.

[2]贺生华.普通钢筋切断机技术改造[J].广东建材,2008(1):41-43.

[3]李安生,王良文,杜文辽,等.液压调直切断机最短工作范围分析及改良设计[J].郑州轻工业学院学报(自然科学版),2007,22(4):80-84.

[4]田野.我国钢筋调直切断机的现状及发展[J].建筑机械化,2005,26(1):23-24,32.

[5]卢秀春,金贺荣,韩雪艳.HSGT4/14高速数控带肋钢筋矫直切断机[J].建筑机械:上半月,2009(8):83-85.

[6]王良文,陈学文.国产钢筋切断机的生产现状与改良方向[J].建设机械技术与管理,2009,22(3):113-115.

[7]孟进礼,卫青珍.对钢筋切断机发展的几点看法[J].建筑机械化,2000,21(2):14-15.

[8]白顺涛,宋树忠.GX12 小型钢筋调直机的应用[J].建筑机械,2005(7):108-108.

[9]林海波,于新.数控全自动条状材料切断机的设计与研制[J].长春工程学院学报(自然科学版),2009,10(3):95-98.

[10]徐道春,冯平法,卢秀春,等.数控钢筋矫直切断机剪切系统的在线检测与分析[J].仪器仪表学报,2008(S4):739-742.

[11]肖洪博,陈炜.调直切断机定长自动控制系统的设计与应用[J].起重运输机械,2006(12):23-25.

[12]张金芳,袁俊华,陈伟.人机界面型全自动钢筋切断机[J].混凝土与水泥制品,2010(4):40-41.

[13]刘瑞东.液压随动切断、液压马达送料钢筋定长切断机[J].混凝土与水泥制品,2010(5):40-41.

[14]费业泰.误差理论与数据处理[M].5版.北京:机械工业出版社,2004:9-77.

[15]田野,刘永健,马斌.高速钢筋调直切断机的短钢筋切断技术研究[J].建筑机械化,2010,31(S1):19-20, 25.

(责任编辑:杜明侠)

Design and Implementation of Automatic Control System on Reinforcing Bar Straightening and Cutting Machines

WANG Wenfan1, SHEN Jie2

(1.Shengda Economics Trade & Management College of Zhengzhou, Zhengzhou 451191, China;

2.North China University of Water Resources and Electric Power, Zhengzhou 450045, China)

Abstract:For present reinforcing bars straightening and cutting machines, the precision of cutting length is low, the generality of control system is poor. In order to solve these problems, an automatic control system of reinforcing bar straightening and cutting machines was designed and implemented. The automatic control system can set the length and the quantity of multiple batches at the same time, and the parameters of the current batch, the quantity and the setting length, and so on, can be displayed in the working process. A simple and general intelligent length counting circuit with high precision was designed, which reserved electrical interface for different ways of length counting, and improved the generality. The power failure protection function was designed, by which the current state and all parameters could be saved when the power was off, and the system would work continuously from the breakpoint after power on. The length corrected function was designed, which could synthetically compensate the system error by the software, so the accurate cutting length could be realized. The testing results from the experiment show that the maximum cutting error is less than 3 mm for reinforcing bars with different diameters and different lengths.

Keywords:reinforcing bar straightening; cutting length; automatic control

中图分类号:TP23;TU64+9

文献标识码:A

文章编号:1002-5634(2015)02-0074-06

DOI:10.3969/j.issn.1002-5634.2015.02.016

作者简介:王文凡(1981—),女,河南禹州人,讲师,硕士,主要从事计算机应用、智能控制方面的研究.

基金项目:河南省教育厅高等学校重点科研项目(15A413015).

收稿日期:2015-02-06