染料在Nubuck革上的有效使用

2015-02-25ShiuFuLiangYunTaiYehYuYiLin等著周维编译

Shiu-Fu Liang, Yun-Tai Yeh, Yu-Yi Lin等著周维编译

染料在Nubuck革上的有效使用

Shiu-Fu Liang, Yun-Tai Yeh, Yu-Yi Lin等著

周维编译

摘要:Nubuck革因其独特的性能,被认为是皮革工业最重要的产品之一。然而,赋予这一产品特点的磨砂或磨革过程会降低革的表面颜色强度。制革者通过增加染料的用量以避免表面颜色强度的损失。本课题研究了Nubuck革不同复鞣工艺(包括铬复鞣、中和、复鞣、加脂和顶染)过程中,染料的最有效使用。考虑到染色质量,顶染是减少表面颜色强度损失最有效的方法。

1 前言

Nubuck革是一种粒面经磨或砂过的细绒产品,是由全粒面革生产的。由于其独特的性能和不需涂饰处理,它被认为是最先进的皮革产品之一。然而,对其表面处理以赋予其独特性质会损伤皮革表面导致里层裸露,从而使表面颜色强度降低。此外,在整个皮革生产过程中,染色是最昂贵的工序之一。因此,制革者在Nubuck革染色过程中应该非常谨慎。

Nubuck革染色通常有两种方法。第一种是传统染色方法,然后干燥,对全粒面染色层进行表面处理后成为所谓的“nubuck革”。第二种是nubuck革回湿,顶染,再干燥。第一种方法容易控制,但很难染出深的色调;第二种方法费用较高,但能染出满意的深色调。大多数nubuck革是采用传统的染色法,制革者通过调整他们的染色过程,如在铬复鞣或复鞣时预染等,以防止表面颜色强度损失。然而,在提高染料的使用效率上并没有具体的结论。

影响nubuck革染色表面颜色强度的因素有许多。包括染料的选择、用量、液比、温度、pH值、机械作用、时间、蓝湿皮的质量和其他助剂的影响等。Chen Xiong-Fu讨论了复鞣剂和染色助剂对铬鞣革染色深度的影响。Tan Yi-Xin研究了选择不同染料和不同配比时染料的吸收情况。本研究使用改性的C.I酸性棕165和355,考察了不同复鞣过程的染色情况,包括铬复鞣、中和、复鞣、加脂、顶染过程,研究nubuck革的有效染色工艺。

2 材料和方法

2.1材料

使用削匀厚度为1.4~1.6 mm的牛蓝湿皮。所有化学品均为商业级,包括回湿剂、甲酸、Cr(OH)SO4、甲酸钠、中和剂、碳酸氢钠、聚合物鞣剂、mimosa栲胶、合成鞣剂、树脂鞣剂A和B、改性C.I酸性棕165、改性C. I酸性棕355、加脂剂A和B。

2.2设备

不锈钢染色转鼓、pH计GAIN JUST RIGHT电脑测色系统(包括Macbeth色眼3100光谱仪和PC)。

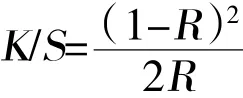

2.3测量和比较颜色强度

表面颜色强度:将样品的反射率(R)换算成Kubelka-Munk系数值(K/S)(1),求样品K/S比值和每个反射波长的标准总和(2)。

表面颜色强度=

2.4试验过程

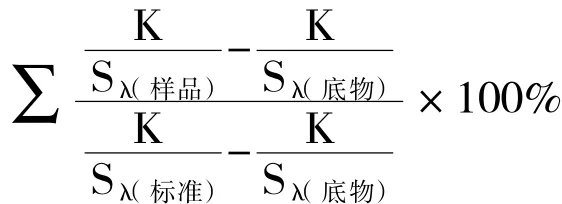

蓝湿革加工采用标准的nubuck革商业工艺,如图1所

示。具体试验为:在不同工序中使用2%的染料,染色20 min,再3%的染料染色60 min;空白试验用5%的染料染色60 min。染色革坯干燥、磨革。比较试验和空白样品的表面颜色强度。使用的化料如表1所示。

图1 面皮生产过程

表1 试验中使用的化料

3 结果与讨论

3.1不同染色过程的表面颜色强度性能

3.1.1改性C.I酸性棕165

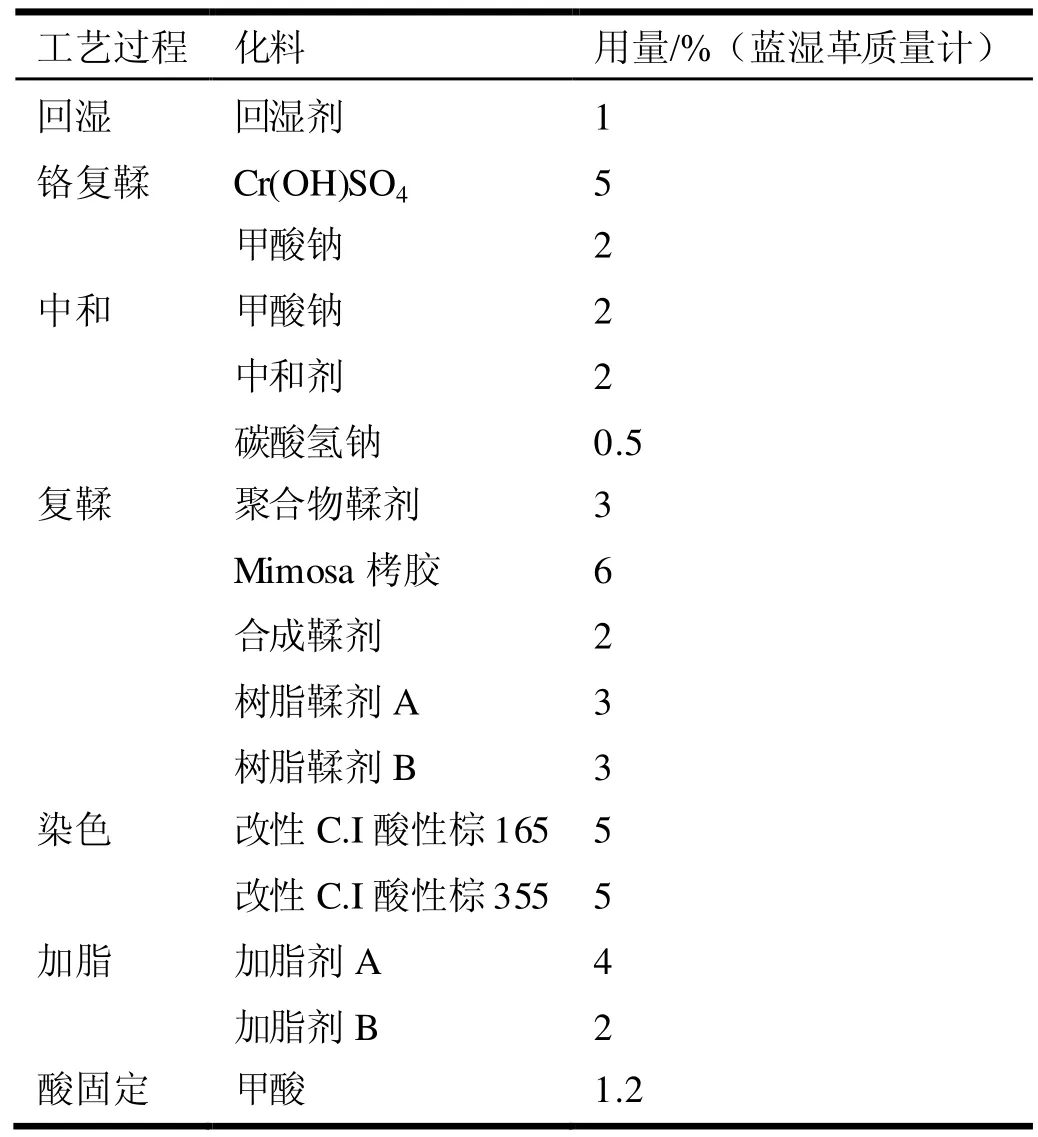

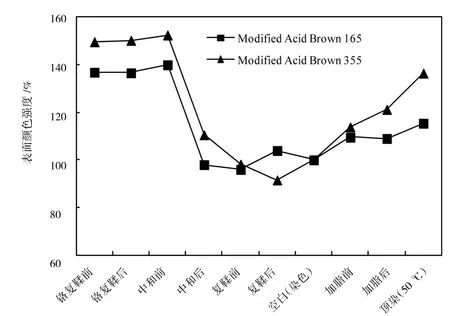

图2为全粒面和nubuck革用改性C.I酸性棕165染料,在不同染色过程的皮革表面颜色强度性能。它可以分成三步骤:第一步是中和前染色。这时胶原的pH值低于等电点,胶原纤维带有很强的正电荷,由于纤维和阴离子化合物亲和力强,比其他过程能与更多的阴离子化学品反应。这一步使用阴离子染料将使其在皮革表面快速结合,使更多的染料停留在表面,导致实验组的表面颜色强度比空白组高。然而,nubuck革的表面颜色强度在中和前的这一过程中明显下降。由于胶原受到铬复鞣的影响正电荷太强,导致阴离子染料在表面结合多,所以磨革后会显著地降低表面颜色强度。

第二步是中和后到复鞣后染色。这一阶段胶原的pH值高于等电点,胶原和阴离子化合物亲和力降低。此外,同浴的其他阴离子化合物如复鞣剂、加脂剂的竞争,会降低胶原和染料之间结合的平衡常数。因此,在这一步全粒面革和nubuck革的表面颜色强度只有些许差异。

第三步是在加脂前到顶染

染色。这一步液比增大,由于加酸固定,pH值降至等电点以下,游离的或更多的的染料被皮革吸收,染料又将在皮革表面结合,因此,这一阶段皮革表面颜色强度逐渐增强。

图2 改性C.I酸性棕165染料在不同染色过程全粒面和nubuck革的表面颜色强度性能

图3 全粒面和nubuck革用改性C.I酸性棕355染料在不同染色过程的皮革表面颜色强度性能

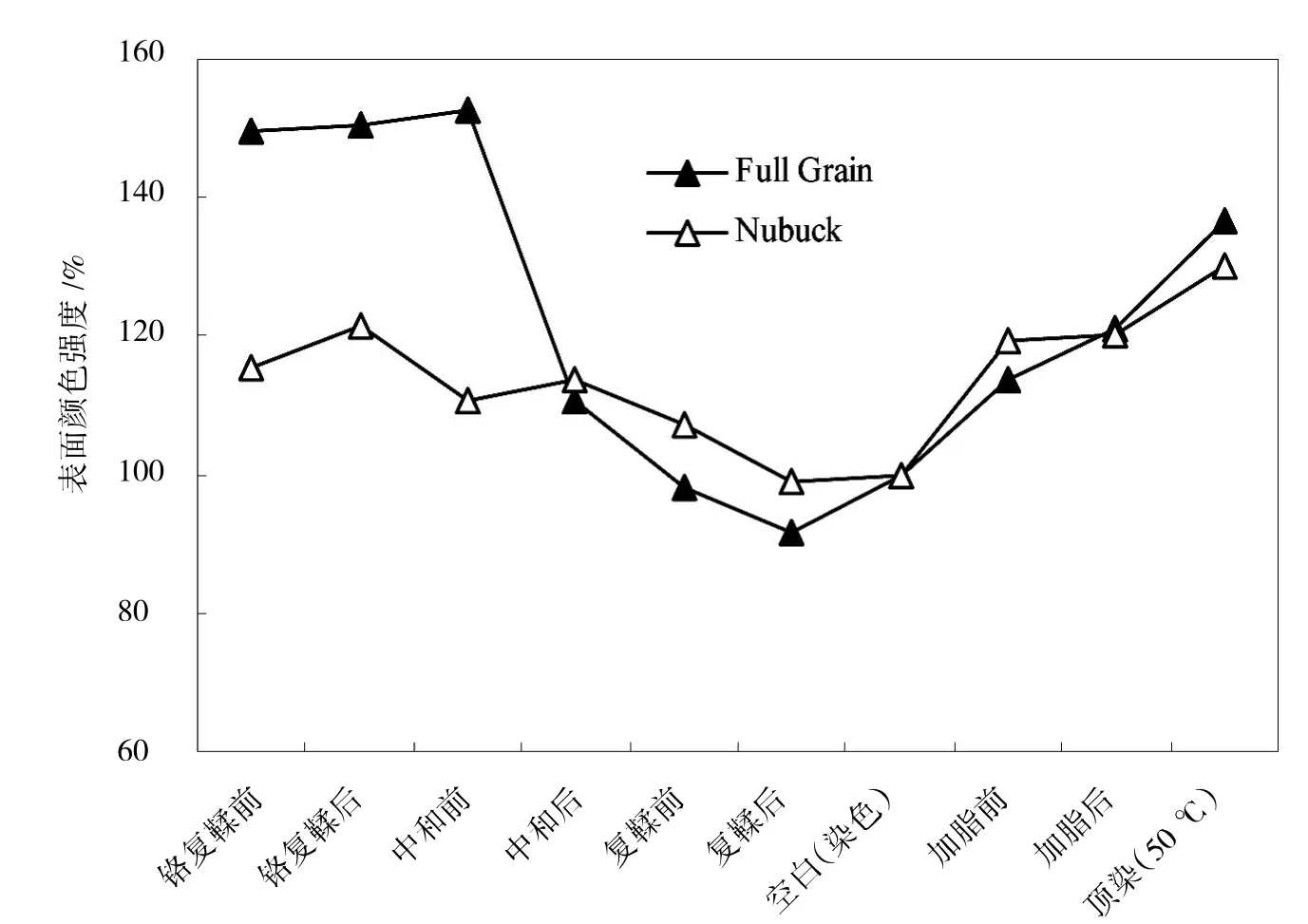

3.1.2改性C.I酸性棕355

图3所示为全粒面和nubuck革用改性C.I酸性棕355染料在不同染色过程的皮革表面颜色强度。它也分成三个步骤:第一步中和前染色,全粒面革的表面颜色强度比空白试验高50%,比nubuck革高20%。这一步胶原与阴离子化合物具有很强的亲和力。染料集中在表面结合,所以nubuck革强度损失明显。

第二步是中和后到复鞣后染色。这一阶段胶原的pH值高于等电点,胶原和阴离子化合物亲和力降低。与改性C.I酸性棕165染料一样,这一阶段全粒面革和nubuck革的表面颜色强度只有些许差异。

第三步在加脂前到顶染染色。与改性C.I酸性棕165染料相似,酸固定和顶染后表面颜色强度逐渐增强。

比较这两种染料的性能第一步和第三步的表面颜色强度都比第二步强,主要是由于这两个阶段胶原和染料的亲和力比较强。但是第一步染色质量差。在皮革上的缺陷很容易显现,因为这一步除了染料没有其他的阴离子化合物,染料吸收快且结合好。不同部位对染料的亲和力不同容易理解所以染色均匀性比其他阶段差。中和后染料与纤维的结合变慢,这是由于染料和纤维的亲和力降低,加上其他鞣剂的蒙囿作

用,染料能够很好地分布在纤维之间,然后固定。其对缺陷的遮盖能力就比第一步强。

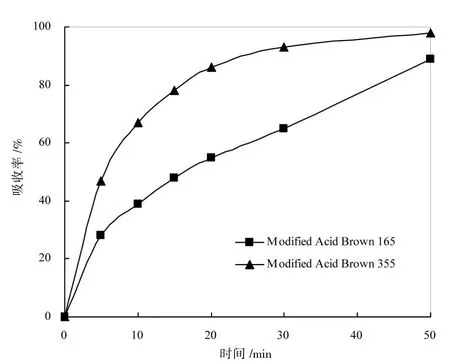

图4 改性酸性棕染料165和355的吸收曲线

图5 改性C.I酸性棕165和355染色全粒面革的表面颜色强度性能

3.2染料的亲和力

胶原纤维的亲和力取决于染料的性质。图4为改性C.I酸性棕165染料和改性C.I酸性棕355染料的吸收曲线。如图所示,相同条件下胶原纤维吸收改性C.I酸性棕355染料比改性C.I酸性棕165染料多,所以酸性棕355的亲和力比酸性棕165强。两种染料的比较将接下来进行讨论。

3.2.1全粒面革

不同亲和力染料染色后全粒面革的表面颜色强度如图5所示。改性C.I酸性棕165和355的曲线相似。在第一步和第三步,由于亲和力不同,改性C. I酸性棕355的表面颜色强度优于改性C.I酸性棕165。由于容易在表面结合,亲和力强的染料表面颜色强度好。在第二步,由于中和剂和其他阴离子化合物的存在,染料和纤维间的亲和力降低,所以两种染料的表面颜色强度几乎无区别。

3.2.2nubuck革

不同亲和力染料染色后nubuck革的表面颜色强度性能如图6所示。在第一步,改性C. I酸性棕165的性能优于C.I酸性棕355。由于C.I酸性棕355亲和力强,染料集中于表面染色,磨革后表面性能损失明显。另一方面,由于改性C.I酸性棕165与胶原纤维亲和力弱,容易渗透,更能抗磨革。然而,在第一步中纤维的阳电荷逐渐增加,亲和力弱的染料也会在表面结合,所以这一步曲线下降。第二步,由于pH值比等电点高,纤维和阴离子化合物之间亲和力较弱,所以这两种染料染色后的外观几乎不区别。第三步,液比增加,由于酸固定使pH值降至等电点以下,游离的或更多的染料被皮革吸收,染料又结

合到皮革表面。所以,这一步表面颜色强度又逐渐增加。

图6 改性C.I酸性棕165和355染色nubuck革的表面颜色强度性能

总之,染料的亲和力对全粒面革和nubuck革的外观性能影响较小。对全粒面革来说,染料亲和力强,其颜色强度高,但磨革后粒面颜色强度损失增加。考虑染色质量,对nubuck革采用顶染的方法是一个有效途径。

4 结论

本研究探讨了具有不同亲和力的两种染料染色后皮革的表面颜色强度。考虑染色质量,C.I酸性棕165在铬复鞣前具有良好的外观性能;无论染料的亲和力如何,染色过程中采用顶染都是一个较好的和更有效的利用染料的途径。然而有许多其他因素会影响皮革染色,还需要进一步研究,以优化nubuck革染色过程。

(编译自November 24th–26th2014, Okayama (Japan))