J1140型压铸机增压控制油路设计特点与应用

2015-02-24张海华

张海华

(沈阳工学院机械与运载学院,辽宁抚顺 113122)

压铸机是在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一系列工业铸造机械。J1140型压铸机的压射系统是由压射缸后接增压缸组成,为使压射系统应用于较大的工艺范围,其压射力要在较大的范围内可调并且当手工浇筑压铸液体质量不同时,要保证各个零件的建压工艺参数相同。为此,特设计增压控制油路,保证压射系统实现工艺要求。

1 J1140压铸机增压控制液压原理分析

1.1 J1140压铸机增压控制液压原理

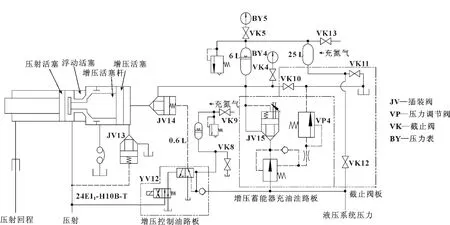

J1140压铸机增压液压原理如图1所示。

图1 J1140压铸机增压液压原理

压射时,液压油经过增压活塞杆与浮动活塞之间的缝隙进入压射缸,推动压射活塞向左进行压射;由压射蓄能器放油在同一油路上进行快压射;当压铸金属液充型完成后,液压系统压力升高至正常液压系统压力的80%时,增压控制阀换向,增压阀JV14后腔压力油回油并开启,增压蓄能器内压力油快速进入增压缸,推动增压活塞向左运动,使增压活塞杆与浮动活塞接触,将压射活塞与浮动活塞之间的油腔封闭。由于增压力极大,将封闭油腔内的液压油压缩,使其油压升高到32 MPa以上,从而形成最高的压射力。

1.2 增压控制油路应用设计

为提高增压控制油路的可靠性,采用了目前国内外最先进的插装阀结构并实现模块化设计。即将增压控制油路分解设计成3块模块化油路板:增压蓄能器充油油路板、增压控制油路板、截止阀板。增压蓄能器充油油路板为主阀板,另两块油路板分别置于两侧。既减小了生产制造的技术难度、降低成本,又保证了增压控制油路的可靠性。

2 增压控制油路设计特点及其应用

2.1 增压控制油路板设计

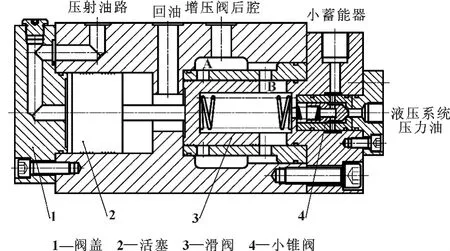

设计增压控制油路板,以保证建压工艺参数相同。压铸机工作时,由于人工浇筑材料质量不同,造成压射冲头行进的距离并不准确,但机床必须保证生产各个零件时的工艺参数相同 (即增压开始点相同),以保证生产的压铸零件具有相同的质量。压铸实验证明:当压铸机压射结束时,压射油路油压力上升,当其油压力达到液压系统压力的80%时,开始增压,既保证生产出合格的零件,而且各个零件具有相同的工艺参数。为此,特设计如图2所示的增压控制油路板。

图2 增压控制阀组

如图2(部分油口改变位置)所示:原始情况下,液压系统压力油推开小锥阀4,进入小蓄能器进行充油;同时经小锥阀4内孔,作用于滑阀3的右侧;再经油口B,作用于增压阀JV14(如图1所示)后腔。由于压射系统压射时,阻力很小,液压系统压力会短时下降,小锥阀4的作用是将滑阀3的右侧油路封闭,并由小蓄能器补充各个阀的渗漏,使压射过程中滑阀3的右侧始终维持为液压系统压力。

压射时,增压控制电磁阀同时得电动作 (图1所示),压射油经阀盖1与活塞2压力腔接通。由于压铸液体开始冲型,压射压力较小,活塞2不动作。当压铸液体冲型完成后,压射油路压力上升。当压力升高到液压系统压力的80%时,活塞2在压射油路压力作用下,向右滑移,推动滑阀3向右滑动,先封闭油口B,断开液压系统压力,再打开油口A,使增压阀JV14(图1所示)后腔压力油经油口A流回油箱,增压阀开启,增压蓄能器内压力油冲入增压缸,进行增压。当压射系统压回时,压射油路压力为0,滑阀3在液压系统压力与弹簧力共同作用下回归原位。

2.2 增压蓄能器充油油路板设计

设计增压蓄能器充油油路板,以调整压射力。压铸机的压射力主要与增压力有关,调整增压蓄能器充油压力就能控制压射力大小。

如图1所示,在增压蓄能器的冲油油路上设计有增压蓄能器充油油路板,调整减压阀VP4,即可以控制增压蓄能器的充油压力。在压铸机实际应用过程中,稳定的蓄能器运行压力是充油压力表BY4与蓄能器气体压力表BY5读数相同,即保证蓄能器内的压力油容积大于增压缸需要释放的液压油容积。当增压蓄能器充气压力一定时,减压阀VP4的压力调整范围有一定限度,超过调整限度,会使增压蓄能器充油压力与气体压力不一致,增压蓄能器运行不稳定(或油量少,油压下降过快;或油量多,气压小,液压油释放过慢)。因此,压射力调整较大时,还要调整增压蓄能器的冲气压力。

2.3 截止阀板设计

设计截止阀板,以调整增压蓄能器充气压力。当需要调整增压蓄能器充气压力时,可以通过截止阀VK13进行充气和放气。但这提高了压铸机的应用难度,降低了生产效率;同时造成氮气浪费,操作复杂,增加了压铸机的使用成本。因此,必须设计液压油路进行解决。

如图1所示,设计截止阀VK10、VK11、VK12组成截止阀板,通过蓄能器气瓶底部的冲、放油来调整增压蓄能器充气压力。在压铸机实际应用过程中,首先将充油单向阀JV15关闭,断开液压系统压力,打开截止阀VK10,将蓄能器内液压油放掉 (此时在液压系统压力作用下,减压阀VP4会有细小的回油声);其次打开截止阀VK12,系统压力油冲入气瓶底部,将瓶内气体压缩,气体压力升高。当需要降低气体压力时,首先将液压系统卸荷,关闭充油单向阀JV15,打开截止阀VK10,将蓄能器内液压油放掉;其次打开截止阀VK11,气瓶内液压油在气体压力作用下流回油箱,气瓶气体体积增大,气压减小。在实际调整过程中,截止阀VK11开度非常小,防止气体冲入油箱,造成油箱内液压油大量溢出。

3 结论

压铸机增压控制油路的设计,改善了由于人工浇筑量不同而造成的工艺参数变化,提高了压铸机实际生产的适用性。增压蓄能器充油油路板与截止阀板的设计,使压射力在较大范围内可调,从而扩大了压铸机的工艺范围。这种液压控制回路具有复杂性和典型性,为其他液压系统设计提供参考。

[1]卢醒庸.液压与气压传动[M].2版.上海:上海交通大学出版社,2002.

[2]左建民,张怀德.J113C-1250KN压铸机液压系统的改进设计研究[J].机床与液压,1995(6):353-355.

[3]李葳,孔晓武,邱敏秀.压铸机增压系统的数学模型及仿真研究[J].机床与液压,2009,37(9):99-101.

[4]林克伟,徐开杰,周才根.注塑机液压系统节能技术的现状分析[J].工程塑料应用,2011(8):84-87.