GH2909热处理工艺性能的研究

2015-02-24范黔伟孙艳

■范黔伟,孙艳

GH2909热处理工艺性能的研究

■范黔伟,孙艳

摘要:研究了化学成分中铝、硅含量;热处理工艺参数对GH2909室温、高温下的力学性能的影响。结果表明,随固溶温度提高,强度增加,塑韧性降低;随时效温度提高,强度降低,塑韧性增加。原材料中硅含量提高有利于增加合金的ε相、ε″相数量,从而提高合金的高温缺口敏感性。

G H2909(G H909)是在GH2907的基础上研发的第三代低膨胀系数高温合金,属于Fe-Ni-Co基沉淀硬化型变形高温合金。使用温度在650℃以下,合金具有高强度、高冷热疲劳抗力、低膨胀系数和恒弹性模量,以及良好的热加工塑性、冷成形和焊接性能。主要产品有棒材、丝材、板带材和环形件等。相近牌号为:Incoloy909、Pyromet (CTX-909)。

由于此类合金热膨胀系数小,且随温度的变化率小,在很宽的温度循环中可有效地控制发动机部件和静部件的间隙大小,减少燃气损失,节能降耗,提高发动机效率,延长零部件寿命。在应用时,金属表面可进行喷丸处理,以提高合金的旋转弯曲高周疲劳强度。

应用概况与特殊要求:合金已用于制作涡轮发动机用环形零部件,如高压压气机后匣、承力环、隔热环、燃烧室封严环、蜂窝座和涡轮外环等,以及火箭发动机推力燃烧室、排气导管和集流箱等。另外,还推广应用到制作枪管、炮用部件、玻璃-金属封接材料、量具、模具和高压氢气环境用构件等。

公司承接的GE公司用于燃气轮机支撑环锻件及国内某主机厂生产的其他航空用环形锻件,在生产中出现高温拉伸伸长率、高温持久达不到技术要求,因此,针对以上的问题,进行了系统的热处理工艺试验。

1. 技术要求

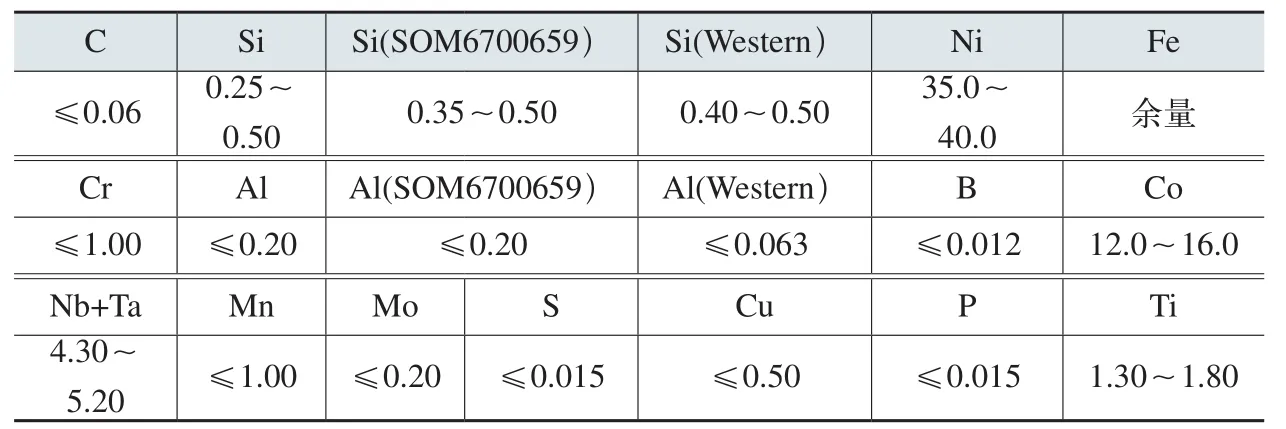

(1)化学成分 GH2909中国标准GB/T14992—2005的化学成分与Western Australian Specialty Alloys Pty Ltd和SOM6700659的区别只有硅、铝元素含量不同,其他元素的技术要求含量完全相同,见表1。

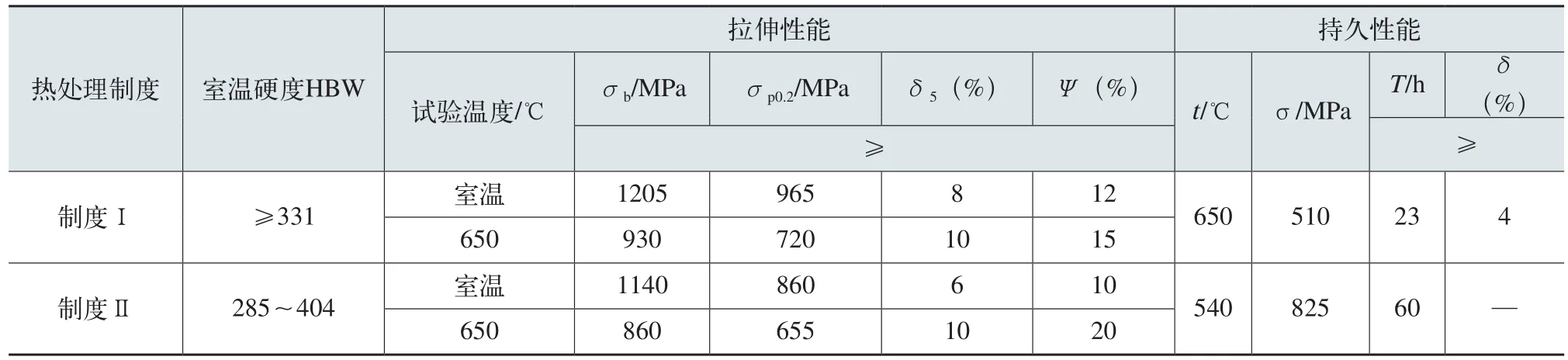

(2)力学性能 技术标准Q/6S1406与Q/GYB 05036规定的GH2909两种热处理制度要求的力学性能见表2。

(3)热处理制度 GH2909通常采用固溶加两级时效的热处理制度,常分为以下两种。

表1 GH2909化学成分(质量分数) (%)

热处理制度Ⅰ:适用于棒材、锻件和环形件,固溶温度在968~1010℃内选定,温度误差±1 5℃,根据截面厚度确定保温时间,空冷;时效制度为(720±10)℃,保温

(8±0.5)h,以55℃/h左右冷速炉冷至(620±10)℃,保温(8±0.5)h,空冷。

热处理制度Ⅱ:适用于短时时效棒材、锻件和环形件,固溶温度在968~1010℃内选定,温度误差±15℃,保温时间1h±15min,空冷;时效制度为(745±10)℃,保温(4±0.5)h,以55℃/h左右冷速炉冷至(620±10)℃,保温(4±0.5)h,空冷。

某些标准和资料还给出了第三种热处理制度,制度为(9 8 0±1 5)℃空冷+ (980±15)℃空冷,根据截面厚度确定保温时间;时效制度:(745±10)℃,保温(4±0.5)h,以55℃/h左右冷速炉冷至(620±10)℃,保温(4±0.5)h,空冷;即采用双固溶与双时效的热处理制度,适用于冷轧板和带材。

2. 试验材料制备及试验方法

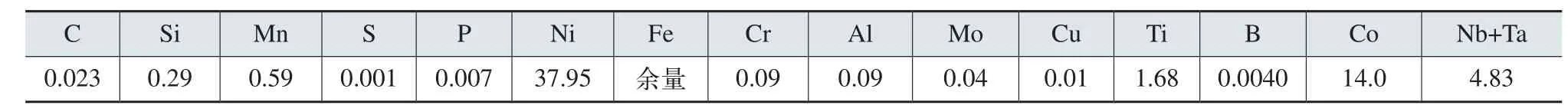

(1)试验材料的制备-锻造成形热处理试棒经锻造成形,终锻温度≥950℃,锻后空冷。为保证试样具有相同的原始组织状态,所有试验用试样均取自该合金锭的1/2R处,化学成分见表3。试样尺寸60mm×100mm×300mm的理化试棒。热处理后,将试棒加工成标径为φ5mm的拉力试样,在万能材料试验机上进行拉伸试验。室温拉伸按GB/T 228.1进行,高温拉伸按GJB/T 4338—2006进行,高温持久按GB/T 2039—1997进行,布氏硬度按G B/T 231.1进行。

表2 力学性能

表3 抚钢原材料GH2909化学成分(质量分数) (%)

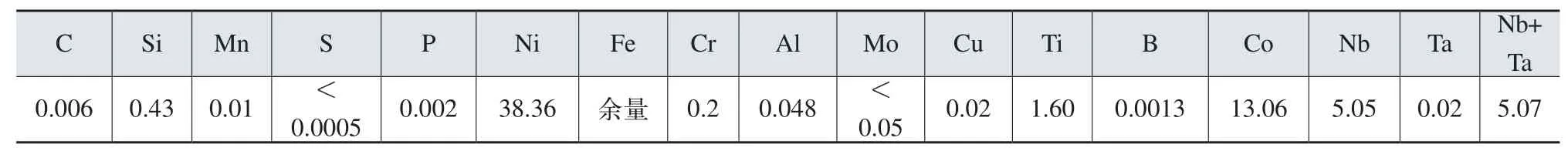

表4 Western原材料GH2909化学成分(质量分数) (%)

(2)原材料化学成分及试验方法实际使用原材料的化学成分如表3、表4所示。将不同供

应商的GH2909原材料经锻造成形后,采用相同的热处理制度,同炉进行热处理,试样按热处理标准制度Ⅱ:固溶980℃×1h空冷+时效745℃×4h后以50℃/h冷速炉冷至620℃×4h空冷进行热处理。

(3)固溶加热制度试验方法固溶方案1:1010℃×60min空冷+745℃×4h以55℃/h左右冷速炉冷至620℃×4h空冷;固溶方案2:990℃×60min空冷+745℃×4h以55℃/h左右冷速炉冷至620℃×4h空冷;固溶方案3:980℃×60min空冷+745℃×4h以55℃/h左右冷速炉冷至620℃×4h空冷;固溶方案4:1030℃×60m i n空冷+980℃×60min空冷+745℃×4h 以5 5℃/ h左右冷速炉冷至620℃×4h空冷。

(4)热处理时效制度及试验方法时效方案1(双时效):980℃×1h空冷+745℃×4h炉冷至620℃×4h空冷;+745℃×4h炉冷至620℃×4h空冷;时效方案2(标准时效):980℃×1h空冷+745℃×4h炉冷至620℃×4h空冷。

3. 试验结果与分析

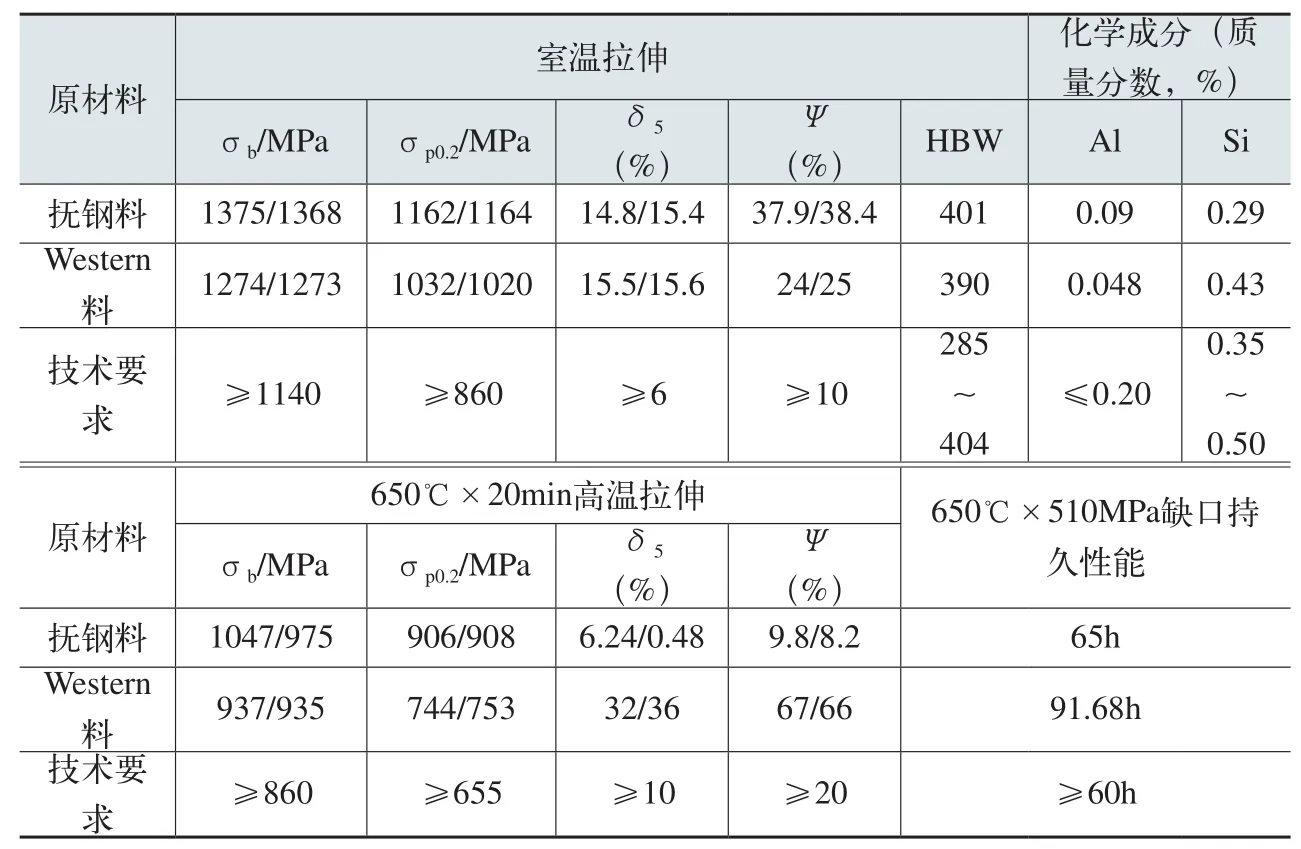

(1)原材料硅、铝含量不同经相同的热处理制度后对力学性能造成的影响如表5所示。

原因分析:通过表3与表4对比可以看出,国外料与国内料相比,微量杂质元素相差较大,近一个数量级。而对力学性能有直接影响的铝控制在较低的含量,硅含量控制在较高的含量。

Western原材料室温抗拉强度与塑性较抚钢原材料低,而Western料的650℃高温抗拉强度与屈服强度低于抚钢料,而伸长率与断面收缩率高于抚钢料。两种材料最大的区别为650℃高温持久性能相差达40%。可见化学成分对材料高温缺口敏感性的影响是巨大的,降低铝含量、增加硅含量对减少GH2909高温缺口敏感性非常明显、有效。

因S i促进ε相、ε″相形成,当合金中Si含量偏上限时,ε相、ε″相数量增加。对GH2909合金中保持有足够数量的ε相和ε″相,特别是缺口持久寿命的影响更显著,才能保证合金具有良好的缺口持久寿命,从面消除缺口敏感性。GH2909合金中,ε相和ε″相是作为微量相,主要分布于晶界并沿晶界向晶内生长,分布于晶界的ε相或ε″相,使晶界两侧Nb贫化,从而出现贫γ′相区,而使塑性提高,有助于消除集中于晶界的应力,从而改善缺口敏感性。

铝含量对合金的影响,Al对提高抗SAGBO(应力加速晶界氧化脆性倾向)不利,控制WAl≤0.1%可大幅提高抗SAGBO性能,而且缺口持久寿命提高一个数量级。

(2)固溶制度对力学性能、金相组织的影响GH2909高温合金经制度Ⅰ、Ⅱ、Ⅲ处理后,析出相类型相同,热处理后的组织由γ相固溶体、γ′相、ε相、ε″相、Laves相、MC型碳化物和G相等组成,见图1。

表5

图1

从表6、图1可以看出,随固溶加热温度增加或两次固溶后

Laves相减少、晶粒长大,高温缺口敏感性增加,因此出现伸长率与断面收缩率降低,而高温固溶促使更多的合金元素溶入基体。高温抗拉强度与屈服强度增加而韧性降低,原因是Laves相随固溶温度的提高而减少,由于Laves相中固定了大量的合金元素Cr、Mo、Ti、Nb等,因此Laves相减少可增加强化相γ′相或γ″的数量,增加了沉淀强化效应,使合金的强度增加而韧性降低。

(3)时效制度对力学性能的影响表7所示为标准的时效方案2与两次时效方案1的力学性能对比,从中可以看出,双时效后650℃高温抗拉强度与韧性都比时效方案1有了明显的提高,尤其是韧性提高明显,达到60%~80%,540℃持久性能提高100%以上,两种时效方案的室温性能相差不大。

原因分析:由于ε相、ε″相在750℃为析出高峰期,因此在745℃进行多次时效或延长时效时间可以增加ε相、ε″相析出量,从而减少合金缺口敏感性,提高合金高温持久性能。从图2b可看出ε相、ε″相的数量多于图2a的ε相、ε″相,ε相、ε″相呈针状或片状分布。630℃左右是γ′相析出峰温度,因此在低温段即620℃多次时效或长时间时效,可增加γ相析出数量。如图2c的γ′相数量多于图2d的γ′相。因此,采用延长高温段时效时间,或双时效时,可以增加ε相、ε″相数量,从而提高缺口拉伸时间、减少合金缺口敏感性。

4. 结语

(1)在标准要求的化学成分范围内低铝、高硅可以增加分布于晶界的ε相和ε″相,从而提高缺口敏感性与高温持久时间及高温拉伸塑、韧性。

(2)当固溶加热温度在1000℃以上时,随固溶加热温度提高,强度降低,而伸长率、断面收缩率增加,晶粒尺寸增加。

(3)时效制度对合金力学性能的影响:增加620℃时效时间可提高合金的强度;增加在高温段745℃时效时间或采用双时效的方式,可提高合金的韧性。

表6

表7

图2 (a、c为时效方案1即标准时效,b、d为时效方案2即双时效)

20150416

作者简介:范黔伟、孙艳,贵州航宇科技发展股份有限公司。