立体模型的五轴联动编程与仿真设计

2015-02-24宗宇鹏吴玉厚

宗宇鹏,吴玉厚

(沈阳建筑大学 机械工程学院,辽宁 沈阳 110168)

立体模型的五轴联动编程与仿真设计

宗宇鹏,吴玉厚

(沈阳建筑大学 机械工程学院,辽宁 沈阳 110168)

通过对异型石材制品—佛像的逆向工程技术进行建模,根据其表面的结构特点,利用UG/CAM模块进行五轴加工数控程序编制,然后对生成的刀位文件进行后置处理,根据处理结果形成数控机床所识别的数控代码,最后利用VERICUT软件对佛像进行虚拟加工仿真,并对加工过程的刀路进行优化研究。

数控;UG;仿真;优化

随着制造业的快速发展,对数字化制造技术提出的要求也越来越高。在三轴加工技术中,由于刀轴不能摆动,在曲率较小的区域内刀刃不能接触,会导致曲面各部位加工质量差异较大。若采用四轴加工技术,虽然在规划刀具轨迹时,可以使刀轴摆动或旋转,但需要多次装夹刀具,使工序变得更复杂。因此,为获得高效精确的刀具运动轨迹,故采用五轴联动加工技术。

1 佛像五轴编程工艺分析

1.1 刀轴方向控制

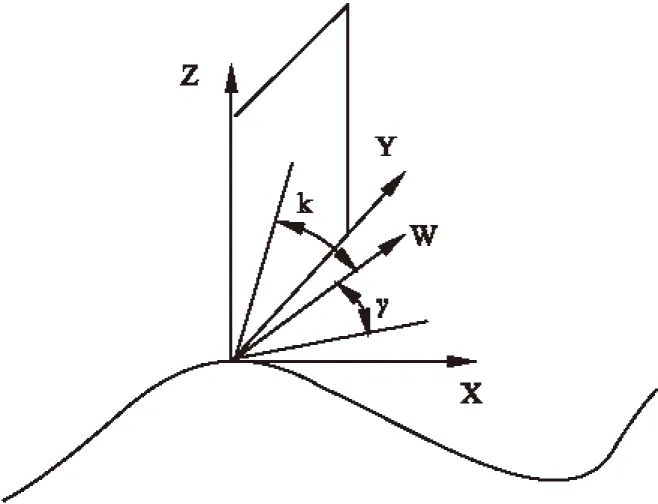

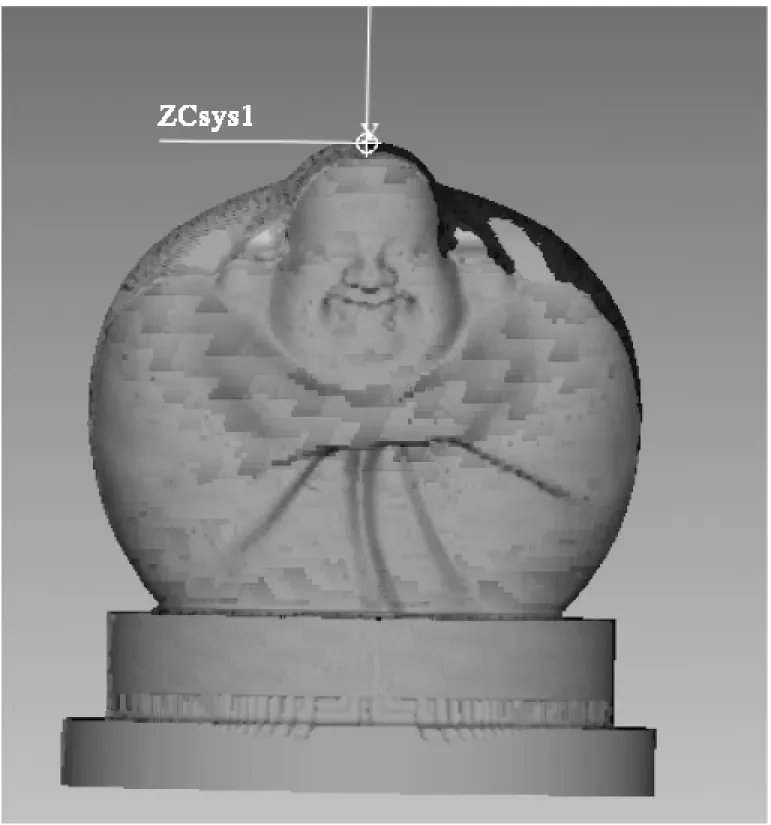

佛像模型外形特征主要由2部分组成:上半部分为佛像主体,主要由凹凸不平的曲面组成;下半部分则是规则的圆柱形底座,如图1所示。若采取三轴加工技术,刀具一次装夹只能加工面对刀轴的曲面,多次装夹后会引起定位误差,使加工精度下降。在采用五轴加工编程时,既要兼顾曲面加工的精度与效率,又要避免欠切、干涉等问题,因此常采用刀轴倾斜的方法进行编程。在刀具与加工表面所形成的坐标系O-XYZ中,X轴为曲面切点处沿刀具进给方向上的切矢,Z轴为切点处曲面法矢,γ为侧倾角(平行于进给方向与刀轴间的夹角,可防止刀杆与间断进给方向上未加工面的干涉),K为前倾角(垂直于进给方向平面与刀轴矢量间的夹角,可防止铣削凹面时的干涉情况),如图2所示。

图1 立体佛像模型

图2 刀轴方向控制

1.2 切削参数的计算

其中,fz为每齿进给速度;z为铣刀刃数;L为行距;h为残余高度;Rc为刀具有效切削半径;Rb为曲面局部曲率半径;当遇到凹曲面时,Sgn(O×N)=0;当遇到凸曲面时,Sgn(O×N)=1;Vc为切削速度;D1为铣刀直径;n为主轴转速。

1.3 佛像的五轴联动刀程序编制

可变轴轮廓铣加工方式是在几何体上生成驱动点,再把驱动点按照已设置的投影方法映射到被加工表面上,生成刀位轨迹。UG/CAM模块提供给用户很多驱动方法,如何选择驱动方法与被加工表面的复杂程度以及形状有关。以佛像精加工编程为例,由于佛像主体表面不规则,且曲率变化趋势不同,若选择加工表面作为驱动面来驱动刀轴矢量,则会使刀轴方向急剧变化,不但会引起切削力频繁突变,而且会造成被加工表面欠切或过切。因此,必须选择或设计光滑曲面作为刀轴矢量驱动面。

加工刀具选择环形刀,因为环形刀不仅具有平底刀切削效率高的优点,而且连接刀杆与刀具底面圆弧刀刃可以避免残留刀痕。在得到满意的刀轨后,设置合适的刀轴变化量与步距,可显著地提高编程效率,刀具轨迹如图3所示。

图3 刀具轨迹

2 后处理阶段

在UG/CAM模块下完成编程后,UG软件会自动生成刀位文件,但该文件在实际加工中并不能被数控机床识别,因为其不是符合数控系统指令格式的程序。所以,需要将刀位文件转化成特定机床数控系统所能识别的数控代码,即后置处理。后置处理的主要任务是将工件坐标系中的刀轴矢量转换成2个旋转轴的旋转角度值,同时将工件坐标系的刀位点坐标值通过平动补偿的方式转化为机床坐标系的坐标值。

以加工该佛像为例,此机床主轴除了可以沿着X轴、Y轴、Z轴平移之外,还增加了绕X轴旋转的A轴和绕Y轴旋转的B轴。在工件坐标系中,坐标轴的线性移动对A轴的旋转角度值没有影响,故刀轴矢量的转换就变成B轴与Z轴正方向夹角的计算。B角的计算如下 (其中ax、ay、az为刀轴矢量坐标):

通过后处理器可以将刀位文件转换成机床数控系统所识别的NC代码,除了有少量的G代码和M代码外,大量代码为机床坐标值。NC代码程序段节选如下:

(Date:ThuSep18 20:53:35 2014)

(Part:C: emp\_bdwmodel.prt)

(Tool:D5)

(Ncfile:_bdwmode7.nc)

N0005G80G40G49

N0010G90G53G00

N0015G91G28Z0.

N0020T02M06

N0025M08

N0030S4000M03

N0035G90G01X-13.335Y-40.Z192.B0.A-90.F1000.

N0040Z27.

N0045Z14.683F750.

……

N0610G91G28Z0.

N0615G91G28X0Y0

N0620M30

(Totaloperationtime:36.03min.)

%

3 加工仿真阶段

在后处理完成后,由于生成的程序抽象且冗长,需要通过Vericut软件对其进行仿真检测。针对五轴联动数控加工程序的仿真检测不仅可以直观形象地模拟现场加工过程,而且还可以对刀路的干涉、过切、欠切等问题进行检测和优化。利用VERICUT软件进行仿真的具体操作步骤如图4所示。

参数设置分为G代码参数设置和机床参数设置。G代码参数设置主要设置工作偏置,补偿刀具原点相对于部件编程原点的偏置;机床参数设置主要包括碰撞检测、行程极限和轴优先设计等。碰撞检测主要设计检测Tool与A轴、B轴与A轴、Tool与床身的干涉,设置临界距离小于1mm时,默认碰撞发生。在仿真加工时,由于虚拟机床A轴绕加工坐标系X轴旋转,B轴绕Y轴摆动,刀柄与佛像底座发生碰撞干涉,如图5所示,这时需要对刀轴方向进行重新规划或者对刀路进行修改,直至碰撞干涉被消除。

图4 VERICUT仿真加工流程

根据各个程序段的材料去除量改善主轴转速或进给速度,不改变刀具路径,使程序细化,如图6所示。优化后的程序可以在加工过程中改善工件的物理性能,虚拟加工效果良好,最终的仿真结果如图7所示。

图5 刀柄与工件发生碰撞干涉

图6 优化前后程序比较

图7 最终的仿真效果

4 结 论

1)利用UG/CAM模块进行五轴联动数控编程,要合理控制刀轴矢量,使刀轴转角沿驱动面均匀变化,尽量减少突变。

2)在编制五轴加工程序时,驱动面影响刀路的生成,合理的驱动面会减少欠切、过切现象。

3)在VERICUT软件搭建的虚拟数控机床上不仅可以进行仿真加工,还可以进行程序优化处理,有效地缩短了加工时间,提高了加工效率。

[1]李 超.五轴数控加工程序设计研究[J].机械设计与制造,2009(1):60-62.

[2]钟建琳,刘忠和,杨庆东.空间自由曲面五轴联动数控加工[J].机械设计与制造,2011(9):129-131.

[3]曾志迎,贾育秦,袁金鹏,等.复杂曲面的五轴加工无干涉刀具路径生成技术研究[J].组合机床与自动化加工技术,2012(10):5-9.

[4]吴玉厚,刘 岩,陆 峰,等.异型石材车铣复合加工中心专用后置处理算法及程序研究[J].制造业自动化,2003(1),16-20.

[5]冯松涛,吴玉厚,张丽秀,等.基于VERICUT的异型石材罗马柱数控加工仿真[J].机床与液压,2011(1),89-91.

[6]张 贺,郭 桦,肖 楠.基于PLC的异型石材数控加工中心电气控制系统设计[J].沈阳工程学院学报:自然科学版,2010,6(4):372-374.

(责任编辑 张 凯 校对 佟金锴)

Programming and Simulation of Three-dimensional Model with Five-axis Linkage

ZONG Yu-peng,WU Yu-hou

(School of Mechanic Engineering,Shenyang Jianzhu University,Shenyang 110168,Liaoning Province)

A reverse engineeringmodelling ofa Buddhastatue manufactured with special shape stonewas established in this paper.Combined with the surface structure feature of the stone,thefive-axis-manufacturing NC program of the model was made with UG/CAM.Thenthe codes that can be identified by digitally controlled machineswere formed according to the post-processing result of the generated cutter location data.At the end,manufacturing simulation of the Buddhastatue was carried with VERICUT and the cutter trackwas optimized.

numericalcontrol;UG;simulation;optimizing

2015-04-23

国家自然科学基金资助项目(51375317);辽宁省自然科学基金项目(2014020069);教育部创新团队计划(ITR1160)

宗宇鹏(1990-),男,辽宁朝阳人,硕士研究生。

吴玉厚(1955-),男,辽宁海城人,博士生导师,教授,博士,主要从事精密加工技术、数控装备及技术方面的研究。

10.13888/j.cnki.jsie(ns).2015.03.019

TG659

A

1673-1603(2015)03-0274-04