中小型循环流化床锅炉深度脱硫方式的选型与应用

2015-02-24吴剑恒俞金树何宏舟

吴剑恒,俞金树,何宏舟

(1.集美大学 福建省能源清洁利用与开发重点实验室,福建 厦门 361021; 2.福建省石狮热电有限责任公司,福建 石狮 362700)

中小型循环流化床锅炉深度脱硫方式的选型与应用

吴剑恒1,2,俞金树2,何宏舟1

(1.集美大学 福建省能源清洁利用与开发重点实验室,福建 厦门 361021; 2.福建省石狮热电有限责任公司,福建 石狮 362700)

某地区为使循环流化床锅炉的SO2排放浓度达到GB13223-2011和当地政府100 mg/Nm3限值要求,结合福建无烟煤含硫量低的特点,比较分析中小型循环流化床锅炉常用的石灰石/石膏湿法(FGD)、烟气循环流化床干法(CFB-FGD)、炉内喷钙-尾部加湿活化法(LIFAC)等脱硫方式的优缺点,并介绍了多炉一塔湿法脱硫装置在中小型循环流化床锅炉中的应用情况。

循环流化床锅炉;深度脱硫;福建无烟煤;石灰石/石膏湿法脱硫(FGD);SO2排放浓度

由于煤炭在燃烧过程中释放出二氧化硫(SO2)、氮氧化物(NOx)及粉尘等污染物,《火电厂大气污染物排放标准要求》(GB13223-2011)根据锅炉燃烧方式和投运时间,要求燃煤发电锅炉执行SO2排放浓度为100 mg/Nm3(新建)和200 mg/Nm3(存量)的限值,而《福建省人民政府办公厅关于2012年度主要污染物减排工作的意见》(闽政办[2012]87号)则要求福建省内的所有燃煤发电锅炉执行SO2排放浓度为100 mg/Nm3的限值。

循环流化床是20世纪70年代发展起来的高效低污染的洁净煤燃烧技术,以其低温流化燃烧、物料反复循环、分级分段送风等特点实现了低成本石灰石炉内脱硫、氮氧化物排放量降低,具有良好的煤种适应性、优良的环保性能、高效的劣质燃料燃烧、优越的调峰经济性、较高的灰渣综合利用价值等优点,近年来得以迅速发展和普及,也成为了中小型热电厂的首选炉型。

循环流化床锅炉炉内添加石灰石脱硫是一种运行最经济、成本最低廉的脱硫方式。由于福建无烟煤具有独特的燃烧性质和颗粒特性,例如碳化程度高、挥发份极低(Vdaf≤5.0%)、着火点高(900 ℃)、燃尽困难、热稳定性差、煤质脆易爆裂、灰熔点低、细粉含量大、含硫量低(St,ar=0.2%~0.8%)等,使得循环流化床锅炉床料温度较高,炉内添加石灰石脱硫效率在82%左右,可满足存量电厂SO2排放浓度为200 mg/Nm3的限值要求,但难以达到当地政府的要求,尤其在原煤含硫量波动较大的情况下更不可能达到要求,所以脱硫改造势在必行。

现通过对2台2000年投运的燃烧福建无烟煤的75 t/h循环流化床锅炉脱硫系统进行改造、1台145 t/h循环流化床锅炉脱硫系统进行建设,比较分析中小型循环流化床锅炉常用的石灰石/石膏湿法(FGD)、烟气循环流化床干法(CFB-FGD)、炉内喷钙-尾部加湿活化法(LIFAC)等脱硫方式的优缺点,并介绍多炉一塔湿法脱硫装置的应用情况。

1 脱硫方式比较分析

1.1 脱硫方式的选型原则

脱硫方式及其设备的选型原则是:脱硫率高、初投资省、运行可靠、运行成本低。选型时应考虑脱硫耗材的价格、煤种及其含硫量变化、脱硫副产品利用等因素,确保满足最佳经济性和排放达标的要求;对于现有锅炉脱硫系统的改造,还应考虑现场布置、占地空间的因素。

1.2 脱硫方式选型比较分析

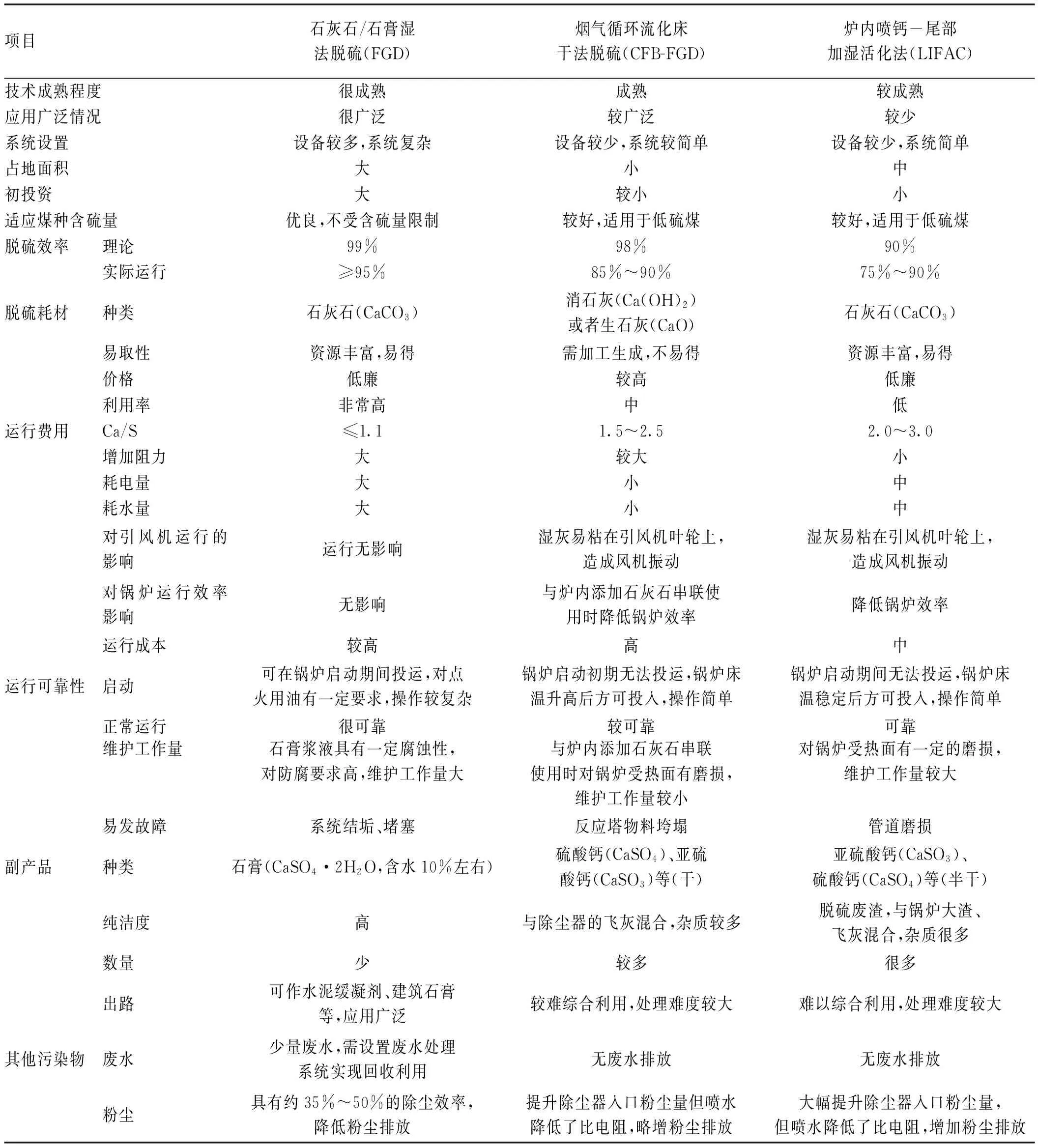

根据以上选型原则,经过调研江苏、浙江等地的部分中小型热电厂脱硫方式实际使用情况,结合福建无烟煤含硫量低的特点,可认为中小型循环流化床锅炉选用的脱硫方式主要有石灰石/石膏湿法(FGD)、烟气循环流化床干法(CFB-FGD)、炉内喷钙-尾部加湿活化法(LIFAC)等,其比较分析结果如表1所示。

表1 3种主要脱硫方式的比较分析

1.3 脱硫方式选型

由表1可知,若煤种含硫量小于0.5%且稳定,炉内喷钙-尾部加湿活化法(LIFAC)在投资、运行成本方面具有较大的优势,但不能适应煤种含硫量较大且波动的情况,可能无法保证达到SO2排放浓度为100 mg/Nm3的限值要求,并且脱硫废渣难以综合利用。

从燃用福建无烟煤来看,烟气循环流化床干法(CFB-FGD)在投资方面具有较为明显的优势,但是运行成本略高,尤其在锅炉燃用含硫量高的煤种时是很明显的。如果燃煤含硫量达到1%时,采用烟气循环流化床干法(CFB-FGD)工艺则需要辅以炉内喷钙脱硫,即同时采用炉内喷钙(一级)与烟气循环流化床干法(二级),方可使烟气中SO2浓度达到100 mg/Nm3的限值要求,并且脱硫副产品较难综合利用。根据国内同类机组的运行经验,烟气循环流化床干法(CFB-FGD)不如石灰石湿法稳定,并存在脱硫塔“塌床”的安全隐患。

考虑燃煤含硫量可能发生较大变化,在不采用石灰石脱硫的情况下,仅采用湿法脱硫工艺即可保证烟气中SO2排放浓度达到100 mg/Nm3的限值要求,脱硫剂可选用石灰石(CaCO3)、氨(NH3)、氧化镁(MgO)等。

综合考虑脱硫系统运行的经济性、稳定性、可靠性及副产品出路等因素,对1台145 t/h循环流化床锅炉脱硫系统和2台75 t/h循环流化床锅炉一并进行脱硫改造,特选用石灰石/石膏湿法脱硫(FGD),且按三炉一塔、烟塔合一的方式设计。

2 石灰石/石膏湿法脱硫(FGD)

2.1 石灰石/石膏湿法脱硫(FGD)设计参数

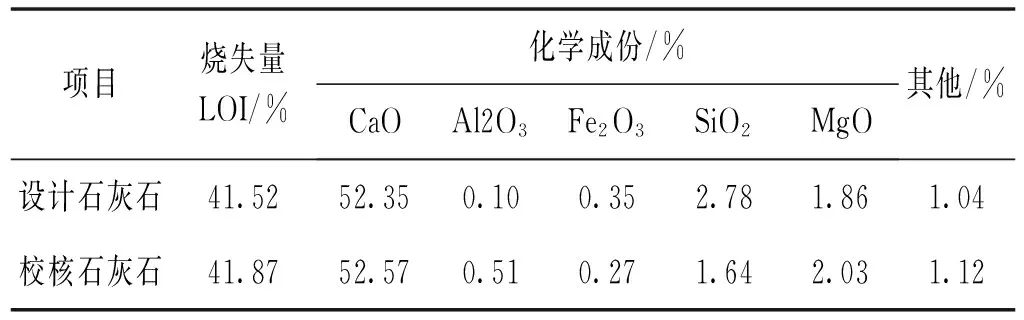

3台炉设计煤种和校核煤种均采用福建无烟煤,煤质分析结果如表2所示。石灰石粉粒径≤0.044 mm,90%通过325目,成份分析结果如表3所示。石灰石样的反应活性试验结果如表4所示。

表2 煤质分析结果

考虑到煤种变化和煤含硫量的波动,为保证SO2排放浓度达到100 mg/Nm3的限值要求,按照正常情况下煤种含硫量St,ar=1.0%、极端情况下煤种含硫量St,ar=1.5%进行设计,即FGD入口SO2排放浓度正常时为2 000 mg/Nm3、最大时为3 000 mg/Nm3。

根据火力发电厂烟气脱硫设计技术规程,燃煤锅炉SO2排放计算公式可知,脱硫前的SO2排放量为

(1)

上式中,MSO2为脱硫前烟气中的SO2含量;K为燃煤中的硫燃烧后生成SO2的份额,对于循环流化床锅炉K=0.8~0.9;Bg为锅炉BMCR负荷时的燃煤量;ηSO2为除尘器的脱硫效率,对于静电除尘器和布袋除尘器ηSO2=0;q4为锅炉机械未完全燃烧的热损失;Sar为燃煤的收到基硫份。

结合燃用福建无烟煤循环流化床锅炉的运行情况,式(1)可以简化为

(2)

3台炉合并设置1座吸收塔,吸收塔采用喷淋塔,不采用填料塔或鼓泡塔,在吸收塔前不另设置预洗涤塔,逆流布置。吸收塔浆池与塔体为一体结构,吸收塔的吸收区直径为8 m、高度为11 m,出口即为烟囱,即烟塔合一,总高度为80 m,设计参数如表5所示。

表3 石灰石成份分析结果

表4 石灰石样的反应活性试验结果

吸收塔入口烟道下部设置吹扫风装置,在入口连接烟道底表面形成一股高速气流,防止塔内浆液滴侵入烟道并被蒸干沉积,造成吸收塔入口干湿界面结垢堆积。其原理是通过调整导流叶片进出口空间的大小而改变烟气的流速,在吸收塔入口烟道底表面形成一股高速气流,从而使得浆液被蒸干所形成的钙垢和灰垢处于悬浮状态,并将沉积下来的部分钙垢和灰垢及时卷入吸收塔内。数值计算结果表明,加设下部吹扫风装置后,吸收塔入口烟道底部形成一股高达20 m/s的高速气流(如图1所示),为截面平均流速的2倍左右,将落向烟道壁的浆液滴吹回吸收塔,有效地防止了浆液滴落至烟道壁后被蒸干成垢。

2.2 石灰石/石膏湿法脱硫(FGD)运行效果

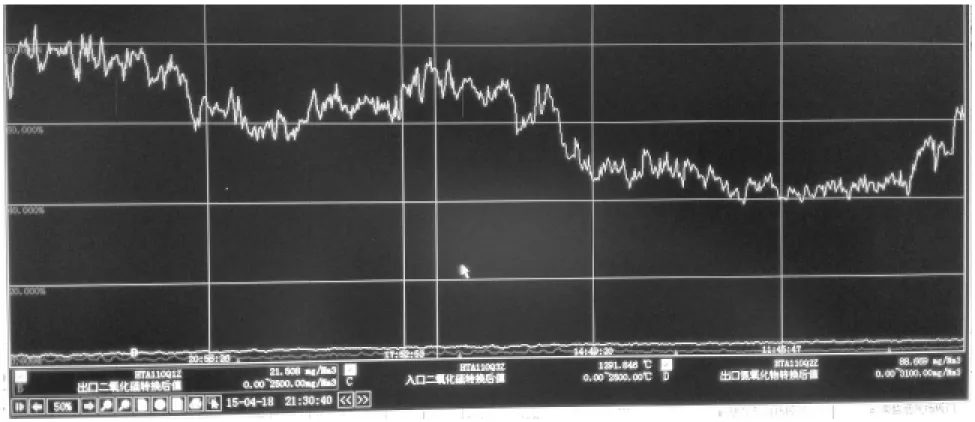

在技术人员和脱硫系统设计人员的全力配合下,克服了无施工场地、建设空间小的困难,三炉一塔石灰石/石膏湿法(FGD)顺利投产,达到了预期的效果,如图2和图3所示。在停运炉内添加石灰石进行脱硫时,入炉煤含硫量在0.8%~1.2%,投运3台(设计为4台,全部运行)浆液循环泵,FGD的脱硫率大于98%,FGD出口SO2排放浓度小于30 mg/Nm3;当入炉煤含硫量在0.5%~0.8%时,投运2台浆液循环泵,FGD的脱硫率大于97%,FGD出口SO2排放浓度小于35 mg/Nm3。

表5 石灰石/石膏湿法脱硫(FGD)设计参数

1-烟气入口;2-下部吹扫风装置;3-入口连接烟道;4-吸收塔图1 吸收塔入口烟道下部吹扫风装置速度分布

图2 DCS上显示的FGD-CEMS数据

图3 DCS上显示的FGD进、出口SO2排放浓度和出口NOX排放浓度

3 结 论

1)燃用福建无烟煤的循环流化床锅炉采用低成本石灰石炉内脱硫方式可满足GB13223-2011存量电厂SO2排放浓度200 mg/Nm3的限值要求,但难以达到100 mg/Nm3的限值要求。

2)综合考虑运行的经济性、稳定性、可靠性及副产品出路等因素,若煤种含硫量小于0.5%且稳定,建议选用炉内喷钙-尾部加湿活化法(LIFAC);若煤种含硫量小于1.0%且稳定,建议选用炉内喷钙(一级)及烟气循环流化床干法脱硫(二级);若煤种含硫量波动较大,建议选用湿法脱硫(FGD),脱硫剂可选用石灰石(CaCO3)、氨(NH3)、氧化镁(MgO)等。

3)对1台145 t/h循环流化床锅炉和2台75t/h循环流化床锅炉一并进行脱硫改造,特选用石灰石/石膏湿法(FGD),且按三炉一塔、烟塔合一设计。运行结果证明,石灰石/石膏湿法达到了预期的效果,脱硫率大于97%,FGD出口SO2排放浓度小于50 mg/Nm3。

[1]国家质量监督检验检疫总局.GB13223-2011.火电厂大气污染物排放标准[S].北京:中国环境科学出版社,2011.

[2]岑可法,倪明江,骆仲泱,等.CFB锅炉理论设计与运行[M].北京:中国电力出版社,1998.

[3]吴剑恒.DG75/3.82-11型CFB锅炉设计特点[J].锅炉技术,2004,35(1):28-31.

[4]吴剑恒.循环流化床锅炉燃烧福建无烟煤炉内脱硫对污染物排放和电除尘效率的影响[J].锅炉技术,2012,43(3):33-39.

[5]曾庭华,湛志钢,方 健,等.大型循环流化床锅炉深度脱硫探讨[J].中国电力,2011,44(6):34-37.

[6]刘宏丽,靳智平,卫 国,等.1025t/h循环流化床锅炉深度脱硫方式选择研究[J].热力发电,2009,38(3):5-9.

[7]李成益.几种烟气脱硫工艺及技术经济分析[J].石油化工技术经济,2006,22(6):14-19.

[8]韩彩玲,桑斌修,宋建军.几种烟气脱硫工艺的运行费用分析[J].能源技术经济,2010,22(8):42-45.

[9]李永亭.烟气CFB干法脱硫与湿法脱硫的比较及应用前景[J].发电设备,2009,23(1):65-68.

[10]陶佩军.CFB+FGD联合脱硫效率选择的计算方法[J].上海电力,2007,20(5):468-471.

[11]彭 皓,陈健炜,黄再培.循环流化床干法烟气脱硫技术在临沂电厂的应用[J].能源工程,2008,28(1):45-46.

[12]电力规划设计标准化技术委员会.DL/T5196-2004.火力发电厂烟气脱硫设计技术规程[S].成都:西南电力设计院,2000.

[13]杜 佳,于丽新.几种脱硫用阻垢剂性能研究[J].沈阳工程学院学报:自然科学版,2013,9(1):43-46.

(责任编辑 张 凯 校对 佟金锴)

Selection and Application on Deep Desulfurization of Small and Medium-sized Circulating Fluidized Bed Boiler

WU Jian-heng1,2,YU Jin-shu2,HE Hong-zhou1

(1.Cleaning Combustion and Energy Utilization Research Center of Fujian Province,Jimei University,Xiamen 361021;2.Fujian Shishi Heat & Power Cogeneration Co.,Ltd.,Shishi 362700,Fujian Province)

In order to meet the requirements of GB13223-2011 SO2emission concentrations and 100 mg/Nm3 local government limitation for the Circulating fluidized bed boiler,the advantages and disadvantages of some commonly used desulfurization methods for the small and medium sized CFB were compared and analyzed,such as the wet limestone/gypsum (FGD),flue gas circulating fluidized bed dry (CFB-FGD),and spraying calcium inside the furnace tail humidification activation method (LIFAC),combining with the low sulfur content of Fujian anthracite. And the application of the wet desulphurization device for multi-furnace with one tower in the small and medium sized CFB also presented in this paper.

Circulating Fluidized Bed Boiler (CFB); Deep desulfurization; Fujian anthracite; Limestone/gypsum wet FGD; SO2emission concentration

2015-04-13

吴剑恒(1975-),男,河南西华人,高级工程师,硕士研究生。

10.13888/j.cnki.jsie(ns).2015.03.007

X701

A

1673-1603(2015)03-0223-06