管线敏感性压力试验在A井场的应用

2015-02-24上官昌淮汤晓勇中国石油集团工程设计有限责任公司西南分公司四川成都6004中国石油天然气集团公司石油管工程重点实验室四川研究室四川成都6004

姜 放 上官昌淮 汤晓勇.中国石油集团工程设计有限责任公司西南分公司, 四川 成都 6004 2.中国石油天然气集团公司石油管工程重点实验室四川研究室, 四川 成都 6004

管线敏感性压力试验在A井场的应用

姜 放1,2上官昌淮1汤晓勇1

1.中国石油集团工程设计有限责任公司西南分公司, 四川 成都 610041 2.中国石油天然气集团公司石油管工程重点实验室四川研究室, 四川 成都 610041

随着油气田地面工程对安全生产的要求越来越高,对工程设计和工程建设质量提出了更高要求。管线敏感性压力试验是现场检验设备和材料质量的重要手段之一,对避免酸性环境使用不合格材料引发事故具有重要意义。以A井场为例,通过敏感性压力试验及时分析投产前橇装系统的安全可靠性,结果显示橇装系统材料发生开裂,取下开裂材料进行实验室检测,分析不合格原因并及时调整替换,保障了气田后续安全运行,更为酸性环境敏感性压力试验积累了应用经验。

敏感性压力试验;酸性环境;管线;应用

0 前言

硫化物应力开裂(SSC)是输送含H2S油气管线破裂事故的主要原因之一,SSC的突发性有可能产生严重后果[1]。目前,含H2S油气田地面工程中的管线或阀门等,只有在使用一段时间后出现了开裂事故时,才发现使用了不恰当材料,而此时已造成了巨大经济损失、严重影响了油气田安全生产[2-4]。因此,含H2S油气田地面工程在设计和建设过程中,应在设计、采购、制造、施工阶段加强材料的质量管理和检测,及时发现、避免错误使用材料,这对油气田安全生产极为重要,为此,建议采用管道敏感性压力试验综合测试识别抗SSC材料选择的正确性。

管道敏感性压力试验是指油气田地面管道设备安装且水压试验完成后,在正式投产前对整个系统进行一段时间含H2S介质整体性压力试验,是一种现场压力环境的腐蚀试验,其准确、真实地反映了受压设施在现场的使用应力状态和钢管接触介质的表面状态[5],以及使用的高压H2S腐蚀环境,优于实验室进行的模拟环境腐蚀试验,具有更高的可信度。通过敏感性压力试验可以获得预投产阶段材料发生开裂的信息,以便对设计、安装的不确定材料进行判断和甄别,确保系统后续更有效、更安全地运行。

目前,国外尚无管道敏感性压力试验的文献报道。国内含H2S设施的敏感性压力试验实践刚起步,有的把其作为工程防止SSC的可靠性综合试验,但试验过程不规范。随着国家对安全的重视和资金投入的加大,对含H2S设施开展敏感性压力试验将在油气管道领域发挥更大的作用。

根据规定,油气田开发时,在整个系统安装调试完成后,都应进行现场检验试验,以满足QHSE体系及其安全性要求[6],传统的管道现场承压试验评价方法通常是水压试验,但是这种方法不能判断系统中材料抗硫化物应力开裂的性能,因此,敏感性压力试验在A井场预投产橇装系统中的应用,为油气田现场进行敏感性压力试验积累了经验。

1 敏感性压力试验的应用

1.1 气田及橇装系统概况

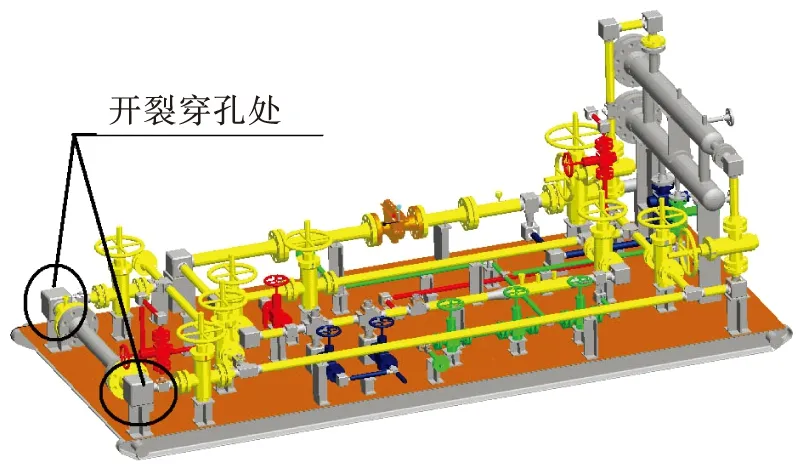

为了开展现场在线腐蚀动态研究,在建设某气田A井场时同步开展了在线动态腐蚀试验橇建设,通过该橇装系统可进一步研究介质中H2S、CO2、Cl-、流体压力、温度、流速、压降、气藏凝析油等因素对使用材料的腐蚀状况,评定不同的焊接工艺和热处理工艺,提供耐蚀合金材料的现场试验资料。2010年11月11日12:53从A井场水套加热炉一级加热后的出口管旁路管道取气,同时开启腐蚀试验橇上的缓蚀剂加注阀门加注缓蚀剂,开启电加热器加热介质至试验所需温度,通入A井场含H2S原料天然气,保持运行压力72 h后于11月14日12:53完成管道敏感性压力试验。装置现场安装见图1。

图1 装置现场安装图

按照设计,该在线动态腐蚀试验橇装装置的工艺管线材质为L 245 NS,放空管线为20 G,阀门的阀体材质及管路附件材质为20 Ⅲ级锻件,阀门及管件采用整体锻制,管件焊接后进行了合格的焊缝热处理。

1.2 现场敏感性压力试验

吹扫在线动态腐蚀试验橇装系统中残留空气,打开旁通通入含H2S天然气,加注缓蚀剂并升温,每隔24 h不定期对系统进行检查,检查情况见表1。检查方式有:观察压力表、监测装置区空气中H2S浓度以及监听泄漏声音等。

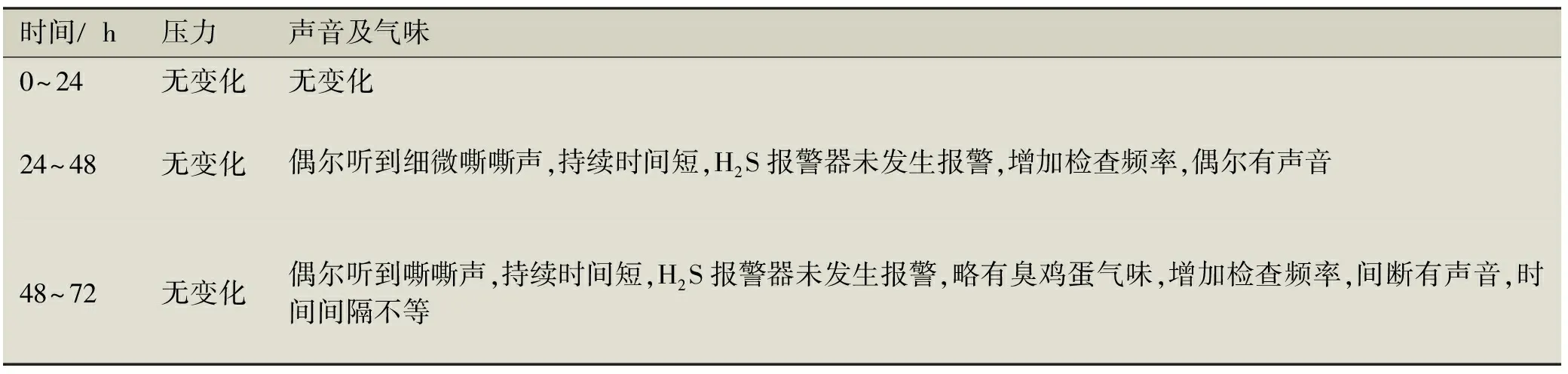

表1 装置通气后检查情况

时间/h压力声音及气味0~24无变化无变化24~48无变化偶尔听到细微嘶嘶声,持续时间短,H2S报警器未发生报警,增加检查频率,偶尔有声音48~72无变化偶尔听到嘶嘶声,持续时间短,H2S报警器未发生报警,略有臭鸡蛋气味,增加检查频率,间断有声音,时间间隔不等

由表1可见,72 h内装置的压力无变化,24 h后H2S报警器未发生报警,但橇装装置出现了间歇细微嘶嘶声,48 h后不仅出现间歇细微嘶嘶声还略有臭鸡蛋气味,在中间检查过程中,增加了检查频率,未发生明显变化,偶尔产生嘶嘶声,持续时间短,说明系统材料发生了细微开裂或穿孔。

对监听到的发声处进行检查,发现在管件支管处出现了开裂,见图2。

a)装置开裂穿孔处三维模型

b)现场开裂穿孔处图2 支管开裂部位

2 实验室检验结果与分析

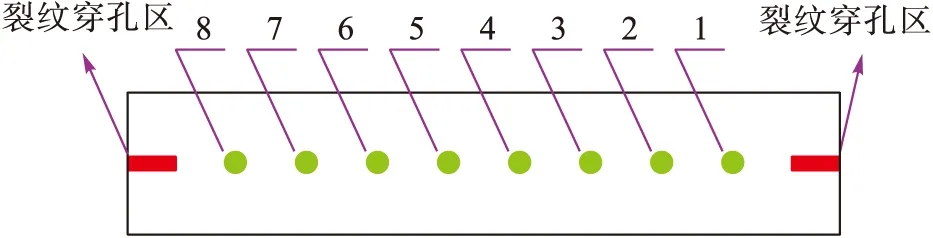

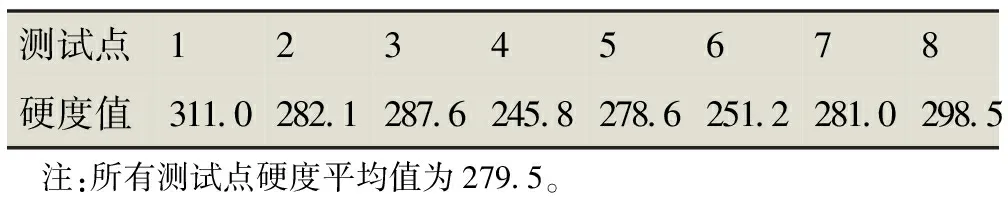

在靠近裂纹穿孔区域,按照GB/T 4340.1-2009《金属材料维氏硬度试验第1部分:试验方法》[7]进行HV 10硬度检测,测试点见图3,测试结果表2。表2显示在裂纹两侧所有硬度测试点硬度平均值为279.5,尤其靠近穿孔点两侧1、2、7、8点的HV 10值均>280,超过了NACE MR 0175-2009 Petroleum and Natural Gas Industries-materials for Use in H2S-containing Environments in Oil and Gas Production(简称NACE MR 0175-2009)[8]标准中酸性服役条件下材料维氏硬度HV 10不得超过250的规定。

图3 HV10硬度测试点示意图

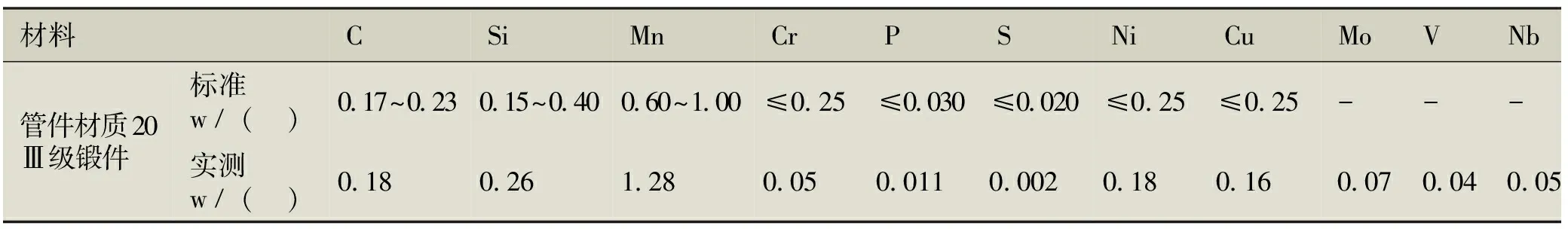

在橇块开裂部分取样,采用GB/T 223《钢铁及合金钢化学分析方法 系列国家标准》[9]中的分析方法对管件支管材料进行化学成分分析,见表3。

表2 HV 10硬度测试结果

测试点12345678硬度值311 0282 1287 6245 8278 6251 2281 0298 5 注:所有测试点硬度平均值为279 5。

表3 化学成分分析

材料CSiMnCrPSNiCuMoVNb管件材质20Ⅲ级锻件标准w/()0 17~0 230 15~0 400 60~1 00≤0 25≤0 030≤0 020≤0 25≤0 25---实测w/()0 180 261 280 050 0110 0020 180 160 070 040 05

管件支管(材质20Ⅲ级锻件)发生腐蚀开裂原因:材料没有达到抗SSC要求。由表2可知,裂纹侧HV 10硬度均>250,最高达到了311,远远超出了标准NACE MR 0175-2009[8]中酸性环境用材料的硬度规定要求,而且锰含量超过了标准范围,Mn与S形成MnS,MnS含量增大,容易导致氢致开裂[11]。

3 结论

管道敏感性压力试验是综合测试工程构件材料抗SSC的技术,A井场在正式投产前采用腐蚀试验橇进行了一段时间的整体敏感性压力试验,发现管件材质20Ⅲ级锻件发生氢致开裂,通过实验室的检验发现该材料成分出现了偏离,硬度高于设计标准,及时更换了部件,确保了该气田在线动态腐蚀试验橇系统的正常安全运行,同时也验证了敏感性压力试验的应用效果。敏感性压力试验作为含H2S气田工程防止SSC重大事故发生、确保安全的一项重要验证技术之一,特别是含H2S气田工程在设计、建设过程中,出现材料不可控或不确定现象时,采用此技术具有重要意义。

[1] 周建江,刘 杏,刘光福,等.X70管线钢在近中性及高pH值溶液中的电化学行为和SCC敏感性[J].腐蚀与防护,2007,28(1):1-5. Zhou Jianjiang,Liu Xing,Liu Guangfu,et al.Electrochemical Behaviour and SCC Susceptibility of Pipeline Steel X70 in Near-neutral and High pH Solutions[J].Corrosion & Protection,2007,28(1):1-5.

[2] 叶 帆,杨 伟.塔河油田集输管道腐蚀与防腐技术[J].油气储运,2010,29(5):354-358,362. Ye Fan,Yang Wei.Corrosion and Corrosion Control of Gathering Pipelines in Tahe Oilfield[J].Oil & Gas Storage and Transporation,2010,29(5):354-358,362.

[3] Okafor P C,Liu X,Zheng Y G.Corrosion Inhibition of Mild Steel by Ethyl-amino Imidazoline Derivative in CO2-saturated Solution[J].Corrosion Science,2009,51(4):761-768.

[4] 王 霞,上官昌淮,胡志强.2-氨乙基十七烯基咪唑啉缓蚀性能评价[J].精细石油化工,2010,27(1):39-42. Wang Xia,Shangguan Changhuai,Hu Zhiqiang.Synthesis and Performance of 2-aminoethyl-17 alkenylimidazoline Inhibtor[J].Speciality Petrochemicals,2010,27(1):39-42.

[5] 赵学芬,姚安林,游 赟.天然气集输管道内腐蚀敏感性评价方法研究[J].焊管,2008,31(4):84-87. Zhao Xuefen,Yao Anlin,You Yun.The Research of Natural Gas Pipeline Internal Corrosion Sensitivity Evaluation Method[J].Welded Pipe and Tube,2008,31(4):84-87.

[6] 杨晓秋,李林辉,李 浩,等.CPI-5缓蚀剂在酸性气田的现场应用[J].天然气与石油,2011,29(4):65-67. Yang Xiaoqiu,Li Linhui,Li Hao,et al.Application of CPI-5 Corrosion Inhibitor in Sour Gas Field[J].Natural Gas and Oil,2011,29(4):65-67.

[7] GB/T 4340.1-2009,金属材料维氏硬度试验第1部分:试验方法[S]. GB/T 4340.1-2009,Metallic Materials - Vickers Hardness Test-Part 1:Test Method[S].

[8] NACE MR 0175-2009,Petroleum and Natural Gas Industries-materials for Use in H2S-containing Environments in Oil and Gas Production[S].

[9] GB/T 223,钢铁及合金钢化学分析方法 系列国家标准[S]. GB/T 223,Chemical Analysis Method of Steel and Alloy - Series Standards[S].

[10] NB/T 47008-2010,承压设备用碳素钢和合金锻件[S]. NB/T 47008-2010,Carbon and Alloy Steel Forgings for Pressure Equipments[S].

[11] 李 科,柳建华,李天雷,等.安全阀配对法兰焊口裂纹产生原因分析[J].理化检测(物理分册),2012,48(7):478-482. Li Ke,Liu Jianhua,Li Tianlei,et al.Reason Analysis on Cracks of Flange Welding Joint Matched with a Relief Valve[J].Physical Testing and Chemical Analysis Part A:Physical Testing,2012,48(7):478-482.

2015-01-04

中国石油天然气集团公司石油管工程重点实验室科技研发项目“腐蚀性流体冲击腐蚀试验技术研究”(KY 2004-01);国家科技重大专项资助项目(2011 ZX-05059-004);中国石油天然气集团公司科学研究与技术开发项目(2011 E-2505)

姜 放(1963-),男,四川泸州人,教授级高级工程师,博士,主要从事油气田压力管道设计和油气田管道腐蚀与防护工作。

10.3969/j.issn.1006-5539.2015.04.014