多孔碳-碳化硅复合材料的制备及其在汽车水泵水封中的应用(Ⅰ)*

2015-02-24康国兴,刘建卫,谢文杰等

多孔碳-碳化硅复合材料的制备及其在汽车水泵水封中的应用(Ⅰ)*

康国兴刘建卫谢文杰陈谢华

(株洲湘火炬火花塞有限责任公司汽车密封分公司湖南 株洲412100)

摘要汽车水泵机械密封因其恶劣的使用条件而引入多孔碳-碳化硅复合材料,并将其作为摩擦副的动静环。详细论述了多孔碳-碳化硅复合材料的制备工艺,得出多孔剂的引入与适宜的烧成制度是制备工艺的关键的结论;还对水封对多孔碳-碳化硅材料的要求与使用效果作了阐述,并展望了水封技术今后的发展方向。

关键词多孔碳-碳化硅复合材料多孔硅汽车水泵水封制备工艺烧结制度

前言

我国自加入WTO后,汽车水泵机械密封市场需求量巨增, 汽车工业对冷却系统也提出了更高的要求,要求水泵具有更快的速度,能承担更大的负载。影响水泵使用寿命的重要因素之一是汽车水泵机械密封(简称水封)问题。由于使用的大多是铝质零部件,就需要使用含高浓度硅酸醋和硝酸醋配方的减蚀剂在使用过程中形成的硅酸醋凝胶作为晶体沉积在密封面,使密封失效导致泄露。因我国汽车水泵机械密封件普遍采用的是氧化铝陶瓷-碳石墨摩擦副,又因国内机械碳石墨材料的技术还停留在发达国家20世纪70年代的水平,故碳石墨产品的可靠性差。

国内防冻液市场质量较为混乱,特别是大功率柴油发动机防冻液普遍出现结晶现象,造成柴油发动机“三包”漏水故障率和乘用汽车水封的“三包”漏水故障率普遍较高,因此在这方面存在很大的改进空间。而目前欧洲和北美的汽车工业己广泛使用碳化硅代替其它材料作为汽车水泵密封材料,甚至有的企业已全部采用烧结碳化硅作为密封件。目前碳化硅水泵密封件的年产量己超过几百万件,与Al2O3、硅化石墨等相比,碳化硅具有更高的硬度与磨损抗力,高热传导率和高热震抗力,高温强度高、抗氧化、耐磨、耐腐蚀、密度小等特征,这些特征在摩擦副之间干滑动时具有特别重要的作用。实践表明,内燃机中使用烧结碳化硅作为摩擦副可以综合高热传导与低浸润能的最大优势。试验证明,用碳化硅取代氧化铝、硬质合金配对石墨环,其效果优于传统的氧化铝陶瓷-碳石墨摩擦副。

传统的塑料碳石墨在使用过程中容易与防冻液形成凝胶粘结在摩擦副上而使密封面打开,导致密封漏水、失效。因石墨是航天航空的高科技材料,国外一直采取技术封锁的政策,致使原材料技术无法进入中国。而国产石墨一致性较差,导致水封产品质量的一致性差,使“三包”故障居高不下。

经研究表明:单纯采用纯碳化硅材料作为摩擦副对磨,容易出现发热、吸附甚至出现咬死问题。为解决上述问题,通过收集国内外信息、反复进行对比试验及长时间的市场使用情况反馈,我们将双反应碳化硅改成了双多孔碳-碳化硅,并对机械密封结构设计进行了优化,可迅速将故障率大幅降低。

笔者所述多孔碳-碳化硅复合材料是指在碳化硅基体中引入多孔与碳石墨,使其具有多孔储存润滑剂性能并含有若干自润滑性能。

1多孔碳-碳化硅复合材料的制备工艺

多孔碳-碳化硅复合材料(以下简称多孔碳化硅)的制备工艺为:

配料→球磨→搅拌→造粒制粉→引入多孔剂→分散球磨→干压→烧成→机加工。

1.1 配料

96.37%的α -型碳化硅粉(平均粒径为0.4 μm,比表面积为20 m2/g),引入 0.63%B4C粉(平均粒径为3.5 μm,比表面积为12 m2/g)及2.0%炭黑(平均粒径为5 μm,比表面积为50 m2/g)作为烧结助剂,再引入1.0%的天然石墨(平均粒径为30 μm)作为润滑剂与防氧化剂。

1.2 球磨和搅拌

按比例配料后,放入球磨机加水球磨,将粉料球磨至相同细度并混合均匀;球磨介质采用自制的碳化硅瓷球;料、球、水的比例一般为1.0∶2.0∶0.8;球磨24 h,将浆料置入快速搅拌池快速搅拌。在快速搅拌池中加入用于成形的粘结剂(一般包括聚乙烯醇、煤焦油沥青、聚乙二醇、丙烯酸树脂,酚醛树脂和聚乙烯醇缩丁醛),并且外加3%的酚醛树脂与1.6%的聚乙二醇,使浆料的pH值保持在8.5~9.5,搅拌4~6 h后进入慢速搅拌池准备喷雾造粒。

1.3 造粒制粉

根据所生产的产品和品种不同可选用不同的喷雾干燥塔。产品对粉料性能要求低、后续成形主要采用机加工成形的可选用压力式造粒塔;而对粉料性能要求较高、后续成形主要采用压制或等静压成形的制品应选用离心式造粒塔。在喷雾干燥的过程中应控制好系统的温度、浆料的粘度和浆料的进给料速度等,都会直接影响粒度的大小,形状及粒度分布。将初混好的料浆进行喷雾造粒,喷雾造粒时,为了保持浆料的均匀性,需要用磁力搅拌器边搅拌,边进料。浆料通过低喷式压力喷嘴或离心器雾化,按混流方式与热空气混合并经干燥形成颗粒粉料。在干燥过程中主要控制的工艺参数有浆料的固含量、 粘结剂的含量、 喷雾干燥塔进出口温度、 压力及进料速率等。

1.3.1进出口温度对SiC造粒粉的影响

在喷雾干燥过程中,喷雾干燥塔进、 出口温度对干燥效率及干燥后粉料的性能有显著影响。进口温度过高,会使塔顶热空气过热,当雾滴升到高处遇到过热空气,会降低粘结剂的效果,最终影响粉料的压制性能。出口温度过高时,雾滴干燥较快,会造成颗粒过细,松装密度大,同时也易堵塞喷嘴;进口温度过低时,雾滴中溶剂蒸发慢,易出现粘壁现象, 且粉料颗粒强度不够,破碎颗粒较多,流动性较差。在试验过程中还发现,出口温度对颗粒形态影响较大,但由于不能通过对设备供热系统的调节控制出口温度,因此必须通过进料速度、 浆料固含量的调节加以控制。最终得到的温度条件为:进口温度为220~245 ℃, 出口温度为70~80 ℃。

1.3.2喷雾压力及进料速率对SiC造粒的影响

喷雾造粒时,热空气从顶部进入干燥塔,浆料通过压力式喷嘴雾化形成雾滴,雾滴与热空气先逆流然后顺流混合,从而快速干燥。雾化压力与雾滴大小成反比,进料速率与雾滴大小成正比,压力较低及进料速率较大时,雾化的雾滴较大, 致使溶剂来不及蒸发,形成的粉体颗粒虽然较大但水分含量高,流动性差;雾化压力过大,进料速率较小时,雾滴喷射高,与顶部的高温空气接触面大,导致溶剂蒸发过快,颗粒破裂,无法形成理想粒度的粉料。通过试验得出,压力控制在0.08~0.1 MPa,进料速率控制在100 mL/min较适宜。

1.3.3固含量及粘结剂含量对SiC造粒的影响

浆料的固含量及粘结剂含量对粉料流动性、 粉料颗粒的形态有明显影响。固体含量高,可明显增加球形粗颗粒的含量;固体含量低,会形成大量空心颗粒,造成粉料流动性的降低。同时,固含量及粘结剂含量是影响浆料粘度的主要因素。固含量越高,粘度越大。同时当固含量确定时,增加粘结剂的含量也会导致浆料粘度增大。浆料的固含量及粘度过低时,细粉比例大, 颗粒强度差,多数无法形成完整的球形颗粒,从而导致粉料的流动性差。浆料粘度过高,喷嘴易堵塞且粘壁现象严重,使得粗颗粒含量较高。通过试验发现:浆料粘度在 2 400~2 800 MPa·s时进料较适宜;粘结剂含量小于2.5%时对浆料粘度影响不明显,并且有利于浆料的稳定。随着粘结剂含量和浆料浓度的提高, 粉料的松装密度也相应提高,当粘结剂含量大于5%时,松装密度无明显提高,但能形成流动性良好的球形颗粒。一般团聚体粒子的尺寸越大,颗粒强度越大相互吸附力越小,利于流动,但尺寸越大堆积时的空隙也就越大,使填充粉料密度减小。

喷雾造粒结束后,测量其流动性和松装密度。通常造粒后的粉料含水量根据要求不同在0.7%~1.2%为佳,流动性为35~50 s/30 g,松装密度为0.65~0.9 g/cm3。所制得的粉料均应过60目筛,粗粉全部用于废料回收。

1.4 引入多孔剂

在无压碳化硅粉出粉时加入多孔剂,用专用漏斗及压缩空气吹开,使其均匀散落在正在过筛的碳化硅粉料中。

1.5 分散球磨

为使多孔剂更加均匀地混合在无压碳化硅粉中,将已引入多孔剂的粉料置入无研磨介质的球磨机中干磨3 h,然后分袋包装入库。

1.6 成形

根据制品形状与要求不同,可选用不同的加工方式。主要的成形方法有:等静压成形、干压成形、车削成形、热压成形等。对于机械密封件用摩擦副,成本最低、效率最高的是采用干压成形工艺。其成形压力保持在1~1.5 t/cm2,压实密度根据结构不同可保持在1.8~2.0 g/cm3,保压时间为2~5 s。产品形状越复杂,成形压力就越大,保压时间就越长,压实密度也越低;产品形状越简单,成形压力越低,保压时间就越短,其压实密度能达到1.9 g/cm3以上。当压实密度达到2.0 g/cm3以上时,对烧成后的体积密度影响较小。

1.7 烧成

碳化硅烧成方法主要有反应烧结、无压烧结、热压烧结3种方式。产品采用无压烧结方式在炉内通入惰性气体,使制品在特定气氛下烧结(根据材料不同可选用氧、氢、氮、氩或真空等不同气氛)。密封环一般采用真空氩气保护气体烧成。将压制好的毛坯放入真空烧结炉中。毛坯之间用粗碳化硅粉或石墨粉或纸隔离,以免烧结后粘结在一起。产品的烧成温度根据产品厚度不同而不同。厚度大于50 mm的实心产品烧成温度一般为2 200 ℃;厚度小于10 mm的产品烧成温度一般为2 050 ℃。烧成后制品密度为2.85~3.05 g/cm3。为了防止碳化硅高温氧化,必须选用纯度为99.99%的氩气作为保护气体,在2 050 ℃、真空度低于2 000 Pa烧结。烧结后的多孔碳化硅理化性能,见表1。

表1 烧结后的多孔碳化硅理化性能

1.8 机加工

烧结后的多孔碳化硅经超声波清洗后,必须经精密机加工才能成为机械密封件摩擦副的合格零件。精密机加工工序有平面加工、内外直径加工及表面抛光等。由于烧结后的碳化硅洛式硬度在HRA93以上且脆性很高,很难进行车削加工,一般采用磨削加工以达到设计尺寸与精度。在密封行业中,普遍采用双面研磨机来加工密封环的平行度及高度;采用内圆磨床与外圆磨床来加工密封环的内外径与内外光洁度;采用单面研磨机或抛光机来加工零件的表面光洁度与平面度。所使用的研磨介质为金刚石砂轮或金刚石研磨膏。通常,内外磨所使用的金刚石砂轮为100~150目;双面磨所使用的研磨膏型号为W7~W12;抛光则为W0.5~W1.5。在多孔碳化硅尺寸被加工至公差±0.03 mm,表面光洁度为0.07 ~0.20 μm,平面度≤0.3 μm时,外观几何形状完整,表面光洁如镜面无划痕,此时才成为密封件的合格产品。

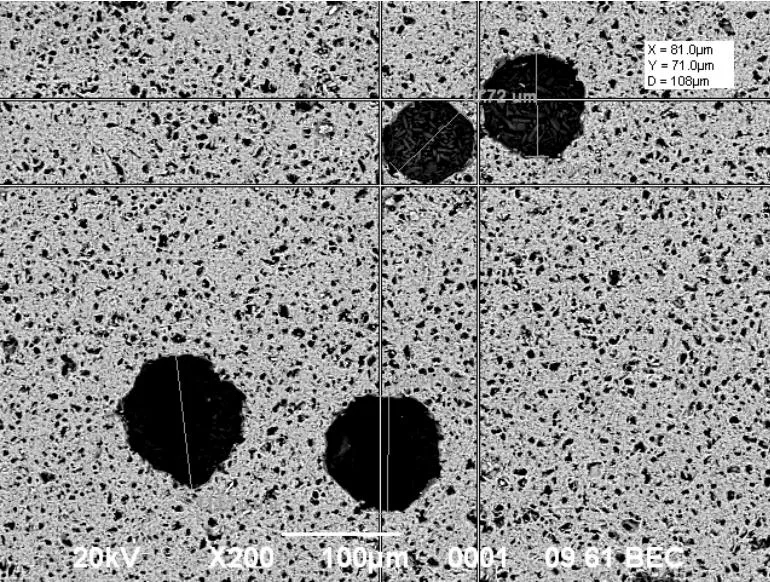

用于机械密封件的多孔碳化硅复合材料,除需具有碳化硅基体的理化性能外还必须满足以下指标才能用于密封件:

1)体积密度≥2.9 g/cm3;

2)硬度HV0.5≥2 500;

3)抗折强度≥200 MPa;

4)零件整体在0.5 MPa压力下,1 000 h不泄露;

5)微孔呈圆形,尺寸为50~80 μm,体积比为8%~16%;

6)显微结构下微孔均匀分布,石墨颗粒均匀分散在碳化硅晶粒周围;

7)具有一定的自我润滑性能。

多孔碳化硅复合材料的电子显微镜扫描SEM图如图1所示。多孔碳化硅环制造工艺基本技术的关键在于多孔剂的引入与烧结制度的确定。

图1 多孔碳化硅复合材料SEM图

1.9 多孔剂引入种类的确定

多孔剂是一种在碳化硅烧结中能够挥发,且在碳化硅基体中留下所需直径微孔的一种有机物。要使多孔剂容易在碳化硅粉料中分散均匀,这就要求其流动性与松装密度接近碳化硅粉料。多孔剂还要考虑在成形时不易被压坏且回弹力要小,这样球形在成形时不易被破坏;同时多孔剂还要有不溶于水、能够耐受200 ℃高温的特性,这样才能够适应有时粉料要烘干或其它的成形方法。

据国内外资料与文献可知,通常推荐采用聚甲基丙烯酸甲酯(PMMA)、聚苯乙烯(PF)、聚乙烯(PE)、石蜡、糊精、纤维素、淀粉等。根据试验数据及国外成

功经验,最终选择聚甲基丙烯酸甲酯(PMMA)作为多孔剂材料。

1.10 多孔剂尺寸及引入量的确定

在碳化硅中引入球形微孔及碳石墨,主要是要在因缺乏润滑剂而在两个相互运动的摩擦面之间形成干摩擦的危险场合下,表面上的开放微孔就能起到润滑剂储存腔的作用,且分布在碳化硅表面的碳石墨的自润滑性能也能减缓干摩擦的破坏作用。表面开孔容积越多,则储存的润滑剂会越多;但开孔率高会破坏碳化硅基体的机械强度与密封性。因此,必须谨慎选择孔隙直径、单位体积的微孔数及微孔的分布情况。微孔不宜过大而削弱碳化硅基体的强度,其数目也不应使微孔发生相互粘连并产生海绵状结构使其丧失密封性能而发生渗漏;但微孔也不能过小,否则会使得润滑剂的液体介质由于其自身的表面张力而无法渗入到微孔中,并且也不能填满微孔或从孔中流出。

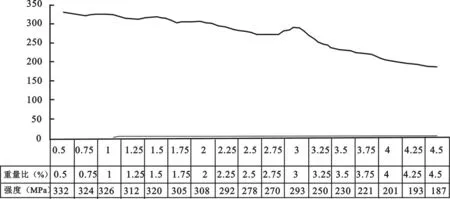

试验表明,当多孔剂孔径大于100 μm时,多孔碳化硅环漏水而失去密封性能的几率达到10%,而汽车机械密封件允许漏水的几率为500 PPM(百万分之五百);当孔径小于40 μm时,碳化硅相对密度为95%以上,孔径在烧结后基本被线收缩率抵消,润滑介质不容易渗入孔隙。为了确保效果,我们选择采用直径为50~80 μm的多孔剂作为标准孔径。多孔剂的引入量与材料抗折强度的关系如图2所示。

图2中的数据均为正交试验所得:当多孔剂引入量大于4.5%时,碳化硅基体因漏水而无法密封;多孔剂引入量达到3.5%以上时,强度衰减十分明显。因此,我们最终将其引入量控制在2%~3.25%。

图2 多孔剂的引入量与材料抗折强度关系

(未完待续)

中图分类号:TQ174.75

文献标识码:B

文章编号:1002-2872(2015)02-0034-04

*作者简介:康国兴(1969-),本科,工程师;现任株洲湘火炬股份有限公司汽车密封分公司总经理;主要从事汽车陶瓷密封件的研究。