单主缆悬索桥钢箱梁顶推过程结构力学性能分析

2015-02-23步乐乐彭旭民张海龙

步乐乐 彭旭民 张海龙

(中铁大桥科学研究院有限公司 武汉 430034)

单主缆悬索桥钢箱梁顶推过程结构力学性能分析

步乐乐彭旭民张海龙

(中铁大桥科学研究院有限公司武汉430034)

摘要某单主缆地锚式悬索桥加劲钢箱梁采用多点多台步履式顶推施工方案,在顶推过程中,钢箱梁、导梁和临时支墩的变形和受力变化,以及墩顶支撑位置处钢箱梁的局部应力情况应予关注,避免因钢箱梁底板发生局部屈服而影响结构安全和后续顶推工作。文中通过运用有限元软件分别进行整体和局部模拟计算分析,对顶推施工进行合理地指导。监测结果表明,顶推过程中钢箱梁顶推线形与理论计算线形吻合较好,临时结构未出现失稳状况。

关键词钢箱梁临时支墩钢导梁顶推稳定性局部应力

随着我国桥梁事业的发展,越来越多地采用顶推法施工。在顶推过程中,钢箱梁、导梁和临时支墩的变形和受力复杂,甚至出现墩顶支撑位置处钢箱梁应力过大而发生局部屈服现象,影响结构安全和后续顶推工作[1-2]。因此须对顶推过程进行分析计算,确保顶推工作安全进行。

由于南宁市英华大桥只有1根主缆,不能使用缆载吊机进行吊梁作业,只能加劲梁顶推到位后再进行挂索作业[3]。顶推共设置2条滑道,分别位于钢箱梁两侧,主跨搭设6个临时支墩,支墩间距为60 m,并在其上布置顶推设备。钢箱梁在顶推平台上按照无应力线形焊接后顶出,通过多点多台步履式顶推系统同步使钢箱梁逐段向前滑移,循环作业使钢箱梁到达设计位置。待钢梁全部顶推到位后,采用千斤顶落梁的方法将钢梁整体调整至设计标高。总体施工布置见图1。

图1 钢箱梁顶推总体施工布置图

1顶推过程计算分析

本桥采用步履式装置进行顶推,其工作原理是竖向千斤顶顶起钢梁,水平千斤顶完成向前顶推,落梁后搁置于垫块上,千斤顶回油完成一个行程的顶推工作,顶推过程中是一个自平衡的顶推动作过程,由于在顶推到达临时支墩前的悬臂状态和上临时支墩时的状态对钢箱梁受力往往较为不利,因此,根据顶推临时支墩的总体布置形式,对钢箱梁顶推的施工过程划分为19个工况进行分析,具体工况内容见表1。

表1 顶推施工工况划分表

根据上表施工工况,采用MIDAS/Civil建立整体计算模型,模拟计算顶推过程中钢箱梁、导梁以及临时墩的受力变形状况。钢箱梁和导梁采用空间梁单元模拟(临时支墩后做单独分析),边界条件选取与施工现场基本吻合,本次计算是基于20 ℃的设计基准温度,实际顶推施工过程中,需根据实际环境温度和钢箱梁温度,对钢梁线形进行温度修正。计算模型见图2。

图2 钢箱梁顶推计算模型

2临时支墩受力状况研究

临时支墩受力不仅是施工过程中结构安全的控制性因素,也是施工过程中各千斤顶顶推力控制的主要依据,以及钢箱梁局部稳定性的关键影响因素[4]。

该工程临时墩上每台顶推千斤顶上安装一个用于监视载荷变化的压力传感器,通过现场控制器或主控台上的面板可设定每台顶的最高压力及同一桥墩上几台顶的最大压差,计算机通过监测每台顶的载荷变化情况,准确地协调整个系统的载荷分配。如果某台顶的载荷达到设定的最高压力或同一桥墩上几台顶的最大压差大于设定值时,系统会自动停机,并报警示意,因此不存在顶推过程中某个临时墩与钢箱梁发生脱离的情况。

正常顶进过程中(支墩不会与钢箱梁脱离),以L1支墩为例,其受力特性和变化规律见图3。

图3 L1支墩支反力变化曲线图

计算结果表明,当钢箱梁上到临时支墩后,支墩所受反力波动范围很小,L1支墩所受的支反力约为10 000 kN,其他临时支墩受力特性和变化规律与L1支墩相似。

临时支墩钢管桩直径×壁厚为630 mm×10 mm,横联直径×壁厚为273 mm×8 mm,材质均为Q235B,桩与土摩擦采用弹簧来模拟,弹簧刚度根据地质条件选取,其计算模型见图4。

图4 临时支墩计算模型

在其自重、钢箱梁支反力、水平顶推力、水流冲击力和横桥向风力等共同作用下,临时支墩产生的最大应力为108 MPa<113 MPa,支墩强度满足要求;屈曲分析结果表明,对应上述荷载作用下该支墩抗倾覆稳定安全系数为3.2,满足相关规范大于1.3的要求。

3导梁受力状况研究

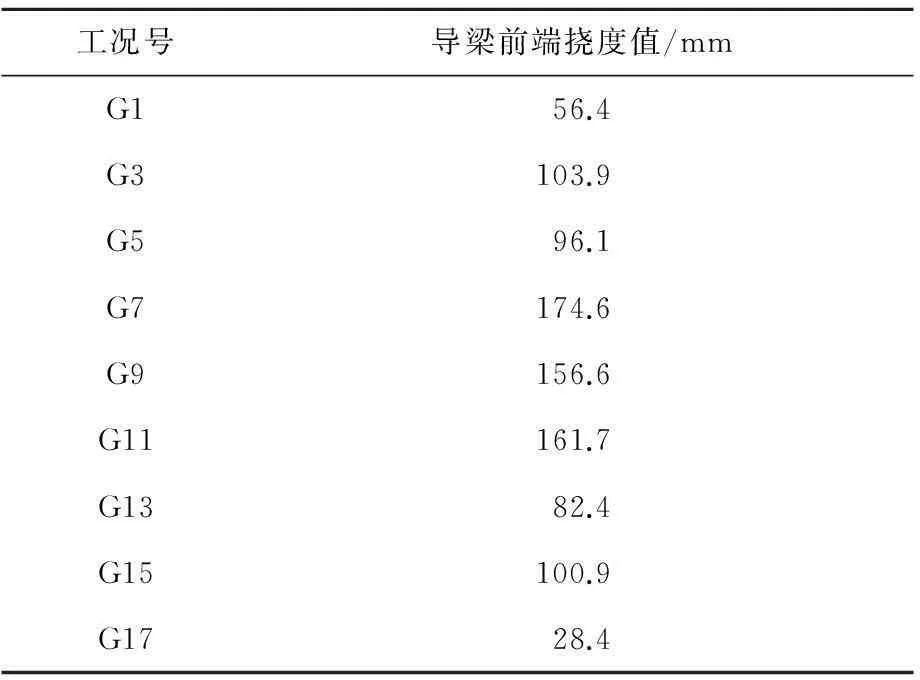

(1) 挠度值。顶推过程中,如果检测到导梁由于自重悬臂下挠导致导梁无法架到前方墩顶上的顶推装置时,通过前一个墩上的竖向支撑油缸将梁体顶起使导梁上翘,以适应第二个墩上的顶推装置,待导梁完全架在前方墩顶的顶推装置上后,通过调整第一个墩以及第二个墩上的支撑油缸将钢箱梁在该点上的标高调到规定标高。重复顶推钢箱梁,此时要保证墩上的顶推油缸在设定压力上保证位移同步,直到将钢箱梁全部顶推到位[5]。该桥各悬臂工况下导梁前端挠度值见表2。

表2 各悬臂工况下导梁前端挠度值

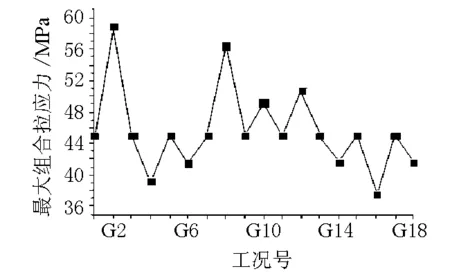

(2) 组合应力值。在悬臂状态下,导梁由于自重会出现较大挠度,可能会导致钢箱梁与导梁相接处应力过大。因此,构造上应加大此处导梁面板和底板宽度,采用熔透焊对接,并保证其焊接质量。顶推过程最大组合拉应力和最大组合压应力变化趋势见图5~图6。

图5 最大组合拉应力变化趋势图

图6 最大组合压应力变化趋势图

计算结果表明,当导梁前端刚好到达13号横梁支座时,钢导梁产生的最大拉应力为59.4 MPa,最大压应力为62.3 MPa,均小于其容许应力值。

4钢箱梁节段局部应力分析

为满足顶推需要,通常在两侧边纵隔板设置马蹄形加劲肋,加劲肋侧面与底板纵肋焊接,加劲肋底面要求与箱梁底板磨光顶紧。本文计算分3种工况:①不设马蹄形加劲肋;②设置马蹄形加劲肋,间距为0.5 m;③设置马蹄形加劲肋,间距为1.0m。通过对这3种工况的模拟计算,来分析判断加劲肋对钢箱梁局部受力的影响。

取10 m长标准梁段,运用通用有限元分析软件ANSYS建立壳单元节段模型,计算钢箱梁承受最大支反力工况下的局部应力分布,仿真计算模型见图7。

图7 钢箱梁节段局部计算模型

模型约束了底板在主滑道承压板位置的竖向位移(垫块尺寸为4 m×1.5 m),根据顶推施工过程的整体模型计算结果,在节段两端施加相应的内力[6],其中第2种工况下构件各部位等效应力云图见图8。

a)底板等效b)顶板等效c)边纵隔板等效d)横隔板等效

应力云图应力原图应力云图应力云图

图8钢箱梁节段各部位等效应力云图

3种工况下的最大等效应力分别为162.3,34.6,146.8 MPa,由此可知,设置马蹄肋比没有设置时应力最大可以减少21%,马蹄肋间距变大后应力值比原先增大10%左右,为保证底板不发生局部屈服,建议按照0.5 m的间距沿着边纵隔板设置马蹄形加劲肋,以避免垫块与箱梁接触面处出现应力过大现象。

5结语

通过本文分析可知,临时支墩的强度和稳定性均满足要求,钢箱梁在马蹄形加劲肋间距为0.5 m工况下的局部应力验算亦满足要求。在顶推过程中,极易发生横向偏位,从而对结构受力产生不利影响,所以要做到动态纠偏,即随顶随纠。同时要保证支墩上垫块与钢箱梁底面密贴,使其均匀受力,避免因接触面积变小引起局部应力过大而发生底板屈服。通过顶推全过程模拟计算分析,对顶推施工进行科学合理地指导,确保施工过程中钢箱梁顶推线形和各临时结构稳定安全,最终使钢箱梁成桥线形与理论计算线形较好吻合。

参考文献

[1]邹桂生.钢箱梁局部屈曲问题的研究[D].长沙:长沙理工大学,2006.

[2]周世清.连续钢箱梁顶推施工的监理控制[J].交通科技,2014(6):57-60.

[3]颜全胜,王卫锋,邹小江.顶推法施工过程仿真分析软件的研制[J].世界桥梁,2003(3):66-69.

[4]胡建华.现代自锚式悬索桥理论与应用[M].北京:人民交通出版社,2008.

[5]崔清强.复杂预制线形钢箱梁理论与应用[J].桥梁建设,2009(6):50-53.

[6]张欣禹.悬索桥扁平钢箱梁顶推施工受力分析[J].世界桥梁,2012(1):37-40.

Structural Mechanics Performance Analysis on the Steel Box Girder of

Single Cable Suspension Bridge during Incremental Launching Process

BuLele,PengXumin,ZhangHailong

(Science Research Institute Ltd., China Zhongtie Major Bridge, Wuhan 430034, China )

Abstract:The construction technology for a single main cable suspension bridge is that the stiffened steel box girder is multi-point and multi-stage walking style launched. In the process of incremental launching, in order to avoid the steel box girder bottom partial yield with the result of affecting structural safety and subsequent pushing construction technology, the problems should be paid attention to, including the deformation and stress change in the steel box girder, the nose girder and the temporary support pier as well as the local stress in the steel box girder which located on the supported pier. For scientific and effective guiding the launch construction, global and local simulation calculations are respectively analyzed by finite element software. Monitor results show that: the steel box girder bridge alignment agrees well with the designed alignment and instability does not happen to the temporary structure during the construction.

Key words:steel box girder; temporary support pier; nose girder; incremental launching method; stability; local stress

收稿日期:2015-10-23

DOI 10.3963/j.issn.1671-7570.2015.06.005